汽车多楔轮旋压成形工艺研究及缺陷分析

2018-06-20胡传鹏魏李段自豪华雅玲薛克敏合肥工业大学周敏严军南通福乐达汽车配件有限公司

文/胡传鹏,魏李,段自豪,华雅玲,薛克敏·合肥工业大学周敏,严军·南通福乐达汽车配件有限公司

多楔轮作为汽车发动机上使用的重要零件,其成形方式主要以旋压成形为主,但旋压成形质量难以保证,旋压成形仍存在技术难点。利用有限元分析软件Simufact建立三维刚塑性模型,分析旋压成形工艺过程、解析内折叠产生的原因,进而基于模拟结果优化旋压成形工艺。通过调整旋轮结构,采取调整旋弯轮过渡圆弧成形方式,改善预成形过程中的金属流动趋势,进而消除内折叠缺陷。

多楔轮作为一种重要的机械传动零件,已经广泛应用于机械传动系统。随着当前国内工业水平的提高,带轮结构及带轮加工工艺均得到优化和改进。旋压成形的多楔轮以其重量轻、精度高、生产效率高、节能、低耗材等优点,在众多领域中逐步取代了以铸锻焊为主的传统方法所加工生产的多楔轮,得到了广泛应用。

多楔轮旋压成形工艺分析

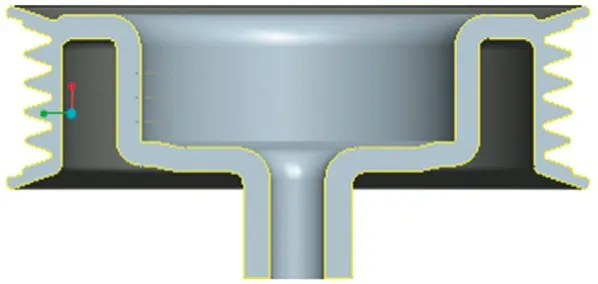

多楔轮的结构特征如图1所示,带轮材料为AIS I1008钢,基本力学性能如下:屈服强度325MPa,密度7.851g/cm3,弹性模量205GPa,泊松比0.29。该零件具有的工艺结构特点是齿形尺寸加工精度要求高,齿形成形区高度为15.8mm,齿高3.3mm,齿间距3.56mm,齿顶圆角0.5mm,壁厚3.0mm。

根据实际经验和旋压设计手册,从材料精细化和减少工艺步骤角度考虑,多楔轮的旋压成形工艺采用四个旋轮依次进给成形。第1步,增厚旋轮完成壁厚成形;第2步旋平轮对应使齿形成形部位旋平;第3、4步,旋齿旋轮径向进给完成齿形区域的预成形和终成形。

图1 多楔轮结构示意图

有限元模型建立

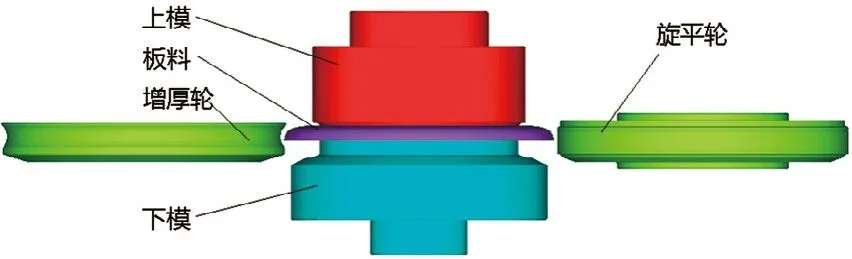

建立如图2所示的旋压翻边和旋平模型,模具默认为刚性体,板坯材料选用DD13,具有较好的力学性能,模拟中定义芯轴转速达到300rpm,旋轮与工件摩擦系数为0.05,坯料和模具温度为20℃,芯模与工件摩擦系数为0.3。旋压进给参数如表1所示,通过两道次的旋压成形所需的120022201皮带轮旋齿预制坯。

图2 旋压成形两道次有限元模型建立

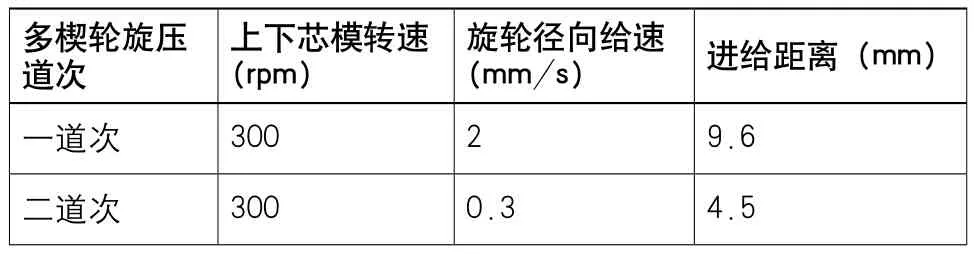

表1 120022201皮带轮旋压成形参数

模拟过程分析

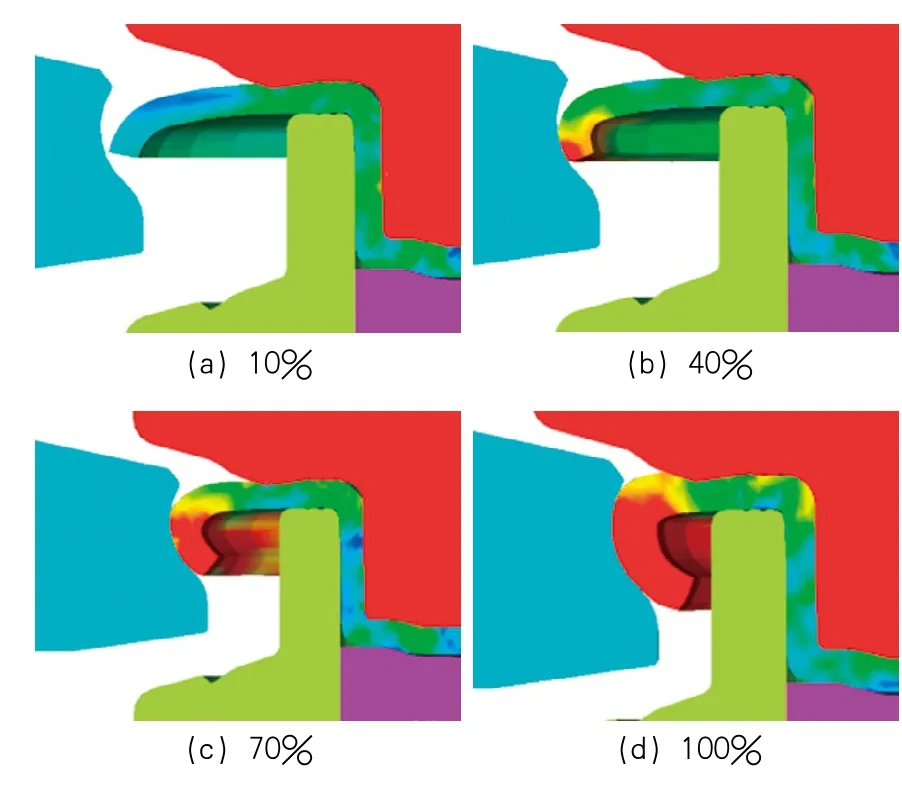

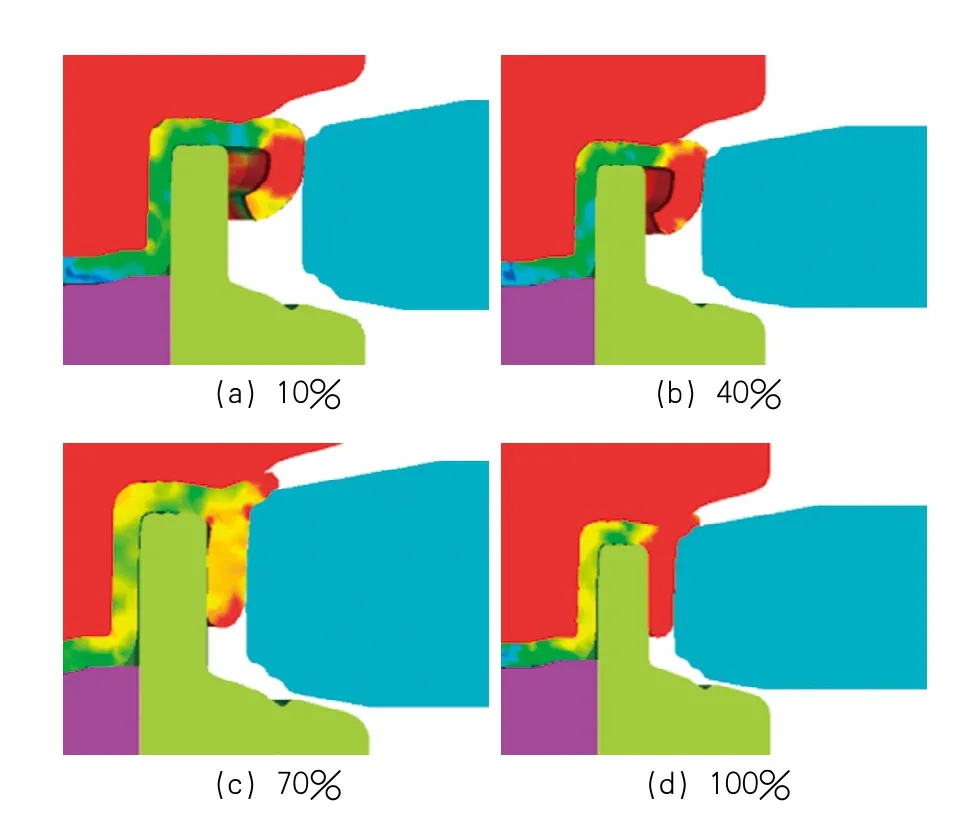

图3所示为一道次旋弯增厚成形过程应力分布图,最大应力出现在旋轮与板坯接触处。成形过程中板坯在圆弧轮径向进给作用下,造成变形区的金属始终处于受力不均、受挤压的状态,从而发生轴向、径向、周向位移。随着变形过程累积,板坯周向半径缩小,形成过渡圆弧结构,但在旋轮达到预定最终位置时由于旋轮下部与坯料先接触处金属向上流动,上端坯料与旋轮上部接触,金属向下流动,因此在该处形成尖角。

图4所示为二道次旋平成形过程应力分布图。一道次成形后,采用旋压增厚轮径向进给进行第二道次贴模工步,以便成形上凸缘结构。在成形前期,旋轮径向进给先作用过渡圆弧,过渡圆弧使得该变形区金属发生轴向流动。在成形中期,板坯由过渡圆弧状变形为平面状,变形区金属累积在需成形凸筋上端,旋平轮继续径向进给,板坯受径向压力作用与下芯模贴模,金属发生轴向流动成形上下凸筋。在该阶段的等效应力值逐渐增大,主要变形区域逐渐扩大。在成形后期,增厚旋轮达到预先设定位置,上下凸筋完整成形。但由于旋平过程中上端材料趋向于上移贴模,充填型腔,而圆弧过渡区材料在旋平轮径向力的作用下趋向于水平贴模,上端和圆弧区的金属流动趋势不一致,从而产生明显的内折叠。

图3 一道次旋弯增厚成形过程应力分布图

图4 二道次旋平增厚成形过程应力分布图

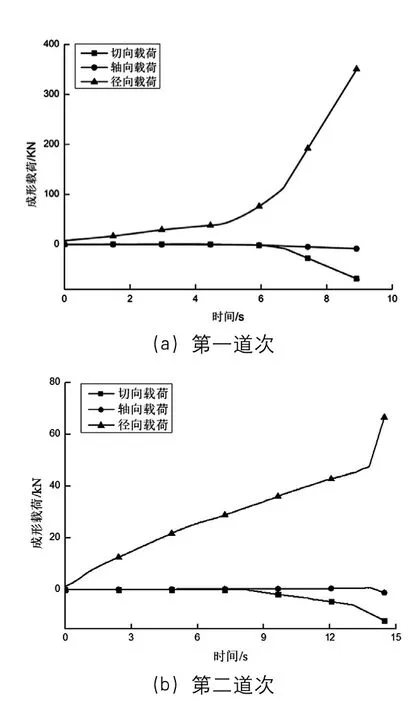

对比各道次载荷数据(图5)可以看出第一道次各向载荷数据整体小于第二道次,而从各个道次数据可以看出旋轮在整个成形中受到的径向力最大,切向力次之,轴向力最小。最大载荷出现在第二道次旋平轮贴模时,径向力最大值约为360.2kN。第一道次旋压成形过程中,由于旋轮始终保持径向进给运行,因此径向载荷随着旋轮与板坯的贴模程度保持上升趋势。8s时为一道次旋弯成形过程中的时间节点,此时金属与旋弯轮圆弧面完整贴模,导致各向载荷发生明显变化。在8~15s时间段切向载荷出现负值是因为金属切向受力方向为有限元模型设定方向的负向。在14~15s时旋轮与板坯完全贴模,径向载荷表现为急剧上升,金属轴向受压应力,受力方向同为负向。

图5 各道次旋压成形过程各向载荷变化

旋压成形工艺优化

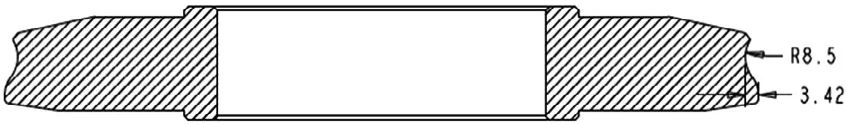

基于前面的模拟结果,通过修改旋轮下端面尺寸,增大旋轮径向进给,通过采用局部增厚及减小过渡圆弧尺寸等方式可以减小内折叠的产生,此外板坯形状的修改也是一种旋压成形优化思路。本文也做了相应的尝试,修改的一道次旋弯旋轮结构如图6所示,与初始旋轮相比,旋轮圆弧半径为8.5mm,旋轮底部特征尺寸距离减少至3.42mm,中间过渡圆弧尺寸为6.5mm。

图7所示为修改一道次旋弯轮结构后一道次模拟应力分布图,从图中可以看出一道次旋弯增厚成形后坯料上端局部增厚明显,圆弧过渡得到明显的改善,有利于消除内折叠的产生倾向。基于一道次模拟结果,在同一芯模下建立图8所示的优化后二道次旋平成形应力分布图。从图中可以看出采取上端镦粗增厚,下端有效过渡的配合方式,圆角处内折叠完全消除。

图6 改进后旋轮结构

图7 优化后一道次旋弯成形应力分布图

图8 优化后二道次旋平成形应力分布图

结论

基于Simufact有限元软件对多楔轮成形过程中的不同道次进行数值模拟,分析了两道次旋压成形过程和内折叠缺陷形成原因且提出了相应的模具优化方案。得到如下结论:

⑴旋弯增厚成形过程中,变形区的金属始终受到旋弯轮径向作用。随着旋轮不断进给,板坯周向半径逐渐缩小,变形区金属形成过渡圆弧的结构,达到整体增厚效果。

⑵上芯模与板坯之间有一定的型腔,板坯一道次贴模过程中形成大的过渡圆弧,二道次旋平贴模时上端材料轴向上移充填型腔,圆弧区的金属径向流动贴模,两者方向不统一导致内折叠的产生。

⑶基于Simufact对整个旋压过程进行分析,优化了旋轮结构。采取上端镦粗增厚,下端有效过渡的形式改进旋压成形工艺,进而消除了多楔轮旋压成形过程中内折叠缺陷。