基于PLC的伺服工作转台设计与实现

2018-06-13梁远标谢宝宁陈文彬林国正

梁远标,谢宝宁,陈文彬,林国正

(广州泽亨实业有限公司,广东 广州 511453)

随着我国工业的发展,纯人工操作已经不能满足当前的市场需求,工业半自动化和全自动化已成为当今发展趋势,因此工业控制的重要性越发重要。目前对于工作转台的控制方式有很多,学者张志敏等提出基于LabVIEW及PLC电机运动控制系统[1],实现数据的采集和运动控制,但LabVIEW设备昂贵,若采用普通电脑又达不到工业控制的环境要求;学者周国芳、曾文武提出采用液压系统的控制方式和高速开关阀门的控制形式[2-3],改变液压路径,达到控制转台的效果,但成本较高且工作环境恶劣;学者刘蘅嵘等则提出采用ARM单片机的控制方式[4],通过增量式编码器来进行数据采集,但是没有提出脉冲控制的形式、抗干扰能力较低;学者曾文武提出采用西门子S7-400的控制方式[5],但是并没有提出脉冲控制的具体方法与实现形式,此外,S7-400成本较高。本文提出采用较为便捷的PLC控制方式,较低成本的西门子S7-200与光耦模块的配合,达到精确控制伺服电机的位置改变,实现低成本的精确旋转平台功能。PLC带有隔离的输入与输出,可以抵抗工控现场的各种干扰,保证所控制平台能准确到位。

1 伺服工作转台的总体设计

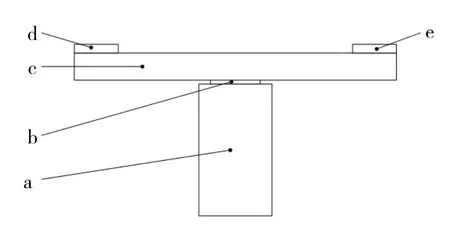

伺服工作转台应用广泛,在电子行业、机械行业,甚至农业中都有应用。是一种主要作用于分隔两个工位的空间位置,达到加工目的旋转平台。图1为让喷涂工人远离喷涂位置而设计的伺服工作转台示意图,图中a为机座,起到支撑整个旋转平台作用;b为中轴伺服电机a+减速机组合体,起到旋转旋臂切换工位的作用;c为旋臂,起到连接两个不同工位固定在同一旋转平台上的作用;d为工位一,此工位为伺服电机b+减速机组合体,工人在此位置更换需加工工件以及卸下加工完成的工件;e为工位二,此工位为伺服电机c+减速机组合体,工件在此位置进行喷涂加工。当完成两个工位的工作都完成后,旋臂顺时针旋转180 °,工位一和工位二位置交换,此时工位一为喷涂加工工位,工位二为装卸工位;当两个工位的工作再次完成后,旋臂逆时针旋转180 °,工位一和工位二再次位置交换,此时工位二为喷涂加工工位,工位一为装卸工位。如此循环往复的进行喷涂加工。

为了实现图1的控制功能,设计其控制结构框图如图2所示。其上位机采用Pro-face工控触摸屏,通过触摸按钮对伺服工作转台发送控制位置指令。其逻辑控制单元采用西门子S7-200 224xp的PLC,通过两路PTO实现对三个伺服电机的脉冲发送控制。伺服电机采用两个安川伺服电机和中轴宇海伺服电机,伺服驱动器为伺服电机自带的驱动器,通过光耦模块反馈编码器位置信息给PLC。采用24 V的辅助电源来分别对触摸屏、PLC、伺服驱动器以及光耦模块供电。伺服电机常见的控制方式有3种,分别是位置控制、速度控制以及转矩控制[6]。位置控制是采用脉冲信号来对伺服电机进行运动控制,而速度控制和转矩控制则是通过上位机提供的模拟量去控制伺服电机[7]。本转台使用位置控制形式,对三个伺服电机进行位置控制。

图1 伺服工作转台示意图

图2 伺服工作转台的机构框图

2 光耦模块电路

为了更加精确的检测伺服电机的当前位置信息,需要得到伺服电机的位置反馈信号,但是由于安川伺服电机的位置反馈信号为5 V的信号,无法被接收24 V信号的PLC所识别,需要采用信号转换模块来进行反馈。光电耦合是实现信号转换的方式之一,因此设计出基于光耦的模块电路。

光耦模块电路主要采用PC817光耦芯片组成,如图3所示。旋转工作平台采用三个伺服电机驱动,为了更好的采集到每个伺服电机的位置信息,采用AB相两路正交计数方式。其中在输入端中PAO1表示伺服电机a的A相反馈信号,PBO1表示伺服电机a的B相反馈信号;PAO2表示伺服电机b的A相反馈信号,PBO2表示伺服电机b的B相反馈信号;PAO3表示伺服电机c的A相反馈信号,PBO3表示伺服电机c的B相反馈信号。在输出端中,通过上拉电阻把24 V输入到PLC的I0.0、I0.1、I0.3、I0.4、I0.6、I0.7中。

图3 光耦模块电路

3 运动控制包络

运动控制包络是运动控制非常重要的组成部分,规定了伺服电机位置控制的加减速、运行速度、运行时间等重要参数。在工控领域中,很少采用伺服电机直接连接最终执行部件,除非对力矩的要求不高。然而,大多数情况下都对力矩有需求,因此采用伺服电机+减速机的组合来实现旋转控制。

3.1 位置脉冲值

位置脉冲值是指使得伺服电机运动到设定位置时所需要的脉冲值,脉冲值的计算方式对于旋转平台的中轴、工位一和工位二的伺服电机都是相同的。由于本次采用的伺服电机编码器为24位编码器,故在不接任何外设的情况下,旋转一圈所需的脉冲数PULSE 如式(1)[8-9]所示:

然而,不接任何外设时所需要的脉冲量太大,PLC的PTO发送端口最高只支持2 KHz的脉冲频率[10],为了避免丟步和控制方便,多采用外加减速机构的方式,并且设置伺服电机的电子齿轮比来实现伺服电机的控制。则,伺服电机的电子齿轮比Q 如式(2)[9,11]所示:

式中:Q为电子齿轮比值;B为编码器分辨率;A为负载轴旋转一圈的移动量(指令单位);m为从动轮速度;n为主动轮速度。得出的比值分别填入伺服驱动器中的Pn20E和Pn210中。

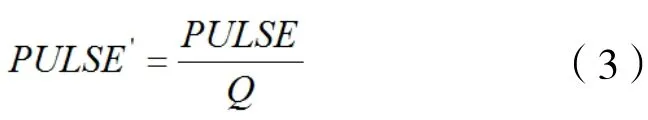

则最终旋转平台旋转一圈的脉冲量PULSE如式(3)所示:

3.2 设置运动控制包络

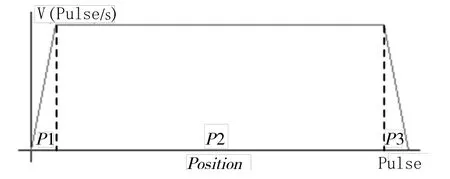

图4为运动包络图,描述了运动从开始到结束的各个状态,是以脉冲为横轴速度为纵轴的曲线图,通过该图可以知道伺服电机的运行过程以及其脉冲总量。由上述可得到旋转平台旋转一圈的脉冲量PULSE',则以此为基准就可以分成90 °、180 °等各个不同角度之间的旋转脉冲量。

图4 运动控制包络图

其中,P1段为伺服电机加速段,其长度决定了伺服电机的加速时间,P1越长则加速时间越长,反之则越短;P3为伺服电机的减速段,其长度决定了伺服电机的减速快慢,P3越长则减速时间越长,反之则越短;P2为在最高速时的运行距离,P2越长则高速运行距离越长,反之则越短。伺服电机的最终运行位置Position如式(4)[10]所示:

Position为脉冲总量,即实现各个旋转角度的脉冲总量。

4 PLC程序设计

PLC的控制流程框图如图5所示,图中a轴表示中轴伺服电机,b轴表示工位一伺服电机,c轴表示工位二伺服电机。在开始阶段,对PLC各个输出Q、中间继电器M、变量存储器V、计数器C以及定时器T的复位,等待中轴指令的输入。当有中轴输入的时候则N+1,通过N的计数可指定当N=1时让工位一旋转,用于实现安装在工位一上的工件进行喷涂加工;与此同时工位二不转,以便工人卸载和安装工件,同理当N=2的时候则让工位二旋转,工位一不转。当有停止按钮按下时,则整个程序结束。

图5 PLC程序控制流程图

5 实验

为了验证旋转平台的应用效果,在平台的喷涂工位上方安装一台带静电粉末喷枪的工业机器人对工件进行喷涂,装卸工位进行安装和卸载喷涂完成的工件,搭建的实验应用如图6所示。

图6 旋转平台

5.1 平台搭建

根据装配图纸安装好旋转平台,工业机器人穿好防尘服,旋转平台两个工位都安装好工件,使用瑞士金马自动喷枪,采用白色粉末涂料,调整好喷枪参数和各个伺服电机脉冲值后测量器转动的角度值。制作好Prof ace屏幕程序,并设置相应的喷枪参数,如图7所示。PLC的输出部分,采用Q0.0控制两台转动角度为90 °的伺服电机,配合中轴的位置进行输出信号切换,Q0.1控制中轴180 °的伺服电机,实现180 °的往复运动。

5.2 实验分析

分别对转向90 °和转向180 °选取了30个旋转角度,并绘制成旋转平台90 °旋转和180 °旋转位置的角度测量表,如图8所示。由图表可以看出测量角度总体趋势符合转动要求,但存在小波动,在90 °和180 °的±0.1 °之间浮动,说明还存在丢步现象,但是也能通过反馈进行调整,需要加大传动比,避免低转速情况下的丢步现象,同时更换更精密的减速器来提高转动精度。

图7 prof ace屏幕控制界面

图8 旋转角度检测表

6 结语

采用PLC与伺服电机搭建的工作转台,集合了PLC、伺服电机、传感器等各个部件的知识,成功采用一台PLC实现对三个伺服电机的控制。旋转平台的角度与发送的脉冲个数有关,控制定量的脉冲输出,即可控制旋转的角度。通过光耦模块的反馈调整,最终减速机的执行定位误差≤0.1 °,符合喷涂加工的误差范围。经过合理的安装与调试,工作转台达到了预期的效果,目前已应用于泰日升实业有限公司喷粉加工工作中,具有很强的市场潜力。

此外本转台还存在以下不足与待改进之处:1)转台的位置精度除了与脉冲数量有关,还与减速器的精度有关,高精度的减速器反转间隙更小,则转动位置更精确;2)本转台中轴转动时噪声较大,需加装降噪装置或者更换更精密的减速器;3)本转台为半自动转台,尽管不需人工进行喷涂,但是仍然需要人工进行上下料,需加装自动上下料装置实现全自动化工作。

[1] 张志敏,路敦民,张厚江,等.基于LabVIEW及PLC电机运动控制系统的设计[J].测控技术,2016,35(1):56-60.

[2] 周国芳.旋转平台电液比例控制系统设计[J].宜春学院学报,2007(4):6-9,53.

[3] 曾文武.基于PWM高速开关阀控制的旋转平台液压系统的研究[J].液压气动与密封,2009,29(3):40-42.

[4] 刘蘅嵘,班亚龙,张提升,等.旋转平台绝对运动信息测量系统[J].中国测试,2017,43(1):64-68.

[5] 曾文武.西门子S7-400 PLC在旋转平台系统中的应用[J].科技信息(学术研究),2008(34):703,705.

[6] 孙兴伟,侯广政,王可,等.交流伺服电机速度控制模式实现方法的研究[J].机床与液压,2012(15):54-55,59.

[7] 陈英俊,黄崇林.交流伺服电机的PLC控制综合性实验开发与设计[J].实验技术与管理,2017,34(2):147-150.

[8] 宇海机电有限公司.宇海伺服电机使用说明手册[Z].2015.

[9] 西门子(中国)有限公司.S7-200可编程序控制器系统手册 [Z].2007.

[10] 安川电机(中国)有限公司.Σ-7S伺服单元FT-EX规格+分配用途功能选配产品手册(FT79)[Z].2016.

[11] 杨家军.机械原理[M].武汉:华中科技大学出版社,2014.