非酸解堵技术在渤海油田的应用

2018-06-13张丽平张璐兰夕堂刘长龙邹剑高尚

张丽平, 张璐, 兰夕堂, 刘长龙, 邹剑, 高尚

(中海石油(中国)有限公司天津分公司,天津 300452)

0 引言

渤海油田多数区块属于疏松砂岩油藏,储层具有高孔高渗且胶结疏松的典型特征,与低渗储层不同,疏松砂岩储层岩石砂体胶结性差,容易被破坏,存在微粒运移、出砂等潜在伤害因素[1-3]。尤其对疏松砂岩储层进行改造过程中,容易造成岩石骨架的破坏甚至造成储层坍塌,加速油井出砂的风险,疏松砂岩储层一般不采用大规模的水力压裂措施,往往采用酸化解堵措施解除近井地带的储层伤害。但常规酸化过程中对砂岩储层往往采用土酸、氟硼酸等含氟酸液体系,由于酸岩反应程度高,溶蚀能力强,也容易造成砂体结构的严重破坏,常规酸化易导致储层骨架的破坏。

同时,砂岩储层常规酸化过程中,酸液与地层矿物反应,随着酸液浓度的降低,储层中的硅、铝及金属离子与酸液中的自由氟离子形成含氟化合物以沉淀形式析出,形成二、三次沉淀产生储层伤害影响酸化效果[4-5]。由于直接引入氟元素,容易导致含氟沉淀的产生,为此通常采用酸化后迅速排液、选用缓速酸液及使用低浓度HF酸化的办法来降低酸化过程造成的储层伤害。但由于海上施工作业的特殊性,可能导致酸化后残液无法及时返排或返排不彻底,极易造成二次伤害,因此也造成部分油井酸化初期增产幅度大,但有效期短的问题。再者,由于从酸化返出液中沉降分离出的含残酸原油携带大量高离解度酸性水,即H+含量较高,致使油水乳化严重,电脱处理电流大大增加,容易超出电脱水器最大设计电流发生跳闸现象,严重影响了含残酸原油的后处理[6-13],导致平台油水处理流程无法正常运转,因此一定程度上制约了油井酸化工艺的现场应用。

为此,笔者所在研究团队针对渤海油田油井酸化工艺现状,为解决常规含氟酸液体系酸化的弊端,开展了非酸解堵体系及其工艺技术的探索与研究。该技术兼顾油层解堵和油层保护,具备基本不产生二次沉淀、缓速、缓蚀、残液电导率低、对残液返排要求较低等优点,措施后返排液可直接进入处理流程,现场单井试验效果良好,具有较好的应用及推广价值。

1 实验部分

1.1 试剂与仪器

1)试剂。盐酸(工业,浓度31%)、氢氟酸(分析纯,浓度40%)、碳酸钙(分析纯)、阻垢剂PBTCA、阻垢剂HEDP、二氧化硅(分析纯)、氢氧化钠(分析纯)、钙-羧酸指示剂、乙二胺四乙酸二钠、非酸解堵体系A、C剂(自行研制,弱酸性)、渤海油田天然岩粉、渤海油田天然岩心。

2)仪器。烧杯、恒温水浴锅、岩心驱替装置、环境电镜扫描仪器、电子天平、漏斗、滤纸、烘箱、电导率仪。

1.2 实验方法

缓速性能评价采用溶蚀实验及流动实验;抑制沉淀能力测试采用沉淀法及浓缩法;缓蚀性能评价采用腐蚀速率测定方法;残酸性能研究采用电导率测试法。

2 结果与讨论

2.1 缓速性能

2.1.1溶蚀实验

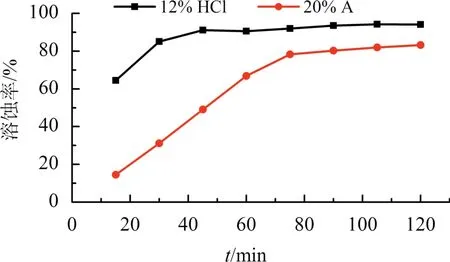

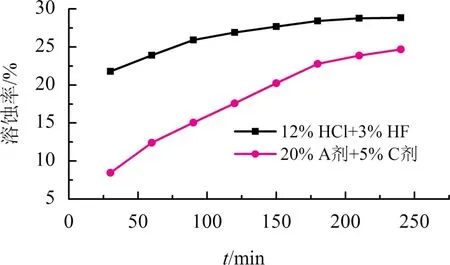

研究过程中分别考虑酸液对无机垢及岩粉的溶蚀实验:用12%HCl和20%A剂(非酸体系主剂之一)分别与碳酸钙在65 ℃条件下反应2 h,实验结果见图1。用12%HCl+3%HF和非酸体系(20%A剂+5%C剂)分别与储层岩粉在65 ℃条件下反应4 h,实验结果见图2。

图1 酸液对碳酸钙垢溶蚀率

图2 酸液对岩粉溶蚀率

通过溶蚀实验可知,12%HCl对碳酸钙溶蚀率很高,反应速率较快,反应30 min后溶蚀率已经达到了85%,后期溶蚀率缓慢增加,120 min后溶蚀率达到94%左右,由于碳酸钙垢中存在少量盐酸不溶物最终溶蚀率94%;而20%A剂对碳酸钙溶蚀表现出不断增加的特性,30 min溶蚀率仅为30%左右,120 min后溶蚀率达80%左右。12%HCl+3%HF对储层岩粉溶蚀快,反应30 min溶蚀率在23%左右,经过长效溶蚀240 min后溶蚀率达到28%;20%A剂+5%C剂与岩粉反应30 min后溶蚀率为8%左右,随着反应时间的延长酸岩溶蚀率不断提高,240 min后溶蚀率达到24%。非酸解堵体系对碳酸钙及岩粉相对常规盐酸、土酸体系溶蚀速率低、反应速度慢,不仅表现出良好的缓速性能,同时有利于降低由于过度溶蚀造成储层岩石骨架破坏的风险。

非酸体系主要由A剂、C剂及其他辅剂组成,其中A剂主要成分为复合多羧基螯合剂,C剂主要成分为含氟络合物。该体系区别于常规强酸酸液体系一步电离即释放出H+,而A剂经过多级电离逐渐形成H+,C剂经过电离逐步释放出F-,形成的AC剂体系pH值在6~7。非酸解堵体系A剂中含有活化酸基团,其在地层水介质条件下,能缓慢释放H+,溶蚀无机垢,体系初期反应速度缓慢,但90 min溶蚀能力与盐酸及其他常规酸液相当。由于H+释放速度缓慢,还能有效保持地层的酸性环境。

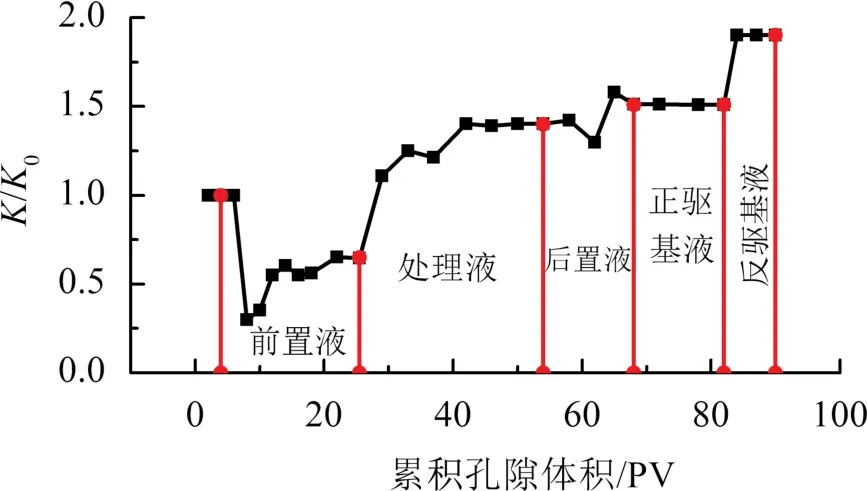

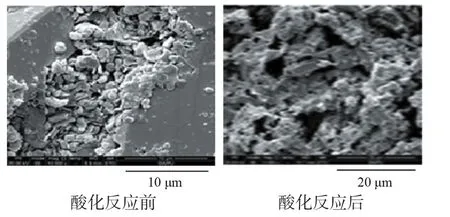

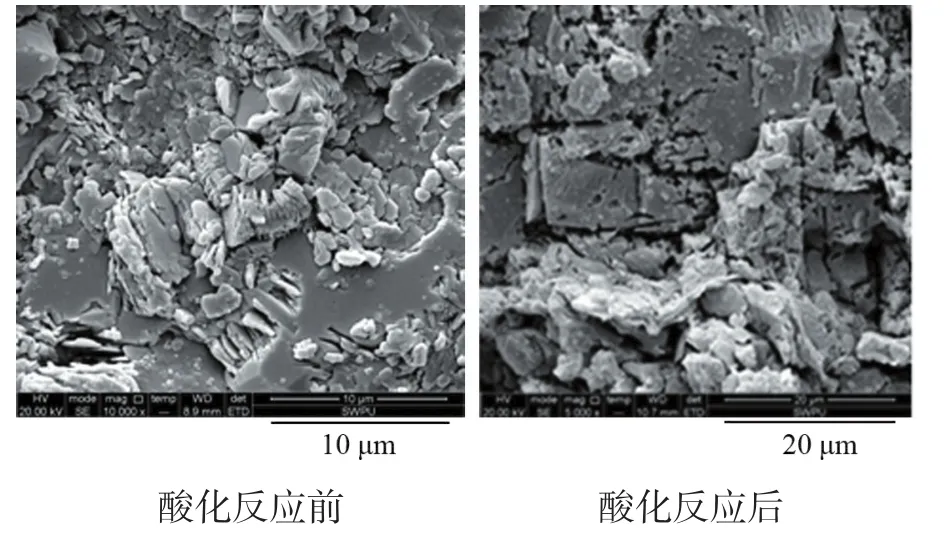

2.1.2流动实验

应用渤海疏松砂岩储层天然岩心,选用常规土酸体系及非酸体系分别开展岩心流动实验,流动实验结果见图3和图4,不同体系酸岩反应后岩心微观形态如图5、图6所示。由图3和图4可知,土酸体系反应后渗透率增加倍比为1.9,而非酸体系反应后渗透率增加倍比为6。酸化前岩心相对较为致密,表面覆盖着黏土矿物,岩石表面有蚀变现象;土酸酸化后的岩心变得松散,颗粒脱落,岩心骨架结构受到破坏,后期可能会导致严重的微粒运移伤害;非酸解堵体系反应后岩心骨架较为完整,保持原有形态,没有明显的颗粒脱落,且基质岩心形成多处类似蚓孔的构造,岩心孔隙结构明显增大。土酸体系增加倍比低于非酸解堵体系,一方面由于土酸属于强酸单步电离,而非酸体系多步电离具有良好缓速性,加强对储层的改造,有利于扩大解堵半径;土酸体系溶蚀率较强,如图5所示产生了岩心骨架的破坏,导致颗粒脱落,产生微粒运移伤害,非酸体系能够稳固黏土矿物,保证岩石骨架的完整性,降低储层伤害;同时,土酸体系酸化后产生部分沉淀堵塞储层喉道产生伤害。

图3 土酸酸化流动实验

图4 非酸体系酸化流动实验

图5 土酸酸化前后的电镜扫描图

图6 非酸体系酸化前后的电镜扫描图

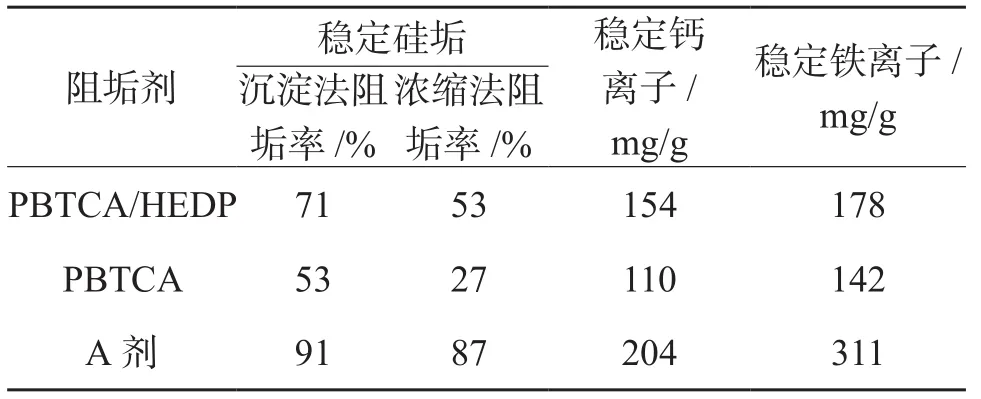

2.2 阻垢抑垢性能

采用沉淀法和浓缩法分别对非酸体系与常用2种阻垢剂(PBTCA、HEDP)进行对比实验。沉淀法:配制浓度为500 mg/L SiO2、300 mg/L CaCl2、300 mg/L FeCl3,按照等比例加入形成混合溶液并分成3等份,3份溶液中分别加入等量阻垢剂(100 mg/L A剂、100 mg/L PBTCA、75/25 mg/L PBTCA/HEDP ),应用100 mg/L NaOH溶液调节pH值至8,在60 ℃条件下水浴2 h,测定沉淀含量计算抑制率。浓缩法:配制100 mg/L SiO2溶液,取等量溶液分别加入等量阻垢剂,分别蒸发浓缩10倍,测定无定形硅沉淀抑制能力。采用Ca2+、Fe3+离子螯合能力标准测定方法,测定不同阻垢剂的螯合能力。测试结果如表1所示。

表1 稳垢性能评价

实验结果表明,A剂对硅沉淀、钙沉淀、铁沉淀的抑制能力均好于PBTCA及PBTCA/HEDP阻垢剂,A剂为复合多羧基螯合剂,A剂具有多对孤对电子,是典型多齿配位体,能够形成环状稳定结构,表现出更优的螯合性能。体系通过螯合作用与金属离子结合,导致其晶体结构出现严重的畸变现象,打乱沉淀物晶体正常的生长发育,抑制清除无机垢,并稳定多价金属离子,由于螯合键作用大于离子键作用力,因而体系同时具备除垢和阻垢的功效[9-10]。对于硅沉淀物,非酸体系也会在硅聚体表面形成负电荷,使硅聚体相互排斥相互分散,从而抑制硅沉淀的产生。由于体系中的螯合剂及活化酸基团的多重作用,螯合剂螯合多价金属离子,活化酸基团在地层水介质条件下,将地层水中CO32-转变为HCO3

-,具备持续防垢性能,因此,体系对钙、铁及硅垢稳定性能均优于其他2种阻垢剂。

2.3 静态腐蚀

解堵体系的腐蚀性能直接影响解堵效果,解堵体系在储存、运移、注入过程中不可避免地要与含铁物质接触,解堵体系腐蚀性较强不仅会对设备、管柱产生不可逆的伤害减小使用寿命,也会将Fe3+带入储层产生新的伤害,同时酸化解堵返排液中大量含有Fe3+会加剧返排液的乳化作用导致油水分离困难,影响油水处理流程的正常运转。因此,解堵体系的腐蚀性能评价至关重要,研究过程中在不加缓蚀剂的情况下进行静态腐蚀实验,水浴恒温65 ℃,反应4 h,结果见表2。由表2可知,非酸体系腐蚀速率远低于行业标准,具备较强的缓蚀性能,尤其C剂基本对管柱不会产生腐蚀伤害。非酸解堵体系具有较强缓蚀能力:A、C剂体系为非酸体系,逐步电离出H+、F-,体系pH值较高,腐蚀性较弱,尤其C剂络合物表现出中性的特点;A剂螯合剂及C剂含氟络合物具有羟基、羧基等结构,能够形成空轨道与铁金属表面的铁离子发生螯合作用,形成吸附层结构,阻碍溶解氧在金属表面的扩散作用,同时由于化学反应生成OH-等离子,可有效抑制电化学腐蚀的阴极反应[9-10]。此外,螯合酸液中含有较多的极性基团,使得体系对Fe3+的螯合能力进一步加强,形成对管柱及其他金属设备的有效保护作用。最终,非酸解堵体系表现出良好的低腐蚀特性。

表2 钢片腐蚀评价实验

2.4 电导率

油井酸化作业后为防止对储层产生伤害,必须进行返排处理,返排液pH值较低并含有一定量的原油、储层泥砂及部分反应残渣颗粒,返排液成分复杂,油水分离相对较为困难,由于油水乳化严重,往往导致处理过程中电流过大导致电脱掉电设备无法正常运转,对于海上油田酸化返排液处理难的问题已经影响到油井酸化作业的有效实施。为此,采用电导率仪分别测定非酸体系A剂和C剂的反应残液、12%HCl反应残液及土酸的反应残液电导率,结果如表3所示。

表3 酸液反应残液的电导率

由表3可知,非酸解堵体系具备较低的离子浓度及电导率,其残液的离子浓度均远低于常规酸液残酸的离子浓度,约为酸液体系的25%左右。较低的电导率基本不会导致因短路造成跳闸现象,可实现返排残酸注入平台流程就地、高效地处理。一方面非酸解堵体系,具有良好的螯合能力,导致残酸返排液中具有较低的离子浓度,尤其Fe3+等离子对残酸中油水乳化及其稳定性影响很大,较低的离子浓度有利于残酸返排液的处理;另一方面非酸解堵体系返排残液pH值较低,返排残液中部分离子处于络合状态,其残液与强酸弱碱盐类似,同等离子浓度下电导率远低于常规酸液体系的残酸,进一步降低了电脱跳闸的风险。

3 现场应用

渤海油田某区块D平台生产流程电脱曾因油井常规酸化后返排残液进入出现过掉电现象,导致油井酸化后返排时需要走平台旁通或在井口加碱中和后才能进处理流程,处理流程复杂,一直制约着常规的油田酸化措施。根据笔者所在研究团队的研究攻关,采用非酸解堵技术在该平台应用3口井,作业后平均产液产油量相比解堵前增加一倍,解堵效果明显,同时反应残液能够直接进入生产流程,满足平台处理流程要求。

以D平台D1井为例,该井为一口水平井,水平段长360 m。2010年投产后产液量一直较低,至2014年4月泵故障前日产液量15 m3/d,日产油14.8 m3/d,含水1.3%,采油指数2.3 m3/d×MPa,相对于直井的采油指数也明显偏低。该井采用非酸解堵技术结合连续油管拖动酸化工艺,注入非酸解堵液A剂30 m3,采用连续油管拖动定点注入,挤注压力由3.5 MPa降至0 MPa,排量保持0.5 m3/h不变;注入非酸解堵液C剂15 m3,采用循环注入方式注入,注入压力4 MPa,排量0.8 m3/h。该井解堵后无法及时返排,等待下入电泵管柱之后再启泵投产,返排液直接进生产流程,对流程无任何影响。解堵后效果明显,日产液达到33 m3/d左右,日产油30 m3/d左右,较作业前增加了一倍,有效期达到2年,生产曲线如图7所示。2017年7月该工艺继续在D平台D2井应用,作业后日产液增至190 m3/d左右,日产油43 m3/d左右,均增加一倍左右,至今有效,D2井生产曲线如图8所示。

图8 D平台D2井非酸解堵前后生产曲线

非酸解堵体系在渤海油田油井成功进行解堵作业,不仅大幅度提高了油井产量,同时对储层伤害小,返排液处理对处理流程影响小,可实现返排残酸直接注入平台流程就地、高效地处理。

4 结论

1.非酸解堵体系属于温和类的解堵体系,主要由A剂复合多羧基螯合剂及C剂含氟络合物组成,缓慢释放出H+、F-,具有良好缓速性,具备适当的黏土溶蚀率和溶蚀速度,有效解堵,且避免解堵过程中对储层骨架的伤害。

2.非酸解堵体系通过逐步电离出H+、F-,能够有效保持地层的酸性环境,有效降低砂岩储层酸化过程中产生的二次沉淀伤害,同时体系中螯合剂及酸活化基团能有效地起到除垢、阻垢、稳垢的效果。

3.非酸解堵体系能有效稳固Fe3+,对管柱具有较低的腐蚀性,具备较低的离子浓度及电导率,能进一步降低解堵后返排液对平台处理流程电脱处理的冲击,可实现返排残酸进入平台流程就地、高效地处理。

4.非酸解堵体系兼具油层解堵和油层保护功能,具备较低的残液电导率,对渤海油田油井解堵表现出较好的适用性,现场试验取得了良好的效果,具有一定的应用及推广价值。