华北油田杨税务潜山内固井技术

2018-06-13和建勇李拥军宋元洪崔树清马倩芸唐鸿斌李欢

和建勇, 李拥军, 宋元洪, 崔树清, 马倩芸, 唐鸿斌, 李欢

(1.渤海钻探工程有限公司第一固井分公司,河北任丘 062550;2.华北油田公司勘探事业部,河北任丘 062550;3.渤海钻探工程有限公司工程技术研究院,天津 300457)

河西务潜山带位于廊固凹陷东部,是受河西务断层、杨税务断层控制的“地垒”型潜山带,整体呈南高北低、东高西低的构造背景,潜山顶部主要为中奥陶统,包括峰峰组(O2f)、上马家沟组(O2s)、下马家沟组(O2x)、亮甲山组和冶里组地层,潜山内幕则发育寒武系、青白口系、蓟县系等碳酸盐岩地层;潜山顶面之上依次由石炭系—二叠系和古近系覆盖[1]。随着潜山油气藏勘探开发程度的不断提高,潜山油藏年产量急剧下降,为进一步发现潜山内高效油气储量,华北油田在冀中坳陷廊固凹陷杨税务潜山构造先期部署了安探1X、安探2X、安探3等3口重点探井,目的是为了探明上马家沟、下马家沟、亮甲山组油气储量。在潜山内固井,固井质量直接影响大型体积压裂求产效果。因此固井作业成为杨税务潜山开发的关键工序之一。杨税务潜山内地质条件复杂,地层压力系数为0.94~1.09,存在多套活跃油气层共存、埋藏深、易漏失、地温梯度高、小井眼小间隙、尾管封固段长、对水泥环完整性要求高等特点,给潜山内φ127 mm尾管固井带来极大的风险,固井施工安全和固井质量难以保证。针对以上固井难点,结合安探1X井、安探3井φ127 mm尾管固井出现的憋高压、固井工具失效等复杂情况,探索出一套提高华北油田深层潜山内固井质量的工艺技术,该技术在安探2X井φ127 mm尾管和安探4X井φ177.8 mm尾管固井推广应用,为今后华北油田杨税务潜山内固井提供技术支撑。

1 井身结构

杨税务潜山构造井身结构为:一开使用φ444.5 mm钻头钻至井深400 m,下入φ339.7 mm套管常规固井;二开使用φ311.1 mm钻头钻至井深3 000~3 500 m,下入φ244.5 mm套管双级固井;三开使用φ215.9 mm钻头钻至井深4 800~4 900 m,下入φ177.8 mm套管尾管固井;四开使用φ152.4 mm钻头钻至井深5 500~5 900 m,下入φ127 mm套管尾管固井,再使用φ177.8 mm套管回接固井。

2 超深小间隙尾管固井难点

2.1 井底温度高

水泥浆在高温条件下稳定性差,高温外加剂敏感性较强,水泥浆失水及稠化时间不易调节。先期部署的3口井,安探2X井井底静止温度195 ℃,尾管悬挂器位置静止温度150 ℃,要求封固地层上下温差达到45 ℃,在大温差条件下重合段水泥容易出现超缓凝现象[2],将严重影响后期作业。

2.2 尾管段长、环空间隙小

φ127 mm尾管固井裸眼井段理论水泥环厚12.7 mm,尾管悬挂器最大外径为147 mm,水泥环厚度为5 mm,属于小间隙尾管固井作业。通井作业中,由于井深、裸眼段长、环空间隙小,循环压耗大,受压力限制通井循环排量受限,裸眼大肚子井段沉砂驱替不干净,固井过程中水泥浆的稠度较高,携带沉砂上返,易在重合段或小井眼井段发生环空憋堵,憋漏地层或管内预留水泥塞[3],造成水泥浆低返,达不到设计要求。

2.3 地层压力系数低、油气层活跃

潜山内地层压力系数低,且油气层活跃。由于地层承压能力低,水泥浆密度和施工排量受到限制,下套管作业激动压力和固井环空液柱压力增加易造成井漏。安探1X和安探2X井分别在井深5 104.94 m、4 911 m钻进过程中发生溢流,碰压后起出中心管,管内外压力平衡被破坏,易发生油、气、水窜,严重影响固井质量[4]。

2.4 水泥环完整性要求高

固井作业后,采用体积压裂技术增产,对水泥环的完整性要求更高。常规水泥石在体积压裂条件下易破碎,压裂过程中容易发生层间互窜。若上部回接井段固井质量较差,使得井口出现环空带压或冒油冒气现象,周边环境受到影响,井口装备和作业人员的安全风险增加,严重影响油气井的寿命。

3 超深小间隙尾管固井技术

3.1 井眼清洁技术

超深小间隙尾管模拟套管刚性合理选配钻具组合,采用3个扶正器通井,扶正器外径选择φ146 mm。下钻到底后,充分循环钻井液,启动所有的净化设备,如振动筛、除砂器等,循环排量选择环空返速达到1.2 m/s,循环处理钻井液不少于2周,循环正常后配制8~10 m3黏度为150 s左右的高黏钻井液,裹砂1次。高黏钻井液中加入了纤维[5-6],其具有抗高温性能,有助于清除井底及大肚子井段沉砂。起钻之前注入的封闭浆禁止加入塑料小球润滑,以免影响尾管悬挂器坐挂。

3.2 井下工具附件设计

1)悬挂器结构设计。φ127 mm尾管固井环空间隙小,理论设计增加悬挂器坐挂后过流面积,可降低循环阻力。安探3井φ177.8 mm尾管固井采用内嵌式卡瓦悬挂器,坐挂后过流面积比普通悬挂器增加34%[7],但下完套管后开泵困难,受循环压力限制,循环排量达不到设计要求。分析原因认为内嵌式卡瓦悬挂器整体过流面积虽增加,但单孔尺寸减小,大颗粒的沉砂不能通过,循环和固井作业易发生憋堵等问题,影响固井施工安全。安探2X井选用普通悬挂器,配合井眼清洁技术,循环排量达到设计要求,保证了固井施工安全。

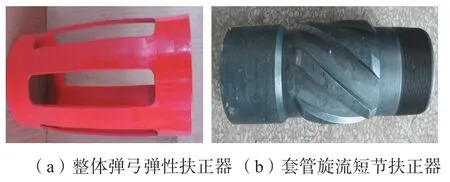

2)扶正器设计。φ127 mm尾管固井环空间隙小,如果裸眼段采用铰链式弹性扶正器,管串下入过程中,扶正器易损坏,影响套管安全下入。因此,安探区块直井采用整体弹弓弹性扶正器(见图1(a)),外径为φ152 mm,定向井采用套管旋流短节扶正器(见图1(b)),外径为φ146 mm,保证套管安全下入。

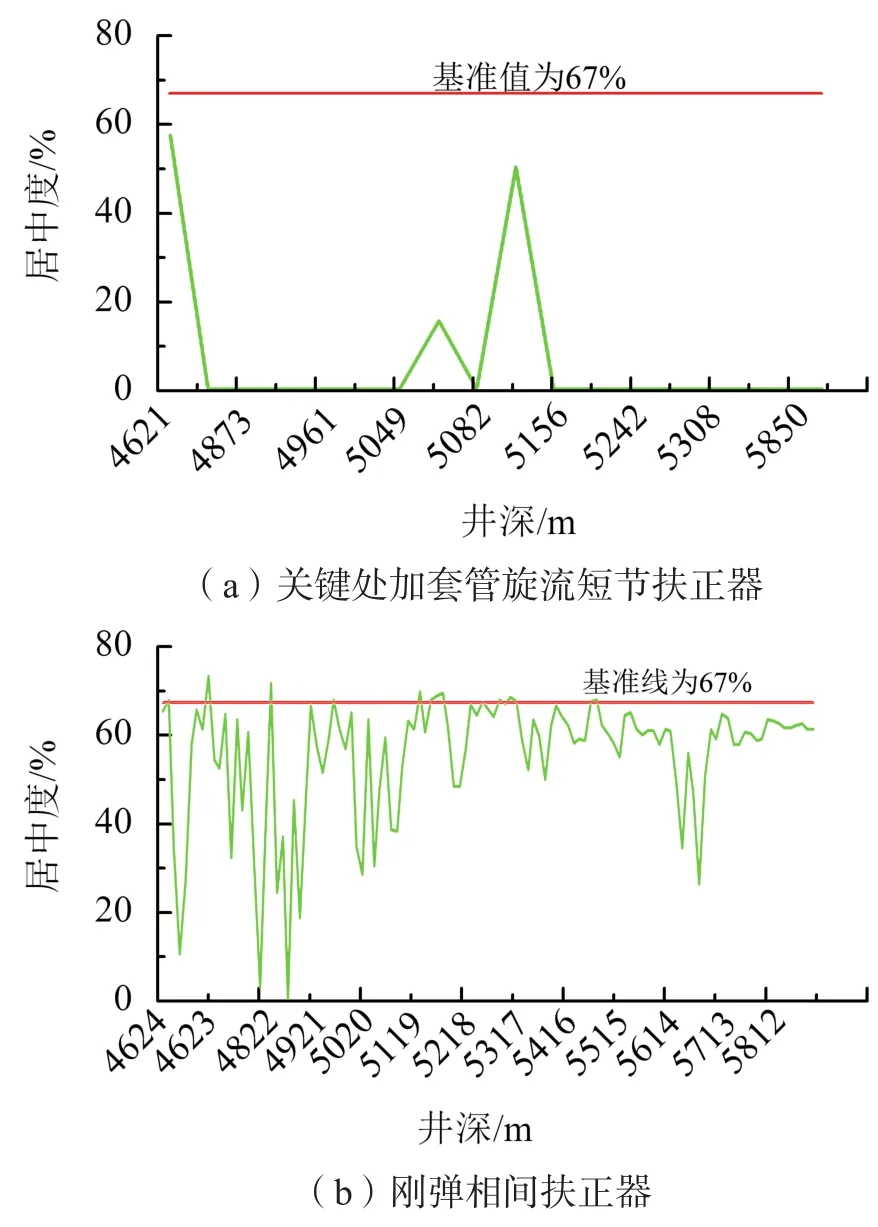

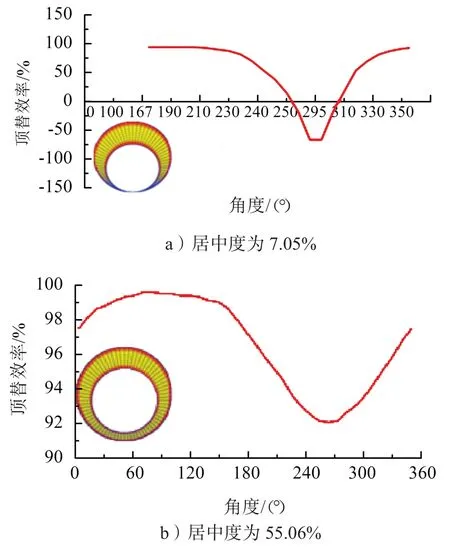

小间隙固井由于环空间隙小、套管居中度及注替排量达不到设计要求,固井质量很难保证的情况,以安探2X井为例,对比裸眼段最大井径186.24 mm(井深5 425 m)处顶替效率,分析套管居中度对固井顶替效率的影响。一是按设计在裸眼井段的关键处加入套管旋流短节扶正器,该处平均套管居中度为7.05%(见图2(a)、图3(a));二是在裸眼井段加入刚弹相间扶正器,该处平均套管居中度为55.06%(见图2(b)、图3(b))。由此可知,在其他参数相同的条件下,套管居中度越高,固井顶替效率就越高。因此,在保证套管安全下入的前提下,关键井段扶正器按照刚弹相间设计,顶替效率可以达到90%以上。

图1 整体弹弓弹性和套管旋流短节扶正器

图2 不同设计方法扶正器对安探2X井裸眼井段套管居中度的影响

图3 井深5 425 m处横向剖面顶替效率模拟曲线

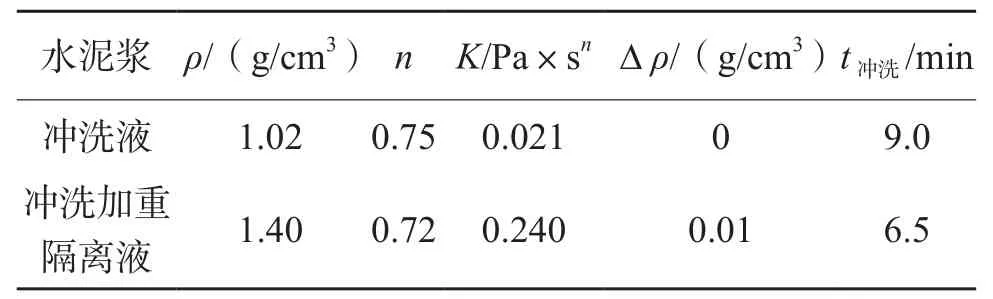

3)前置液设计。清除低固相钻井液形成的泥饼,最有效的方法就是使用含有氧化剂的冲洗液[8],因此注水泥前必须使用含有氧化剂的冲洗液(10%JPY-01水溶液)清除井壁泥饼和清洗管壁。但淡水低固相钻井液与水泥浆的相容性差,因此在使用冲洗液的同时,还必须选用一种冲洗加重隔离液,间隔钻井液与水泥浆,为此选用菱角形加重材料配制冲洗隔离液(水+高温悬浮剂+冲洗剂+加重材料+抗污染剂),既提高冲洗效果,又可以隔离钻井液与水泥浆,保证施工安全。冲洗液及冲洗隔离液性能见表1。由此可知,相同条件下冲洗加重隔离液比单一的冲洗液冲洗效率高。由于室内模拟条件与实际情况存在差异,为使井壁和套管壁冲洗干净,在设计冲洗接触时间上附加45%~70%,保证有效接触时间达到10 min以上。因此,φ127 mm尾管固井冲洗液一般用量为2~3 m3,冲洗隔离液用量为10~15 m3,能够解决井壁的水润湿情况,提高水泥浆顶替效率和界面胶结质量。

表1 冲洗液及冲洗隔离液性能

4)韧性水泥浆设计。在潜山内进行体积压裂,套管和水泥环均要承受高强度的挤压,要求水泥石具有一定的塑性形变,用来满足水泥环的完整性,达到保护套管和有效封隔油气层的目的。为提高水泥浆的防窜性能,在水泥浆中加入胶乳防窜剂和防窜调节剂[8]。并在水泥浆中加入增韧剂和增强材料,提高水泥石的抗拉强度和塑性形变的能力,提高抗冲击动能的吸收,延缓微裂缝的扩展速率,增强水泥石的韧性[9]。水泥浆配方如下。

G级水泥+40%高温增强材料DRB-2S+5%增韧材料DRE-300S+0.8%分散剂DRS-1S+0.5%悬浮剂DRY-S2+0.8%稳定剂DRK-3S+8%胶乳防窜剂DRT-100L+1.2%防窜调节剂DRT-100LT+2.5%降失水剂DRF-120L+0.5%消泡剂DRX-1L+0.5%抑泡剂DRX-2L+(1.3%、2.2%)缓凝剂DRH-200L +48%现场水

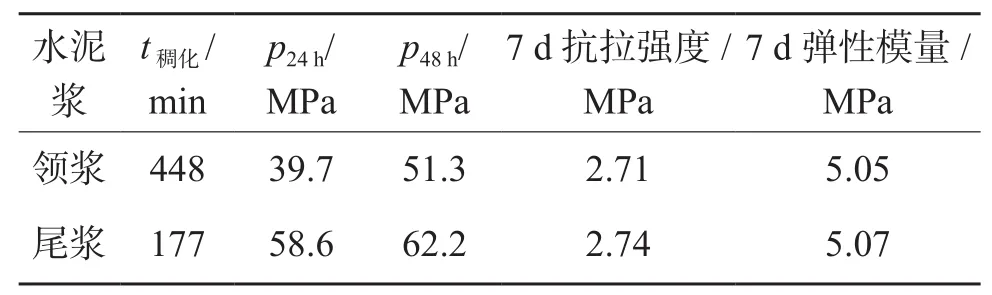

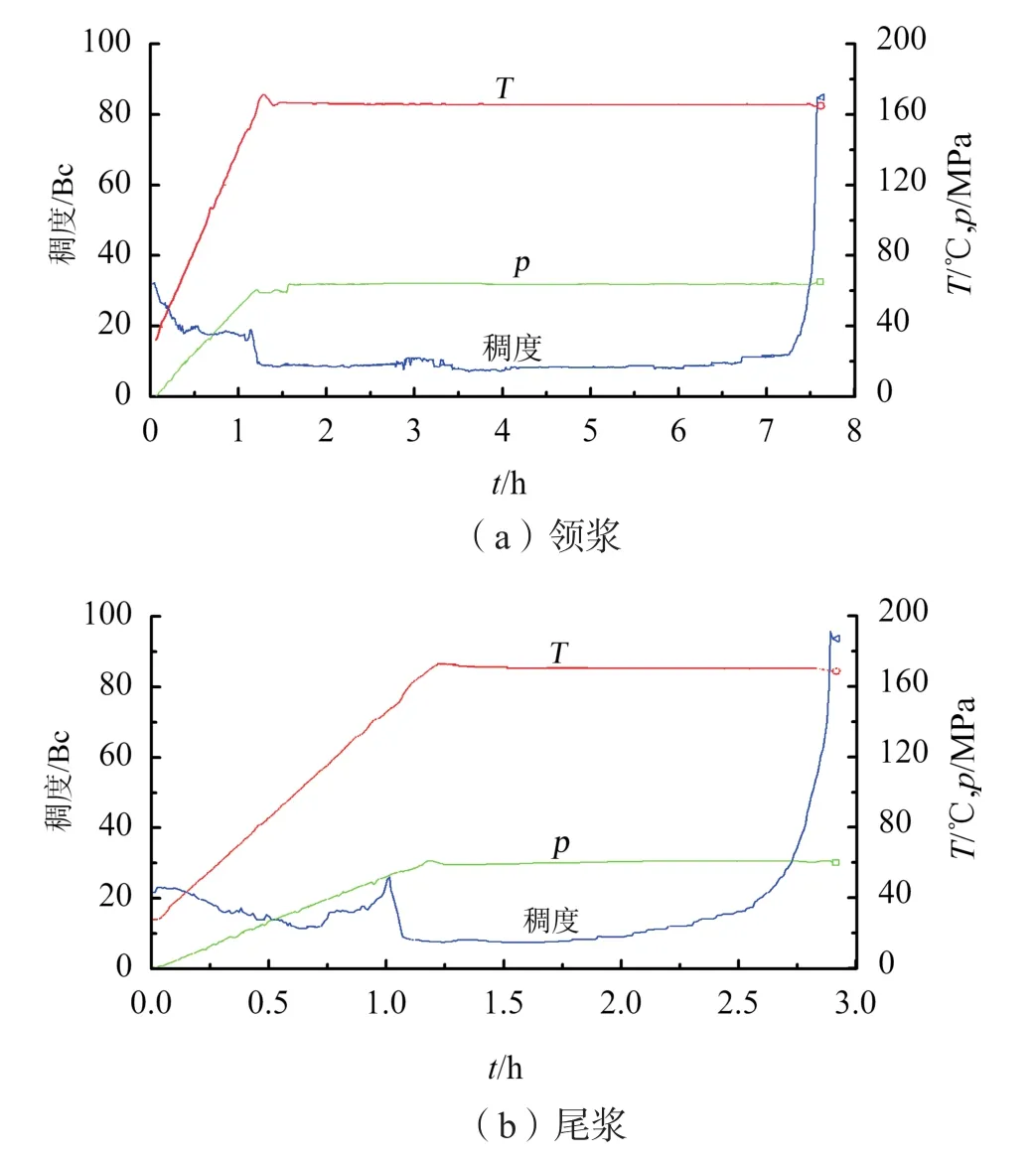

水泥浆性能见表2,稠化曲线见图4。由此可知,稠化曲线有波动,但是稠度控制在20 Bc左右,尾浆同样具有良好的可泵性,不影响现场施工。

表2 韧性水泥浆基本性能

图4 杨税务潜山内φ127 mm尾管固井用韧性水泥浆稠化权限

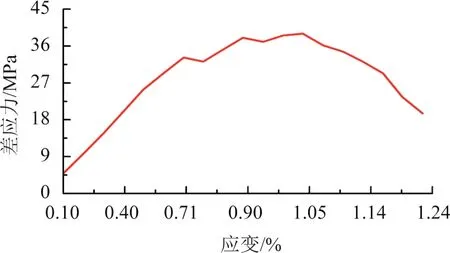

采用三轴岩石应力仪,考察了增韧材料对水泥石力学形变能力的影响[10-12],其三轴差应力-应变曲线见图5。

图5 杨税务潜山内φ127 mm尾管固井用韧性水泥浆水泥石的三轴差应力-应变曲线

由图5可以看出,水泥石在低差应力下表现出较好的韧性,随着差应力逐渐增加,水泥石应变逐渐增大,当达到极限差应力40 MPa时,水泥石应变为1.03%,水泥石瞬间碎裂。因此在大型体积压裂求产过程中,控制差应力不超过40 MPa,可以保持水泥石的完整性,实现油气水层有效封隔。

5)胶塞试下技术。目前,固井作业计量主要采用涡轮式流量计,该流量计内部结构设计简单,操作简便,计量误差为±3%,满足常规固井作业基本要求。但对于复合钻具+小尾管固井顶替液设计复杂,顶替过程中开停泵、钻井液储存罐更换次数频繁,容易出现计量误差大,固井不能保证正常碰压,且替浆时易造成管内留塞或环空替空事故。针对以上问题,下尾管前采用复合钻杆胶塞试下的方法,入井管柱结构为复合钻杆 +滑套短节+刮壁器,对送入钻具的内容积、内表面及复合胶塞的通过能力、隔离能力、耐磨损能力和流量计的误差进行校对,确保固井施工计量准确,防止管内留水泥塞或环空替空,漏封油气层。

6)关键点压力设计。通过软件模拟关键点施工压力变化情况,进一步优化施工参数,保证固井施工期间关键点处于压力平衡状态。从先期完成的3口井来看,杨税务潜山内油气藏活跃,要求固井施工必须实现三压稳。例如,安探2X井钻进至井深4 911 m时,全烃值达到99.99%,槽面见2~5 mm气泡密集,液面升高约2 cm,钻井液入口密度为1.05 g/cm3,取样点火试验,淡蓝色火焰。通过加重钻井液密度至1.09 g/cm3恢复钻进。

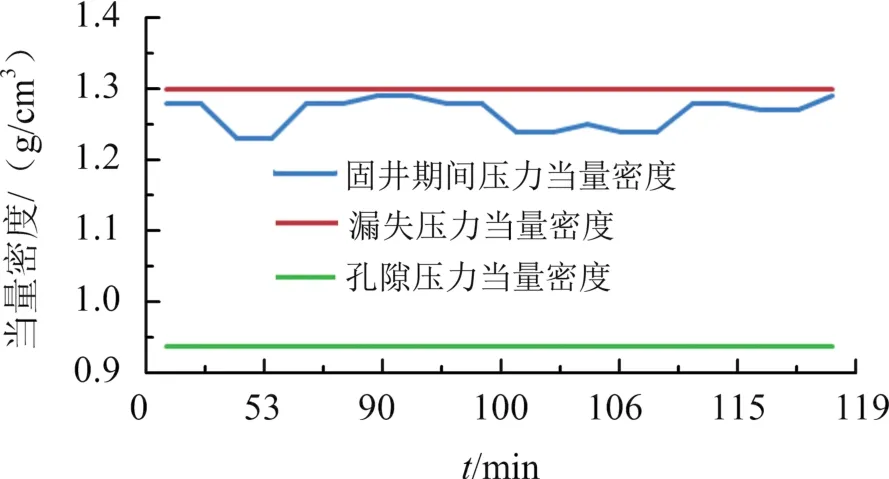

图6 安探2X井4 911 m固井施工压力当量密度预测曲线

从图6可知,井深4 911 m处固井期间压力当量密度控制在1.23~1.29 g/cm3之间变化,大于地层孔隙压力当量密度,小于漏失压力当量密度。与现场实际施工数据对比,固井施工期间没有发生漏失、溢流等复杂情况,软件模拟与实际施工效果相符合。但正常碰压后起出中心管,破坏原有的压力平衡。为保证固井候凝期间压力平衡,钻具起到安全位置,循环清理多余的水泥浆,关井憋压候凝,使井筒实现二次压力平衡。

4 现场应用

1)安探2X井φ127尾管固井。安探2X井四开使用φ152.4 mm钻头钻至井深5 899 m,完钻钻井液密度为1.13 g/cm3,黏度为95 s,初切为2 Pa,终切为4 Pa,最大井斜为24.31°/5 825 m,最大井径为186.4 mm/5 400~5 425 m,实测井底静止温度为195 ℃。φ127 mm尾管下深为5 896 m,尾管全长为1 284.81 m,阻位为5 827.29 m,下入铝合金刚性扶正器3只,旋流短节12只。固井前钻井液密度为1.13 g/cm3,黏度为87 s,初切为2 Pa,终切为4 Pa。

2)井眼清洁。采用三扶通井,三扶通井管串中扶正器外径为φ146 mm,通井到底后,充分循环钻井液,并启动所有的净化设备,循环排量1.2 m3/min,处理钻井液3周,循环正常后配制加入纤维且黏度为155 s的高黏钻井液8 m3,裹砂1次。

3)施工过程。下完套管循环排量1.05 m3/min,最高泵压20 MPa。固井依次注入2 m3冲洗液JPY-01、7.5 m3密度为1.40 g/cm3冲洗隔离液、2 m3配浆水;4.8 m3密度为1.85 g/cm3领浆、9 m3密度为1.85 g/cm3尾浆,注灰排量为0.81 m3/min;1 m3压塞液、12 m3密度为1.40 g/cm3间隔液、30.4 m3密度为1.13 g/cm3钻井液,替浆排量1 m3/min,最高泵压为15 MPa,碰压18 MPa。

3)质量分析。该井采用八扇区固井质量检测技术,由固井质量声幅图可知,实现了油气水层的有效封隔,固井质量合格。但部分井段胶结中等,对比井径、声幅图和扶正器的加法,今后还需优化井眼清洁技术措施,采用软件合理设计扶正器,提高套管居中度,提升固井一、二界面的胶结质量。

5 结论

1.采用旋流短节扶正器,解决了超深小间隙尾管下套管过程中,扶正器损坏造成的卡套管等复杂事故,保证了套管安全下入。

2.采用软件模拟顶替效率和预测关键点压力变化情况,合理调整施工参数,预防井下漏失,实现活跃油气层压稳,保障固井施工实现“三压稳”。

3.采用韧性防气窜固井水泥浆体系,配合批混批注技术,实现了注入井筒内水泥浆密度均匀,确保水泥浆性能稳定,水泥石韧性满足体积压裂要求。

4.采用复合胶塞试下技术,验证送入钻具的内容积、内表面及复合胶塞的通过能力、隔离能力、耐磨损能力。并对流量计的误差进行校对,防止管内留水泥塞或环空替空,漏封油气层。