CBF管桩低周反复荷载试验研究

2018-06-12戴国亮龚维明

周 康 戴国亮 杨 阳 龚维明

( 东南大学混凝土及预应力混凝土教育部重点实验室, 南京210096)( 东南大学土木工程学院, 南京210096)

桩基础易受耐久性影响,不良的腐蚀环境加剧了桩承载能力的退化、附加沉降的产生和差异沉降等,带来大量后期桩修复和更换费用.自20世纪80年代开始,研究者开发出一种高性能新型复合材料FRP[1].将FRP应用于桩基础工程,可显著提高基础的耐久性.

Fam等[2]进行了大量实验,研究了FRP管桩的竖向抗压能力,并提出轴压作用下的力学模型,发现FRP桩的抗压承载力大于FRP管和混凝土抗压承载力之和,抗弯性能主要取决于桩的刚度及混凝土芯和FRP管的径向厚度比.Frost等[3]研究了FRP桩桩土界面的剪切性能.Mirmiran等[4]研究了FRP桩在锤击作用下的性能,发现FRP桩在锤击作用下的力学性能与预应力混凝土桩相似.Pando等[5]研究了横向荷载作用下FRP桩的承载性能,发现预应力桩和FRP桩具有相似的荷载位移特性.Murugan等[6]通过低周反复荷载试验分别研究了CFRP,GFRP所加固的管桩的水平承载力;Weaver等[7]通过全尺寸水平承载力实验研究了GFRP管桩在水平承载力作用下的桩土共同作用. Ramaswamy等[8]进行了CBF复合桩和普通桩轴向力作用下的承载性能对比试验,发现前者轴向受压性能明显高于后者.由于CBF与CFRP,GFRP材料的差异性,其研究成果难以直接应用到CBF管桩的研究设计中,需要进一步研究CBF管桩的承载性能.

大型码头、跨江和跨海大桥、海上采油平台等建筑物的桩基础设计中必须考虑诸如波浪或地震等水平循环荷载对桩基的影响.因此,开展反复荷载作用下CBF管桩的力学性能研究具有重要的工程应用价值.本文开展了CBF管桩的低周反复荷载试验,并与PHC管桩和PRC管桩进行对比研究,分析其在刚度退化、延性性能和耗能性能方面的差异,为CBF管桩在工程实践中的应用提供参考依据.

1 CBF管桩低周反复荷载试验

1.1 试件设计

CBF管桩沿桩体全长配4根直径为16 mm的HPB400热轧光圆钢筋.PHC管桩为按照《预应力混凝土管桩图集》(10G409图集)制作的混凝土等级为C80的PHC管桩,配有7根直径为10.7 mm的预应力主筋,加密区箍筋间距45 mm,非加密区箍筋间距80 mm,采用的张拉控制比为0.7.PRC管桩额外配置7根直径为12 mm的普通钢筋,其余参数与PHC管桩相同.

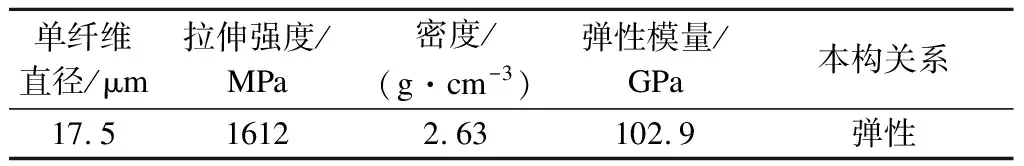

预留3块尺寸为150 mm×150 mm×150 mm的混凝土试块,测试混凝土的立方体抗压强度,试块与试件同条件养护.试块立方体抗压试验结果见表1.CBF材料的基本参数见表2.管桩试件的基本参数见表3.

表1 混凝土的抗压强度

表2 CBF材料的基本参数

表3 管桩试件基本参数

1.2 试验与测量方案

试验竖向加载装置由反力梁、电液伺服加载系统和匀载钢板构成,加载装置如图1所示.

图1 加载装置

PHC和PRC管桩采用荷载-位移双控制的方式施加循环荷载,CBF管桩采用位移控制进行加载.为准确掌握混凝土的应变分布状况,于管桩桩身上等间距设置8个混凝土应变片,应变片距跨中30 cm.在桩体两侧对称布置位移计,监测管桩跨中的实际位移.

2 试验结果与分析

2.1 试验现象

2.1.1 PRC管桩

正向(地面方向)加载至60 kN时,桩身下部跨中附近出现第1条裂缝;反向加载至60 kN时,桩身下部裂缝闭合,上部未出现裂缝,转用位移控制进行加载.加载过程中,桩身裂缝逐渐增多,跨中混凝土被压碎,跨中挠度达到81.76 mm时,钢筋断裂,试件承载力大幅下降,试验终止.试验结束时,桩身裂缝分布见图2.

2.1.2 PHC管桩

正向加载至75 kN时,桩身下部跨中附近出现第1条裂缝;反向加载至75 kN时,桩身下部裂缝闭合,上部跨中附近出现第2条裂缝,转用位移控制加载.加载过程中,桩身裂缝逐渐增多,跨中混凝土未被压碎,跨中挠度达到23.21 mm时,钢筋断裂,试件承载力大幅下降,试验终止.试验结束时,桩身裂缝分布见图3.

图2 PRC管桩桩身裂缝分布照片

图3 PHC管桩桩身裂缝分布照片

2.1.3 CBF管桩试验现象

直接采用位移控制方式加载,幅值为10 mm,正向加载至10 mm时,荷载为70.33 kN.反向加载至10 mm时,荷载为65.22 kN,玄武岩纤维表面未出现裂缝,试件变形明显;加载至140 mm时,跨中玄武岩纤维突然断裂,跨中混凝土开裂达3 cm,试验终止.试件变形以及玄武岩纤维断裂情况见图4.

(a) 试件变形图

(b) 玄武岩纤维断裂图图4 CBF管桩的试验照片

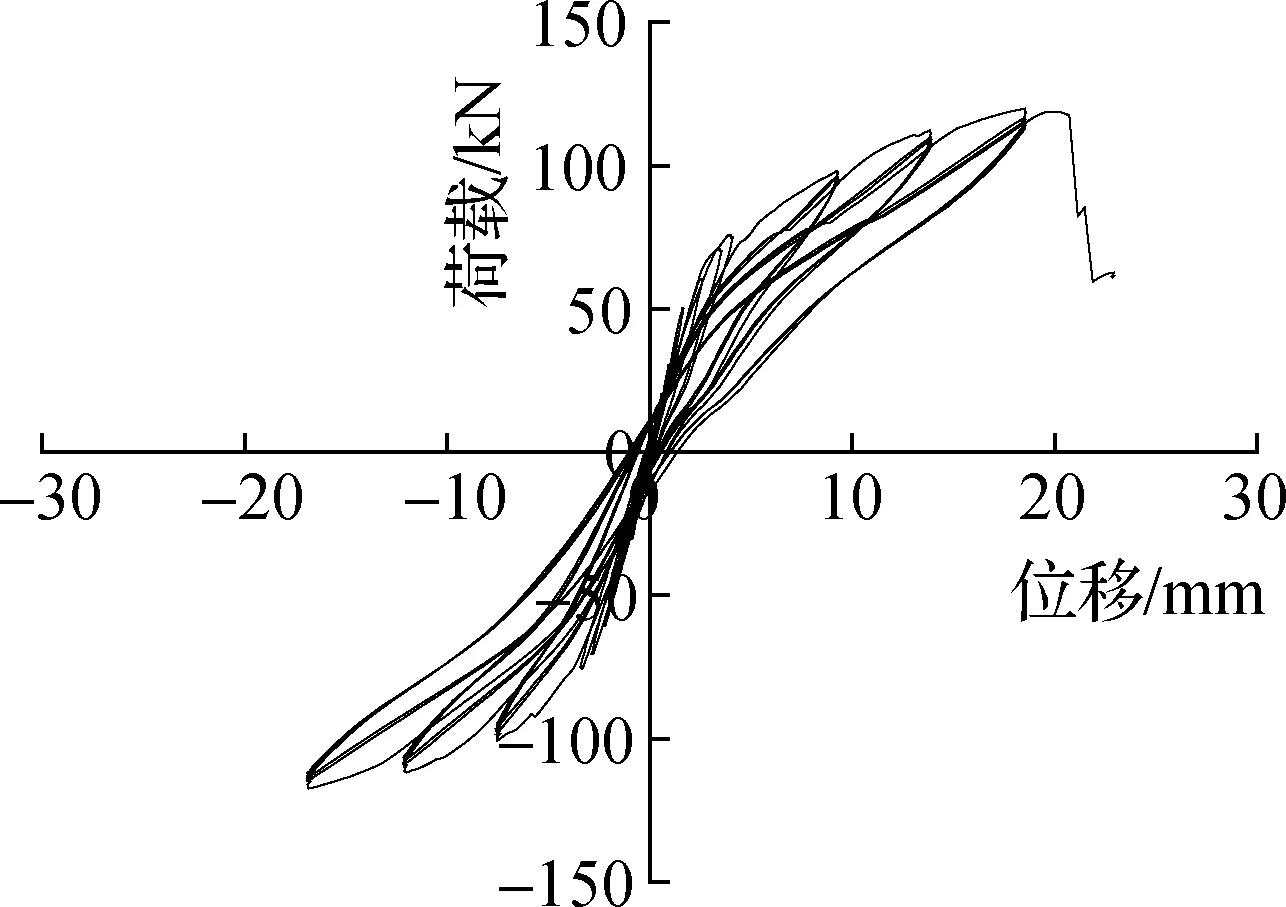

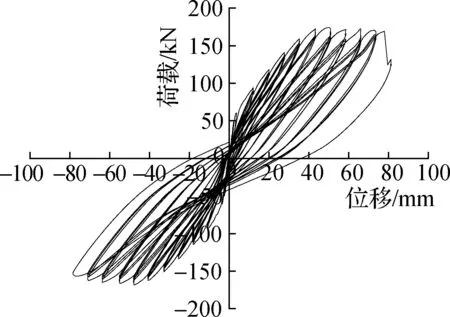

2.2 滞回和骨架曲线

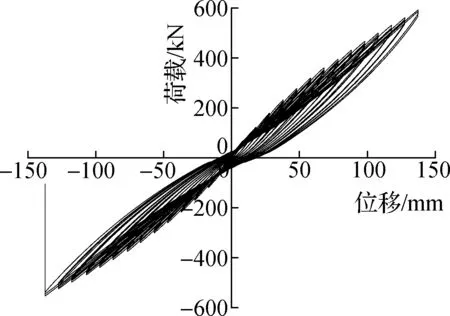

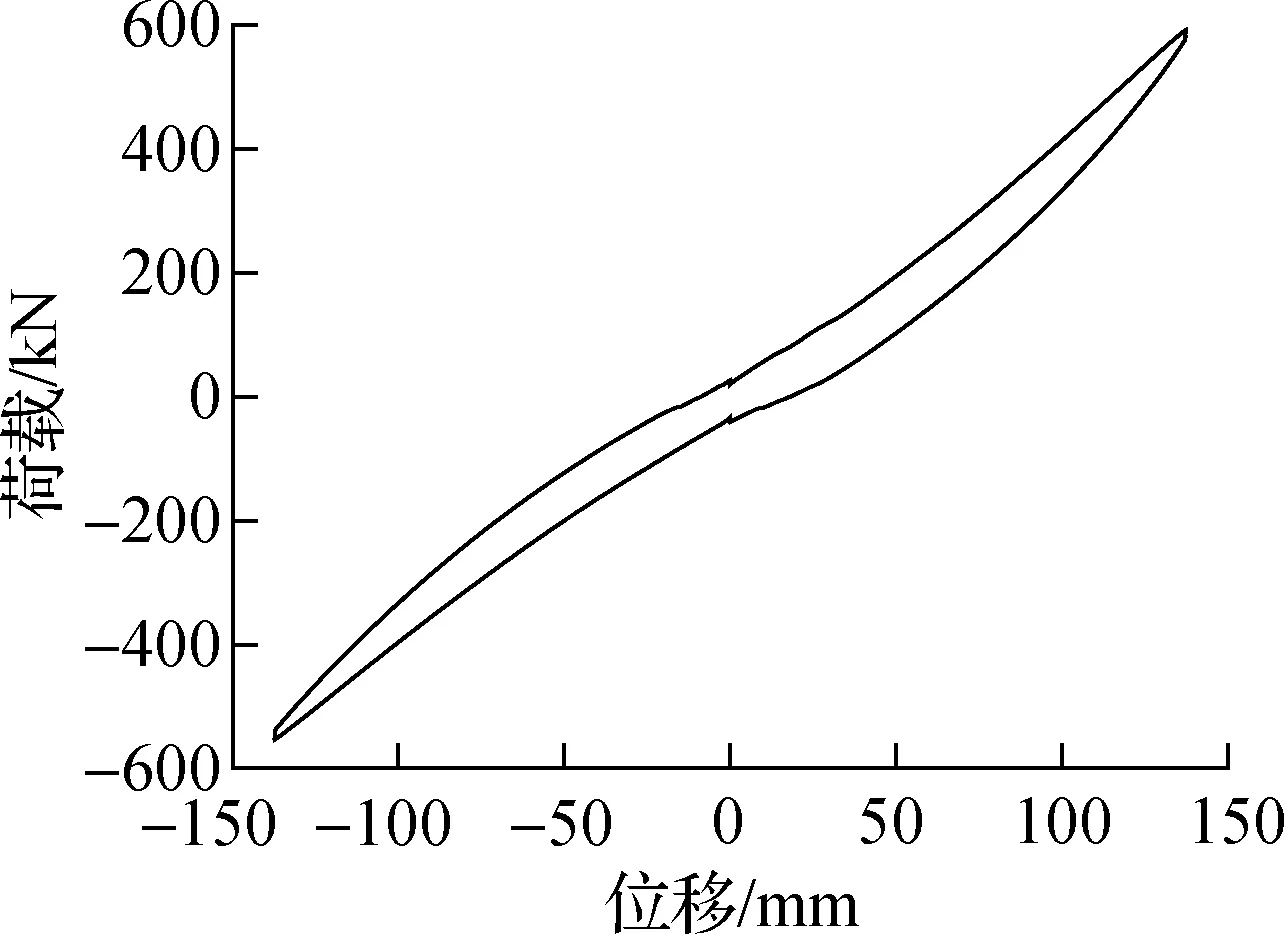

滞回曲线是分析构件变形能力、刚度退化和耗能性能等的重要工具[9].根据试验过程中实测的荷载位移关系,绘制出桩的滞回曲线(见图5).由图可知,加载过程中CBF管桩的荷载-位移曲线近似为直线,位移随荷载线性发展,卸载后残余变形很小,构件处于弹性阶段,滞回曲线不够饱满,塑性特征不明显.PHC管桩滞回曲线呈S形,开始卸载时曲线较为平缓,位移恢复较快,随着荷载的减小,曲线变得陡峭,位移恢复减慢,且其残余变形累积较小.PRC管桩滞回曲线比较饱满,开始卸载时曲线较为陡峭,位移恢复较慢,随着荷载的减小,卸载曲线趋于平缓,位移恢复加快.

(a) PHC管桩

(b) PRC管桩

(c) CBF管桩图5 试件的滞回曲线

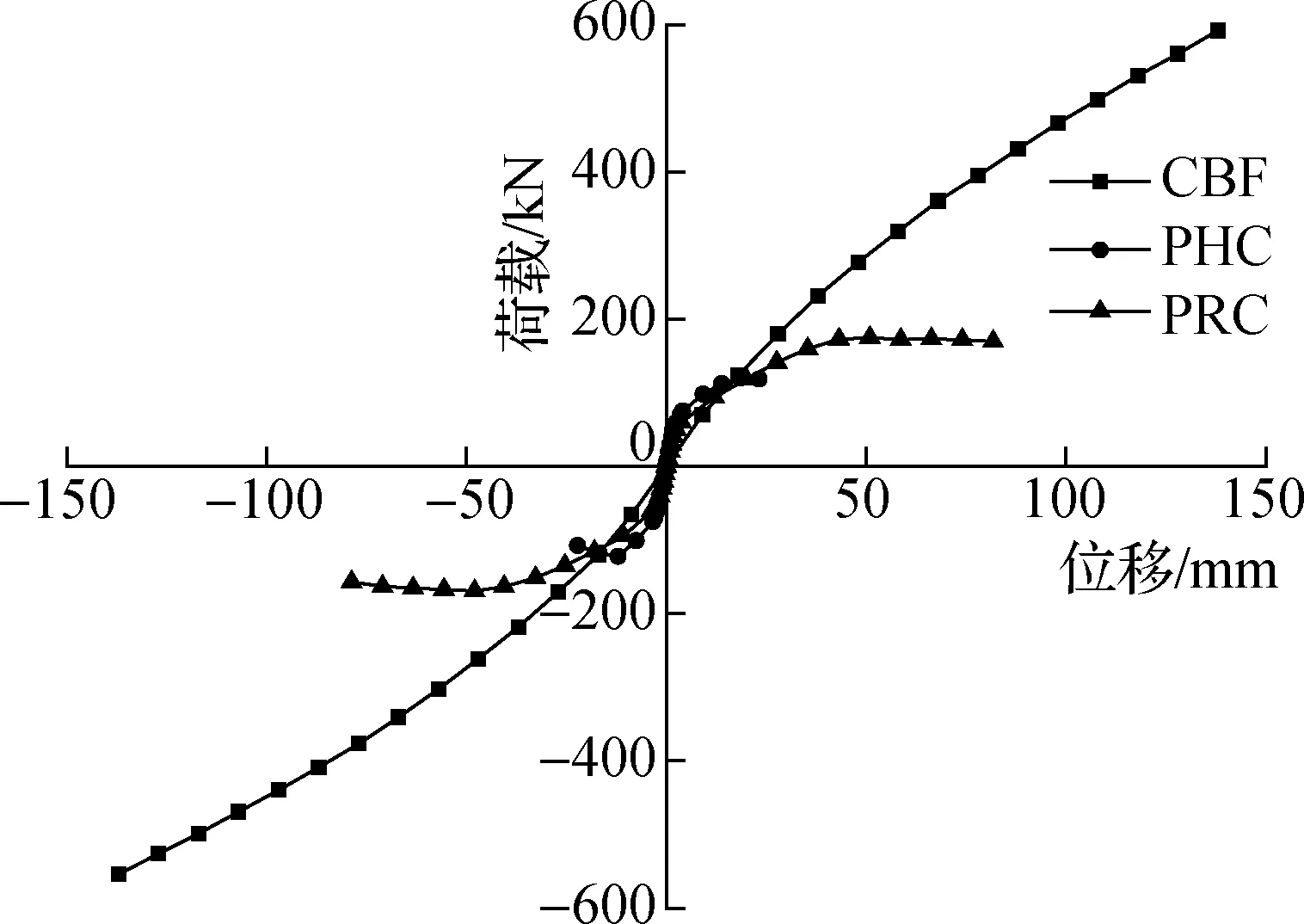

骨架曲线能反映构件在不同加载阶段刚度、延性、耗能性能等方面的力学特征,3种桩型的骨架曲线见图6.由图可知,CBF管桩骨架曲线近似于直线,随着荷载的增加,斜率略有下降,破坏时跨中位移为140 mm,正向荷载和反向荷载分别为592.07和553.72 kN.PHC管桩和PRC管桩均因钢筋断裂发生破坏,破坏时的位移分别为23.21和81.76 mm,承载力分别为118.77和169.59 kN.CBF管桩破坏时极限承载力和极限位移远高于常用PHC管桩和PRC管桩,承载力满足工程要求,但弹性模量较小,破坏时极限位移较大,故需要针对CBF材料的破坏制定新的准则判据.与PHC管桩和PRC管桩相比,CBF管桩的骨架曲线不存在平行下降段,但变形较大,属于不存在明显屈服点的延性破坏.

图6 试件的骨架曲线

2.3 强度和刚度退化

CBF管桩在各个位移幅值下承载力退化系数的最大值和最小值分别为0.976和0.966,说明CBF管桩在低周反复荷载作用下基本不发生强度退化.

各试件的刚度退化曲线见图7.由图可知,CBF管桩的起始刚度较低,刚度值随着位移的增加而减小,即出现了刚度退化现象.位移为10 mm时,刚度为7.65 kN/mm;位移达到140 mm发生破坏时,刚度为4.16 kN/mm,说明低周反复荷载作用下CBF管桩刚度退化不明显.刚度退化曲线的斜率逐渐减小,说明加载前期刚度退化较快,随着位移的增加,刚度退化速度减缓.PHC管桩和PRC管桩刚度退化较为明显,分别由33.33和26.32 kN/mm退化至5.30和2.03 kN/mm.

图7 试件的刚度退化曲线

2.4 延性和耗能性能

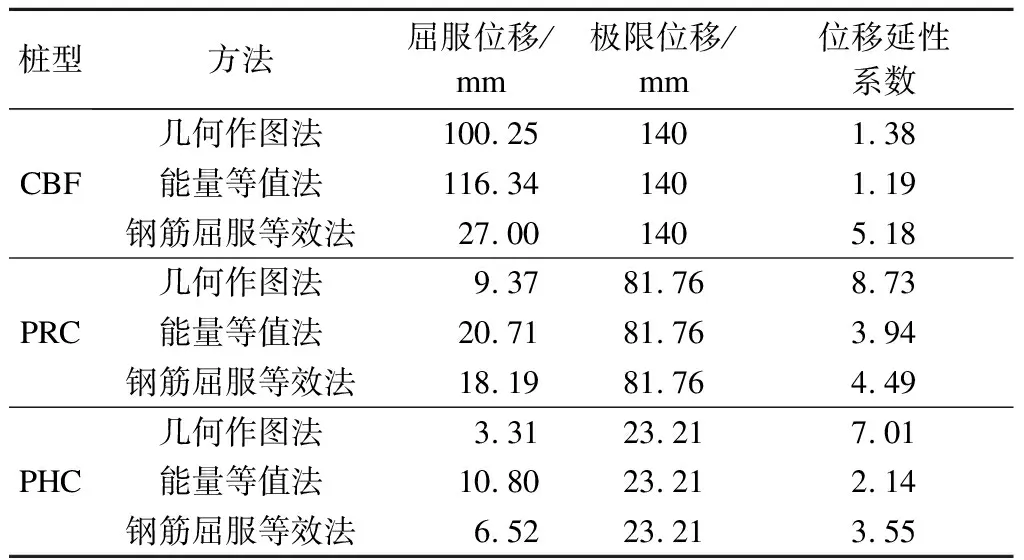

非理想弹塑性构件的荷载-位移曲线不存在明显的拐点,屈服位移难以根据图形直接确定,通常使用几何作图法和能量等值法确定其屈服位移[10].但采用这些方法计算得到的CBF管桩屈服位移与实际情况不符.试验加载过程中,若钢筋屈服,继续加载则试件受拉区拉力均由CBF管承担,CBF应力急剧增大,管桩受力性能发生变化,故假定钢筋发生屈服时的位移为构件的屈服位移,位移延性系数如表4所示.

表4 位移延性系数

钢筋屈服等效法计算所得的PHC管桩延性系数较低,PRC管桩延性系数较高,这与能量等值法、几何作图法的计算结果相符.钢筋屈服等效法计算所得的FRP管组合桩延性系数为5.18,高于PRC管桩与PHC管桩,这与CBF材料弹性模量低、极限强度高的特征相符,说明运用钢筋屈服等效法计算CBF管桩的位移延性系数结果更为合理,且CBF管桩的延性性能优于PHC管桩和PRC管桩.

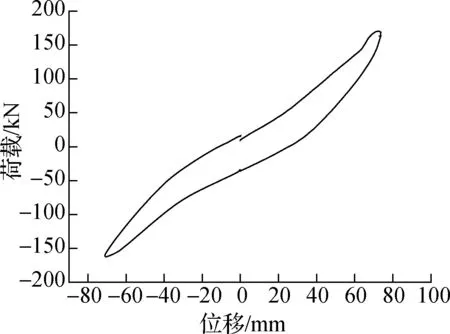

取破坏前一级加载状态的能量耗散系数进行比较,3种管桩在破坏前一级加载状态下的耗能滞回环见图8,能量耗散系数计算结果见表5.CBF管桩的滞回曲线不饱满,能量耗散系数明显低于PRC管桩和PHC管桩,但其极限承载力和极限位移较大,滞回环能量耗散面积的绝对值远大于后者,说明CBF管桩具有良好的耗能性能.

3 结论

1) CBF管桩失去承载力前表面无裂缝出现,产生较大变形后CBF管突然断裂,管桩失去承载力.CBF管桩骨架曲线未出现平行下降段,但变形较大,属于无明显屈服点的延性破坏.

(a) PHC管桩

(b) PRC管桩

(c) CBF管桩

表5 试件的能量耗散系数

2) CBF管桩破坏时极限承载力和极限位移远高于常用PHC管桩和PRC管桩,承载力满足工程要求,但弹性模量较小,破坏时极限位移较大,故需要针对CBF材料的破坏制定新的准则判据.

3) 与PHC管桩和PRC管桩相比,CBF管桩在低周反复荷载作用下承载力退化系数大于0.9,强度退化不明显;刚度退化曲线斜率较低,刚度退化不明显.

4) 相较于现有的计算位移延性系数方法,运用钢筋屈服等效法计算CBF管桩的位移延性系数结果更为合理.根据钢筋屈服等效法,CBF管桩的延性性能优于PHC管桩和PRC管桩.

5) CBF管桩的极限承载力和极限位移较大,滞回环面积的绝对值远大于PHC与PRC管桩,具有良好的耗能性能.

参考文献(References)

[1] 朱虹, 董志强, 吴刚,等. FRP筋混凝土梁的刚度试验研究和理论计算[J]. 土木工程学报, 2015(11):44-53. DOI:10.3969/j.issn.1003-3688.2010.06.009.

Zhu Hong, Dong Zhiqiang, Wu Gang, et al. Experimental study and theoretical calculation on the flexural stiffness of concrete beam reinforced with FRP bars [J].ChinaCivilEngineeringJournal, 2015(11):44-53.Doi:10.3969/j.issn.1003-3688.2010.06.009.(in Chinese)

[2] Fam A Z, Rizkalla S H. Confinement model for axially loaded concrete confined by circular fiber-reinforced polymer tubes[J].StructuralJournal, 2001,98(4): 451-461.

[3] Frost J D, Han J. Behavior of interfaces between fiber-reinforced polymers and sands[J].JournalofGeotechnicalandGeoenvironmentalEngineering, 1999,125(8): 633-640.DOI:10.1061/(asce)1090-0241(1999)125:8(633).

[4] Mirmiran A, Shao Y, Shahawy M. Analysis and field tests on the performance of composite tubes under pile driving impact[J].CompositeStructures, 2002,55(2): 127-135. DOI:10.1016/s0263-8223(01)00140-4.

[5] Pando M A,Filz G M, Dove J E, et al. Interface shear tests on FRP composite piles[C]//2002InternationalDeepFoundationsCongress. Mount Pleasant, SC, USA, 2002: 1486-1500.

[6] Murugan M, Muthukkumaran K, Natarajan C. FRP-strengthened RC piles. Ⅱ: Piles under cyclic lateral loads[J].JournalofPerformanceofConstructedFacilities, 2017,31(3):04017004.

[7] Weaver T J, Ashford S A, Rollins K M. Lateral load behavior of a concrete-Filled GFRP pipe[C]//ProceedingsofGeo-Congress2008GeosustainabilityandGeohazardMitigation. New Orleans, Louisiana, USA, 2008: 931-938. DOI:10.1061/40971(310)116.

[8] Ramaswamy A, Chachithanantham S, Arumugam S. Performance of BFRP retrofitted RCC piles subjected to axial loads[J].AdvancesinMaterialsScienceandEngineering, 2014,2014:1-9. DOI:10.1155/2014/323909.

[9] Bruneau M, Walker D. Cyclic testing of pultruded fiber-reinforced plastic beam-column rigid connection[J].JournalofStructuralEngineering, 1994,120(9):2637-2652.DOI:10.1061/(asce)0733-9445(1994)120:9(2637).

[10] 高安. PHC管桩抗震性能试验及承载力分析[D]. 天津:天津大学建筑工程学院, 2012.