基于钢筋锈蚀时变模型的氯氧镁水泥钢筋混凝土初裂时间

2018-06-12乔宏霞余红发麻海燕陈广峰

巩 位 乔宏霞 余红发 麻海燕 陈广峰

(1南京航空航天大学土木工程系, 南京 210016)(2兰州理工大学甘肃省土木工程防灾减灾重点实验室, 兰州 730050)(3北京大学地球与空间科学学院, 北京 100871)

西部盐湖地区钢筋混凝土的耐久性问题是实施“一带一路”倡议过程中急需解决的基础研究课题之一.钢筋混凝土使用寿命均要求在50~100年以上,而普通硅酸盐水泥混凝土在3~5年内会因严重的盐卤腐蚀破坏而降低其使用寿命[1].如何确保钢筋混凝土建筑物的使用寿命,不仅是工程安全性和服役寿命等科技问题,而且是能否实现“一带一路”倡议目标的社会问题[2-3].国内外研究结果表明,氯氧镁水泥混凝土具有较好的抗盐卤侵蚀性能,能够满足盐湖地区对混凝土抗盐卤侵蚀性能的要求;但由于氯氧镁水泥混凝土pH值只有10~11,且混凝土中氯离子含量较高(约为1.5%~6.0%)使氯氧镁水泥混凝土中钢筋较难形成钝化膜,钢筋锈蚀较快[4-7].李成栋等[8]发现普通硅酸盐水泥混凝土中钢筋的平均腐蚀速率范围为0.616~0.717 g/m2,氯氧镁水泥混凝土中钢筋的平均腐蚀速率范围为2.326~3.35 g/m2;马建慧等[9]通过电化学测试发现,普通硅酸盐水泥混凝土中钢筋的腐蚀电流密度范围为0.4~0.8 μA/cm2.乔宏霞等[10]研究结果表明,氯氧镁水泥混凝土中钢筋的腐蚀电流密度范围为2.5~4.5 μA/cm2.不难看出氯氧镁水泥混凝土中钢筋的腐蚀速率约为普通硅酸盐水泥混凝土中钢筋的腐蚀速率的5~6倍,如能解决氯氧镁水泥混凝土中钢筋腐蚀问题,有利于解决西部盐湖地区建筑物使用寿命的问题,也能为氯氧镁水泥混凝土开拓新的研究和应用领域.在1991年加拿大蒙特利尔召开的第二届混凝土耐久性国际会议上,Mehta[11]将钢筋的锈蚀作为混凝土结构破坏最重要的因素.混凝土结构中钢筋锈蚀过程大致分为3个阶段:① 前期(锈蚀诱导期),从结构建成到混凝土保护层碳化或氯离子侵入混凝土使钢筋脱钝;② 中期(锈蚀膨胀期),从钢筋开始锈蚀发展到混凝土表面因钢筋锈蚀膨胀而出现顺筋裂缝;③ 后期(锈蚀发展期),从混凝土表面因钢筋锈蚀膨胀开裂到结构不能安全使用[12-13].

通过国内外对普通混凝土中防腐涂层的研究与应用,发现涂层钢筋是解决钢筋腐蚀的可行思路[14-16].本文将该研究方法引入对氯氧镁水泥混凝土中钢筋锈蚀与防腐研究中,尝试研究氯氧镁水泥混凝土中涂层钢筋应用的可行性.通过氯氧镁水泥混凝土中钢筋的电化学试验,得到钢筋的腐蚀电流密度.基于普通硅酸盐水泥混凝土中钢筋锈蚀速率时变模型,提出适合氯氧镁水泥混凝土中钢筋锈蚀时变模型;基于国家标准和混凝土保护层开裂模型计算出钢筋初始锈蚀时间和氯氧镁水泥混凝土开裂时间.通过钢筋初始锈蚀时间和氯氧镁水泥混凝土开裂时间对比分析防腐效果,验证钢筋涂层的长期稳定性和有效性.

1 理论基础

采用微极化区线性极化法(电位极化值ΔE=±10 mV),根据腐蚀电位附近的线性关系得到钢筋的极化电阻Rp,然后根据如下Stern-Geary公式计算其腐蚀电流密度[17]:

(1)

(2)

式中,Δi为电位极化值相应的电流密度变化值,A/cm2;Rp为极化电阻,Ω·cm2;icorr为腐蚀电流密度,μA/cm2;B为常数,取值范围为13~52 mV[18-20];ba和bc为常用对数阳极和阴极Tafel斜率,mV.

对于相同条件下的同种材料,腐蚀速率与腐蚀电流密度之间存在正比关系[21],即

(3)

式中,VR为材料的腐蚀速率,mm/a;M为材料的分子量,g/mol;ρ为材料的密度,g/cm3;N为金属离子的价数.

混凝土中钢筋可采用下式将腐蚀电流密度转化为腐蚀速率[21-23]:

VR=Aicorr

(4)

式中,A为常数,其取值范围为0.011 5~0.011 7,本文取0.011 6.

2 钢筋锈蚀速率时变模型

2.1 钢筋锈蚀速率基本时变模型

混凝土开裂前钢筋锈蚀速率基本时变模型较多[24-29],本文仅选取3种具有代表性的基本时变模型进行研究.

2.1.1 Kim模型

Liu等[24]在研究氯离子侵蚀作用下混凝土开裂前且钢筋锈蚀发生后腐蚀速率时发现,由于钢筋表面的锈蚀产物阻碍了铁离子在钢筋表面的扩散,锈蚀速率将随时间增长而呈现减慢的趋势,并最终趋于稳定,因而利用相关数据建立了腐蚀电流密度与时间的关系,其相应的腐蚀速率模型为

icorr(t)=0.85icorr(tp)(t-tp)-0.29

(5)

(6)

式中,icorr(t)为t时刻钢筋腐蚀电流密度,μA/cm2;icorr(tp)为tp时刻钢筋腐蚀电流密度,μA/cm2;tp为钢筋开始锈蚀的p时刻,a;t为钢筋锈蚀试验测试时间,a;w/c为水灰比;C为保护层厚度,mm.

Vu[25]基于Liu等[24]模型并利用其试验结果,提出了如下新的钢筋锈蚀速率时变模型:

(7)

(8)

式中,icorr(1)为锈蚀膨胀期开始时的腐蚀电流密度,μA/cm2;tc为钢筋锈蚀时间,a.

2.1.2 指数模型

Yalçyn等[26-27]在研究氯离子侵蚀作用下混凝土开裂前钢筋锈蚀速率发现,钢筋锈蚀速率在开始时很高,但随时间呈指数关系逐渐减小,因而利用相关数据建立了腐蚀电流密度与时间的关系,相应的腐蚀速率模型为

icorr(t)=icorr(0)e-0.402t

(9)

式中,icorr(0)为第1次测试钢筋的腐蚀电流密度,μA/cm2.

2.1.3 Li Chun Qing模型

Li[28]对海洋环境下钢筋混凝土弯曲构件进行大量的模型试验,发现钢筋锈蚀速率随时间增长呈现增长减慢的趋势,因而利用相关数据建立了腐蚀电流密度与时间的关系,给出以下经验公式:

icorr(t)=0.368 3ln(t)+1.130 5

(10)

2.2 氯氧镁水泥混凝土中钢筋锈蚀速率时变模型

大气环境下氯氧镁水泥混凝土中钢筋发生的腐蚀主要是吸氧腐蚀,腐蚀发生的最根本原因是氧气和水在钢筋表面发生电化学腐蚀使钢筋因氧化而腐蚀.在钢筋发生腐蚀的过程中,氯离子虽然不是钢筋产生腐蚀的根本原因,但是氯离子在腐蚀过程中起到了诱导、催化的加速作用[29-30].镁水泥材料中的钢筋1 d后就发生了严重腐蚀,钢筋端部7 d后就产生锈水[6];而普通混凝土中钢筋至少8.7 a才会发生锈蚀[31].因此本文认为上述3种模型作为氯氧镁水泥混凝土中钢筋锈蚀速率预计模型存在较大误差,需要新的符合氯氧镁水泥混凝土中钢筋锈蚀的时变模型.

1) 基于Kim模型.氯氧镁水泥混凝土中钢筋锈蚀速率的幂函数型时变模型为

icorr(t)=atba>0,b<0

(11)

式中,a,b为常数,与钢筋混凝土的特性有关,通过试验拟合获得.

由于氯氧镁水泥混凝土中氯离子含量较高,加速了钢筋锈蚀,钢筋开始时就发生严重锈蚀.为了提高拟合结果的可靠性和准确性,提出氯氧镁水泥混凝土中钢筋锈蚀速率的修正幂函数型时变模型为

icorr(t)=a(t+d)ba>0,b<0

(12)

式中,d为常数,与钢筋混凝土的特性有关,通过试验拟合获得.

2) 基于指数模型.氯氧镁水泥混凝土中钢筋锈蚀速率的指数型时变模型为

icorr(t)=fegtf>0,g<0

(13)

式中,f,g为常数,与钢筋混凝土的特性有关,通过试验拟合获得.

氯氧镁水泥混凝土中钢筋锈蚀速率的修正指数型时变模型为

icorr(t)=fegt+hf>0,g<0

(14)

式中,h为常数,与钢筋混凝土的特性有关,通过试验拟合获得.

3) 基于Li Chun Qing模型.氯氧镁水泥混凝土中钢筋锈蚀速率的对数型时变模型为

icorr(t)=jln(t)+kj>0

(15)

式中,j,k为常数,与钢筋混凝土的特性有关,通过试验拟合获得.

氯氧镁水泥混凝土中钢筋锈蚀速率的修正对数型时变模型为

icorr(t)=jln(t+p)+kj>0

(16)

式中,p为常数,与钢筋混凝土的特性有关,通过试验拟合获得.

3 氯氧镁水泥钢筋混凝土初裂时间

混凝土结构开裂前钢筋锈蚀过程大致分为2个阶段:① 锈蚀诱导期,即从结构建成到混凝土保护层碳化或氯离子侵入混凝土使钢筋脱钝;② 锈蚀膨胀期,即从钢筋开始锈蚀发展到混凝土表面因钢筋锈蚀膨胀而出现顺筋裂缝[12-13].

3.1 钢筋初始锈蚀时间

当混凝土碳化深度达到临界值或钢筋表面氯离子浓度达到临界值时钢筋开始锈蚀,通常把钢筋表面氯离子浓度达到临界值的时间作为钢筋初始锈蚀时间tb[31].而本文氯氧镁水泥混凝土中氯离子含量高达1.9%,远大于混凝土临界氯离子浓度0.05%[32],说明氯氧镁水泥混凝土中钢筋在极短时间就发生锈蚀.故无法采用氯氧镁水泥钢筋混凝土钢筋表面氯离子浓度达到临界值的时间作为计算钢筋初始锈蚀时间tb的依据.本文根据《建筑结构检测技术标准》(GB/T 50344—2004)给出的电化学腐蚀判断依据,通过钢筋的腐蚀电流密度限值计算得到钢筋初始锈蚀时间tb.

3.2 氯氧镁水泥混凝土开裂时间

钢筋混凝土开裂时变模型较多,如日本繁永森模型、西班牙Rodriguez模型和牛荻涛模型等[13,33].迟丽华等[31]研究结果表明不同试验模型得到试验结果相差较大,故本文采用Youping Liu理论模型,该模型考虑锈蚀产物向钢筋周边混凝土扩散的影响,将周边混凝土孔隙过渡区近似等效为钢筋周边等厚的圆环,由于扩散反比于氧化层的厚度,因此随着锈蚀层逐渐变厚,铁离子扩散距离增加,锈蚀产物的产生率逐渐减小,钢筋锈蚀量可采用下式计算[34]:

(17)

式中,Wrust为锈蚀量,mg/ mm;kp为与金属损失率有关的系数,kp=0.105(1/α)πDicorr(t),α为与锈蚀物有关的系数,当锈蚀产物为Fe(OH)3时取α=0.523,锈蚀产物为Fe(OH)2时取α=0.622,通常取α=0.57[27],D为钢筋直径,mm.

对式(17)进行整理可得

(18)

混凝土开裂的临界锈蚀量Wcr可由下式计算[27]:

(19)

式中,ρst,ρrust为钢筋密度(7 850 kg/m3)、铁锈密度(3 600 kg/m3);ft为混凝土抗拉强度,本文氯氧镁水泥混凝土取1.76 MPa[7,35];Ecf为混凝土有效弹性模量,Ecf=Ec/(1+φcr),Ec为混凝土弹性模量,本文氯氧镁水泥混凝土取33.4 GPa[7,35],φcr为混凝土徐变系数,早强水泥取2.2,普通水泥取2.0,本文氯氧镁水泥混凝土取2.2;ν为泊松比,根据课题组试验本文氯氧镁水泥混凝土取0.25;d0为钢筋与混凝土界面空隙的厚度,取值范围为10~20 μm,本文氯氧镁水泥混凝土取12.5 μm[27].

4 试验

4.1 原材料及配合比

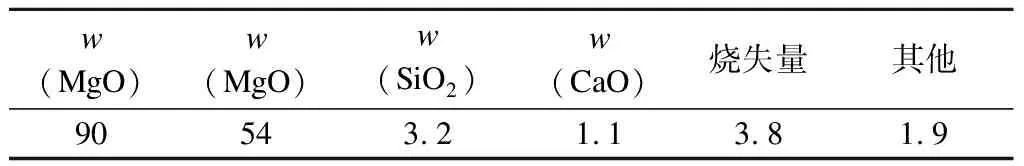

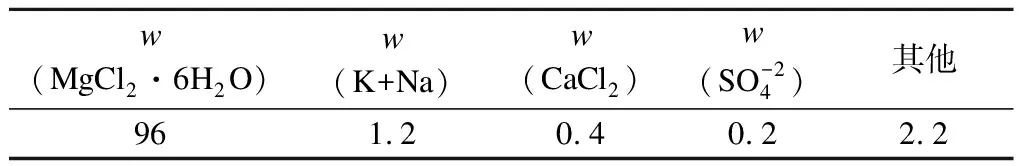

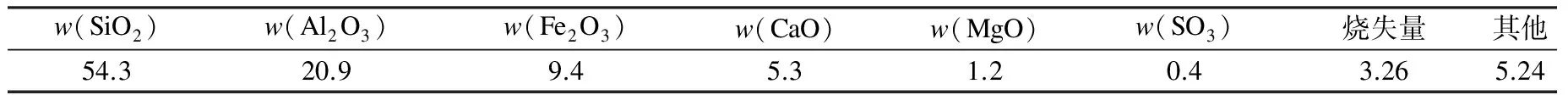

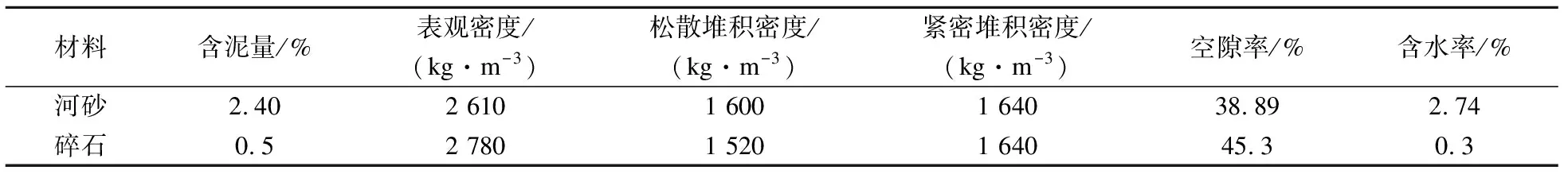

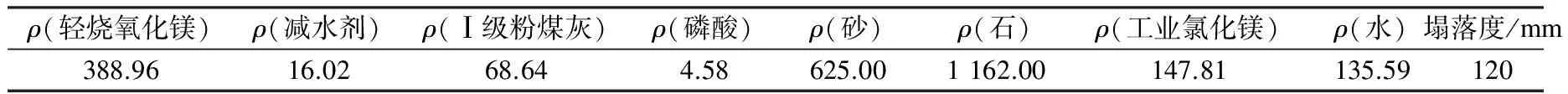

氯氧镁水泥钢筋混凝土的原材料包括轻烧氧化镁、工业氯化镁、Ⅰ级粉煤灰、河砂和碎石、磷酸(H3PO4的含量不小于85.0%,色度大于25黑曾)、UNF型萘系高效减水剂(减水率21%,Na2SO4含量0.5%)、自来水和HPB300光圆钢筋(抗拉强度y=270 MPa),其化学成分和性能指标见表1~表4,氯氧镁水泥混凝土配合比见表5.

表1 轻烧氧化镁化学成分 %

表2 工业氯化镁化学成分 %

表3 Ⅰ级粉煤灰化学成分 %

表4 河砂和碎石性能指标

表5 氯氧镁水泥混凝土配合比 kg/m3

4.2 试件制备

4.2.1 钢筋处理

试验选用钢筋长度80 mm,直径6 mm;参照《金属镀覆和化学处理标识方法》(GB/T13911—2008)对钢筋表面进行打磨处理,并用蒸馏水清洗干净.然后,经过碱洗、酸洗等步骤,去除钢筋表面油污,并使其表面光滑.对表面光滑的钢筋进行暴露和涂敷5种不同涂层.裸露钢筋记为S1;5种涂敷防腐涂层钢筋(BNC®水性涂层钢筋、Zintek涂层钢筋、Dacromet涂层钢筋、Geomet涂层钢筋和Magni涂层钢筋)依次记为S2,S3,S4,S5和S6.

4.2.2 试件浇筑

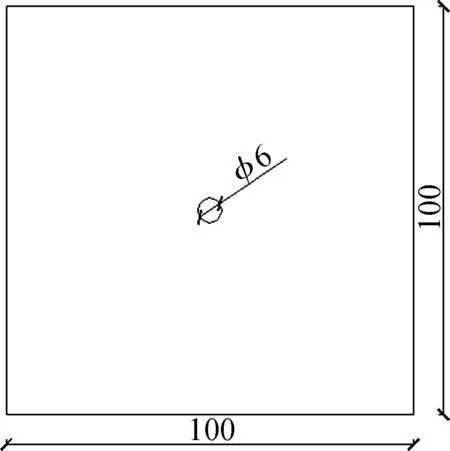

试件尺寸为100 mm×100 mm×100 mm,本试验共制作6个试件,分别用MOC-S1,MOC-S2,MOC-S3,MOC-S4,MOC-S5和MOC-S6来表示,试件示意图见图1.试件浇筑过程为:① 在模具中放入钢筋和钢筋支撑件;② 配制氯化镁溶液;③ 称量所需氧化镁、粉煤灰、砂子和石子,搅拌均匀,加入配制好的MgCl2溶液,再搅拌均匀;④ 倒入磷酸、水和减水剂;⑤ 将氯氧镁水泥混凝土倒入模具中.24 h后进行拆模,并标准养护28 d,之后对试件端部混凝土用环氧树脂进行密封.

(a) 顺筋方向 (b) 非顺筋方向图1 试件示意图(单位:mm)

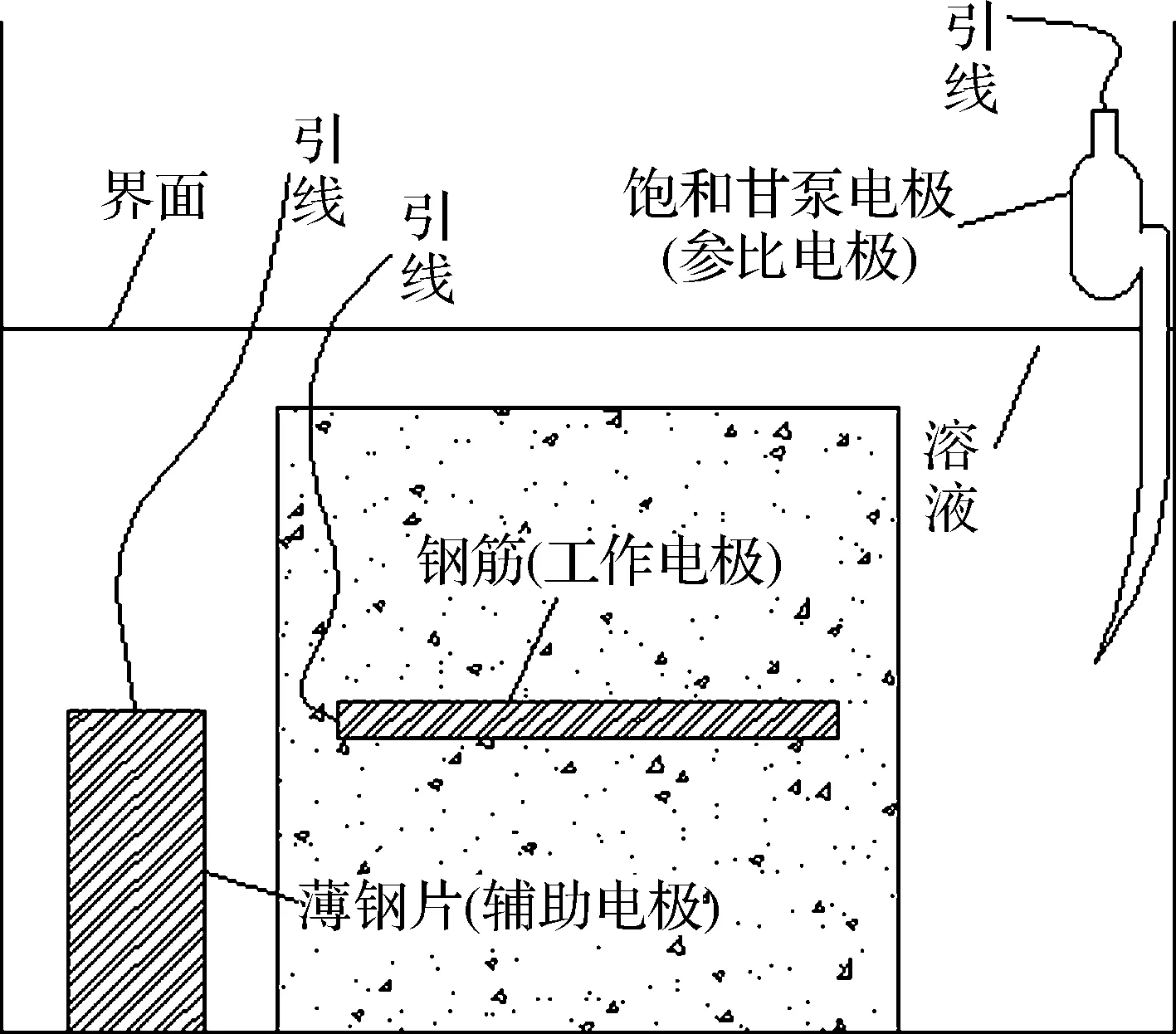

4.3 试验方法

试验采用三电极测试系统测定,测量仪器为CS350电化学工作站(基本参数设置:相对开路电位为±0.01 V,扫描速率为0.167 mV/s),饱和甘汞电极作为参比电极,S1,S2,S3,S4,S5和S6作为工作电极,薄钢片作为辅助电极,测试示意图见图2.将标准养护28 d的氯氧镁水泥钢筋混凝土试件置于室内自然环境,数据采集时间点分别选在试验进行0,0.25,0.5,0.75,1.0,1.25,1.5,1.75和2.0 a时,标准养护第28天记作试验开始的0 a.

图2 测试示意图

5 结果与分析

5.1 氯氧镁水泥混凝土中钢筋锈蚀时变模型

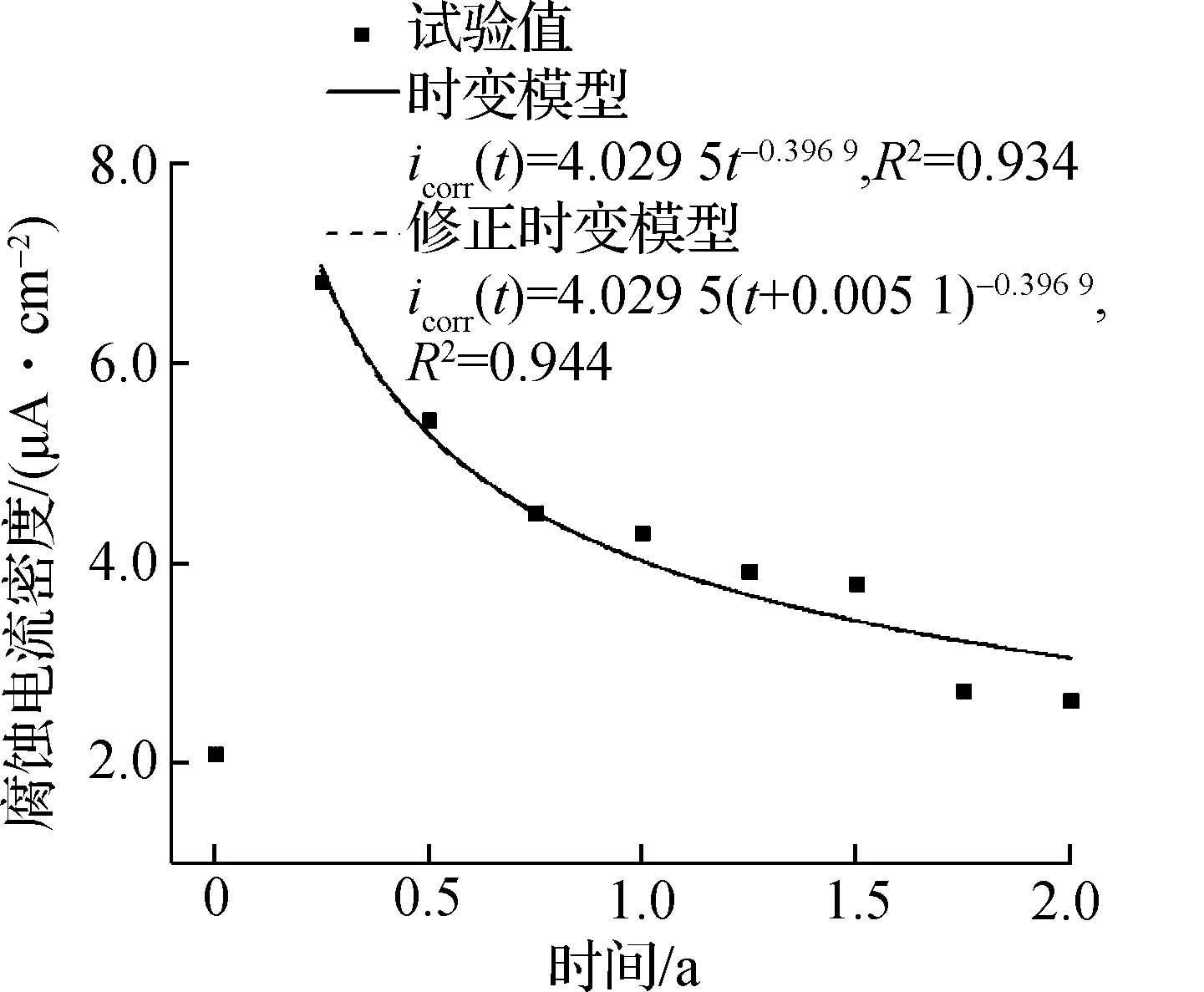

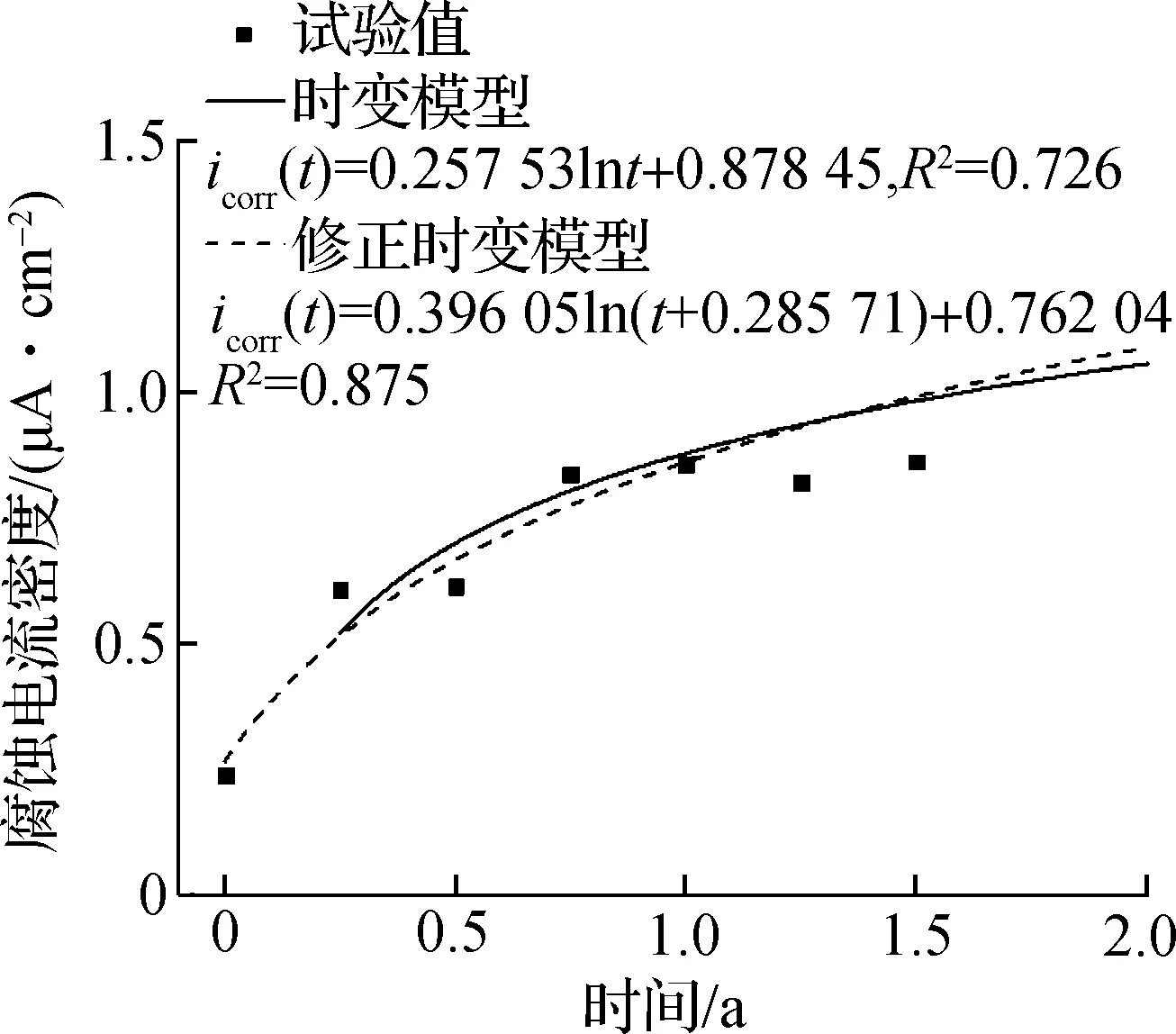

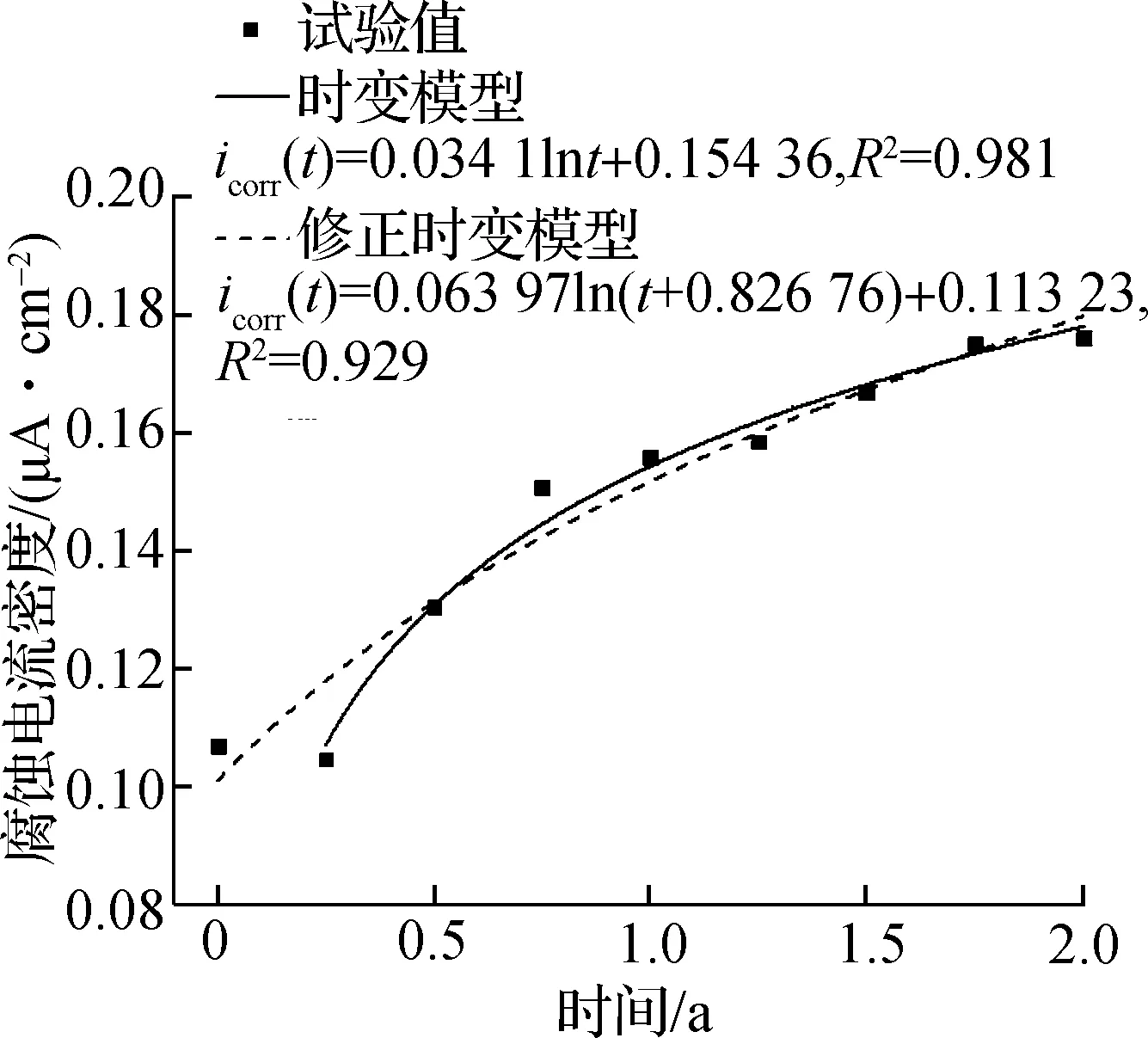

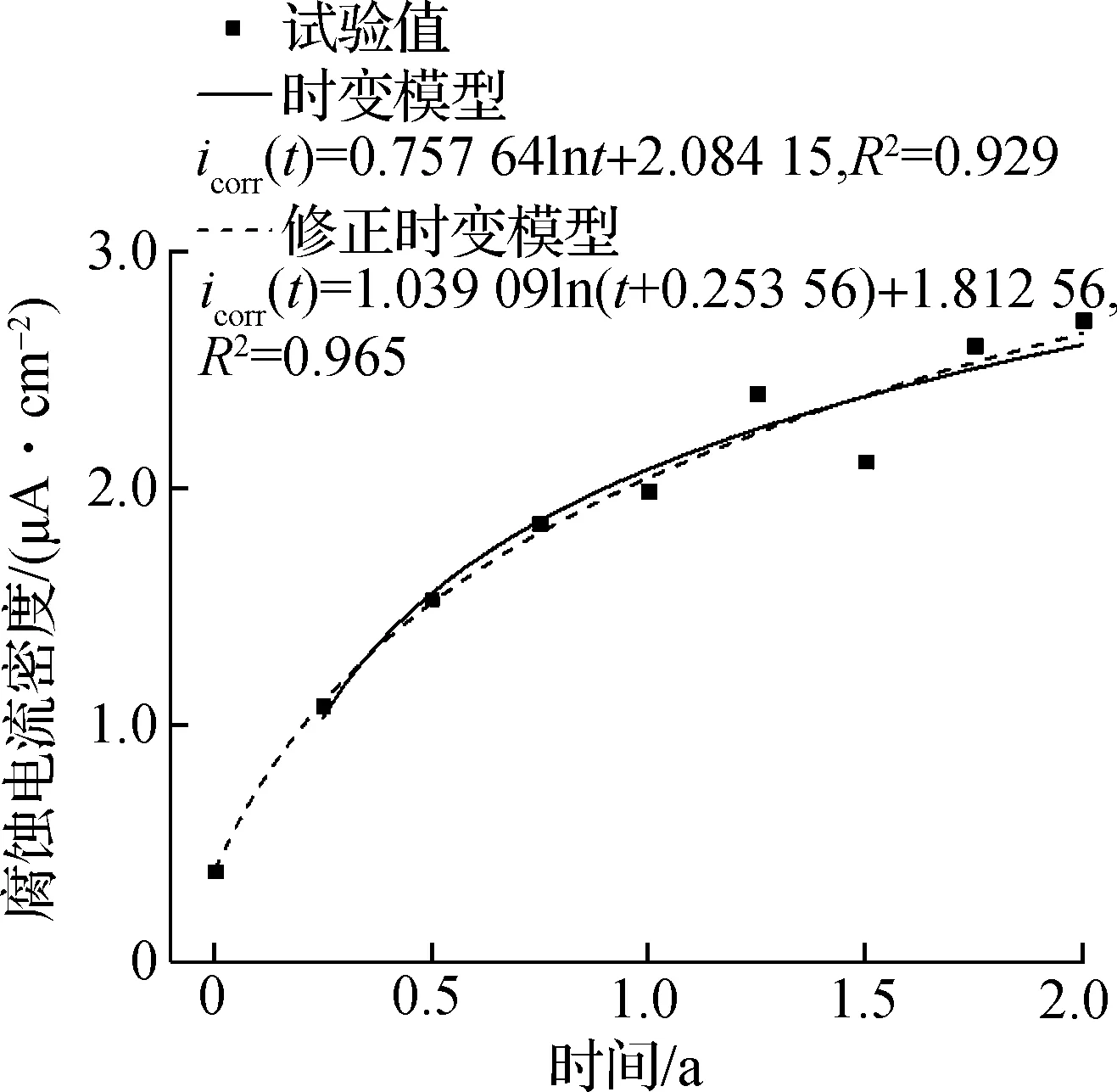

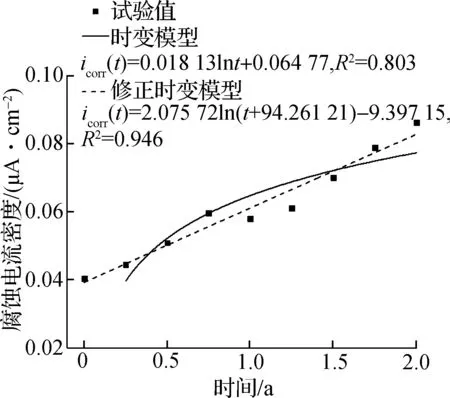

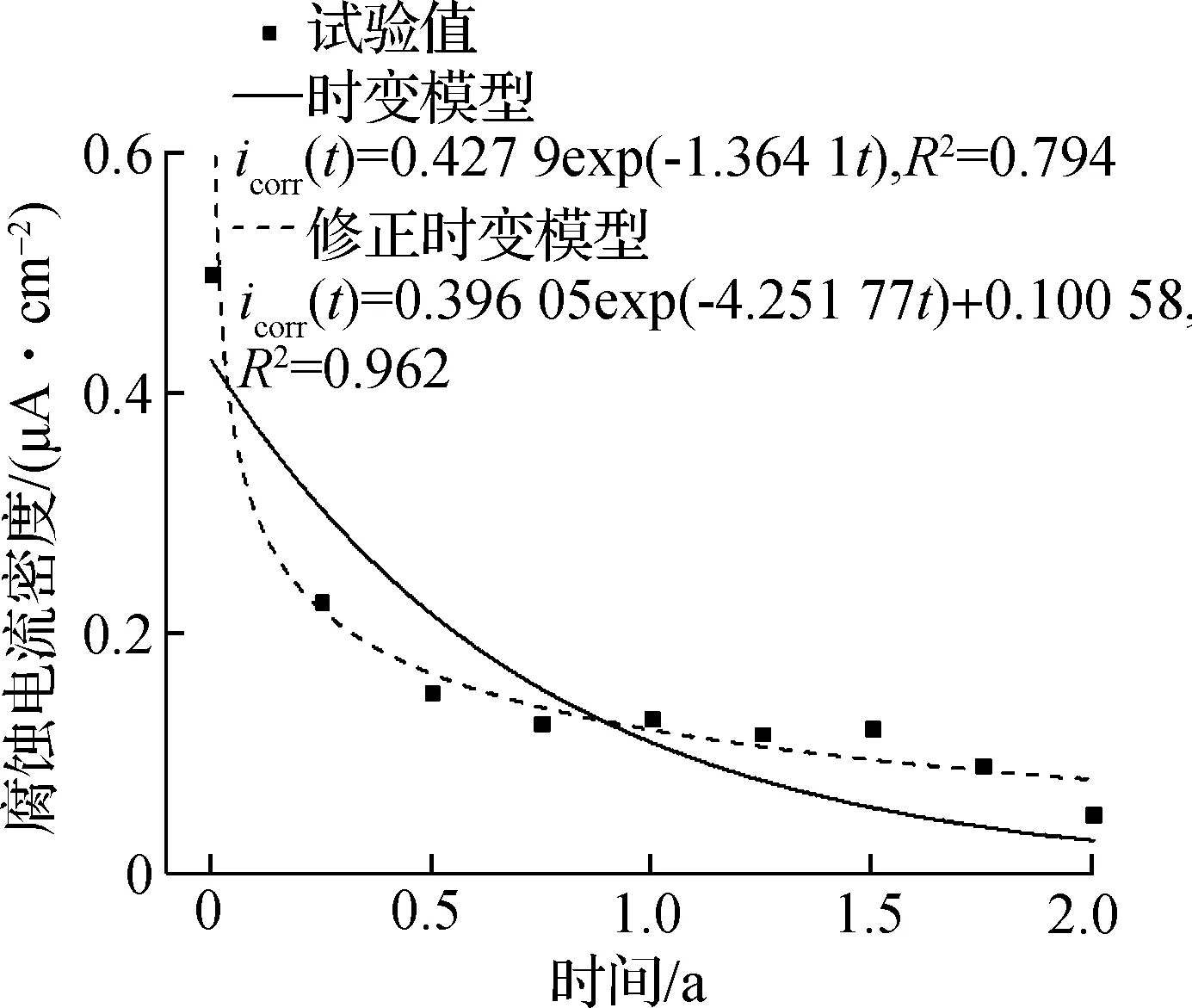

采用Origin9.0对腐蚀电流密度进行非线性拟合,拟合公式为式(11)~式(16),得到S1,S2,S3,S4,S5和S6锈蚀速率时变模型和修正时变模型拟合结果(见图3).

修正前时变模型:从图3(a)散点图不难看出,MOC-S1中S1腐蚀电流密度拟合曲线符合式(11)幂函数型时变模型和式(13)指数型时变模型.0 a时S1腐蚀电流密度较小,0.25 a时S1腐蚀电流密度较大,0.25~2.0 a时S1腐蚀电流密度呈逐渐下降趋势,这主要是因为S1在水、氧气和氯离子共同作用下,0 a钢筋表面已经开始锈蚀,同时在0~0.25 a范围内混凝土试件放入室内自然环境钢筋锈蚀达到平衡也需要一个过程,因此在此阶段钢筋锈蚀速率随时间的增加而增加.在0.25 a后,混凝土内钢筋锈蚀的电流密度开始随时间的增加而出现逐渐减小的变化趋势,这主要因为此时钢筋锈蚀基本达到平衡,钢筋锈蚀产物的数量也逐渐增多并开始填充混凝土孔隙,混凝土氧气的扩散系数受到影响而使钢筋锈蚀速率减少[36],在S1腐蚀电流密度拟合过程中,屏蔽0 a时腐蚀电流密度拟合过程中按式(13)指数型时时变模型拟合相关系数较小需要舍去,故MOC-S1中S1锈蚀速率拟合曲线符合式(11)幂函数型时变模型.从图3(b)~(e)散点图可以看出,S2~S5锈蚀速率拟合曲线符合式(15)对数型时变模型;由于对数函数的特性(t>0),S2~S5腐蚀电流密度拟合过程中屏蔽了0 a时的腐蚀电流密度.从图3(f)散点图可以看出,MOC-S6中S6锈蚀速率拟合曲线符合式(15)指数型时时变模型和式(11)幂函数型时变模型,拟合过程中按式(11)幂函数型时变模型拟合相关系数较小需要舍去,故MOC-S6中S6锈蚀速率拟合曲线符合式(13)指数型时变模型.

修正时变模型:从图3(a)散点图不难看出,MOC-S1中S1腐蚀电流密度拟合曲线符合式(12)修正幂函数型时变模型,S1腐蚀电流密度拟合过程中屏蔽了0 a时的腐蚀电流密度.从图3(b)~(e)散点图可以看出,S2~S5锈蚀速率拟合曲线符合式(16)修正对数型时变模型.从图3(f)散点图可以看出,MOC-S6中S6锈蚀速率拟合曲线符合式(14)修正指数型时变模型.

由钢筋锈蚀速率修正时变模型计算可得,S1腐蚀电流密度在其使用寿命范围内远大于普通混凝土Kim模型下腐蚀电流密度;S2腐蚀电流密度在55 d后小于普通混凝土Li Chun Qing模型下钢筋腐蚀电流密度;S3腐蚀电流密度在22 d后小于普通混凝土Li Chun Qing模型下钢筋腐蚀电流密度;S4腐蚀电流密度恒大于普通混凝土Li Chun Qing钢筋模型下腐蚀电流密度;S5腐蚀电流密度在18 d后小于普通混凝土Li Chun Qing模型下钢筋腐蚀电流密度;S6腐蚀电流密度在1 453 d前小于普通混凝土指数型模型下钢筋腐蚀电流密度.结合图3钢筋腐蚀电流密度,S1腐蚀电流密度范围为2.0~8.0 μA/cm2,S2腐蚀电流密度范围为0.2~1.3 μA/cm2,S3腐蚀电流密度范围为0.1~0.2 μA/cm2,S4腐蚀电流密度范围为1.0~3.0 μA/cm2,S5腐蚀电流密度范围为0.04~0.10 μA/cm2,S6腐蚀电流密度范围为0.04~0.5 μA/cm2.就钢筋腐蚀电流密度而言,S2,S3,S4,S5和S6比S1分别缩小6~10倍、20~40倍、2~3倍、50~80倍和16~50倍.分析认为S1腐蚀程度严重,S4腐蚀程度次之,S5腐蚀程度最轻,说明涂层防腐效果存在差距,但对钢筋均有较好的防腐效果,只要找到合适的涂料,就能解决西部盐湖地区建筑物使用寿命的问题.

(a) S1

(b) S2

(c) S3

(d) S4

(e) S5

(f) S6图3 时变模型拟合曲线

5.2 氯氧镁水泥钢筋混凝土初裂时间

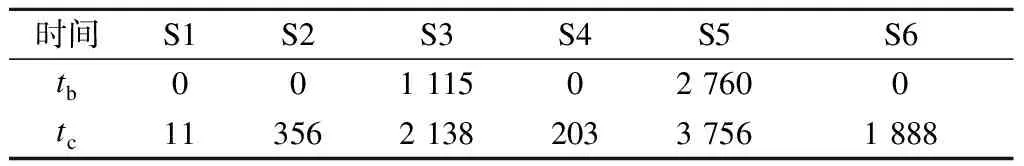

根据《建筑结构检测技术标准》(GB/T 50344—2004)给出的电化学腐蚀判断依据,可知钢筋的腐蚀电流密度icorr≥0.2 μA/cm2,钢筋处于脱钝状态,混凝土中钢筋开始发生锈蚀.故当0 a时钢筋的腐蚀电流密度icorr(t)≥0.2 μA/cm2, 认为钢筋的初始锈蚀时间tb=0 a;当0 a时钢筋的腐蚀电流密度icorr(t) <0.2 μA/cm2,令icorr(t)=0.2 μA/cm2,求得钢筋的初始锈蚀时间tb.令式(18)中钢筋锈蚀量Wrust等于式(19)中混凝土保护层开裂的临界锈蚀量Wcr,即可算出混凝土保护层开裂时间tc.氯氧镁水泥钢筋混凝土初裂时间计算结果见表6.

表6 氯氧镁水泥钢筋混凝土初裂时间 d

从表6可知,S1的钢筋开始测试时已锈蚀,氯氧镁水泥混凝土开裂时间tc为11 d,这与文献[6]研究结果基本一致,说明将腐蚀电流密度icorr=0.2 μA/cm2作为氯氧镁水泥混凝土中钢筋的初始锈蚀时间tb的计算依据是可行的.S1,S2,S4和S6开始测试时均已锈蚀;S3和S5初始锈蚀时间tb分别为1 115和2 760 d.S1,S2,S3,S4,S5和S6的混凝土开裂时间tc分别为11,356,2 138,203,3 756和1 888 d.与S1相比,S2,S3,S4,S5和S6的混凝土开裂时间tc分别延迟了345,2 127,192,3 745和1 877 d.再次验证了虽然涂层防腐效果存在差距,但对钢筋均有较好的防腐效果,证实氯氧镁水泥混凝土中涂层钢筋应用的可行性、长期稳定性和有效性.只要找到合适的涂料,必然能解决西部盐湖地区建筑物使用寿命的问题,为氯氧镁水泥混凝土开拓新的研究和应用领域.

6 结论

1) 氯氧镁水泥混凝土中S1锈蚀速率幂函数型时变模型为icorr(t)=4.029 5t-0.396 9+0.005 1,S2锈蚀速率对数型时变模型为icorr(t)=0.396 05ln(t+0.285 71)+0.762 04,S3锈蚀速率对数型时变模型为icorr(t)=0.063 97ln(t+0.826 76)+0.113 23,S4锈蚀速率对数型时变模型为icorr(t)=1.039 09ln(t+0.253 56)+1.812 56,S5锈蚀速率对数型时变模型为icorr(t)=2.075 72ln(t+94.261 21)-9.39715,以及S6锈蚀速率指数型时变模型为icorr(t)=0.396 05e-4.251 77t+0.100 58.

2) 将国内外普通硅酸盐水泥混凝土中钢筋锈蚀速率时变模型引入对氯氧镁水泥混凝土中钢筋锈蚀与防腐的研究中,通过电化学试验尝试建立了氯氧镁水泥混凝土中钢筋锈蚀速率的时变模型.并引入腐蚀电流密度限值,对氯氧镁水泥混凝土(混凝土中氯离子含量大于钢筋表面氯离子浓度临界值)中钢筋初始锈蚀时间进行计算,试验结果证明该方法是可行的.

3) 通过钢筋腐蚀电流密度分析,S2,S3,S4,S5和S6的钢筋腐蚀电流密度比S1分别缩小6~10倍、20~40倍、2~3倍、50~80倍和16~50倍.通过钢筋锈蚀时变模型分析,S1,S2,S4和S6开始测试时已锈蚀,S3和S5的钢筋初始锈蚀时间tb分别为1 115和2 760 d.与S1相比,S2,S3,S4,S5和S6的混凝土开裂时间tc分别延迟了345,2 127,192,3 745和1 877 d.验证了氯氧镁水泥混凝土中涂层钢筋应用的可行性、长期稳定性和有效性.只要找到合适的涂料,必然能解决西部盐湖地区建筑物使用寿命的问题,为氯氧镁水泥混凝土开拓新的研究和应用领域.

4) 在推进绿色建筑的大环境下,解决氯氧镁水泥混凝土的钢筋腐蚀问题,可使具有绿色节能特色的氯氧镁水泥混凝土的发展具有更大的潜力.本文钢筋锈蚀速率时变模型基于电化学试验,为了更好地研究氯氧镁水泥混凝土中钢筋锈蚀速率时变模型,可结合其他试验方法进行互相验证,使试验结果更加准确和更具有说服力.

参考文献(References)

[1] 余红发.抗盐卤腐蚀的水泥混凝土的研究现状与发展方向[J].硅酸盐学报,1999,27(2):120-128.DOI:10.3321/j.issn:0454-5648.1999.02.018.

Yu Hongfa. State-of-art and development trend in the study of bittern-resisting concrete[J].JournaloftheChineseCeramicSociety,1999,27(2):120-128. DOI: 10.3321/j.issn:0454-5648.1999.02.018.(in Chinese)

[2] Qiao Hongxia, Gong Wei, Shi Yingying, et al. Experimental study of magnesium oxychloride cement concrete[J].EmergingMaterialsResearch, 2016,5(2):248-255.DOI:10.1680/jemmr.16.00012.

[3] Gong Wei, Qiao Hongxia, Wang Penghui, et al. Corrosion of steel bar in the magnesium cement concrete based on the electrochemical method[J].OxidationCommunications, 2016,39(2A): 2101-2113.

[4] He P P, Poon C S, Tsang D. Using incinerated sewage sludge ash to improve the water resistance of magnesium oxychloride cement (MOC)[J].ConstructionandBuildingMaterials, 2017,147:519-524.DOI:10.1016/j.conbuildmat.2017.04.187.

[5] Misra A K, Mathur R. Magnesium oxychloride cement concrete[J].BulletinofMaterialsScience, 2007,30(3):239-246. DOI:10.1007/s12034-007-0043-4.

[6] Li Zongjin, Chau C K. Influence of molar ratios on properties of magnesium oxychloridecement[J].CementandConcreteResearch, 2007,37(6):866-870.DOI:10.1016/j.cemconres.2007.03.015.

[7] 巩位,乔宏霞,王鹏辉,等.氯氧镁水泥混凝土中钢筋的腐蚀与防护试验研究[J].土木建筑与环境工程,2017,39(2): 84-91.DOI:10.11835/j.issn.1674-4764.2017.02.011.

Gong Wei, Qiao Hongxia, Wang Penghui, et al. Experimental analysis of corrosion and protection for steel bar in magnesium oxychloride cement concrete[J].JournalofCivilArchitectural&EnvironmentalEngineering, 2017,39(2):84-91. DOI: 10.11835/j.issn.1674-4764.2017.02.011.(in Chinese)

[8] 李成栋,余红发.A3钢在MgCl2溶液中腐蚀行为研究[J].盐湖研究,2010,18(3): 58-61.

Li Chengdong, Yu Hongfa. Research on corrosion behavior of A3 steel in MgCl2solution[J].JournalofSaltLakeResearch, 2010,18(3):58-61.(in Chinese)

[9] 马建慧,徐锋,刘伟庆,等.保护层厚度对混凝土中钢筋锈蚀的影响[J].混凝土,2017(5):8-11.DOI:10.3969/j.issn.1007-0389.2009.02.030.

Ma Jianhu, Xu Feng, Liu Weiqing, et al. Influence of the thickness of concrete cover to the corrosion of the steel in the concrete[J].Concrete, 2017(5):8-11. DOI:10.3969/j.issn.1007-0389.2009.02.030.(in Chinese)

[10] 乔宏霞,巩位,高升,等.镁水泥混凝土中钢筋的电化学腐蚀研究[J].材料科学与工艺,2016,24(1): 63-69.DOI:10.11951/j.issn.1005-0299.20160110.

Qiao Hongxia, Gong Wei, Gao Sheng, et al. Electrochemical corrosion of steel bar in the magnesium cement concrete[J].MaterialsScienceandTechnology, 2016,24(1): 63-69. DOI:10.11951/j.issn.1005-0299.20160110.(in Chinese)

[11] Mehta P K.Durability of concrete—fifty years of progress?[C]//2ndInternationalConferenceontheDurability.Montreal,Canada,1991:126.

[12] Montemor M F, Simoes A M P, Ferreira M G. Chloride-induced corrosion on reinforcing steel from the fundamentals to the monitoring techniques[J].Cement&ConcreteComposites, 2003,25(4):491-502.DOI:10.1016/S0958-9465(02)00089-6.

[13] 牛荻涛.混凝土结构耐久性与寿命预测[D].北京:科学出版社,2003:7.

[14] Pour-Ali S, Dehghanian C,Kosari A. Corrosion protection of the reinforcing steels in chloride-laden concrete environment through epoxy/polyaniline-camphorsulfonate nanocomposite coating[J].CorrosionScience, 2015,90:239-247.DOI:10.1016/j.corsci.2014.10.015.

[16] Fihri A, Bovero E, Al-Shahrani A, et al. Recent progress in superhydrophobic coatings used for steel protection: A review[J].ColloidsandSurfacesA:PhysicochemicalandEngineeringAspects, 2017,520: 378-390.DOI:10.1016/j.colsurfa.2016.12.057.

[17] 贺鸿珠,崔玉理,史美伦,等.混凝土中钢筋锈蚀的实时监测[J].建筑材料学报,2013,16(1): 50-54.DOI:10.3969/j.issn.1007-9629.2013.01.009.

He Hongzhu, Cui Yuli, Shi Meilun, et al. Real time monitoring of corrosion of rebar in concrete[J].JournalofBuildingMaterials, 2013,16(1): 50-54.DOI:10.3969/j.issn.1007-9629.2013.01.009.(in Chinese)

[18] Andrade C, Alonso C. Test methods for on-site corrosion rate measurement of steel reinforcement in concrete by means of the polarization resistance method[J].MaterialsandStructures, 2004,37(9): 623-643.DOI:10.1007/BF02483292.

[19] Faritov A T, Rozhdestvenskii Y G, Yamshchikova S A, et al. Improvement of the linear polarization resistance method for testing steel corrosion inhibitors[J].RussianMetallurgy(Metally), 2016,2016(11): 1035-1041.DOI:10.1134/s0036029516110070.

[20] 许晨.混凝土结构钢筋锈蚀电化学表征与相关检/监测技术[D].杭州:浙江大学建筑工程学院,2012.

[21] 曹楚南.腐蚀电化学原理[D].北京:化学工业出版社,2008:251-252.

[22] 李超,李宏男.考虑氯离子腐蚀作用的近海桥梁结构全寿命抗震性能评价[J].振动与冲击,2014,33(11):70-77. DOI:10.13465/j.cnki.jvs.2014.11.013.

Li Chao, Li Hongnan. Life-cycle seismic performance evaluation of offshore bridge structures considering chloride ions corrosion effect[J].JournalofVibrationandShock, 2014,33(11): 70-77. DOI:10.13465/j.cnki.jvs.2014.11.013.(in Chinese)

[23] 乔宏霞,巩位,陈广峰,等.基于极化曲线的镁水泥混凝土中钢筋腐蚀试验[J].华中科技大学学报(自然科学版),2016,44(1): 6-10.DOI:10.13245/j.hust.160102.

Qiao Hongxia, Gong Wei, Chen Guangfeng, et al. Experimental study on corrosion of steel bar in magnesium cement concrete based on polarization curves[J].JournalofHuazhongUniversityofScienceandTechnology(NatureScience), 2016,44(1): 6-10. DOI:10.13245/j.hust.160102.(in Chinese)

[24] Liu T, Weyers R W. Modeling the dynamic corrosion process inchloride contaminated concrete structures[J].CementandConcreteResearch,1998,28(3):365-379.DOI:10.1016/S0008-8846(98)00259-2.

[25] Vu K A T, Stewart M G. Structural reliability of concrete bridges including improved chloride-induced corrosion models[J].StructuralSafety, 2000,22(4):313-333.DOI:10.1016/S0167-4730(00)00018-7.

[26] Yalçyn H, Ergun M. The prediction of corrosion rates of reinforcing steels in concrete[J].CementandConcreteResearch,1996,26(10):1593-1599.DOI:10.1016/0008-8846(96)00139-1.

[27] 朱志伟.氯离子侵蚀下带裂缝钢筋混凝土结构耐久性分析方法研究[D].天津:天津大学建筑工程学院,2007.

[28] Li Chun Qing. Reliability based service life prediction of corrosion affected concrete structure[J].JournalofStructuralEngineering, 2004,130(10):1570-1577.DOI:10.1061/(ASCE)0733-9445(2004)130:10(1570).

[29] Faroz S A, Pujari N N, Ghosh S.Reliability of a corroded RC beam based on Bayesian updating of the corrosion model[J].EngineeringStructures, 2016,126: 457-468.DOI:10.1016/j.engstruct.2016.08.003.

[30] Morris W, Vazquez V M. Corrosion of reinforced concrete exposed to marine environment[J].CorrosionReviews, 2002,20(6):469-508.DOI:10.1515/CORRREV.2002.20.6.469.

[31] 迟丽华,孙艺,王元战.钢筋混凝土结构钢筋锈蚀模型及影响因素分析[J].港工技术,2007,44(1):17-21.DOI:10.3969/j.issn.1004-9592.2007.01.007.

Chi Lihua, Sun Yi, Wang Yuanzhan. Reinforcing bar corrosion models of RC structures and effect factors[J].PortEngineeringTechnology, 2007,44(1):17-21.DOI:10.3969/j.issn.1004-9592.2007.01.007.(in Chinese)

[32] Funahashi M. Predicting corrosion-free service life of a concrete structure in a chloride environment[J].AciMaterialsJournal,1990,87(6):581-587.

[33] Rodriguez J, Ortega L M, Casal J, et al. Corrosion of reinforcement and service life of concrete structures[C]//Proceedingsof7thInternationalConferenceonDurabilityofBuildingMaterialsandComponents. London,1996: 117-126.

[34] Liu Y P, Weyers R E. Modeling the time-to-corrosion cracking in chloride contaminated reinforced concrete structures[J].ACIMaterialsJournals,1998,95(6):675-681.

[35] 中华人民共和国住房和城乡建设部.GB 50010—2010混凝土结构设计规范[S].北京:中国建筑工业出版社,2011.

[36] 耿欧,袁迎曙,蒋建华,等.混凝土中钢筋锈蚀速率的时变模型[J].东南大学学报(自然科学版),2010,40(6): 1293-1297.DOI:10.3969/j.issn.1001-0505.2010.06.031.

Geng Ou,Yuan Yingshu, Jiang Jianhua, et al. Time-varying model of steel corrosion in concrete[J].JournalofSoutheastUniversity(NaturalScienceEdition), 2010,40(6): 1293-1297. DOI:10.3969/j.issn.1001-0505.2010.06.031.(in Chinese)