双组分高压密相煤粉气力输送数值模拟

2018-06-12蔡海峰熊源泉周海军

蔡海峰 熊源泉 周海军 裴 宇

(东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

高压密相煤粉气力输送是煤气化的关键技术之一[1],通过对高压密相煤粉气力输送的数值模拟可以获得流场相关的各项参数和流动特性规律.因此,对高压密相煤粉气力输送管道的模拟研究将有利于系统的设计与优化.

实际工程中,用于气力输送物料的粒径并不相同,高压密相煤粉气力输送中的煤粉有一定的粒径范围,而不同粒径的煤粉在其输送过程中的流动机制和形态不同,所以,研究不同组分的煤粉粒径对高压密相气力输送的影响是十分必要[2].Jenkins等[3]假设不同粒径颗粒具有相同颗粒拟温度,建立了双组分颗粒流模型.刘阳等[4]采用双组分颗粒流模型及颗粒间本构方程模拟了颗粒在提升管内的流动特性.袁子规[5]采用Euler/Euler双流体模型模拟了不同配比的双组分颗粒在鼓泡流化床内的流动特性.但是基于双组分颗粒流模型对高压密相气力输送的研究未见报道.

当前,国内外主要采用单组分颗粒流模型对高压密相气力输送进行数值研究.Pu等[6]耦合颗粒动理学[7-9]和土壤应力模型中颗粒摩擦力模型对水平管进行三维数值模拟,模拟结果与试验值吻合较好.胥宇鹏等[10]建立了一体化管道,研究了以CO2为输送介质的水平管段固相浓度分布.然而该模型未考虑物料粒径的多样性对管道内气固流动特性及管道压降的影响.为了考虑多组分颗粒流对高压密相气力输送模拟的影响,获得更为接近真实流场的数值模拟结果,本文基于Euler/Euler双流体模型,分析了气力输送过程中双组分颗粒间的碰撞,以及湍动特性,建立了双组分颗粒流多相动力模型,并采用该模型对一体化管道(垂直管,弯管,水平管)进行了模拟分析.

1 数学模型

1.1 控制方程

1.1.1 连续性方程

(1)

(2)

式中,αs,αg分别为气相和固相体积分数;ρs,ρg分别为气相和固相密度;vs,vg分别为气相和固相速度.

1.1.2 动量方程

(3)

(4)

式中,Pg为气相压力;τs为应力张量;Fsg为曳力;Ksm为颗粒间作用力;g为重力加速度.

Fsg=βsg(vg-vs)

(5)

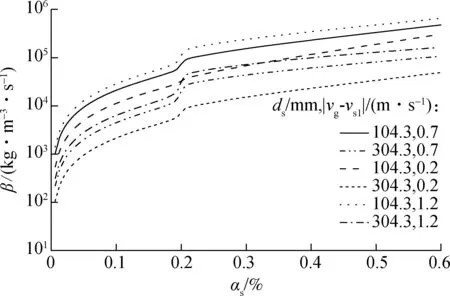

式中,βsg为曳力系数,本文采用Gidaspow等[11]提出的曳力模型,并基于如下Ergun方程及Wen&Yu阻力修正公式:

(6)

式中,μg为气体黏度;ds为颗粒直径;CD为常数.

Ksm=βsm(vm-vs)

(7)

式中,βsm为固相作用力系数,本文采用Syamlal[12]提出的模型,即

(8)

式中,Cfr,sm为固相摩擦系数;esm为碰撞恢复系数;g0,ss为径向分布函数;ρm为第2固相密度;dm为第2固相粒径;αm为第2固相体积分数.

本文采用Johnson等[9]提出的固相摩擦应力模型,其表达式为

(9)

(10)

(11)

式中,F,n,s均为系数;αs,min,αs,max分别为固相体积分数的最小和最大值.本文取F=0.1,n=2,s=5,αs,min=0.1,αs,max=0.55.

1.2 边界条件

气相壁面条件为无滑移.各固相壁面条件采用由Johnson等[9]提出的剪切力,即

(12)

式中,usw为颗粒相与壁面的滑移速度;φ′为镜面系数;Θs为颗粒拟温度.

颗粒相在壁面处的拟热流为

(13)

(14)

式中,ug为表观气速;r为管道截面格点距管道圆心的距离;D为管道直径;αs,in为固相进口浓度.

固相进口速度为

(15)

式中,Ms为固相质量流量.

1.3 模拟参数设置

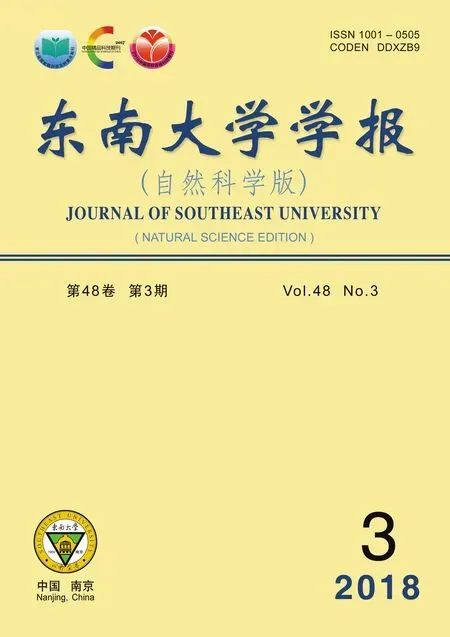

本文分别采用单组分和双组分颗粒流的气固多相流动力模型对褐煤的输送试验进行模拟.表1为煤粉物性和计算参数设置.

表1 煤粉物性与计算参数设置表

1.4 试验装置

试验装置如图1所示,气瓶中的N2进入汇流排后经减压阀减压进入缓冲罐.缓冲罐流出的N2分为流化风、充压风和补充风.发料罐内的煤粉经流化风流化,充压风加压后由输送管道输送至接受罐.通过发料罐出口的补充风管道来调节粉体输送过程的固气比.在输送管的水平弯管段、水平段、垂直管段和垂直弯管段均设有差压变送器.其中,输送管内径为φ16 mm×3 mm,输送距离为47 m.

图1试验装置图

1—调节阀;2—称重传感器;3—储料罐;4—充压风;5—流化风;6—补充风;7—缓充罐;8—钢瓶;9—水分调节器;10—差压变送器;11—ECT测量装置;12—可视段;13—信号转换器;14—工作机

本文采用一体化计算管道(垂直管,弯管,水平管),垂直管长为2 m,弯管曲率半径为0.2 m,水平管长为4 m.管道截面网格数为180.

2 模拟结果与讨论

2.1 单组分颗粒流模拟结果

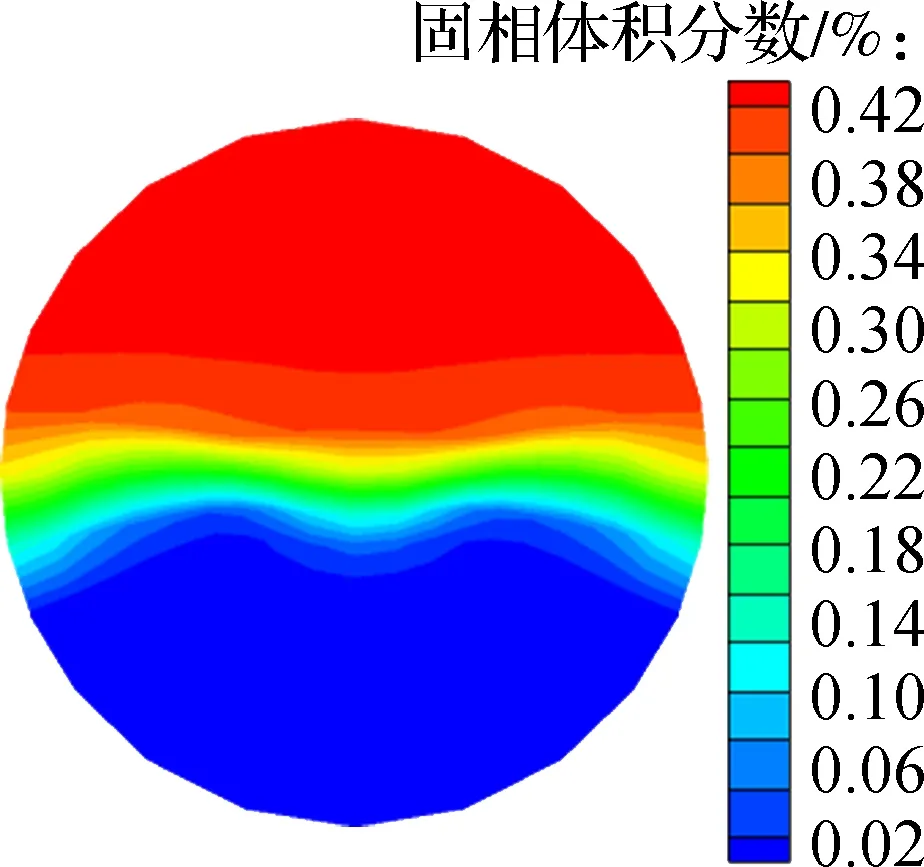

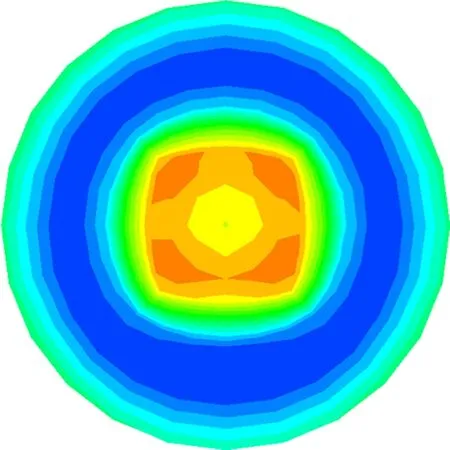

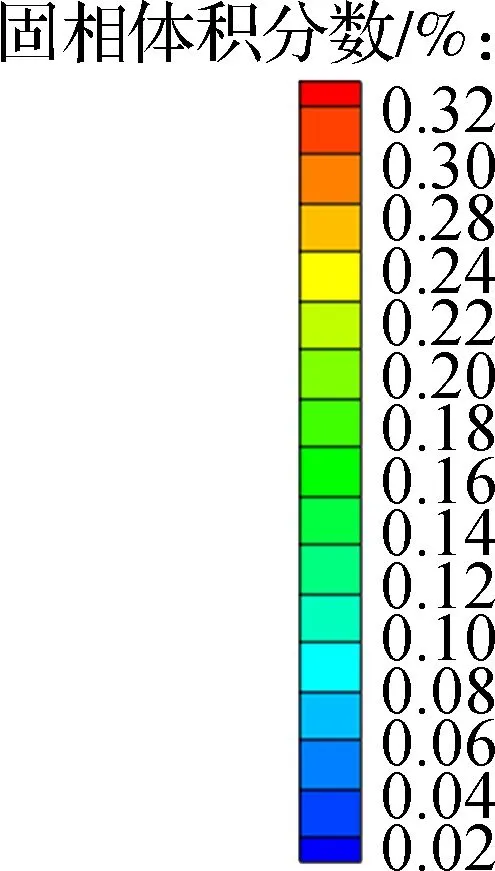

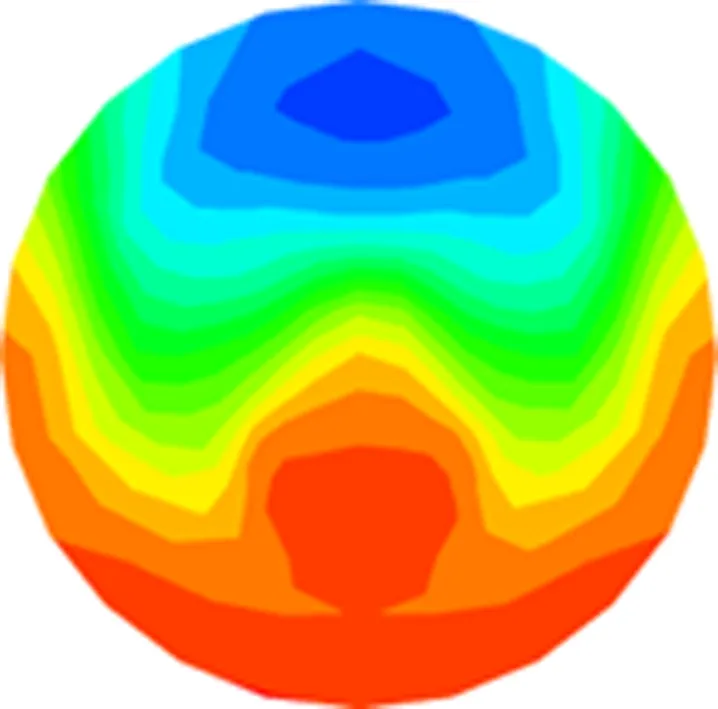

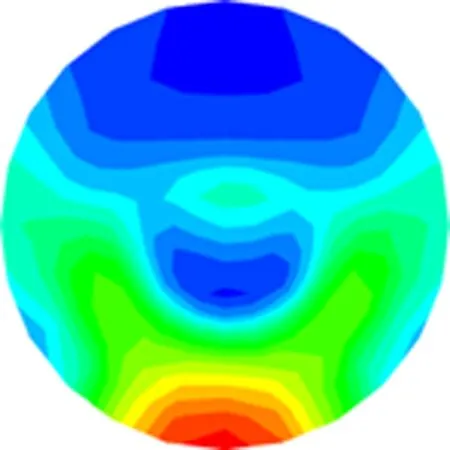

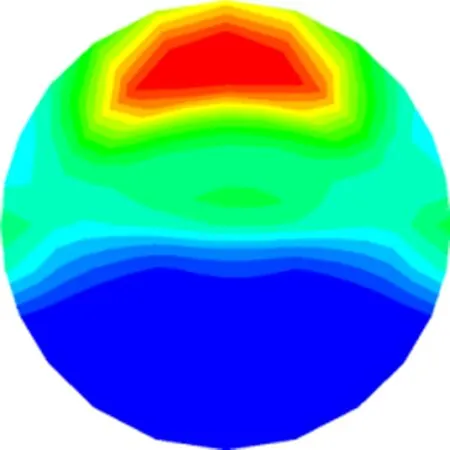

在一体化管道上采用单组分颗粒流的数理模型对煤粉高压密相气力输送过程进行数值模拟,得到如图2所示的水平管、垂直管、弯管截面固相浓度分布图.

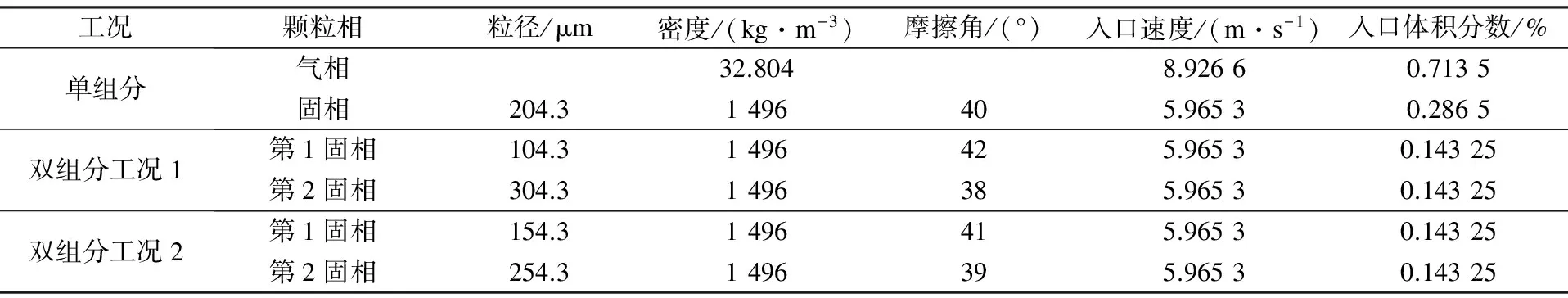

由图2(a)可以看出:在水平管道处,截面浓度分布可以分为悬浮区域、过渡区域和沉积区域.这是由于在水平管的密相气力输送中,固相浓度过高,而气相速度较低,气相所携带的能量不能克服所有颗粒的重力而使颗粒处于悬浮状态.因此,必然有一部分颗粒将沉积于管道底部(沉积区域),一部分颗粒悬浮在管道上部(悬浮区域).而且在2个区域间还存在一个过渡区域,在过渡区域中频繁进行着质量和能量的交换,直至达到两者的动态平衡.同时,对比模拟结果与图3中试验所得ECT图发现:模拟结果与试验结果吻合较好.对比表2中模拟所得水平管的压降与试验压降可以发现,压降误差小于20%,这验证了模拟结果的真实可靠性.

(a) 水平管

(b) 垂直管

(c) 弯管

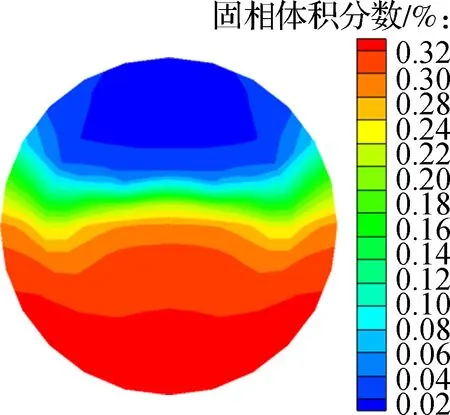

图2单组分颗粒模型各管段截面处固相浓度分布图

图3水平管ECT图

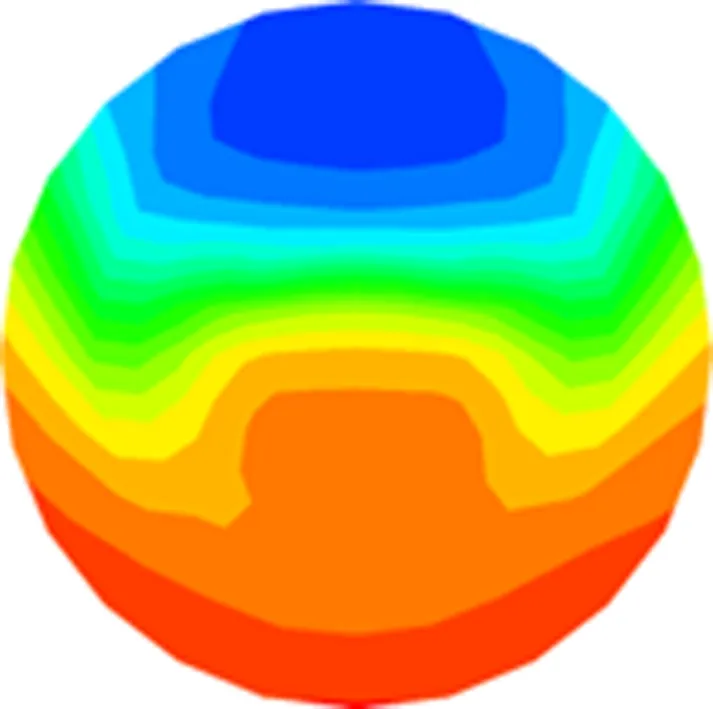

图2(b)为垂直管段截面处的固相浓度云图.由图可以看出,固相高浓度区主要集中在管道中心区域和壁面附近区域,并且在2个高浓度区之间存在一个环形过渡段区域.这主要是因为在管道中心区域气相速度较大,携带能力较强,导致气固两相在管道中心区域的能量交换变得更为激烈,因此固相在管道中心区域可以获得更大的速度,所以在该处跟随性最好.壁面处的高浓度区主要是因为壁面处存在较大的摩擦应力,导致固相速度下降.

表2 单组分和双组分模型的计算压降值与试验值对比

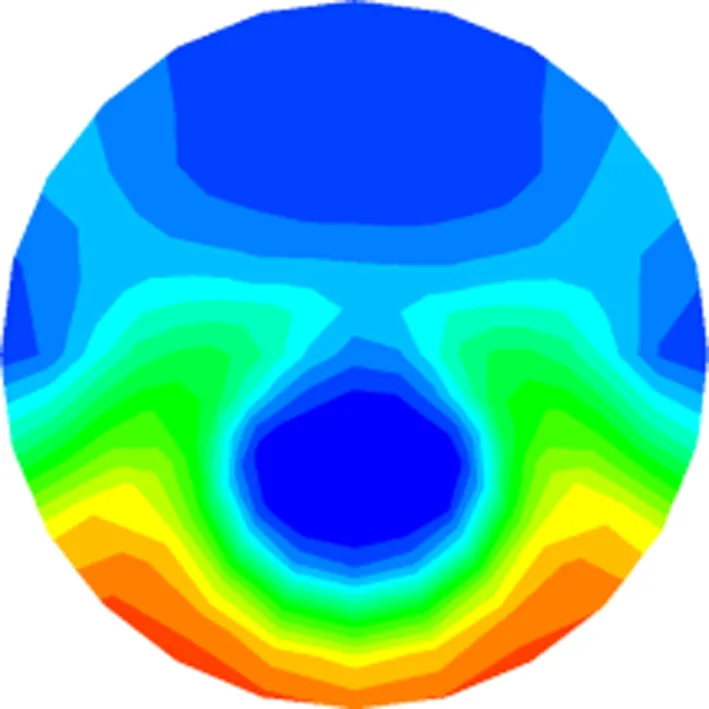

图2(c)为弯管截面处的固相浓度云图.由图可见,固相高浓度区主要存在于弯管外壁面区域,这是因为在弯管处固相受到极大的离心力作用.

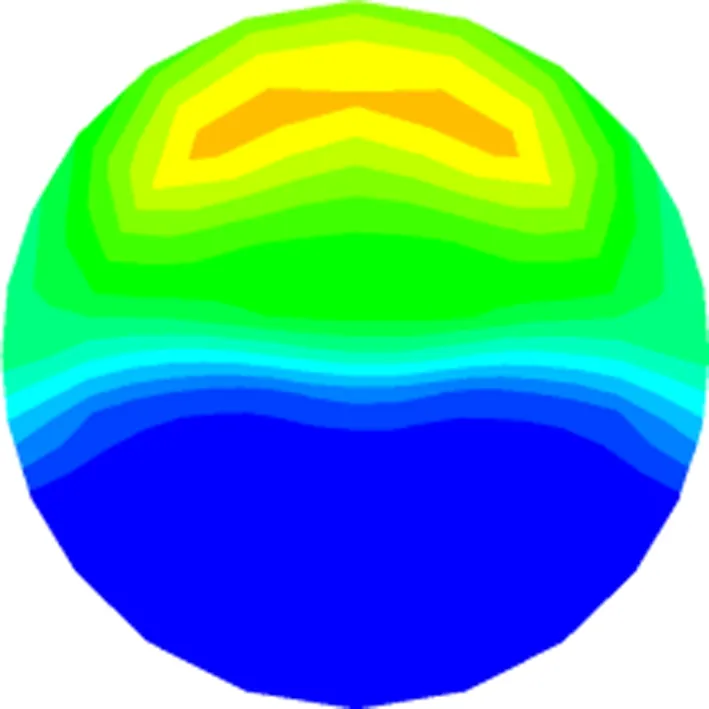

2.2 双组分颗粒流模拟结果

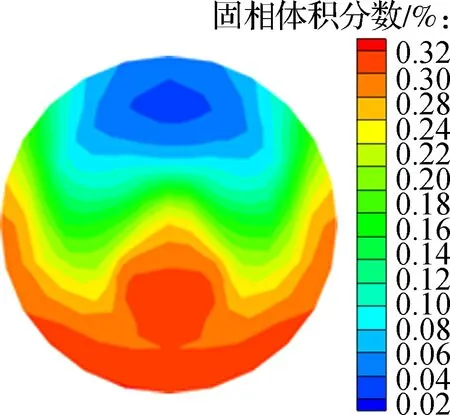

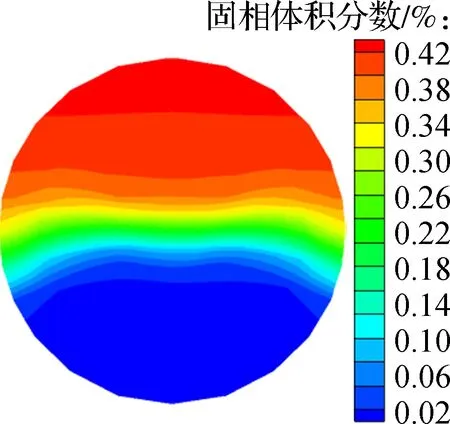

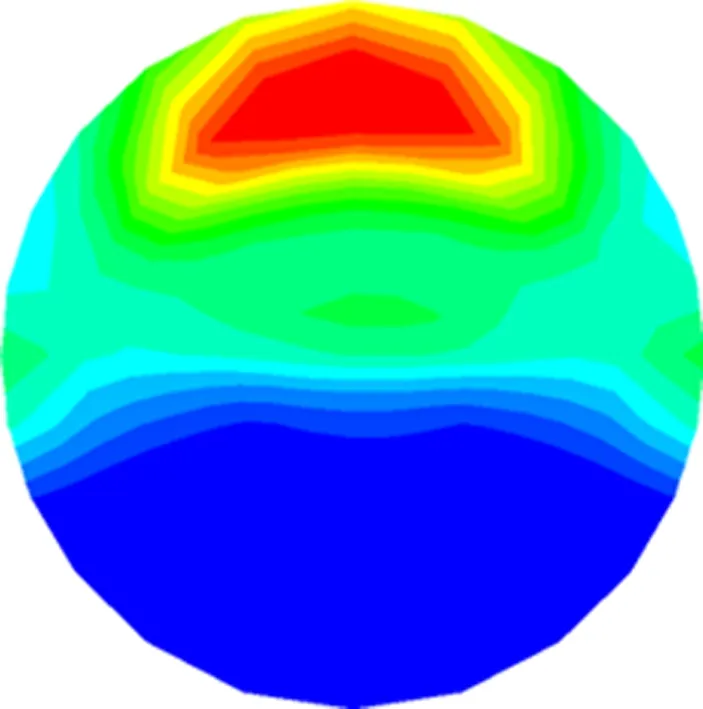

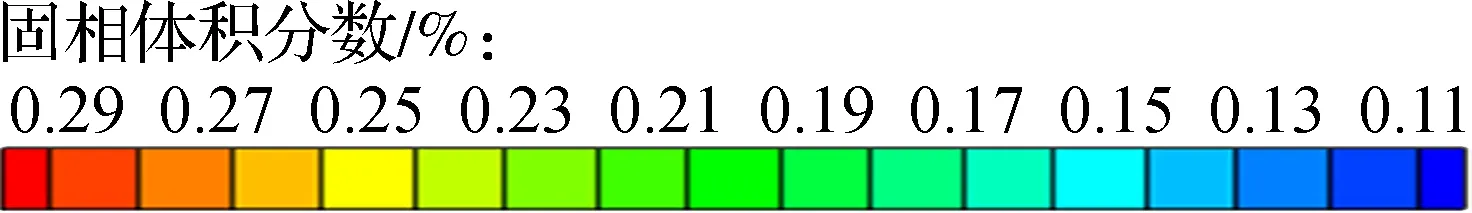

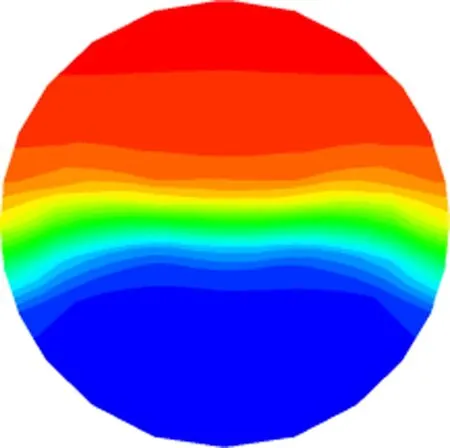

在一体化管道上采用多组分颗粒流的数理模型对煤粉高压密相气力输送过程进行数值模拟,获得了管道各段处截面固相浓度云图(见图4~图6).对比图2和图4发现:固相浓度总体相似,但也存在一定差异性.由图4(a)、图5(a)和图6(a)水平管截面处固相浓度分布可见,大颗粒主要沉积于管道底部,而小颗粒却悬浮于大颗粒沉积区域上部.

(a) 水平管

(b) 垂直管

(c) 弯管图4 双组分颗粒模型各管段截面处固相浓度分布图

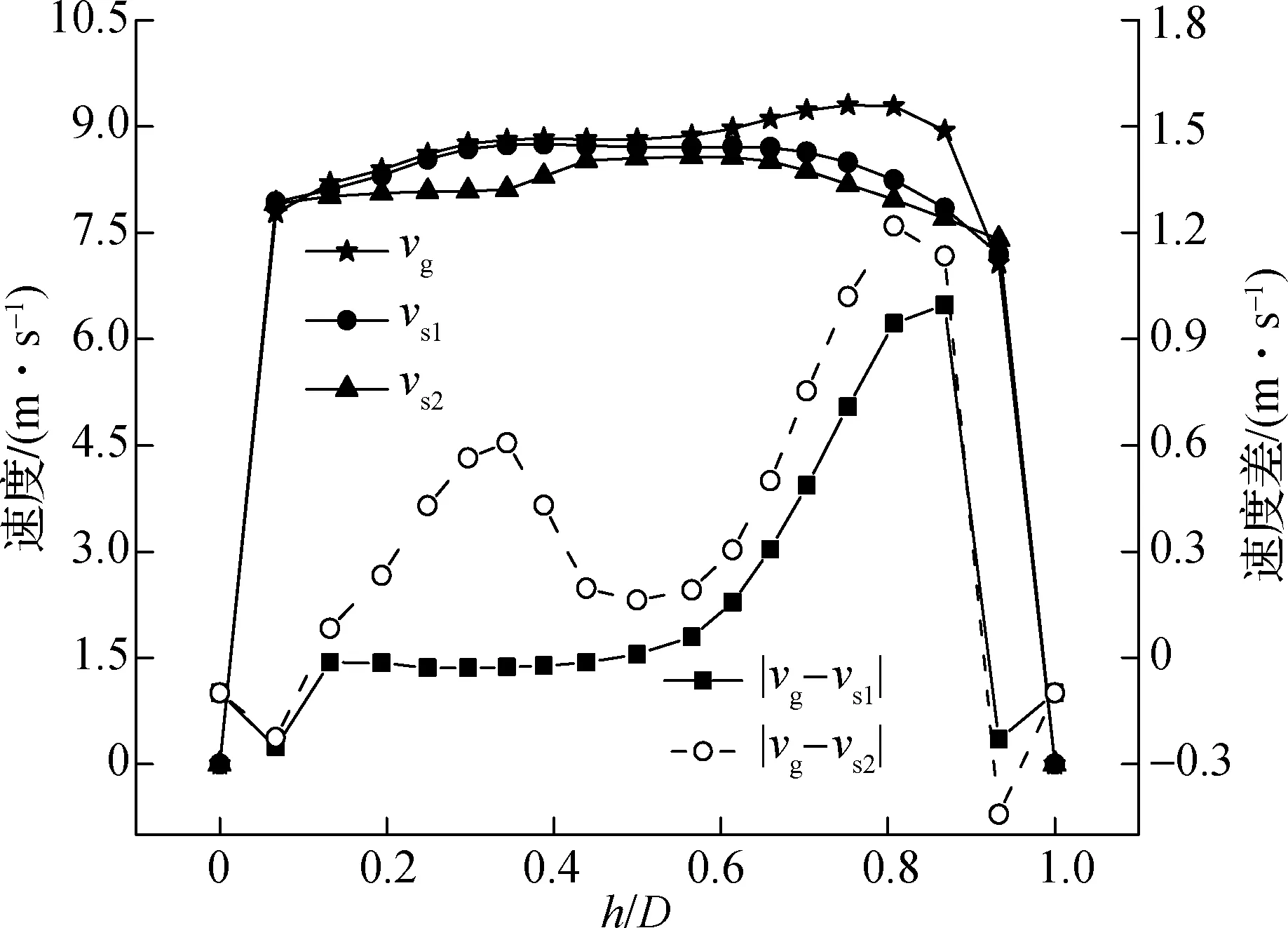

主要原因是:一方面颗粒质量小、惯性小,与气相的速度差小,跟随性较好(见图7);另一方面颗粒粒径越小,所受曳力就越大(见图8),所以在曳力和重力的作用下,小颗粒容易悬浮.

图4(b)、图5(b)、图6(b)为垂直管截面处固相浓度分布,其中小颗粒集中于管道中心附近区域,而大颗粒则反之.这是因为相对于大颗粒而言,小颗粒跟随性较好.图4(c)、图5(c)、图6(c)为弯管截面处固相浓度分布,相比于大颗粒,小颗粒惯性小,运动状态更易受到改变,在受到较大离心力作用下,小颗粒更易贴近弯管外壁面运动.由表(2)可以看出,采用双组分气固多相流动力模型预测的压降更为精确,计算精度提高了3%~4%.

(a) 水平管

(b) 垂直管

(c) 弯管

图5 104.3 μm颗粒各管段截面处固相浓度分布图

(b) 垂直管

(c) 弯管

图6 304.3 μm颗粒各管段截面处固相浓度分布图

图7 各相速度和相间速度差在水平管中竖直方向上的分布

图8 曵力系数与固相浓度、相间速度差的变化关系

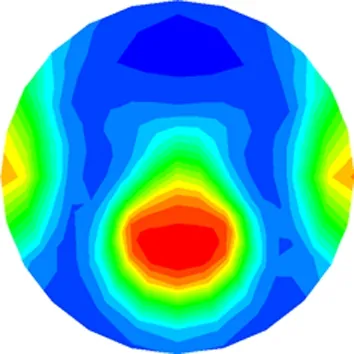

在保持平均粒径不变的条件下,通过改变第1固相和第2固相的粒径来分析不同粒径分布对气固流动特性的影响.

由图9可以发现:在水平管中粒径越大越容易沉积,而粒径越小越容易悬浮.由图10可以发现,在垂直管中,随着粒径的减小,颗粒的跟随性越好,越容易集中在管道的中心区域;反之,则越容易偏离管道中心区域.由图11可以发现,在弯管处,颗粒粒径越小,惯性越小,更易贴近弯管外壁运动.

(a) 双组分工况1,混合固相

(b) 双组分工况2,混合固相

(c) 双组分工况1,第1固相

(d) 双组分工况2,第1固相

(e) 双组分工况1,第2固相

(f) 双组分工况2,第2固相

图9 水平管固相浓度分布图

(a) 双组分工况1,混合固相

(b) 双组分工况2,混合固相

(c) 双组分工况1,第1固相

(d) 双组分工况2,第1固相

(e) 双组分工况1,第2固相

(f) 双组分工况2,第2固相

图10 垂直管固相浓度分布图

(a) 双组分工况1,混合固相

(b) 双组分工况2,混合固相

(c) 双组分工况1,第1固相

(d) 双组分工况2,第1固相

(e) 双组分工况1,第2固相

(f) 双组分工况2,第2固相

3 结论

1) 在水平管的气力输送中,在重力和曳力的共同作用下,颗粒粒径越大越易沉积,反之则易悬浮.

2) 在垂直管的气力输送中,颗粒粒径越小,其跟随性越好,越易集中于管道中心区域,反之,则易偏离管道中心区域.

3) 在弯管的气力输送中,颗粒粒径越小,惯性越小,越易贴近弯管外壁运动.

4) 单组分和双组分模型均能较为准确地预测垂直管和水平管压降,但双组分模型更精准.与单组分模型相比,精度提高了3%~4%.

参考文献(References)

[1] 徐越, 吴一宁, 危师让. 二段式干煤粉气流床气化技术的模拟研究与分析[J]. 中国电机工程学报, 2003,23(10):186-190.DOI: 10.3321/j.issn:0258-8013.2003.10.036.

Xu Yue, Wu Yining, Wei Shirang. Simulation and analysis on gasification technology of a two-stage dry feed entrained flow bed [J].ProceedingsoftheCSEE, 2003,23(10): 187-190. DOI: 10.3321/j.issn:0258-8013.2003.10.036. (in Chinese)

[2] Wang Y, Williams K, Jones M, et al. CFD simulation methodology for gas-solid flow in bypass pneumatic conveying: A review[J].AppliedThermalEngineering, 2017,125: 185-208. DOI: 10.1016/j.applthermaleng.2017.05.063.

[3] Jenkins J T, Mancini F. Kinetic theory for binary mixtures of smooth, nearly elastic spheres[J].PhysicsofFluidsA:FluidDynamics, 1989,1(12): 2050-2057.DOI: 10.1063/1.857479.

[4] 刘阳, 陆慧林, 刘文铁, 等. 循环流化床多组分颗粒气固两相流动模型和数值模拟[J]. 化工学报, 2003, 54(8): 1065-1071. .DOI:10.3321/j.issn:0438-1157.2003.08.006.

Liu Yang, Lu Huiling, Liu Wentie, et al. Model and simulation of gas-solids flow woth wide size distributions in circulating fluidized beds [J].JournalofChemicalEngineering, 2003,54(8):1065-1071.DOI:10.3321/j.issn:0438-1157.2003.08.006. (in Chinese)

[5] 袁子规. 双组分鼓泡流化床内气固两相流动实验研究和数值模拟[D]. 哈尔滨:哈尔滨工业大学能源科学与工程学院, 2015.

[6] Pu W H, Zhao C S, Xiong Y Q, et al. Numerical simulation on dense phase pneumatic conveying of pulverized coal in horizontal pipe at high pressure[J].ChemicalEngineeringScience, 2010,65(8): 2500-2512.DOI: 10.1016/j.ces.2009.12.025.

[7] Savage S B, Jeffrey D J. The stress tensor in a granular flow at high shear rates[J].FluidMech, 1981,110: 255-272.DOI:10.1017/S0022112081000736.

[8] Lun C K K, Savage S B, Jeffrey D J, et al. Kinetic theories for granular flow: Inelastic particles in couette flow and slightly inelastic particles in a general flow field[J].JournalofFluidMechanics, 1984,140(1): 223-256.DOI:10.1017/S0022112084000586.

[9] Johnson P C, Jackson R. Frictional-collisional constitutive relations for granular materials, with application to plane shearing [J].JournalofFluidMechanics, 1987,176(9): 67-93.DOI: 10.1017/S0022112087000570.

[10] 胥宇鹏, 熊源泉, 周海军, 等. 水平管段高压超浓相煤粉输送特性的数值模拟[J]. 西安交通大学学报, 2012, 46(5): 38-43.

Xu Yupeng, Xiong Yuanquan, Zhou Haijun, et al. Numerical simulation on pneumatic conveying of dense phase pulverized coal in horizontal pipe at high pressure[J].JournalofXi’anJiaotongUniversity, 2012,46(5): 38-43. (in Chinese)

[11] Gidaspow D, Jung J, Singh R K. Hydrodynamics of fluidization using kinetic theory: An emerging paradigm : 2002 Flour-Daniel lecture[J].PowderTechnology, 2004,148(2): 123-141.DOI: 10.1016/j.powtec.2004.09.025.

[12] Syamlal M. The particle-particle drag term in a multiparticle model of fluidization[R]. Washington, DC, USA:EG and G Washington Analytical Services Center, Inc,1987.