基于CFD数值模拟的换热器管箱内流场分析

2018-06-07刘红姣黄剑川

刘红姣,黄剑川,路 平,晋 梅

(江汉大学 化学与环境工程学院 ,湖北 武汉 430056)

列管式换热器是石油化工、动力、冶金、制冷等行业广泛使用的热交换设备。换热器的管箱位于筒体的两端,其作用是把从进口管输送来的流体均匀分配到每根换热管,或是把从换热管内汇集起来的流体输送出去。在设计换热器时,一般假定从进口管输送来的流体经过管箱后均匀分配到每根换热管,但实际由于流通截面的突然变化,管箱内流体流动产生射流导致换热管内流体流速的差别较大,一方面会大大降低换热效率,一方面由于流速不同,管板上压力分布不均会导致管子与管板处发生冲蚀开裂,造成换热器泄露失效。现有文献中,如贺俊杰[1]、付磊[2]等多是对换热器壳程流场和温度场进行数值模拟研究,对于管程和管箱流场数值模拟研究不多,吴金星[3]研究了封闭锥形导流筒对管箱内流场和压力场的影响,刘红姣[4]研究了不同管箱直径、长度和流速下管箱内流场的分布情况。本文提出了三种不同半锥角的开式锥形导流筒结构,利用数值模拟的方法分析了不同导流筒对管箱流场和压力场的影响,模拟结果表明开式导流筒可以明显改善管箱内流场和压力场的分布。

1 物理模型与数值方法

1.1 几何模型与网格划分

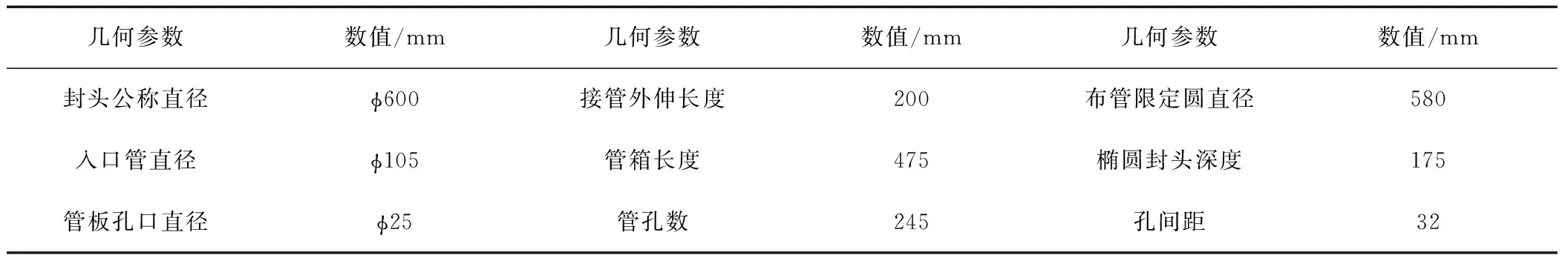

本文以单管程标准椭圆封头换热器进口管箱为研究对象,其换热器封头管箱的主要结构参数见表1。

表1 管箱几何结构参数

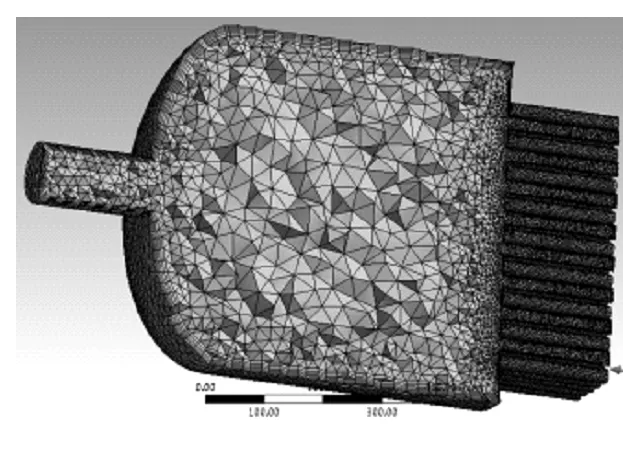

封头管箱三维模型如图1所示,由于管箱填充后产生的接触面较多,以及模型本身所带有的厚度给边界条件的设置带来诸多不便。在这里我们采用一种类似于"浇注"的画法,去掉模型的外壳,直接将模型中流体流动的轨迹表示出来,即将模型中充盈的流体画出,将管板处每一个流入管束的流体按照管子的外轮廓画出[5]。对于模型网格,本文采用Meshing划分网格,在Meshing平台上设置膨胀层,在截面突变和近壁处进行网格加密,在边界附近为六面体网格,而在其他区域则为四面体网格,如图2所示。

图1 管箱三维模型

图2 管箱网格模型

1.2 数值模拟方法和边界条件设置

对换热器管箱内流场和压力场的模拟计算中,本文选取单相流体模型,流场内流体为水,物性为常数,且为各向同性的均匀连续的介质,稳定流动,进口流速为4m/s,不考虑传热。运用标准的k-ε模型和标准壁面函数,采用SIMPLE算法求解,压强速度耦合关系,压强插值格式选用一阶的PRESTO格式,进口管、管箱和管板的壁面均采用无滑移边界条件[6]。

2 换热器管箱管板上流场分布模拟分析

目前在工程实际中,为了避免高速流体直接冲刷管子与管板,改善流体在管箱内的分布,常采用防冲板结构,对于改善流体分布不均匀性有一定的效果,但是流动阻力很大。本文提出了一种开式锥形导流筒,如图3所示。一部分流体从中间的环形结构直接流出,沿导流筒分散到管箱,一部分流体沿着倾斜的导流板向四周扩散。为了了解加装导流筒后进口管箱内流场分布情况,采用数值模拟的方法模拟了管箱内流场和压力场的分布,结果表明,锥形导流筒的位置和长度对流场分布影响不大,但半锥角的大小对管箱流场分布的影响较大。本文选取锥形进口截面为管箱面积的三分之一,半锥角为30°,45°,60°三种不同锥角的开式导流筒的模拟结果与普通管箱内流场和压力场进行了对比分析。

图3 导流筒结构示意图

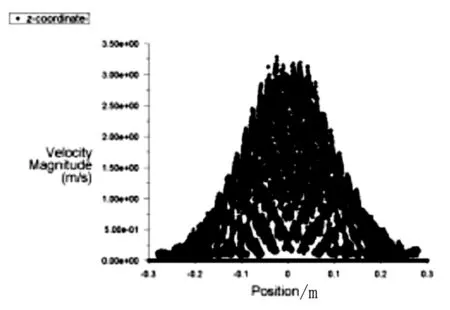

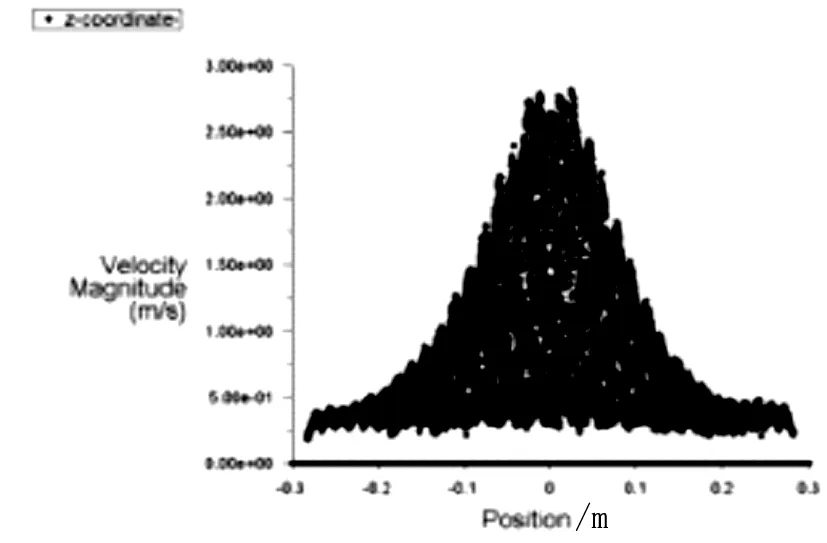

为了更清楚显示导流筒对流场的影响,我们将管板上流场分布云图中流体质点提取出来绘制成散点图,从散点图4的形状可以清楚地看到,无导流结构的管板中心处,低速段流体质点分布少,大部分流体质点都集中在中高速段,管板边缘的流体质点基本全部集中在低速段。图5、图6和图7均为有导流筒时管箱内流场分布的散点图,对比图4就可以发现,装有导流结构时,管板中心处低速流体质点数明显增多了,而且整个低速的速度平均值提高了。对比三种不同的导流结构可以看出,60°和45°锥角平均速度高于30°锥角,但是60°半锥角导流筒流体在管板上分布更均匀。从流场散点分布图来看,60°半锥角导流筒对流场的均匀性来说效果最好。

图4 无导流结构管箱内流场分布散点图

图5 30°半锥角导流结构管箱内流场分布散点图

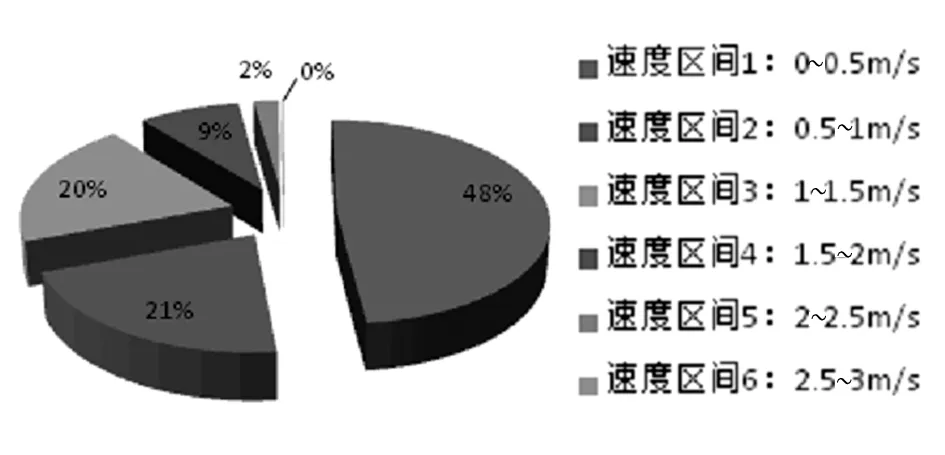

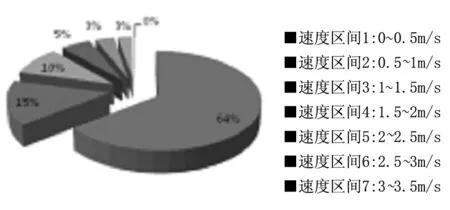

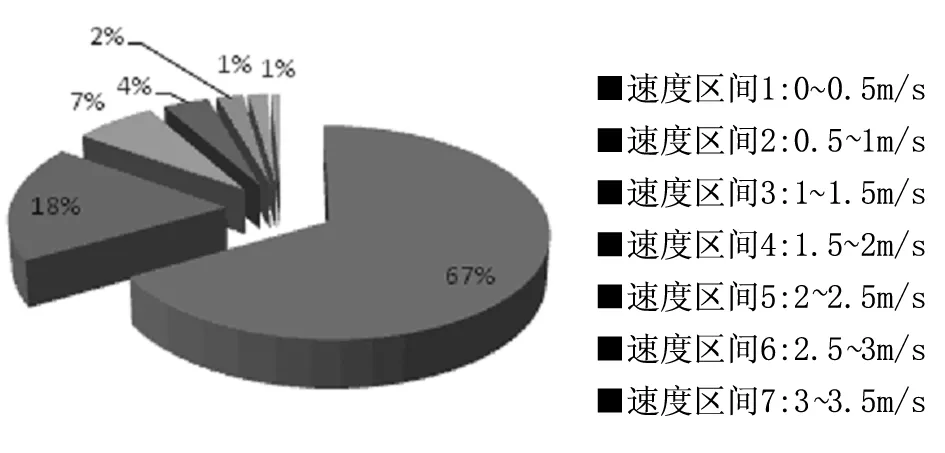

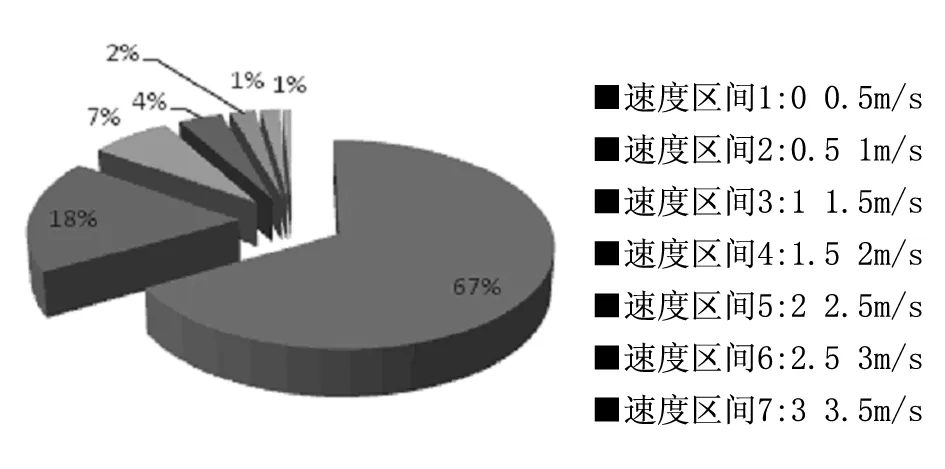

为了让流体质点分布情况更直观,更具体,我们按照速度区间分布和流体质点数,将流体质点提取后绘制成饼状图,如图8~图11。从饼状图可以看出,加装导流筒后,低速范围内( 0~0.5m/s)的流体质点数从百分之四十几增加到了百分之六十几,而速度为0~1m/s的流体质点数从百分之二十几降低到了百分之十几,而速度为1~1.5m/s的流体量从百分之二十降低到百分之七左右,速度的均匀性明显增加。但是饼状图对于不同半锥角的管箱而言差别并不大,主要原因在于其给出的是速度区间,不同的半锥角在不同的速度上质点分布会有所不同,但是在某一速度区间内其总的质点数差别并不大。饼状图充分说明了加装导流筒对流场分布均匀性的影响是比较大的,管箱内流场的均匀性增强和平均速度的提高,有利于提高整个换热器的换热效果。

图6 45°导流结构管箱内流场分布散点图

图7 60°导流结构管箱内流场分布散点图

图8 无导流筒管板截面速度区间分布饼状图

图9 30°导流结构管板截面速度区间分布饼状图

图10 45°管板截面速度区间分布饼状图

图11 60°导流结构管板截面速度区间分布饼状图

3 换热器管箱压力场场数值模拟分析

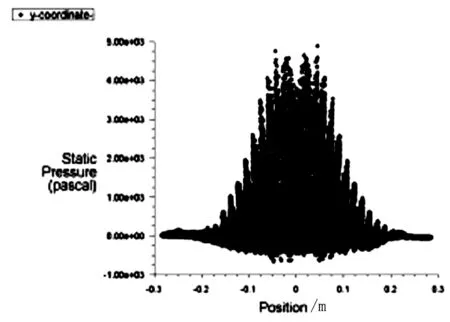

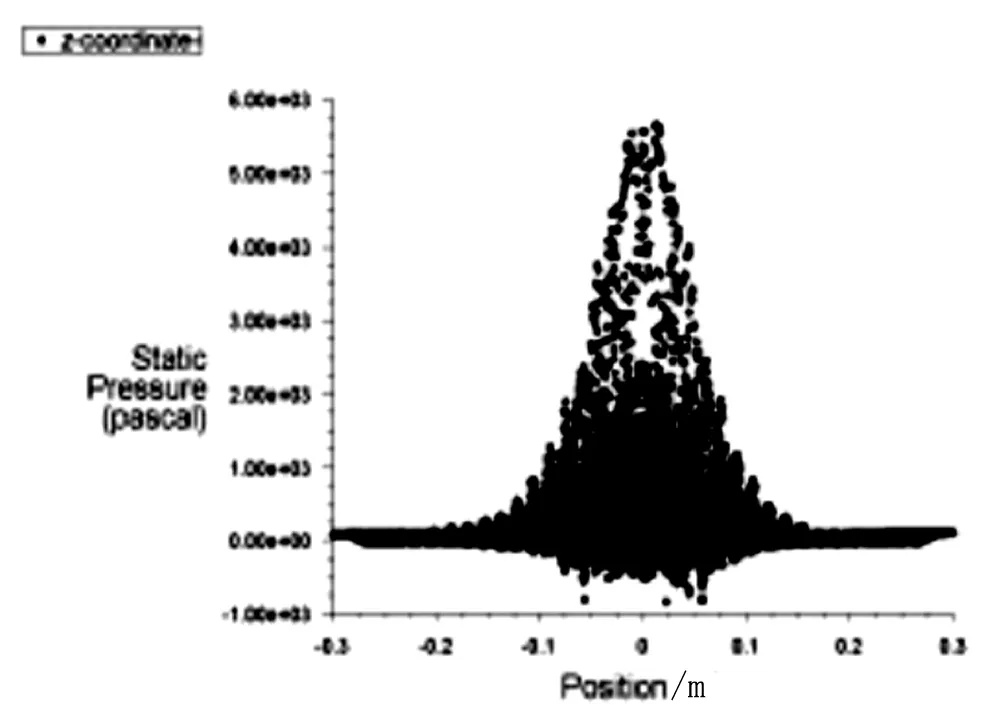

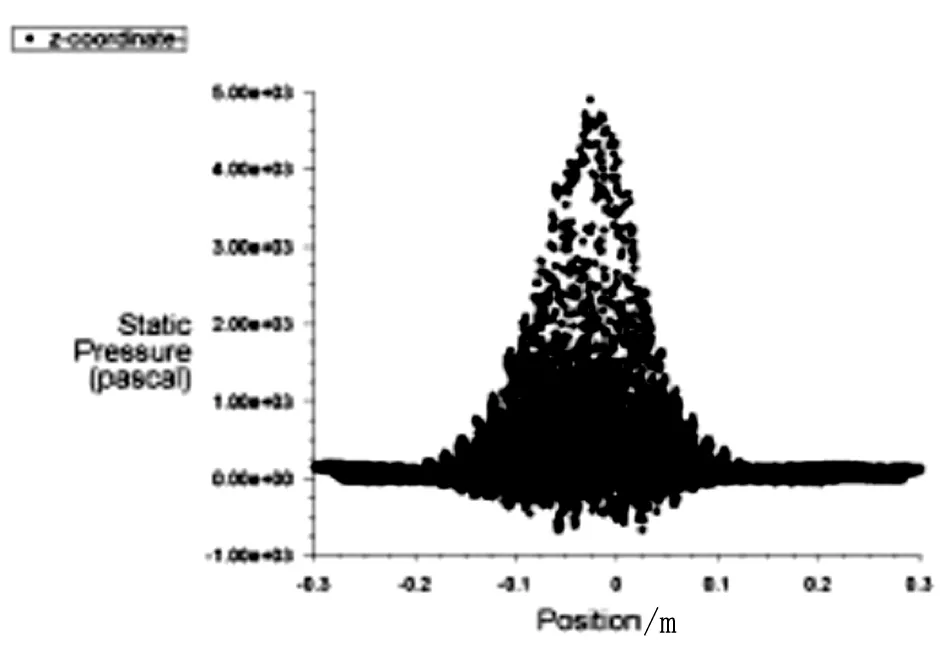

当流体更均匀的分布于管板上时,管板上压力分布也会相对更均匀。从散点图12的形状可以清楚地看到,无导流结构的管板中心处压力从负压到4000Pa左右都有分布,管板边缘的压力基本处于1000Pa左右,即管板不同部位压力差较大。加入导流结构后,管板中心区域高压流体的量明显减少,而流体质点压力也在3000Pa以下,大部分流体质点压力位于1500Pa左右,也有一部分流体处于负压状态,管板边缘的压力基本还是处于1000Pa左右。整个管板上负压流体的量和高压流体的量都减少了,中低压流体所占的比例增加,管板整体受压趋于均匀。从图13、14和15可以看出,导流筒半锥角的大小对压力分布的影响不大。加装导流筒明显改善了管板的受力状况,有效削弱了正对进口管的管子与管板连接接头流体的冲蚀作用,可延长换热器的使用寿命。

图12 无导流筒管板截面压力分布散点图

图13 30°导流筒管板截面的压力分布散点图

图14 45°导流筒管板截面压力分布散点图 、

图15 60°导流筒管板截面的压力分布散点图

4 结论

本文通过对管箱流场和压力场的数值分析发现,没有导流筒时,高速流体主要集中在正对进口管的射流区,该处也是压力最高的地方,压力高达4000Pa,而在管板周边流体速度急剧下降,压力降到0压以下,管箱内流场和压力场分布很不均匀。安装了开式锥形导流筒后,明显改善了管板上流体速度和压力的均匀性,其中加装60°半锥角导流筒时流体在管板上分布更均匀,百分之六十几的流体处于同一速度区间,半锥角的大小对压力分布影响不大,但加装导流通后压力也从4000Pa降低到3000Pa以下。

[1] 贺俊杰,魏志辉.基于ANSYS-CFX的换热器壳程流场的数值模拟研究[J].北华航天工业学院学报,2016,26(1):9-11.

[2] 付 磊,曾焱林,唐克伦,等.管壳式换热器壳程流体流动与传热数值模拟[J].压力容器,2012,29(5):36-41.

[3] 吴金星,魏新利.换热器进口管箱流场的数值分析与应用[J].化工进展,2003,22(6):89-91.

[4] 刘红姣,王 钦,路 平,等.管壳式换热器进口管箱流场数值模拟分析[J].江汉大学学报,2017,45(2):173-178.

[5] 段中喆.流体分析与工程实例[M].北京:电子工业出版社,2015:17.

[6] 郑力铭.ANSYS Fluent 15.0 流体计算从入门到精通[M].北京:电子工业出版社,2015:115.