л形补偿器的设计和应用实例

2018-06-07侯珍珍

侯珍珍

(中海油石化工程有限公司,山东 济南 250010)

管道的热补偿[1]可通过自然补偿或采用补偿器两种,自然补偿的工作原理是用刚性较小的回折管的挠性变形来补偿两端直管部分的热伸长量,通常生产装置中首先从管道布置上考虑自然补偿,但是自然补偿时添加的轴向活动支座妨碍管道横向位移使得自然补偿时各臂长度宜≤25m,弯曲应力≤80MPa[2],对于自然补偿无法满足应力需求或无法实现自然补偿的管道则需选择合适的补偿器。л形补偿器由于结构简单、运行可靠、投资较少成为补偿器设计的首选,如何准确合理安全布置л形补偿器值得探讨。文章以某工程设计中导热油管道为例,探讨л形补偿器布置。该管道设计数据见表1。

表1 管道设计参数表

1 管道的热伸长量[1]

热伸长量是指由于介质的热作用引起化工管道热伸长,热伸长量是管道热补偿器的设计依据之一。上述管道在该温度范围的管道热膨胀系数а=13.10X10-4[cm/(mo℃)],弹性模量Et=1.673×105MPa,其热伸长量[1]:

ΔL=Lа(t2-t1)=105×13.10×10-1X(335-20)≈43.3cm

若两端固定管道不能自由伸长,由热伸长产生的管道内应力:

σt=EtoΔL/L=1.673×105×43.3×10/(105×103) ≈690MPa>92 MPa

且此时管道传给固定点的力:

F=σt·A=σtoπs(DO-S)= 690×3.14×9.53×(355.6-9.53)=7.15×106(N)

可见,上述管道的热膨胀产生的内应力远远超过钢材的许用应力,并同时对管道两端的固定支架产生很大的推力,在这种情况下需要考虑管道的热补偿。

2 管道的л形补偿器

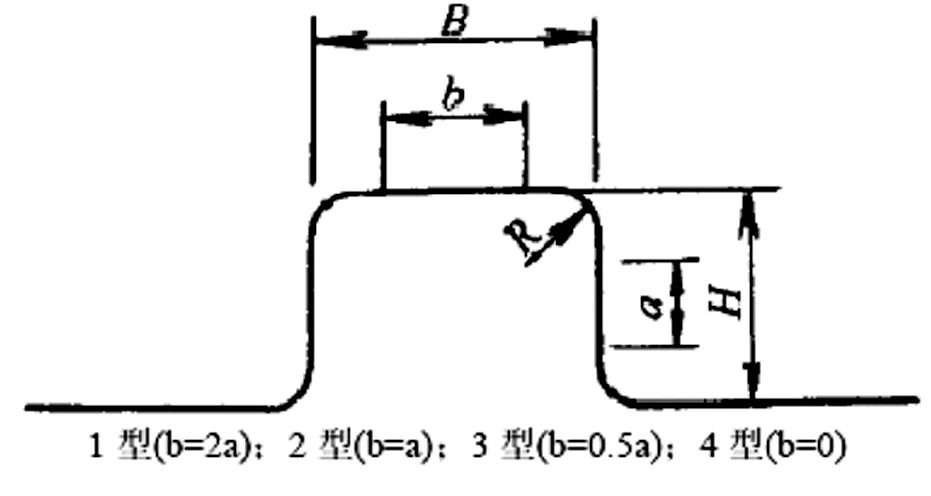

化工管道设计中常用的补偿器有套管补偿器,L形补偿器,Z形补偿器,л形补偿器,T形补偿器,波形补偿器等,其中л形补偿器因其结构简单,制造方便,轴向推力较小,运行可靠且严密性好,不需要经常维修等在化工管道设计中应用最广泛。л形补偿器用优质无缝钢管制成,当DN≤150mm时,用冷弯法制作;当当DN>150mm时,用热弯法制作,л形补偿器由四个90°弯头组成(弯头半径为1.5倍公称通径),有四种类型[3],如图1。

图1 л形补偿器的类型

长距离管线要用固定点将管系分成若干可独立膨胀的固定管段进行柔性设计。选择固定点注意要使管段的热伸长量不超过管托长度和补偿器的允许补偿量且保证管道产生的推力不超过固定点所能承受的允许推力值。л形补偿器设置在两固定点中部时补偿效果最好,当无法实现时,补偿器距离固定点的距离不宜小于两固定点间距的三分之一[1-4]。л形补偿器两侧通过设置导向支架来防止管道横向位移过大,导向支架一般设置在距离л形补偿器外伸臂30~40倍公称通径长度的位置上,但弯头、分支处不设导向架,最终应按照现场自然条件、管道特性及应力分析结果确定。

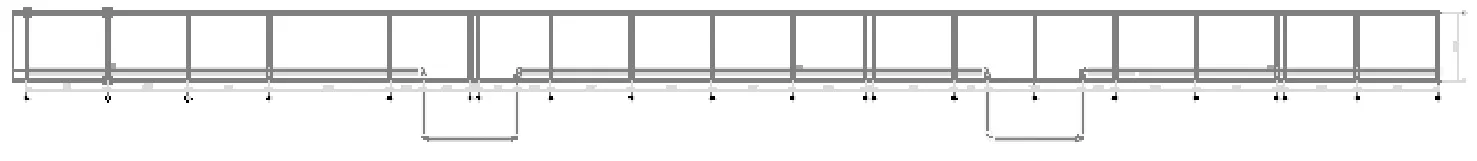

针对上述管道的实际情况设置了三个固定点将管道分成两段可独立膨胀的管段,并借助装置结构框架的沉降缝,将л形补偿器设置在沉降缝处,如图2。

图2 л形补偿器设置实例

3 管道的应力分析

为了更准确的计算管道的内应力及支架受力情况,采用CAESAR II软件,对上述整个管线的受力情况进行分析模拟。管道模型如图3。

由图分析可见,通过设置л形补偿器H=7M,B=7m可使管道热膨胀产生的内应力控制在钢材的许用应力范围之内,并

且将管道产生的推力控制在固定点所能承受的允许推力值范围之内。

4 л形补偿器弯管曲率变径及外伸臂变化对其本身应力及固定支架推力的影响

当管道受热伸长时,л形补偿器左端固定点与补偿器之间的管段向右延伸,右端固定点与补偿器之间的管段向左延伸,补偿器被弯曲而变形,从而使管道热伸长量得到补偿,通常л形补偿器热伸长的补偿能力可达400mm。研究发现,弯管曲率变径及外伸臂的变化对л形补偿器本身结构应力场[5]的影响有一定规律。对上述导热油管道的л形补偿器受力区域利用ANSYS进行网格划分,可知当弯管曲率半径分别取1.5R,2R,2.5R时应力场分布情况不同,随着曲率半径增大,л形补偿器应力值分布区域逐渐扩大,应力集中现象减弱。即在产生相同应力值的前提下,当曲率半径为1.5R时,弯管处的应力集中现象最显著,当曲率半径为2.5R时,应力集中现象减弱。这是因为л形补偿器通过发生弹性形变来吸收管道的轴向荷载,对于弯管曲率半径较大的补偿器,其在发生形变时的转矩较长,因此承受应力的能力较强,受到应力影响引起的形变程度较小,因而应力值分布区域较大。因此,在产生相同应力值时,弯管曲率半径较小的补偿器所体现出的应力集中现象更明显。

此外,在产生相同应力值的前提下,当固定弯管的曲率半径只改变外伸臂的长度时,应力场分布情况不同。随着外伸臂长度的增加,受应力影响范围扩大,应力集中区域变得明显,且应力集中区域产生的应力值增大。这是因为,外伸臂的长度增加使得补偿器在承受轴向应力时轴向的刚度下降。当外伸臂较小时,补偿器沿轴向的整体刚度较高,承受轴向应力能力较强,发生形变的程度较小;当外伸臂加长时,补偿器沿径向的转矩增加,当承受相同的应力值时发生形变的程度增大,从而对补偿器的应力场产生较大影响,产生较高应力集中区域。

5 石化装置管廊上管道л形补偿器设计要点

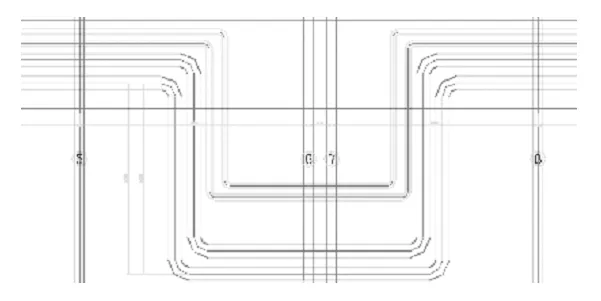

化工装置中管道数量巨大,应首先根据装置内管道数量和走向,对管廊层数和宽度进行设计和分配,一般公用工程管道布置在管廊上层,工艺管线布置在下层。蒸汽和导热油等高温需要热补偿的管道要布置在管廊外侧,以便设置л形补偿器。л形补偿器的位置及尺寸最终通过管道应力计算确定。对于同层管廊的多个л形补偿器要统一规划,尽量集中设置,统一设计支架。温度较高、热伸长量较大的管道布置在管廊外侧,温度稍低、热伸长量稍小的管道布置在管廊内侧,某氯化吡啶生产装内管廊上л形补偿器集中设置如图3。

值得注意的是分支管不要从л形补偿器上引出;在靠近л形补偿器两侧的直管上引出支管时,不应妨碍主管的变形和位移,且因主管热膨胀引起的支管引出点的位移在支管能承受范围之内。此外,补偿器应采用无缝钢管制作,焊接管道在反复受变动荷载作用下易开裂,焊接管仅能用于低压(≤5/cm2)化工管道上。在计算固定架的推力时不应将固定点分成几个管系分别计算,而是应将所有相关管道作为一个统一的、完整的管系整体计算。另外,π型补偿器安装时一般做预拉伸,当介质温度小于250℃时,拉伸值为计算热伸长量的50%,当介质温度250~400℃时,拉伸值为计算热伸长量的70%。在л形补偿器安装过程中,还要考虑水压试验状态下的受力情况,重点检查补偿器的支吊架布置是否符合设计要求,支吊架焊接是否达到设计要求,并随时观测补偿器的变化,防止管道失稳造成补偿器变形而失去原有作用。

图3 多个л形补偿器集中设置实例

6 结语

综上所述,进行管道л形补偿器设计时,首先根据装置结构框架实际情况及管径确定初步管道固定点位置及补偿器型式,然后根据固定支架间距计算管道热伸长量,最后通过CAESAR II软件确定详细的л形补偿器尺寸及固定架受力情况,与此同时根据应力计算结果优化管道走向,设置安全合理的管系布置,节省工程投资,确保管系经济安全可靠运行。

[1] 《动力管道设计手册》编写组.动力管道设计手册[M].机械工业出版社,2006.

[2] 王明生.天然气管道补偿器的选择和应用[J].上海煤气, 2004 (4) :21-23.

[3] 宋岢岢.压力管道设计及工程实例[M].化学工业出版社,2015.

[4] 宋岢岢.工业管道应力分析与工程应用[M].中国石化出版社,2011.

[5] 孙亚丹,马贵阳.长输管道л形补偿器的应力场分析[J].当代化工,2017,46(7):1440-1443.