轻量型食品装备多界面管材塑性成型工艺有限元模拟

2018-05-31朱成俊ZHUChengjun

朱成俊ZHU Cheng-jun 王 景

(1. 河南工业职业技术学院,河南 南阳 473009;2. 武汉理工大学机电工程学院,湖北 武汉 430070)

随着经济的发展,食品工业进入到一个蓬勃发展的阶段,食品工业的发展也带动了食品机械工业的发展。随着大众生活水平的提高,越来越多的食品加工设备来到了人们生活中,榨汁机、豆浆机、面条机等。许多设备设计之初是为了工业化量产,不符合家用需求,但设备原理不变,用更为轻便的材料将工业设备小型化成了研究热点,设备管件塑性方法近几年得到了大量的关注[1]。

在创通领域中,管材塑性工艺研究需要数次重复,直至产品完全定型,研发时间长、成本高、难度大,不适用于现阶段机械设备高速发展的需要[2]。随着计算机技术的发展,现阶段主要采用有限元模拟的方式重复管材塑性研究,能够大幅度缩短研发时间,降低研发成本[3]。本研究拟采用DEFORM数值模拟软件对多界面管材的塑性成形工艺进行研究,对轻量级食品装备管材性能的研发过程进行详细的介绍,方便同类型研究者进行参考,为加速中国高端装备制造业发展做出贡献。

1 多界面塑性成型方法

1.1 工艺方案的确定

此次模拟是对家用食品机械轴头进行研究,轴头由锥形连接多个不同直径的阶梯管组成。加工的原料是由矩形与圆形共同组成的圆管,见图1。

图1 轴头所用的毛坯

Figure 1 The blank used for the shaft head

温挤压,冷整形,是本研究所用的成形工艺。温挤压的目的是按照主要尺寸成形出轴头的形状,这一步主要是分配材料的体积。其后再通过冷整形对轴头形状进行细致的处理[4]。经过细致处理后,轴头的精度可以达到单用冷挤压工艺成形所能达到的精度。并且该工艺后序加工步骤少,且可直接应用到食品机械产品中,所选用的设备吨位低,适用于大批量生产[5]。

1.2 轴头挤压常见问题及解决方案

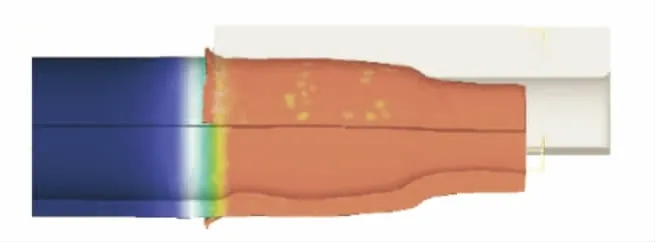

材料折叠、飞边、堆积缺陷,见图2。形成该缺陷的原因可能是模具尺寸设计不合理、温度较高或者摩擦系数偏大,金属不能及时向自由端流动,从而导致缺陷的产生。本研究主要通过修改模具尺寸来解决该问题。

图2 温挤压常见缺陷Figure 2 Warm extrusion common defects

挤压件与模具定径区充不满,有间隙,见图3。材料的屈服强度、磨具的摩擦系数和锥角都会影响间隙的大小。本研究通过改进优化温挤压模来解决该问题[6]。

图3 温挤压间隙充不满Figure 3 Warm squeezed gap

固定端镦粗现象的出现,见图4。图4是经过冷整形处理后的轴头。但是其并未与磨具完全贴合,挤压的过程还未达到要求,从而导致镦粗现象在固定端的出现。因此,对于挤压件的温挤压变形量设置,要尽量贴近最终的尺寸要求,这样才能够达到较好的成形效果。

图4 固定端镦粗Figure 4 Fixed end upsetting

1.3 有限元模拟

有限元模拟过程中涉及2个模型,分别为模具和管坯[7]。模具所用的材料为5CrNiMo,在对称边界条件设置时选择刚形体。管坯所用的材料为SAE1527,在对称边界条件设置时选择塑性体。对于模拟部位的选取,是根据轴头的对称性特征和圆管来选择的[8]。本研究在有限元模拟中选取圆管及模具的1/4进行模拟,按照成形方式设定挤压速度为30 mm/s,摩擦系数为0.05,管坯和挤压模热传递系数为模拟默认值。

由于DEFORM没有建模功能,为了能在短时间内模拟出来,本研究在前处理中将模具与管坯在CATIA中配置好,调整好定位。然后把管坯和挤压模分别以STL格式储存,最后将数据导入至DEFORM,其中挤压模拟的起始定位情况见图5。

2 试验过程和数据分析

模拟参数影响着模拟的结果和最终效果,因此对模拟参数的研究十分必要。在塑性成形过程中有3个主要的模拟参数,挤压速度、加压时加热温度以及摩擦系数。其中挤压速度对于成形的影响并不显著,但另外2个参量都会严重影响模型成型。为了让轴头成形的结果更为准确,本研究对温度和摩擦系数进行了具体研究。

图5 有限元模型Figure 5 Finite element model

2.1 温度对挤压成形效果的影响

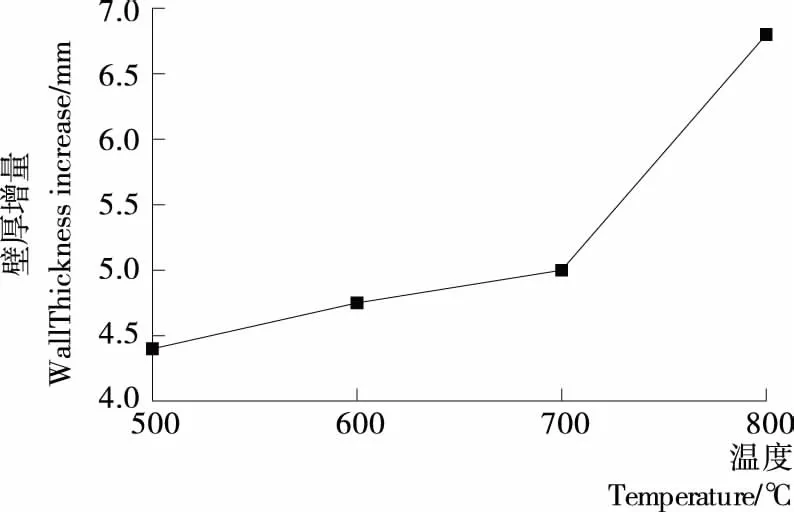

在温度对挤压成形的效果模拟中,分别取500,600,700,800 ℃作为研究对象,其他条件和参数保持一致。

图6为温度对壁厚增量的影响。从图6中可以看出,随着温度的升高,管坯壁厚也随之增加。并且在500~700 ℃时,管壁厚度的增加速度并不剧烈,但在700~800 ℃时,厚度增加的速度急剧上升。由于管坯内径处于自由状态,在500~800 ℃时钢的塑性随温度升高而增加,金属在径向加速流动,从而引发管壁厚度的剧烈变化。

图6 温度对壁厚增量的影响Figure 6 Influence of temperature on wall thickness increment

图7为分析端部翘曲受温度影响的变化情况。从图7中可以看出,随着温度的增加,端部内径的数值有微小下降,但是变化并不明显。由此可以说明端部翘曲受温度影响很小。

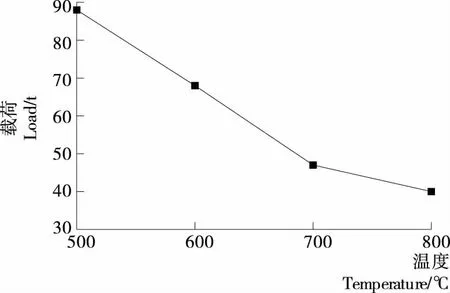

图8为温度对载荷的影响。从图8中可以看出,载荷随着温度的升高而显著降低。

图7 温度对端部内径的影响Figure 7 Temperature effect on the inner diameter of the end

图8 温度对载荷的影响Figure 8 Temperature effect on the load

考虑到较小的载荷可以减少模具的磨损降低生产成本,但温度过低金属材料的塑性不好,温度过高可能会使金属材料发生堆积,严重的可能会导致折叠。所以依据试验结果得出:温度的增加会使管壁厚度增加,载荷降低,但对端部内径无影响,选取温度700 ℃作为最终成形模拟的参数。

2.2 摩擦系数对挤压成形效果的影响

在摩擦系数对挤压成形效果的模拟中,分别取0.00,0.05,0.10,0.15作为研究对象,其他条件和参数保持一致。

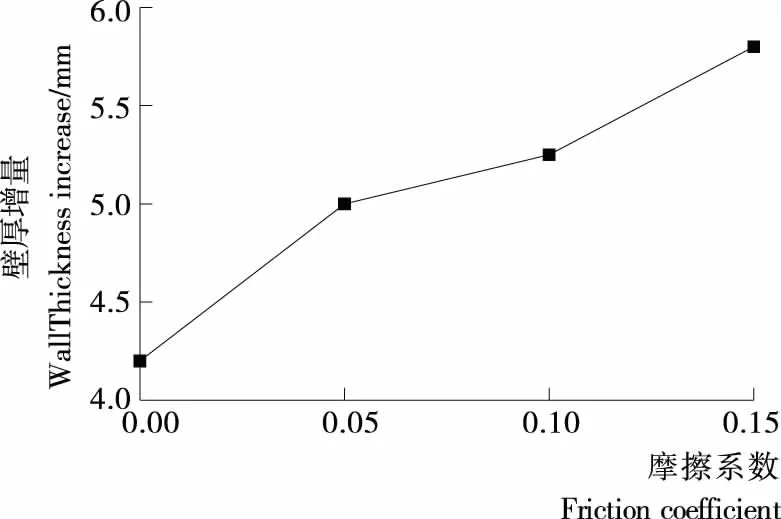

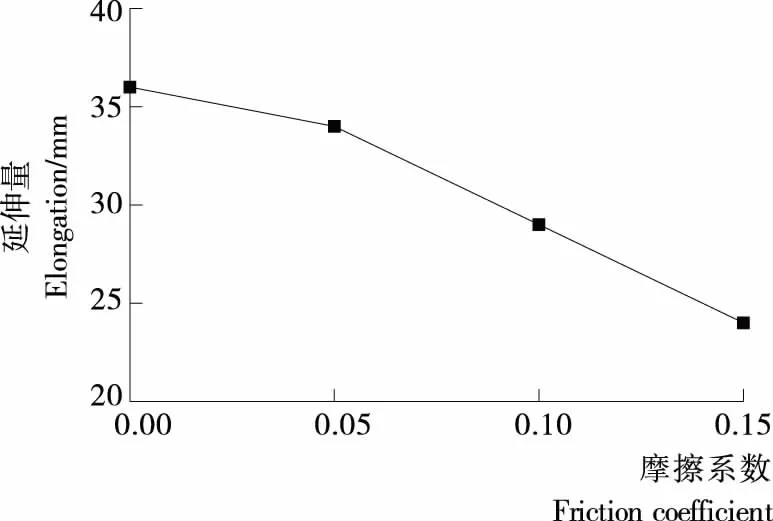

图9与图10分别为摩擦系数对壁厚增量以及延伸量的影响。随着摩擦系数的增加,管壁厚度增加十分明显,同时导致伸长量明显减小。这是由于管坯内壁没有模具的限制,金属的径向流动不受摩擦系数影响,从而壁厚增加。但金属的轴向流动受摩擦系数的影响,摩擦系数增大,流动受阻也增大,从而使得延伸量减小。

图9 摩擦系数对壁厚增量的影响Figure 9 Influence of friction coefficient on wall thickness increment

图10 摩擦系数对延伸量的影响Figure 10 Effect of friction coefficient on elongation

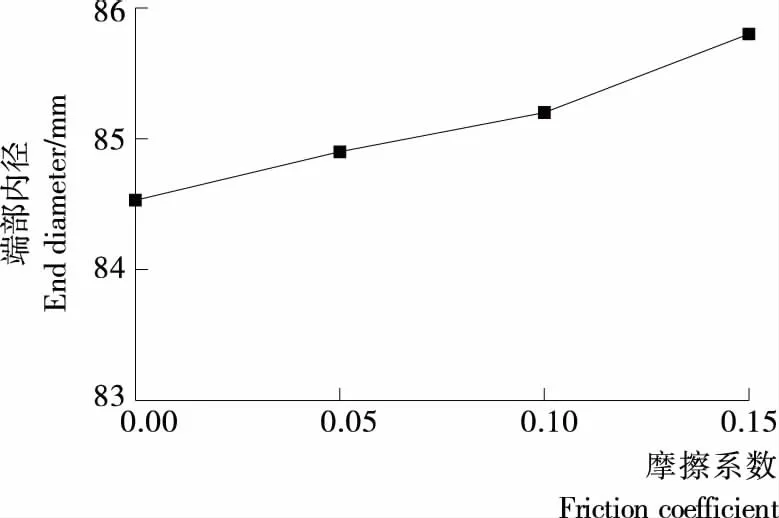

图11为端部内径受摩擦系数影响的变化曲线。由图11可知,随着摩擦系数的增加,端部内径也随之增大,从而使得翘曲程度加剧,可能是金属的径向和轴向流动受摩擦系数的影响不一致导致的。管材翘曲会因材料内外部流动的不均衡而变化明显。虽然管坯前部是翘曲出现的主要部位,材料内外流动不均,管材的翘曲程度会非常明显。虽然翘曲出现的区域位于管坯前部,且出现范围较小,对于轴头成形并没有太大影响,但是还是应该尽量避免翘曲的出现,减少摩擦,选择性能较好的润滑剂对管坯表面进行处理。

图11 摩擦系数对端部内径的影响Figure 11 The effect of friction coefficient on the inner diameter of the end

图12为摩擦系数对载荷的影响。从图12中可以看出,载荷随着摩擦系数的增大而增大。较小的载荷可以减少模具的磨损,降低生产成本,因此在成形过程中应尽量控制摩擦力,减小阻力。

图12 摩擦系数对载荷的影响Figure 12 Effect of friction coefficient on load

考虑到摩擦系数的增大,会使得管壁厚度、端部内径和载荷都依次增加。因此,在管壁厚度可以达到要求的情况下,应在成形过程中尽量减小摩擦系数,从而减少管材翘曲程度和模具的磨损。

3 结论

以轻量小型食品装备中的机械轴头为研究对象,确定了轴头多界面管材的塑性成形工艺,即温挤压和冷整形。研究了轴头在成形中常见的三类缺陷问题,分别对三类问题产生的原因进行了分析,并提出了相应的解决方案。最后,通过有限元模拟技术,分别研究了温度和摩擦系数对轴头挤压成

形效果的影响。研究表明,管坯的壁厚随着温度的增加而增加,随着摩擦系数的增大而增加;翘曲程度随着摩擦系数的增大而增加;载荷随着温度的增加而降低,随着摩擦系数的增大而增大。本研究提出针对食品机械多界面管材的塑性成形工艺,管件设备能够同时满足加工工艺中冷挤压与温挤压结合的特点,材料本身质量轻,成本低,便于加工,可满足家用面条机、和面机、食物料理机等食品机械需求。

[1] TRABELSI O, MALVM, MENAT A, et al. Simulation of swallowing dysfunction and mechanical ventilation after a Montgomery T-tube insertion[J]. Computer Methods in Biomechanics & Biomedical Engineering, 2015, 18(14): 1 596-1 605.

[3] ENDO S, MIZUTA K, TAKAHASHI G, et al. The effect of ventilation tube insertion or trans-tympanic silicone plug insertion on a patulous Eustachian tube[J]. Acta Oto-Laryngologica, 2016, 136(6): 551-555.

[4] PENG L F, XU Z T, FUM W, et al. Forming limit of sheet metals in meso-scale plastic forming by using different failure criteria[J]. International Journal of Mechanical Sciences, 2017, 120: 190-203.

[5] BONET J, BHARGAVA P, WOOD R D. Finite element analysis of the superplastic forming of thick sheet using the incremental flow formulation[J]. International Journal for Numerical Methods in Engineering, 2015, 40(17): 3 205-3 228.

[6] BREPOLS T, VLADIMIROV I N, REESE S. Numerical comparison of isotropic hypo-and hyperelastic-based plasticity models with application to industrial forming processes[J]. International Journal of Plasticity, 2014, 63: 18-48.

[7] HAN Z W, HU Q C, ZHANG Z H, et al. Strain analysis in advanced tool forming process with spline finite strip (SFS) method[J]. Ironmaking & Steelmaking, 2013, 40(6): 413-419.