厚壁管材壁厚均匀性问题的分析与对策

2018-07-27王国亮李进喜天津钢管集团股份有限公司天津300301

王国亮,李进喜(天津钢管集团股份有限公司,天津300301)

0 引言

随着工艺技术水平的提高与新装备的开发,无缝钢管生产的规格范围不断扩大,厚壁钢管壁厚精度问题成为制约产品成材率的关键。结合加热、穿孔工艺调整,通过改进定心工艺,采用管坯通体定心技术,实现了厚壁管管体壁厚高精度控制与产品成材率提高2.2%~5.1%。

1 存在问题

随着工艺技术的发展,钢管管坯定心工艺实现了由管坯单端定心,管坯两端定心到碳钢管坯自定心技术的跨越,钢管壁厚精度的控制能力逐步增强[1-2]。但是,厚壁钢管生产工艺存在其特殊性,在相同定心条件下仍存在壁厚不均问题,亟待定心技术的新进展。

如图1所示,厚壁钢管壁厚不均主要是指在同一截面上壁厚最薄点、最厚点与名义壁厚偏差较大的现象,其中图1(a)为正常的壁厚均匀成品管,而图1(b)则出现 Smax与 Smin,即壁厚不均问题[3-4]。

图1 钢管壁厚均匀性示意图

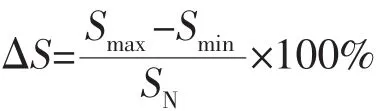

壁厚均匀性计算公式如下:

式中,Smax为钢管截面上壁厚的最大尺寸;Smin为钢管截面上壁厚的最小尺寸;SN为钢管壁厚的名义尺寸。

2 机理分析

厚壁管生产工艺流程为:EAF→LF→VD/RH→CCM→冷却→管坯检验→管坯加热→穿孔→轧制→定径/张减→冷床→锯切→矫直→探伤→交库,其中,对壁厚均匀性产生影响的主要工序包括管坯准备、管坯加热和管坯穿孔,在加热管坯合格的条件下,应避免由穿孔工艺参数调整差别[2-7]。

2.1 管坯准备

无缝钢管管坯准备包括管坯直度、椭圆度与管坯定心。在相同的直度与椭圆度条件下,管坯定心直接影响着钢管壁厚均匀性。

钢管定心是指在使用管坯轧制钢管时,当管坯进入斜轧穿孔之前,在管坯前端面中心设置一定直径和深度的圆孔。在管坯咬入过程中,穿孔顶头可快速对准圆坯位置,使顶头顺利穿入圆坯,并使管坯金属在顶头圆周均匀流动,最终得到壁厚均匀性高的毛管。但是,在管坯前端没有设置中心孔时,穿孔顶头与管坯前端面接触点存在随机性,顶头穿入圆坯时,大多成偏心状态,毛管管壁不均,因此,轧制出的成品管亦存在壁厚不均以及内折问题,造成成品钢管切头尾中废率增高,成材率降低。

厚壁管成品检验结果表明,在定心状态下,钢管端部壁厚均匀性较好,但是管体壁厚均匀性存在精度偏低问题,分析认为管坯定心有效提高了钢管端部精度,但对管体壁厚精度的提高作用较弱。

2.2 管坯加热

在管坯穿孔前,无缝钢管圆管坯需要进行高温加热,而加热温度不均则是影响钢管壁厚均匀度的主要因素,影响管坯加热均匀性的因素包括加热温度、加热速度和加热时间。

加热温度指管坯经过环形炉加热后管坯出炉的表面温度;加热速度指管坯表面升温速度,在环形炉加热最终阶段,需要在高温状态下均热保温,目的在于减小坯料表面与中心的温差,使管坯温度更加均匀;加热时间指加热管坯至目标温度所需时间,管坯的加热时间直接影响产量和质量,加热时间过短易导致管坯加热不均匀。

在生产过程中,应根据毛管规格适当调整加热工艺制度,对于厚壁成品管,因其毛管规格较厚,应在保证温度满足穿孔轧制工艺所需温度的条件下,尽量延长管坯均热保温时间,提高管坯温度均匀性。

2.3 穿孔工艺

在加热管坯合格的条件下,应避免由穿孔工艺参数调整而导致的毛管壁厚不均问题,其中,壁厚不均问题的主要影响因素有以下两种情况:

(1)穿孔机轧制中心线不正、顶头前压下量太小易导致壁厚不均问题产生。

(2)在轧制过程中定心辊打开过早、定心辊调整不当以及顶杆抖动等造成的壁厚不均。

在相同管坯规格条件下,毛管壁厚的增加需要顶头尺寸的减小,因此,导致顶杆尺寸的减小。较小直径的顶杆,在强大的管坯反向作用力下容易失稳而抖动。为了预防壁厚不均问题的产生,主要措施包括:高精度调整穿孔工艺参数,同时,准确调整定心辊打开时间,不可过早打开定心辊,以减轻顶杆抖动问题。

3 对策分析

壁厚均匀性问题主要影响因素包括管坯准备(定心)、管坯加热及穿孔工艺,依据其不同的作用机理,改进厚壁钢管壁厚均匀性主要措施包括:

(1)管坯加热工序:在管坯加热过程中,延长保温时间,提高管坯温度均匀性。

(2)轧制工艺调整:正确设定穿孔工艺参数,同时,准确调整定心辊打开时间,不可过早打开定心辊,以减轻顶杆抖动问题。

(3)定心孔改进:改进定心孔几何尺寸参数,延伸定心孔作用范围。如图2所示,采取加延长心孔尺寸的技术改进,其中,定心孔尺寸图2(a)为50 mm,图 2(b)为 150 mm,图 2(c)为 500 mm,定心孔直径为Φ55 mm,管坯规格为Φ251 mm,采用单端定心工艺。

图2 定心孔尺寸改进

4 试验结果

4.1 试验1

根据成品壁厚均匀性目标,采用Φ251 mm管坯进行试验,试验钢种为20#,成品规格Φ245 mm×30 mm。

4.1.1 管坯准备

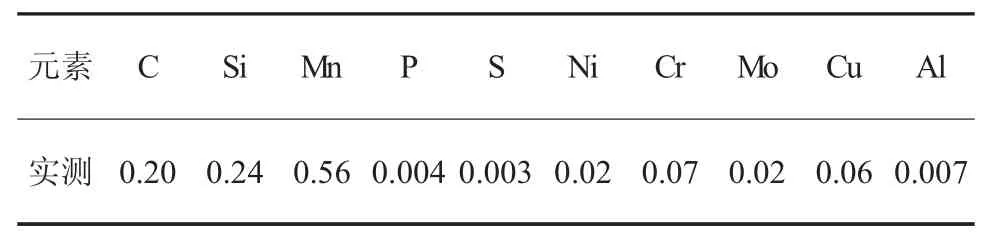

钢种:20#;管坯直径:251 mm;管坯长度:3 850mm。化学成分如表1所示。

表1 20#钢化学成分 (wt%)

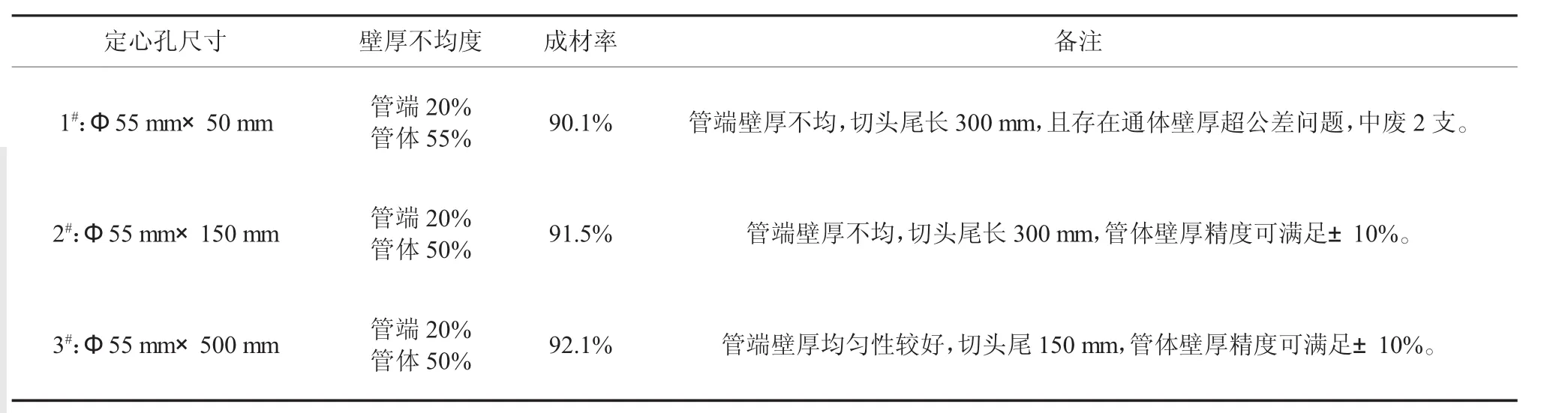

在管坯单端打定心孔,尺寸分别为:1#:Φ55 mm×50 mm;2#:Φ55 mm×150 mm;3#:Φ55 mm×500 mm。

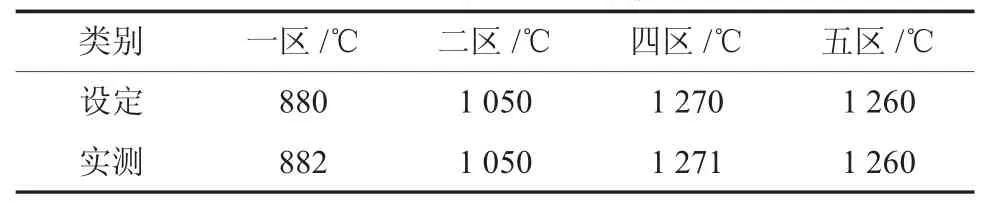

4.1.2 加热工艺

在管坯加热过程中,应适当延长管坯的加热时间,设定加热时间:70s/步。

表2 20#加热工艺制度

4.1.3 穿孔工艺

轧制毛管规格Φ275×34,其穿孔工艺参数如下:轧辊辊距:216 mm;顶头规格:Φ186×360 mm;导距:255 mm;顶头前伸量:30 mm;顶杆直径:Φ185mm。

4.1.4 试验结果与分析

根据表3试验结果可见,随着管坯两端定心孔尺寸的增加,成品管壁厚均匀性明显改善,同时,由于管端几何精度的提高,切头和切尾长度明显减少,切头尾两端的长度和为150 mm,明显降低了中废比例,提高了产品成材率,其中3#管坯试样产品成材率达到了92.1%,定心孔管坯对成材率的提高起到了明显的作用。同时,管体壁厚均匀性得到改善,避免了管体壁厚超出公差带的问题,无管体壁厚中间废。

4.2 试验2

由试验1的结果可见,在增加定心孔长度之后,钢管壁厚均匀性得到了明显改善。为了进一步提高钢管几何尺寸精度,本文开展了第2次试验,深入研究了通体孔对钢管壁厚精度的影响。

加长定心孔尺寸,改善产品壁厚的机理在于加长了定心孔工作段,穿孔过程中顶头的对中作用有效增强。因此,在管体心部通体制作定心孔,可实现穿孔工序全长定心对中作用,进而改善管体壁厚精度。如图3所示,管体中间通体设置定心孔,开展试验2的研究。

4.2.1 管坯准备与试验工艺

采用试验1相同的管坯进行管坯通体定心工艺研究,定心孔尺寸分别为:4#:Φ55 mm×3 850mm,通体定心孔尺寸保持不变;5#:Φ55 mm×500 mm+Φ40 mm×2 850 mm+Φ55 mm×500 mm,管坯中部定心孔直径较小。

图3 通体定心孔示意图

采用上述管坯,执行试验2的加热工艺和穿孔工艺,成品规格Φ245 mm×30 mm。

表3 试验1检验结果

表4 试验2壁厚检验结果与成材率统计

4.2.2 试验结果

试验结果见表4。根据试验2结果可见,管坯通体通过定心可以实现管体壁厚精度的提高,头尾切去长度120 mm,可保证产品成材率的提高,同时,壁厚精度高于±5%,可满足高精度产品供货要求。同时,对比4#定心工艺与5#定心工艺可见,由于4#定心工艺在管坯中部直径过大,消耗了管坯金属重量,成材率相对偏低,而5#定心工艺实现了成品管壁厚精度提高的同时,成材率明显提高。

将通体定心工艺应用于生产实践,统计结果表明,厚壁管坯通体定心工艺相对于传统管端定心工艺可实现成材率提高2.2%~5.1%。

5 结论

通过加长管坯定心孔,实现了壁厚精度提高至±10%,切头尾长度降低至150 mm,钢管成材率提高2.0%。管坯通体定心工艺,实现了管坯全长定心作用,管体壁厚精度可满足±5%,钢管成材率提高2.6%,且统计结果表明成材率提高2.2%~5.1%。管坯通体定心工艺,中心孔直径应合理控制,5#定心工艺 Φ55 mm×500 mm+Φ40 mm×2 850 mm+Φ55mm×500 mm,可实现成材率提高2.6%,定心孔直径不宜过大。