发动机前端异响的诊断分析和改善

2018-05-24程志伟

程志伟

(华南理工大学,广东广州510604)

0 引 言

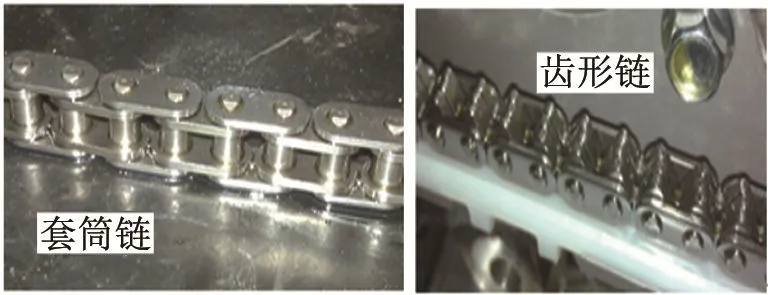

发动机前端的零部件比较多,根据系统结构划分有:配气机构、正时链条系统、附件皮带以及曲轴和润滑系统。由于发动机表面的正时罩、缸盖罩、油底壳等都是薄壁件,这些薄壁件的表面很容易辐射出动力机构工作时因结构振动产生的噪声。噪声产生的原因除了激励源本身外,还与发声或传声介质表面设计的结构型态和约束条件密切相关,发动机前端的正时罩为表面面积最大的薄壁件结构之一,这种结构极易辐射噪声,正时罩是发动机前端链驱动系统异响的主要噪声辐射源;通过提高结构动刚度,可以降低壳体的表面振动,从而改善振动-噪声传递[1]。而正时罩内部的正时链条系统工作时,链条和链轮产生啮合作用也是发动机前端主要的噪声源。目前,在汽车发动机采用的套筒链、滚子链、齿形链三种链条当中,孙威等的观点是采用齿形链可以有效改善链传动噪声[2],但他们仅单独对链系统进行激励分析,研究其传动过程中噪声的影响。附件皮带则属于汽车发动机前端附件驱动系统 (Front End Accessory Drive,FEAD)中的重要组成部分,驱动多个附件轮,但FEAD的激励源主要是发动机曲轴的扭转振动。Cepona等测试研究了附件皮带张力、附件轮转速及皮带与附件轮之间摩擦等的影响[3],但没有研究激振频率及幅值与皮带动态特性的关系。

本文分别讨论了怠速和加速两种工况下的发动机前端异响的诊断和改善方法。对于怠速工况下的异响问题,采用消去法查找到发生异响的附件皮带的具体带段部位,并且通过皮带在不同张力状态下的测试以及计算分析,诊断出异响发生的频率范围。而对于加速工况下的异响问题,主要从噪声传递路径和噪声激励源两方面综合做了诊断分析和改善工作,即前端链驱动系统工作时因动态激励产生振动,然后传递到正时罩、缸盖罩等壳体表面,这些薄壁件结构因振动辐射而产生的噪声再传至车内外;为了找出差异和差距,通过仔细对比不同厂家的正时罩和正时链结构特点及发声机理,并在此基础上,对正时罩和正时链做了结构修改和测试验证;分别比较了正时罩的动刚度和正时链的阶次噪声数值,最后装机之后的试验结果表明,加速工况下的发动机前端异响得到了较明显的改善。上述对发动机前端异响改善的工程意义在于提高了产品投放市场的商品性能。

1 怠速工况下的噪声

1.1 发动机前端异响的诊断方法

为了在设计开发初期就能把握噪声振动性能,避免后期过多不必要的设计变更,管控好产品投放市场的周期节点,对发动机整机的噪声振动控制应在台架状态即展开。如图1所示,发动机点火启动运转后,主观评价认为怠速工况下一直存在着比较明显异响;而在定量测试过程中,经过诊断分析得出,怠速工况下发动机各个方向在700 Hz频率附近存在明显的噪声峰值,特别是发动机的顶部和前端两个方向最为明显,这种情况严重影响了怠速工况下的噪声品质。

图1 整机台架状态发动机前端噪声测试Fig.1 Engine front-end noise measurement on full engine test bench

为了进一步查找异响的具体部位,首先开展了声源识别工作,对发动机前端附件皮带系统的各个部位进行逐一排查。图2为发动机前端驱动系统的皮带轮和皮带的绕行方式示意图。相邻两个皮带轮之间为一个带段:图2中①为曲轴皮带轮和空调压缩机之间的带段;②为空调压缩机到水泵之间的带段,③为水泵到发电机之间的带段;④为发电机皮带轮与水泵皮带轮之间为的带段;⑤为张紧轮到曲轴皮带轮之间的带段,共有5个带段。

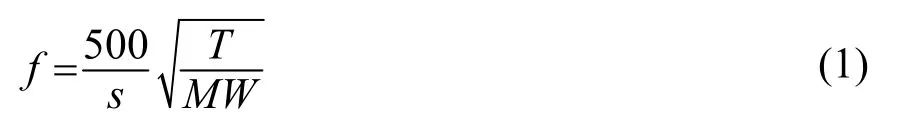

为了详细诊断出声源部位,还需要对声音的频率进行分析。发动机前端附件驱动系统频率的计算公式为[4]

式中:f为频率(Hz);s为带段长度(mm);T为张紧力(N);M为线密度(g.mm-1);W为皮带宽度(mm)。

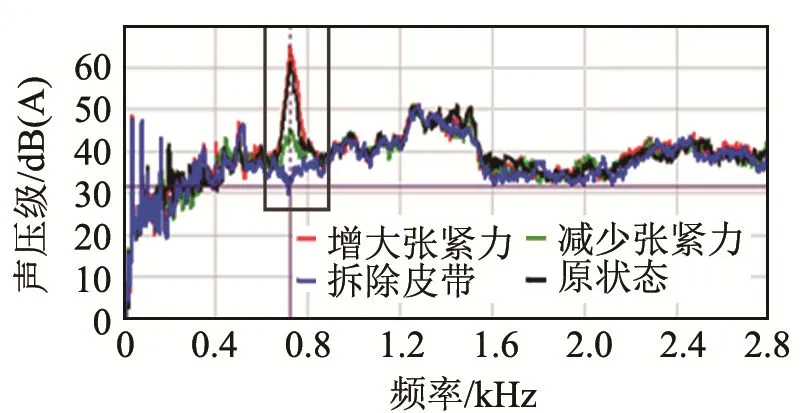

根据式(1)计算得出各带段的噪声频率f(Hz),如表1所示。

表1 发动机前端附件皮带的各个带段在静态下的噪声频率计算结果Table 1 Frequency calculation results of different sections of the accessory belt at engine front end in static state

表1中的计算结果为附件皮带系统在静态也就是不工作的情况下各个带轮之间的频率。实际上,带轮和皮带在工作过程中,由于摩擦、温度、受力等作用[5],皮带的张紧力变得比静态时大,用测力计可测量得出;由此根据测量结果和公式(1)计算,实际工作时各个皮带段之间的频率比表1中的值大一些,例如,在5个带段当中,带段⑤即张紧轮到曲轴皮带轮之间的带段频率接近700Hz,故推测发动机前端异响的噪声来源部位可能在带段⑤。

1.2 怠速工况前端异响的原因分析

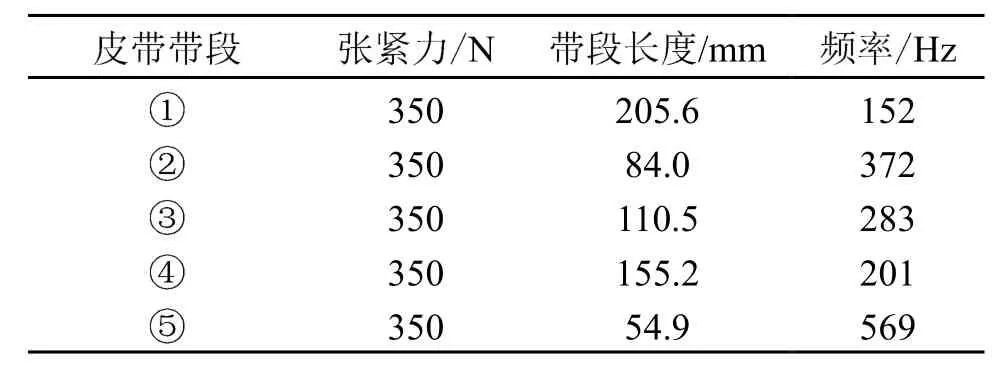

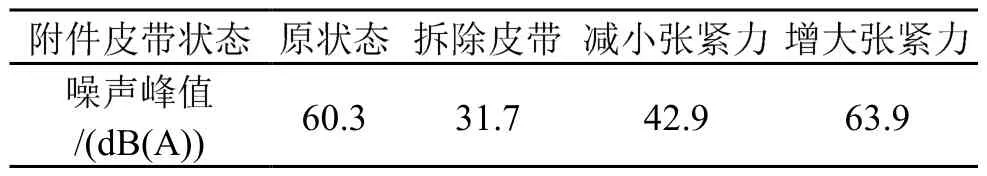

根据以上分析,接下来可以考虑通过调节皮带的张紧力来改变频率,从而避开共振频率,进而减轻或消除怠速工况下发动机前端的异响,整机台架在怠速状态发动机前端噪声频谱如图3所示。附件皮带四种状态下发动机前端近场约700 Hz附近的噪声峰值如表2所示。

由图3和表2可以看出,减小张紧轮到曲轴皮带轮之间的皮带张紧力后,700Hz附近频率对应的噪声峰值明显降低;但是若增大该带段的张紧力,该峰值重新出现。而拆除附件皮带之后,700Hz附近的噪声峰值完全消失;由此证明该异响是由附件皮带产生,且与皮带张紧力的关系极为密切,如图2中箭头指向,故推定张紧轮到曲轴皮带轮之间的皮带带段⑤在传动过程中与带轮相互作用产生了异响。

图3 整机台架在怠速状态发动机前端噪声频谱Fig.3 Noise spectrum at the front-end of full engine test bench in the idle state

表2 附件皮带四种状态下发动机前端近场约700 Hz附近的噪声峰值Table 2 Engine front-end accessory belt at the four different state of the engine front-end near field noise peak values at about 700 Hz accessory belt's various sections at static state

2 加速工况下的辐射噪声

2.1 发动机前端部件的结构特性分析

发动机整机设计开发主要分为三个阶段,相应地,整机样件的加工和制造依次为计算机数值控制件(Computerized Numerical Control,CNC)、软模件、硬模件等三种试制样件。而噪声振动性能开发工作伴随上述三个阶段,在 CNC样件制作之前,亦即概念设计早期,对市场竞争对手的发动机(一般称之为竞品样件)做了整机拆解、记录和整理分析工作。

如图4为设计初期的发动机试制样件与竞品样件发动机的正时罩内部结构对比,相对于图4(a)设计初期的正时罩,从图4(b)和图4(c)两个正时罩竞品样件可以看出,竞品样件发动机的正时罩表面有很多三角形或梯形等不规则形状的加强筋,且筋的数量较多,筋的深度都较大,整体上加强筋的分布也很密集,正时罩各个局部表面不是平面、而是呈凹凸不平的状态广泛分布在整个结构表面,避免了大面积平面的结构设计特点。这种设计理念既保证了部件结构强度上满足可靠性要求,同时也提高了刚度,能够减少大面积的噪声辐射。但是,在设计初期阶段的发动机正时罩结构的表面却有很多大的平面,尽管考虑到了增加加强筋,可是相对于整个表面还是偏少,且加强筋的深度也不够。

图4 设计初期的正时罩和两个竞品样件的内部结构Fig.4 The timing cover in the early design stage and the internal structures of the prototypes of two competing products

实测了怠速工况下的噪声性能之后,再考察发动机在加速工况下的噪声性能。图5为试验测得的加速工况下发动机前端的噪声频谱图,在约1000~1500 Hz范围内的低转速工况下有比较宽的共振噪声带。由于这个测点靠近发动机正时侧,经初步分析认为,可能的原因是正时罩表面辐射的噪声贡献偏大。

图5 发动机设计初期加速工况下前端噪声Fig.5 The noise colormap at engine front-end in the accelerated state for the engine at early design stage

为了证实上述判断,建立了整机有限元计算模型,包含油底壳、缸体、缸盖,缸盖罩、凸轮轴、正时罩、进气歧管,发动机机悬置支架等。然后在正时罩表面取若干个点进行频响计算,对所得计算结果进行筛选,分析得出了1360 Hz的侧向(发动机前端)弯曲模态振型图,如图6所示。模拟计算的频响峰值频率与发动机前端也就是正时罩侧的噪声共振频率值非常吻合。由此认为,这个模态很可能就是正时罩共振噪声的主要贡献模态。

图6 正时罩改进前在1360 Hz的模态仿真计算结果Fig.6 Modal simulation results of timing cover at 1360 Hz before improvement

2.2 发动机前端部件的结构振动测试

进一步通过实物频响验证,根据振动加速度-力传递函数试验和对比结果[1],如图7所示。测试结果表明,发动机正时罩中部在1300 Hz附近的动刚度有一个较大的谷值,只有不到 2kN.mm-1,非常低;而竞品样件机型的正时罩在 0~3200 Hz整个频带的动刚度都大于10 kN.mm-1,并且动刚度曲线在几乎所有频带分布非常平稳,没有较大的峰值和谷值。频率响应试验结果证明,设计初期发动机前端测点在加速工况下,如图5中出现共振噪声的频率在1300 Hz附近;而图7中正时罩的侧向动刚度在1300 Hz附近偏小,图7和图5的结果相互吻合。与前述两个竞品样件发动机的正时罩样件比较,这说明设计初期的发动机正时罩在结构设计上并没有很好地控制其模态频率和动刚度,故未能控制好结构振动响应,所以出现了发动机前端噪声辐射较大的问题。

图7 正时罩改进前后的侧向动刚度曲线Fig.7 Lateral dynamic stiffness curves of timing cover before and after improvement

综合仿真计算和试验测量的频率响应及动刚度数值,确定了以竞品样件机型的正时罩部品为重要参考目标。经过反复对比计算,一方面在正时罩内部增加加强筋的高度和数量,同时在正时罩盖与缸体接触部位增加了阻尼层;另一方面在正时罩的上端中部与进排气凸轮轴链轮之间部位增加螺栓,加强约束作用。前者提高了隔振效果,使正时罩结构表面受到激励产生振动传递的噪声传播更平顺,阻尼材料层能够较好地衰减振动;后者则加强了靠近激励源即链轮部位结构的局部刚性,两方面从整体上提高了结构动刚度及其频率。如图8所示,两个方案的改善效果使模态频率提高了约300 Hz,动刚度值也提高到了优于竞品样件正时罩的水平。

图8 正时罩改进后在1680 Hz的模态仿真计算结果Fig.8 Modal simulation results of timing cover at 1680 Hz after improvement

3 加速工况下的阶次噪声

3.1 发动机前端部件的结构特性分析

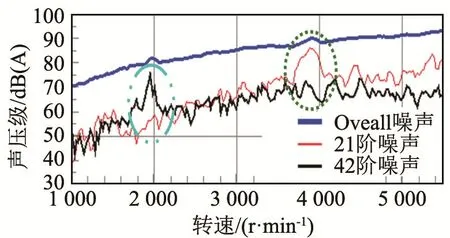

如前所述,在改善了因正时罩部位的局部结构共振引起的比较强烈的噪声之后,主观感受仍然还可以听到发动机前端存在类似“哒哒哒”有节奏的异响,而且这种响声在消除了之前的共振噪声之后更加突出,发动机噪声评价者也一致认为无法接受。仔细分析测试结果,还发现了发动机正时系统加速工况下的21阶噪声在3700r.min-1附近、42阶噪声在 1900r.min-1附近存在较大的噪声峰值,如图9所示。因为曲轴链轮和凸轮轴链轮的齿数分别为21和42,所以,阶次噪声峰值问题很可能与链轮齿数相关联:正时链条与链轮在工作时产生啮合冲击、扭矩和速度波动,这种激励与发动机前端正时罩的振动响应相互作用,而前期正时罩的动刚度又偏低,故容易受到激励而产生跟驱动转速及链轮齿数相关的阶次噪声。

图9 发动机总噪声和21阶及42阶噪声曲线Fig.9 Engine overall noise and the 21th and 42th order noise curves

然而,在发动机设计开发的初期阶段,也对套筒链和齿形链两种链条做了详细预案和装机之后的试验对比。如图10所示,齿形链俗称静音链,跟套筒链在动力学性能上存在一定的差异:齿形链是通过工作链板与链轮齿的渐开线齿形进行连续滑移啮合传动,相比于套筒链的无滑移冲击啮合,总体上具有较好的抗振动冲击性能。

图10 套筒链和齿形链Fig.10 Socket chain and tooth chain

3.2 发动机前端链系统结构改善效果的验证

为了验证两种前端链驱动系统对噪声的影响,在同一台发动机上分别进行了套筒链和齿形链的装机试验。如图11所示,实测表明:对于正时链条阶次近场噪声的影响,齿形链与套筒链相比有显著的优势,在整个转速范围内几乎没有明显的噪声峰值。

图11 安装套筒链和齿形链状态的发动机前端噪声曲线Fig.11 Noise curves at engine front-end for socket chain and tooth chain installed respectively

综合两个改善方案,一方面加强正时罩的结构设计,然后重新制作新的样件,验证频率响应和怠速、加速噪声的改善效果;另一方面采取齿形链系统设计新方案替换套筒链方案,装机后再分别经过怠速和加速噪声检测。如图12所示,与正时罩初期设计状态对比,发动机前端测点在1300 Hz附近的共振得到明显改善;而且对阶次噪声也同样有很好的抑制效果;这说明改善正时罩的动刚度除了降低发动机前端辐射噪声之外,也在一定程度上抑制了正时链系统的啮合阶次噪声,但却无法彻底根除,故须进一步消除链条阶次噪声引起的啸叫问题。如图13和图14,与套筒链系统对比,正时链条的21阶和42阶噪声峰值都下降了10 dB以上,在客观测试之前还组织了品质保证职能部门的相关人员进行主观评价,一致认为链条噪声难以被察觉,效果较好。客观测试结果和主观评价结论相互对照,非常吻合。

图12 发动机前端改善设计后加速工况下噪声伪彩图Fig.12 The noise colormap at engine front-end in the accelerated state after the design being improved

图13 正时罩结构优化前、后的21阶噪声曲线Fig.13 The 21th order noise curves for the structure of timing cover before and after optimization

图14 正时罩结构优化前、后的42阶噪声曲线Fig.14 The 42th order noise curves for the structure of timing cover before and after optimization

4 结 论

针对发动机前端在怠速和加速两种工况下存在的异响问题,综合运用消去法和比较法等试验方法及模态计算方法,完成异响的声源识别及结构设计优化和噪声控制。改善样机装机之后的试验表明,发动机前端噪声接近和达到竞品样件发动机的噪声性能指标。主要结论如下:

(1) 发动机前端怠速工况下的异响频率范围与附件皮带的激励频率有直接关联,为了诊断出异响发生的确切皮带带段部位,可以采取消去法这种简单快捷的办法来验证噪声峰值及频率变化;

(2) 发动机前端加速工况下的异响幅值还与正时罩等薄壁件的结构动刚度密切相关,采用比较法,对比和吸收竞品样件机型的样件结构设计特点,即提高正时罩的模态频率和刚度,降低其壳体的表面振动;另外,优化链条和链轮的冲击振动,才能从噪声激励源上根本改善发动机前端正时系统的噪声。

参考文献

[1] BIJWEI V B, BILLADE D B, SUBIR D S, et al. CAE analysis of dynamic stiffness and NTF of exhaust attachment point for NVH Improvement[C]//SAE paper, 2009, 26-062.

[2] 孙威. 齿形链传动系统振动声辐射研究[D]. 长春: 吉林大学,2013.SUN Wei. Study on vibration and sound radiation of tooth chain transmission system[D]. Changchun: Jilin University, 2013.

[3] CEPONA G, MANINB L, BOLTEZAR M. Experimental identification of the contact parameters between a V-ribbed belts and a pulley[J]. Mechanism and Machine Theory, 2010, 45(10):1424-1433.

[4] 张贵仁, 程新选, 夏忠良, 等. JJG 445-2000工作测力仪检定规程[S]. 全国力值硬度计量技术委员会, 2000.ZHANG Guiren, CHENG Xinxuan, XIA Zhongliang, et al. JJG 445-2000 Verification Regulation of Work Dynamometers[S]. National Force Value Hardness Measurement Technology Committee,2000.

[5] LEAMY M J, PERKINS N C, BARBER J R, et al. Influence of tensioner friciton on accessory drive dynamics[C]//SAE Paper,971962.