电磁超声横波测量连铸钢坯壳厚度

2018-05-24王志春孙彩鹰

王志春,袁 伟,孙彩鹰

(内蒙古科技大学信息工程学院,内蒙古包头014010)

0 引 言

连铸钢坯坯壳厚度是冶金专家需要获得的重要参数。坯壳厚度的在线无损检测因被测对象处于高温恶劣环境而成为国内外检测行业研究的重点与难点。传统的射钉法和涡流法无法满足无损检测和测量范围的需求。电磁超声法是基于洛伦兹力、磁致伸缩效应在被测试件表面产生超声波的物理机制[1],无需耦合剂,因此特别适合于检测连铸钢坯这样的高温试件。

目前,研究者主要围绕电磁超声传感器(Electromagnetic Acoustic Transverse,EMAT)纵波应用于连铸坯壳测厚研究[2-3],但纵波需要高能量穿透整个连铸坯,且精度相较于横波较差。电磁超声横波在高温环境中进行坯壳厚度测量的研究尚未报道。本文从电磁超声激发机理和超声波在其内部温度连续变化的固体中的传播特性出发,通过 COMSOL有限元仿真软件建立传感器和被测对象模型,针对连铸坯壳厚度为10~50 mm的Q460小方坯测厚过程进行仿真模拟,获得厚度值与反射时间的关系模型,实验验证该模型的有效性。本文研究的内容对连铸坯壳电磁超声横波测厚系统的研制有重要的参考价值。

1 电磁超声传感器工作原理以及被测试件的分析

电磁超声的连铸坯壳厚度检测技术是根据超声波横波在钢坯内部的传播特性来实现测厚的。如图1所示,连铸坯壳内部的非均匀温度场沿其散热面方向可视为一维状态分布,其结构内部各点温度值T是厚度x的函数。

图1 电磁超声横波法测厚一维模型Fig.1 One-dimensional model of thickness measurement by electromagnetic ultrasonic shear wave method

为节省计算时间,取整个钢坯的1/2进行计算。根据其物态特性,将其分为三部分[4]:固相区、两相区、液相区。超声波横波仅在固相区和两相区传播,但由于声阻抗的差异,横波到达固相区与两相区分界面处立即返回。传播时间的表达式为

式中:T为温度(℃);L为固相区厚度即连铸坯壳厚度(mm);V为连铸坯壳内超声波的传播速度(m.s-1);t为超声波在坯壳内的传播时间(µs)。

本文主要研究电磁超声横波在线测量结晶器下连铸Q460小方坯的坯壳厚度。由于横波的速度和被测试件的温度相关,而温度直接影响杨氏模量的大小,为减小误差,将固相区温度设置为在800~1300℃之间连续变化,取其平均速度为,计算坯壳厚度。则式(1)理解成:

式中:为横波在温度为800~1300℃之间的固相区内的平均速度(m.s-1)。

2 EMAT声场实体建模

2.1 模型的建立

利用COMSOL有限元仿真软件对电磁超声横波检测连铸坯壳厚度系统进行有限元仿真,其中将磁场、固体力学、压力声学进行相互耦合,瞬态和稳态结合求解。由于超声波横波仅在固态中传播,将钢坯分为两部分:固相区为一部分,固液两相区和液相区为一部分。其结构包括被测钢坯、螺旋线圈、脉冲电磁铁以及空气域,如图2所示。

图2 二维实体建模示意图Fig.2 Schematic diagram of 2D EMAT structure

图2中,脉冲电磁铁匝数为900,线圈导线半径为1 mm;螺旋线圈的线圈匝数为15,线间距为0.1 mm,提离距离为 1.5 mm,激励线圈函数为tone-burst信号,周波数为8,峰值为100 A;被测钢坯试件尺寸为固相区:长为200 mm、宽为25 mm;液相区和两相区:长为200 mm、为25 mm。

不同的温度下被测钢坯试件的杨氏模量不同,根据文献[5]可知温度在 20~800℃范围内时 Q460钢坯的杨氏模量,根据文献[6]可知温度在 800~1300℃范围内超声波在其中的传播速度近似呈线性变化,故使用Matlab进行多项式拟合,得出:

式中:T为温度(℃);E为杨氏模量(GPa)。

由式(3)可计算出温度在800~1300℃范围内时被测试件的杨氏模量,如表1所示。由于高温下引起超声波横波速度变化的主要原因是杨氏模量的改变,因此分别设置密度和泊松比为常量[7],密度为7.86×103kg.m-3,泊松比为0.3。

表1 不同温度下的杨氏模量Table 1 Young's modulus under different temperatures

2.2 仿真分析

2.2.1 模型验证

选择合适的方法、网格剖分、步长进行计算,得出超声波在铸坯内部的传播情况。铸坯固相区主要利用固体力学场对其进行求解,通过观察坯壳内质点的微小位移来观察超声波的传播情况。铸坯两相区和液相区主要利用压力声学进行瞬态求解,通过观察其中声压的变化过程来观察超声波的传播情况。超声波不同时刻在铸坯内的传播情况如图3所示。

图3 超声波在试件内的传播情况Fig.3 Ultrasonic wave propagation in the specimen

由图3可得出,当横波还未到达分界面时,两相区已有纵波产生但强度较小,这是由于EMAT的局限性,在激发时会有一部分纵波产生。因此,EMAT产生的横波作为反射波在坯壳中多次反射,另一部分透射进入两相区继续传播。该传播规律符合超声波的传播特性,证实了仿真模型的正确性。

2.2.2 杨氏模量对超声波传播的影响

考虑到铸坯出结晶器时的特点,温度成梯度变化,通过超声波在不同温度层的传播情况,得出整体的坯壳厚度。本文仅研究因温度的改变导致杨氏模量的改变。因此,得出每个温度层的杨氏模量对超声波传播的影响至关重要。

由表1可知,Q460钢的杨氏模量随温度的升高在不断地减小。为了研究杨氏模量对超声波传播特性的影响,本文采用单因子控制变量法,分别探究每一个温度区对超声波传播的影响。将坯壳厚度设置成30 mm,激发频率为1.1 MHz,确定除杨氏模量外的其他物理参数,并将杨氏模量设置为变化参数进行扫描,得出激发与接收时间差,从而得出不同温度下超声波横波在Q460钢中的传播速度。

图4为通过时间差法,仿真得出的超声波横波速度随温度的变化趋势。从图4中可以看出,随着温度的升高,超声波横波速度在不断地减小,此趋势以及数据范围与相关文献[6, 8]相吻合,更加证实了模型的正确性。钢坯出结晶器后,在二次冷却区前,通过现场对钢坯表面进行温度检测,温度高于800℃。本文研究超声波在800~1300℃温度范围中的传播,故求得平均声速值为2243.066 m.s-1。当钢的种类或其他物性参数不同时,为了得到精确结果,需要重新计算和修正。

图4 横波速度随温度变化曲线Fig.4 Curve of Shear wave velocity versus temperature

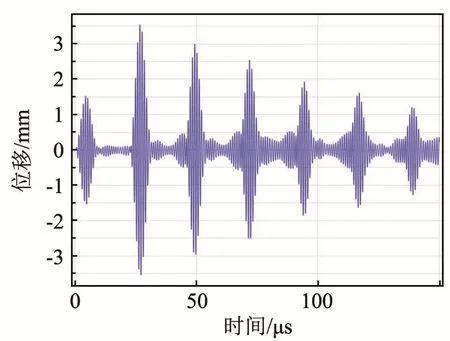

图5为连铸坯集肤表层任意一点坐标(8 mm,-0.1 mm)实时的振动情况。峰值较小的波为纵波回波,峰值较大的为横波回波。由图5可知,横波1次回波与2次回波时间差为22.39 µs,并将声速平均值 2243.066 m.s-1一起代入式(2),得出连铸坯的厚度为 25.2 mm,与设定的实际值 25 mm相差0.2 mm。从仿真结果来看,精度较高,但实际超声波传播情况复杂,受多重因素的影响,此结果仅说明该研究方法的可行性。

图5 质点(8 mm, -0.1 mm)实时的振动情况Fig.5 Particle (8 mm, -0.1 mm) vibration in real time

3 实验验证与分析

本文主要研究电磁超声法测连铸坯壳厚度,探究超声波在坯壳中固相区和两相区分界面处的反射和透射问题。由于实验环境的温度无法达到实际炼钢条件的1400℃以上,因此本文选择400℃相似意义的替代实验。

3.1 实验平台的搭建

3.1.1 被测试件

根据文献[3],Q460小方坯在连铸过程中,其温度高于其居里点的温度时,磁矩重新排列,对外显示顺磁性。而不同钢种的杨氏模量相差很小,因此,选用无磁性钢的304不锈钢代替Q460作为连铸小方坯坯壳。

锡为生活中常见的一种银白色光泽、低熔点的金属,其熔点为231.89℃。

将304不锈钢加工成如图6所示的方形坩埚,在其中放入适量的金属锡后,一起放入高温加热炉中加热,至金属锡全部融化,并用辐射温度计测量钢坯表面温度,以便观察金属锡的凝固状态以及超声波在钢壳中的传播状态。

图6 被测试件结构示意图Fig.6 Schematic diagram of the tested piece

图6中,304不锈钢可以看作为连铸坯固相区,融化金属锡可以看作为连铸坯液相区,304不锈钢和金属锡交界处可以看作为两相区。将电磁超声探头贴至方形坩埚壁,分别测得当壁厚为20、30、40、50 mm时,超声波在坯壳的传播时间。

3.1.2 检测及加热装置

本实验系统分为加热以及检测两部分。采用升降式高温加热炉,将被测试件升入炉内进行加热。采用CTS-409型EMAT实现超声波的接收与激发。待加热完成后,将被测试件降至测试平台,并将探头贴至被测试件进行检测。具体的实验系统如图7所示。

图7 实验装置图Fig.7 Experimental setup diagram

图7中,设置高温加热炉加热温度为300℃,探头频率为2 MHz,在保证安全的情况下探头提离距离设置为 1 mm,工作方式为双闸门,阻抗匹配阻尼为400 Ω。

3.2 实验过程及结果分析

3.2.1 实验过程

由相关参考文献[9]可得:50~450℃温度范围内,超声横波在碳钢中传播速度随温度的变化规律为

式中:Vt为不同温度下超声横波的速度(m.s-1)。根据式(4)即可得出实际传播的平均速度。

为了验证电磁超声横波法测量连铸坯壳厚度的可行性以及精确性,设置4组实验。分别测量当壁厚为20、30、40、50 mm时,超声波在连铸坯内的传播时间,并根据实际传播的平均速度和式(2)可得出如表2所示的不同温度下该系统的测量数据。从表2可知,随着实际厚度值的增大,系统误差也越来越大。

表2 被测试件的误差分析Table 2 Error analysis of the tested piece

3.2.2 误差分析

(1) 由式(4)所得出的横波速度随温度的变化曲线以及此数值是否真正代表304不锈钢中超声横波的传播速度,有待验证。

(2) 当坯壳温度在200~300℃之间时,超声波横波在其中传播的速度为2985.025 m.s-1,即每µs超声波的传播距离为 2.985 mm。当 CTS-409型EMAT有1~2 µs误差时,则整个系统的误差则为2~5 mm。由此说明:若电磁超声横波测连铸坯壳厚度精度需达到1~2 mm,则声时的测量精度需要达到纳秒级别。

4 结 论

本文针对电磁超声横波测连铸坯壳厚度方法,建立了有限元仿真模型,并设计了相关实验来验证该方法的可行性。研究结果表明:

(1) 电磁超声横波方法,可以实现连铸坯壳厚度的测量,且结构简单、测量范围大、非接触式,弥补了传统连铸坯壳测厚方法的不足,对连铸钢坯高质量的冶炼有一定的指导意义;

(2) 通过现有研究以及Matlab中的相关算法,拟合出温度 800~1300℃时,Q460钢坯的杨氏模量,并将其代入COMSOL所建模型中进行计算,得出该情况下超声波的横波在钢坯中的传播速度,获得厚度值与反射时间的关系模型,为相关研究人员提供参考;

(3) 本试验系统采用微秒级装置测量超声波回波试件,厚度误差范围为2~5 mm,若要提高精度,需研制出纳秒级收发装置且必须进行修正。

参考文献

[1] 杨理践, 陈俊哲, 邢燕好. 基于电磁超声纵波的铝板厚度检测[J].仪表技术与传感器, 2015, 14(11): 67-70.YANG Lijian, CHEN Junzhe, XING Yanhao. Thickness detection of aluminum plate based on electromagnetic ulrasonic longitudinal waves[J]. Instrument Techique and Sensor, 2015, 14(11): 67-70.

[2] 欧阳奇, 张兴兰, 沈志熙, 等. 耐高温型凝固坯壳厚度电磁超声扫频检测方法及装置[P]. 中国: CN 104964659 A.OUYANG Qi, ZHANG Xinglan, SHEN Zhixi, et al. Method and device for electromagnetic frequency swee-ping detection of solidified shell thickness of hgh temperature resistantsolidi fication[P].China: CN 104964659 A.

[3] 欧阳奇, 陈希梦, 张兰兴, 等. 连铸坯集肤表层电磁激励超声场模拟[J]. 钢铁研究学报, 2016, 28(6): 78-82.OUYANG Qi, CHEN Ximeng, ZHANG Xinglan, et al. Ultrasonic field simulation of electromagnetic stimulation on skin surface of continuous casting billet[J]. Journal of Iron and Steel Research 2016, 28(6): 78-82.

[4] 王志春, 张楼成, 袁小健. 多频电涡流法测量连铸坯壳厚度的方法[J]. 钢铁研究学报, 2017, 29(7): 596-602.WANG Zhichun, ZHANG Loucheng, YUAN Xiaojian. Method of measuring shell thickness of continuous casting billet by multifrequency eddy current method[J]. Journal of Iron and Steel Research, 2017, 29(7): 596-602.

[5] WANG W Y, LIU B, KODUR V. Effect of temperature on strength and elastic mudulus of highstrength steel[J]. Journal of Materials in Civil Engineering, 2013, 25(2): 174-182.

[6] PAPADAKIS E P, LAWRENCE C L. Attenuation and velocity in hot specimens by the momentary contact method with pressure coupling and some results on steel to 1200℃[J]. J. Acoust. Soc.Am., 2005, 52(3B): 850-857.

[7] BURROWS S E, FAN Y, DIXON S. High temperature thickness measurements of stainless steel and low carbon steel using electrmagnetic acoustic transducer[J]. NDT and E lnternational, 2014,68(2014): 73-77.

[8] PAPADAKIS E P. Ultrasonic attenuation and velocity in sae 52100 steel quenched from various temperatures[J]. Metallurgical Transactions, 1970, 1(4): 1053-1057.

[9] 关卫和, 阎长周, 陈文虎, 等. 高温环境下超声波横波检测技术[J]. 压力容器, 2004, 21(2): 4-6.GUAN Weihe, YAN Changzhou, CHEN Wenhu, et al. Ultrasonic shear wave testing under high temperature environment[J].Pressure Vessel Technology, 2004, 21(2): 4-6.