萃取精馏分离醋酸甲脂-甲醇共沸体系的研究

2018-05-24王克良连明磊

颜 涛,罗 仙,林 柱,王克良,连明磊,叶 昆

(1.六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004;2.中国石油工程建设有限公司 华北分公司,河北 任丘 062552)

醋酸甲酯是一种没有颜色的液态易燃物,具有芳香气味,能在大多数有机溶剂里溶解[1]。广泛用于医药、涂料、工业制乙醇[2]、胶粘剂、食品等行业,还可用作油脂的萃取剂,聚氨酯泡沫发泡剂,天那水等[3]。当生产聚乙烯醇树脂时,大量醋酸甲酯-甲醇形成二元共沸物,其经受水解,共沸蒸馏,普通蒸馏和萃取,进入由聚乙烯醇缩醛产生的废液中,用于回收甲醇和乙酸甲酯的一系列操作[1]。目前业内用于分离乙酸甲酯-甲醇的共沸物主要是以水为萃取剂[4],由于甲基化醋酸甲酯纯度较低,难以达到直接应用的标准。

近年来,赵林秀[5]等人曾采用加盐萃取精馏的方法分离醋酸甲酯-甲醇的二元恒沸物。用来测定醋酸甲酯-甲醇体系在不同萃取剂和盐存在下的相对挥发度。萃取精馏具有操作灵活性高、能耗低、回收率高等优点[6-7]。

本文主要应用ASPEN PLUS 软件对醋酸甲酯-甲酯体系的萃取精馏过程进行模拟计算,通过Analysis 和Radfrac模块,用相对挥发度和分离效果分析,筛选出最佳的催化剂,并用灵敏度分析工具得到萃取精馏塔和萃取剂再生塔的最优工艺参数和最佳的分离结果。

1 萃取剂的选择

1.1 萃取剂初选

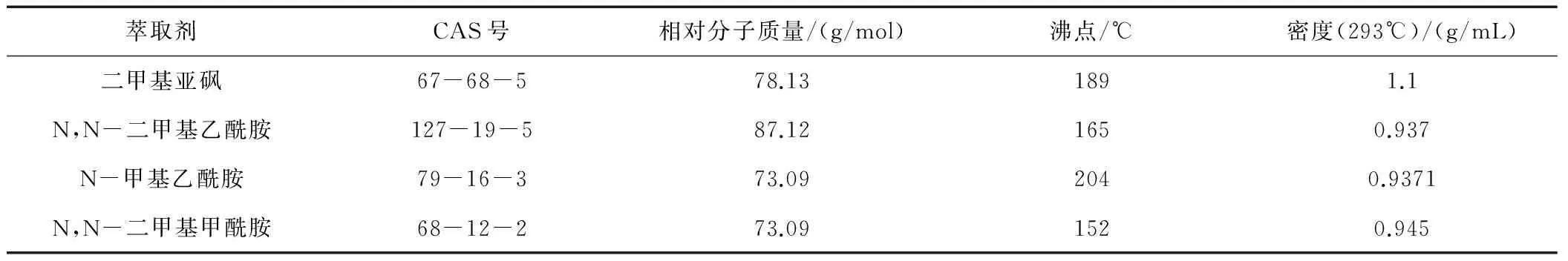

本文综合考虑了分子量、沸点、密度等性质,初选二甲基亚砜(DMSO)、N,N-二甲基乙酰胺(DMAC)、N-甲基乙酰胺(NMA)、N,N-二甲基甲酰胺(DMF)4种常用萃取剂,其物理性质列于表1中。

表1 不同萃取剂的物理性质对比

1.2 相对挥发度数据

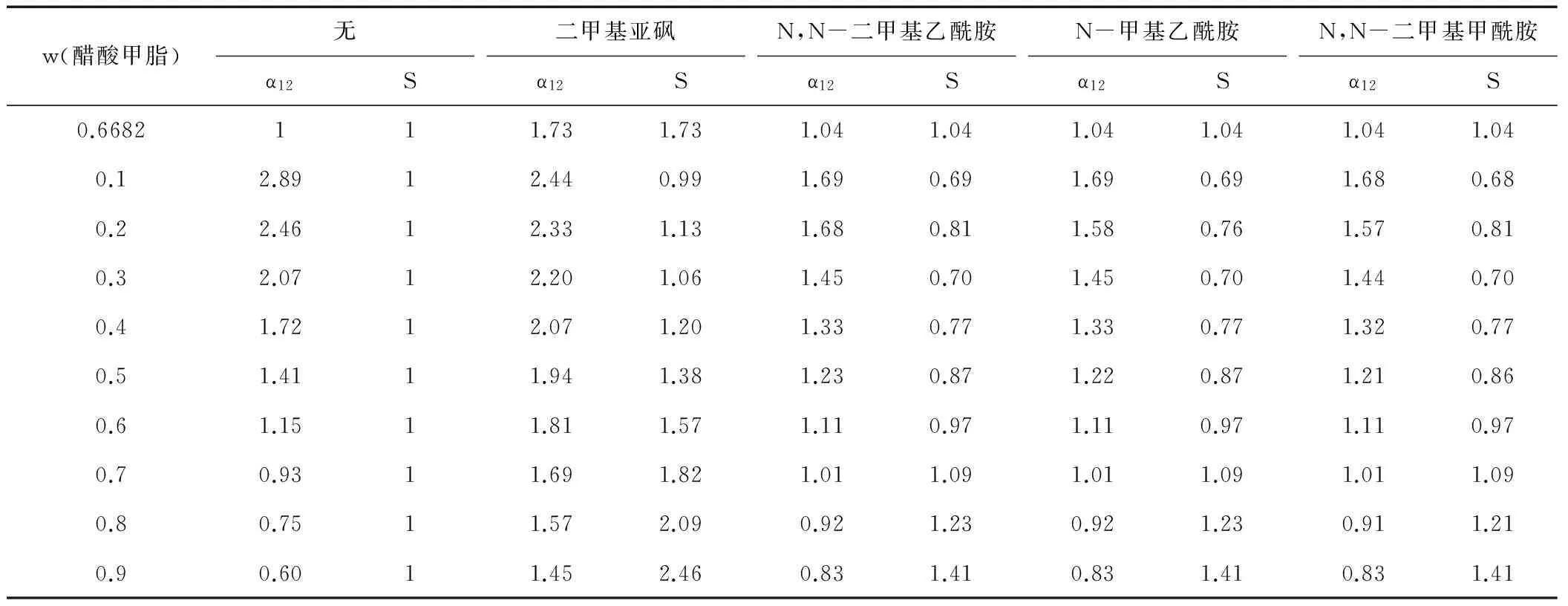

为了得到最佳的萃取剂,本文利用化工过程模拟软件Aspen Plus中的Analysis模块进行分析,分别用二甲基亚砜(DMSO)、N,N-二甲基乙酰胺(DMAC)、N-甲基乙酰胺(NMA)、N,N-二甲基甲酰胺(DMF)4种常见萃取剂对醋酸甲脂-甲醇体系全浓度范围内(摩尔分数)相对挥发度和选择性的影响进行考察,物性方法选NRTL模型,结果如表2所示。

表2 4种不同萃取剂对醋酸甲脂-甲醇相对挥发度和选择性的影响

相对挥发度与1的偏离越大说明被分离体系越易分离,从表2可以看出,二甲基亚砜对醋酸甲脂-甲醇共沸体系的选择性明显高于其它萃取剂,从醋酸甲脂的全浓度区间相对挥发度的数值均大于1可以看出,二甲基亚砜的引入已消除了醋酸甲脂-甲醇体系的共沸点。

1.3 不同萃取剂分离效果比选

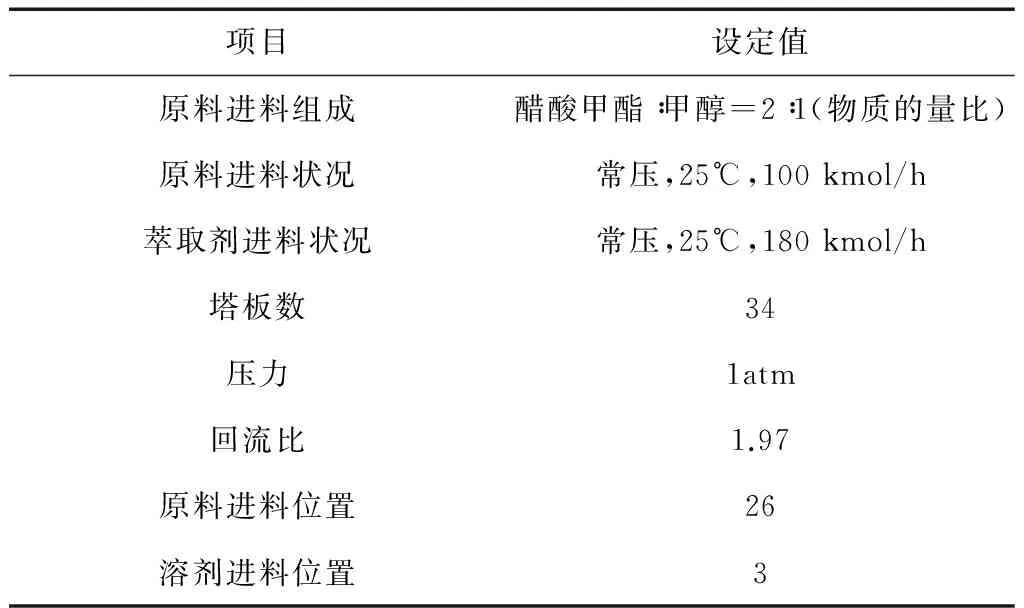

利用化工过程模拟软件中Aspen Plus中的Radfrac模块进行分析,在相同操作条件下分别用二甲基亚砜等4种常见萃取剂对醋酸甲脂-甲醇体系的分离效果进行模拟与比较。模拟条件见表3,模拟结果见表4。

表3 萃取精馏塔的模拟条件参数

表4 4种不同萃取剂的模拟结果

由模拟结果可知4种萃取剂的分离效果顺序为:二甲基亚砜>N,N-二甲基乙酰胺>N-甲基乙酰胺>N,N-二甲基甲酰胺。

1.4 萃取剂选择结果

对相对挥发度数据和分离效果分析可知,二甲基亚砜为最佳萃取剂选择。

2 工艺流程优化

2.1 工艺流程

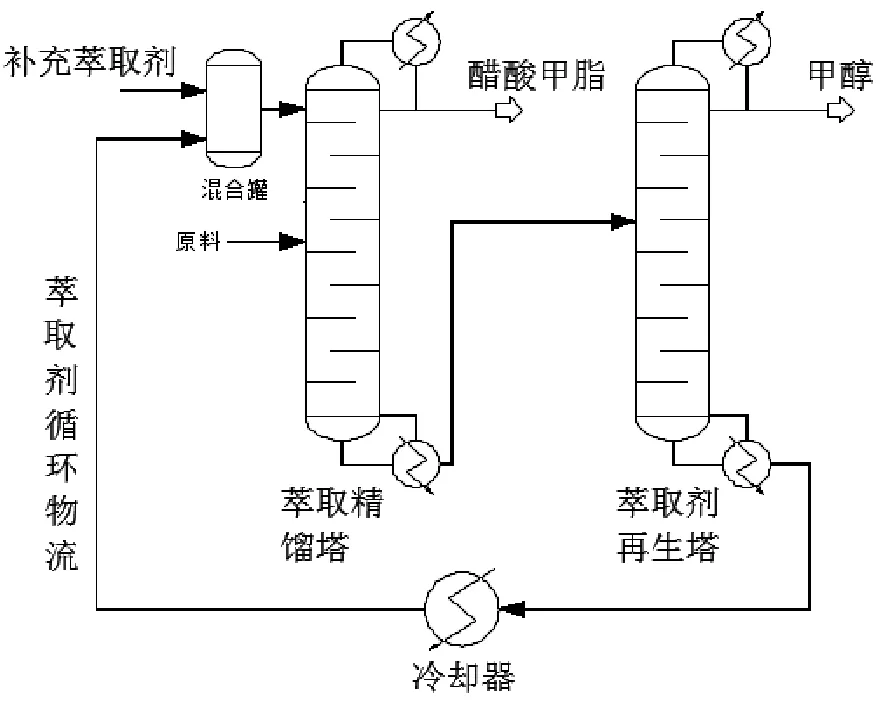

醋酸甲脂-甲醇体系萃取精馏工艺流程如图1所示。原料为醋酸甲脂和甲醇的混合液,萃取剂为二甲基亚砜,该工艺获得高纯度的醋酸甲脂和甲醇产品,萃取剂二甲基亚砜循环利用。

图1 醋酸甲脂-甲醇体系萃取精馏工艺流程

2.2 全塔理论板数对萃取精馏塔分离效果的影响

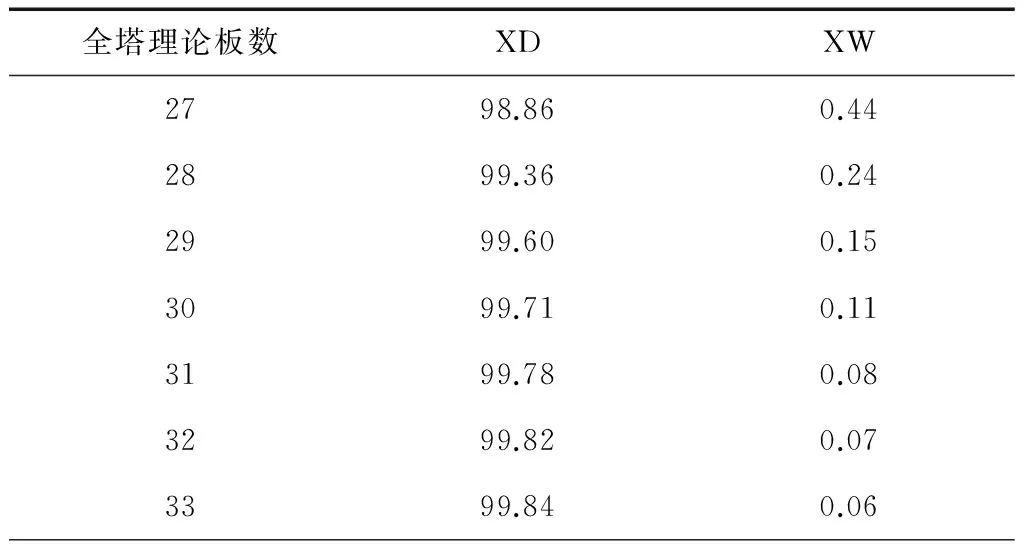

本文考察了不同全塔理论板数对精馏塔的分离效果的影响,计算结果列于表5中,其中XD表示塔顶醋酸甲脂的质量纯度(%),XW表示塔底醋酸甲脂的质量纯度(%)。

表5 全塔理论板数的影响

表5(续)

从表5中可以看出:醋酸甲脂的纯度随塔板数的增加而提高,当塔板数大于37时,醋酸甲脂的纯度不再变化。由于塔板数的增加会增加设备的制造成本,因此,全塔理论板数选37块较为合理。

2.3 溶剂比对萃取精馏塔分离效果的影响

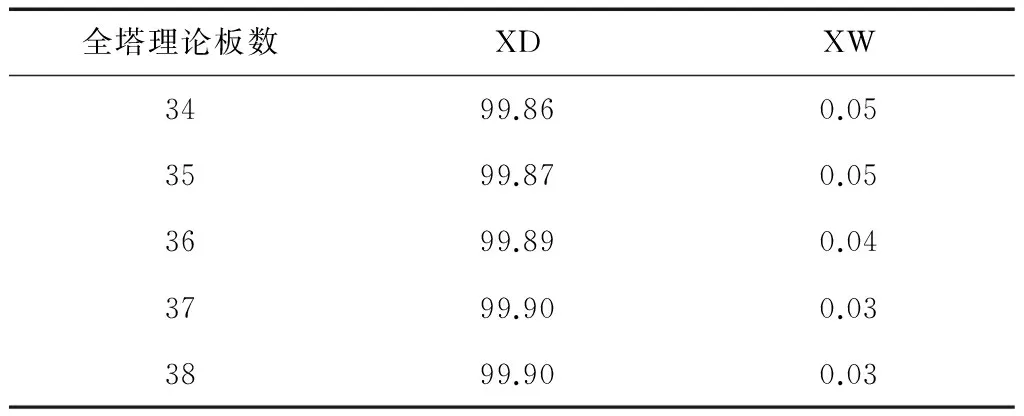

本文考察了不同溶剂比(萃取剂与原料进料的物质的量比)对精馏塔的分离效果的影响,计算结果列于表6中。

表6 溶剂比的影响

从表6中可以看出:塔顶醋酸甲脂质量分数随溶剂比的增加而增大,当溶剂比为3.8时,醋酸甲脂的纯度已达到99.9%。由于过高的溶剂比会增加能耗和生产成本,因此,溶剂比选为3.8较合理。

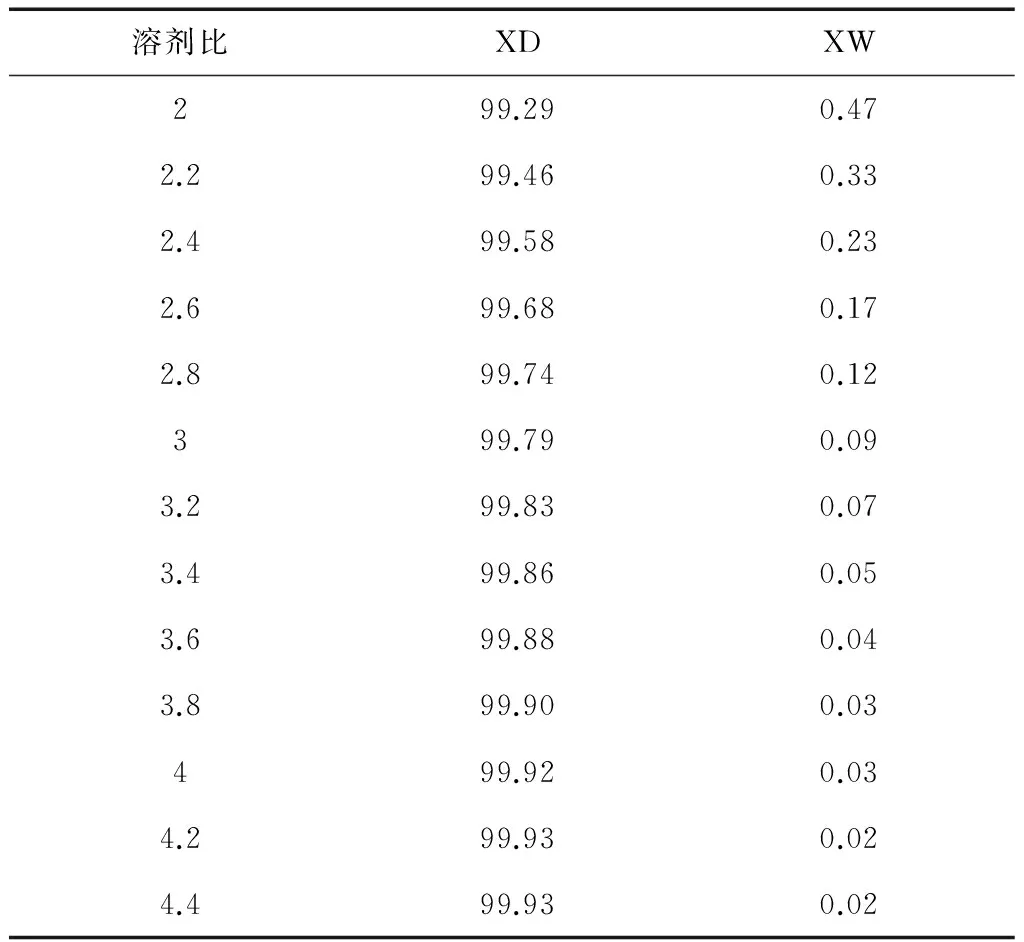

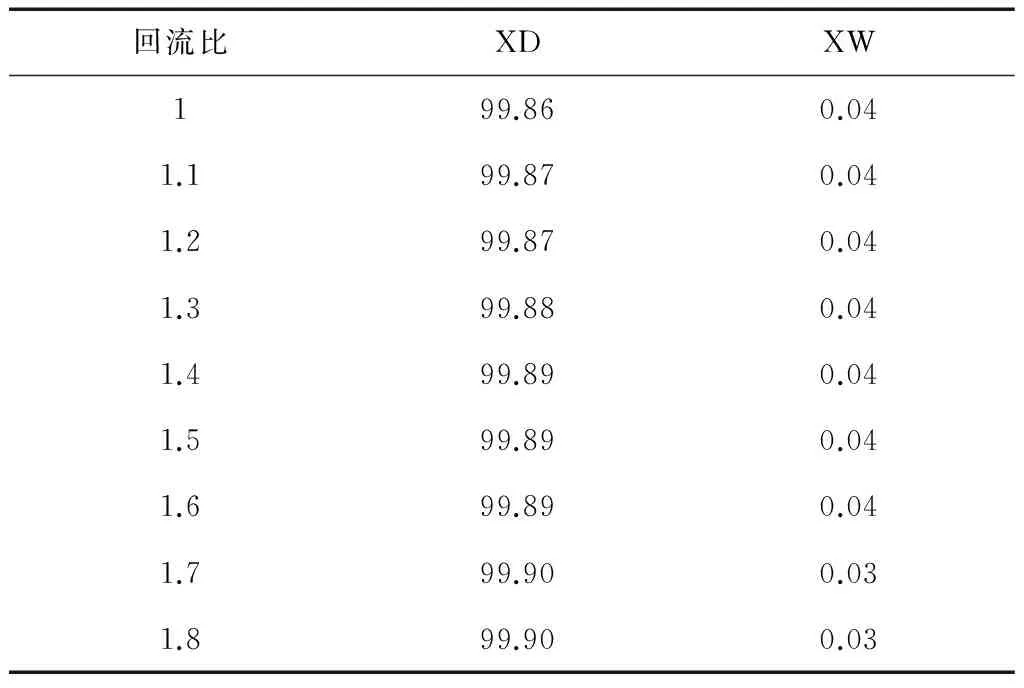

2.4 回流比(物质的量)对萃取精馏塔分离效果的影响

本文考察了不同物质的量回流比对精馏塔的分离效果的影响,计算结果列于表7中。

表7 回流比的影响

从表7中可以看出:塔顶醋酸甲脂质量分数随回流比的增加而增大,当回流比大于1.7时,醋酸甲脂的纯度不再变化。因此,回流比选1.7较为合理。

2.5 原料进料位置对萃取精馏塔分离效果的影响

本文考察了不同原料进料板数对精馏塔的分离效果的影响,计算结果列于表8中。

表8 原料进料位置的影响

从表8中可以看出:原料在第25块塔板进料时,醋酸甲脂的质量分数最高,达到99.85%,大于或小于第25块塔板,醋酸甲脂的纯度或持平或下降,因此,原料进料位置选第25块较为合理。

2.6 萃取剂进料位置对萃取精馏塔分离效果的影响

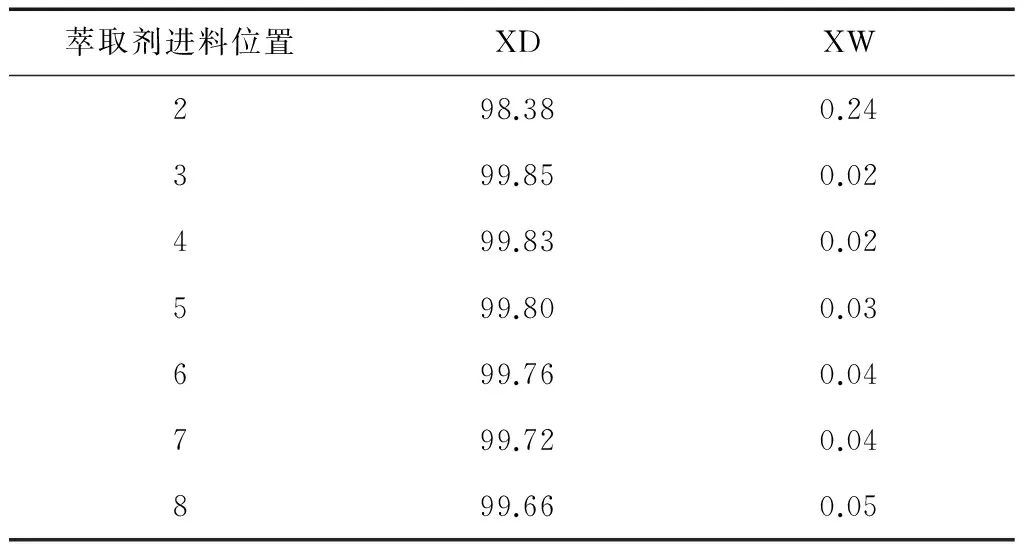

本文考察了不同萃取剂进料板数对精馏塔的分离效果的影响,计算结果列于表9中。

表9 萃取剂进料位置的影响

从表9中可以看出:萃取剂在第3块塔板进料时,醋酸甲脂的质量分数最高,达到99.85%,大于或小于第3块塔板,醋酸甲脂的纯度均有所下降,因此,萃取剂进料位置选第3块较为合理。

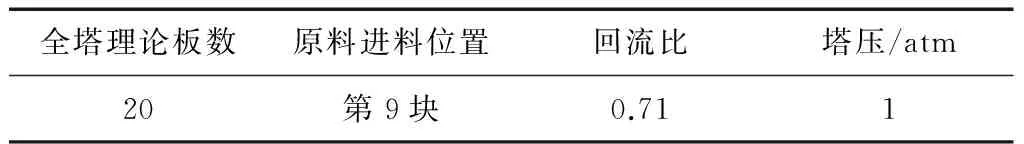

2.7 萃取剂再生塔的模拟条件与结果

本文同时利用灵敏度分析工具对萃取剂再生塔进行了考察,确定了最佳工艺参数,详见表10。

表10 萃取剂再生塔的最佳工艺参数

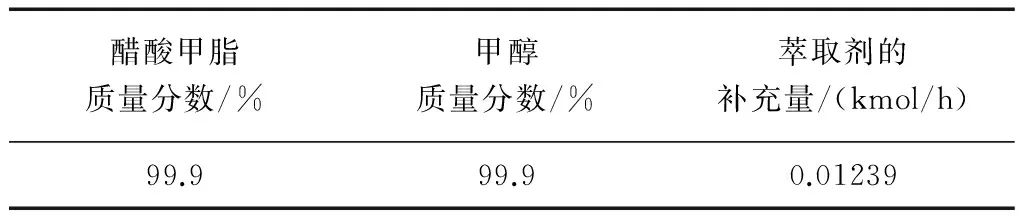

2.8 全流程的模拟结果

表11 全流程的模拟结果

在以上优化的工艺与操作条件下,全流程的模拟结果如表11所示。

3 结论

(1)运用化工模拟软件Aspen Plus中的Analysis功能和Radfrac模块,对不同萃取剂进行相对挥发度数据和分离效果进行分析,筛选出合适的萃取剂为二甲基亚砜。

(2)运用灵敏度分析工具得到最佳的工艺和操作条件,在此条件下,醋酸甲脂的分离效果达99.9%,甲醇的质量分数达到99.9%,萃取剂的补充量为0.01239 kmol/h。

参考文献

[1]盖丽芳,尚会建,彭丽敏,等.高纯度醋酸甲酯精制新工艺[J].河北工业科技,2007,24(1):19-20.

[2]谢 璇.醋酸甲酯加氢制乙醇的研究[D].上海:上海师范大学,2013.

[3]高树藩,吴长美,徐 殡.醋酸甲酯生产、应用与开发前景[J].精细与专用化学品,1998(2):1-2.

[4]吕英杰,李艳娟.醋酸甲酯-甲醇萃取精馏分离的模拟与优化[J].化工设计,2014,24(2):3-5,11.

[5]赵林秀,王小燕,崔建兰,等.加盐萃取精馏分离醋酸甲酯-甲醇二元恒沸物[J].石油化工,2005,34(2):144-147.

[6]宋海华.精馏模拟[M].大津:天津大学出版社,1994.

[7]王克良,李 静,黄 禹,等.离子液体萃取精馏分离乙醇和2-丁酮共沸体系的过程模拟[J].现代化工,2017,37(5):185-188.