浅析某车型尾门气撑杆性能提升

2018-05-14费翔汪星

费翔,汪星

(安徽江淮汽车集团股份有限公司,安徽合肥 230601)

0 引言

随着汽车行业的不断发展,越来越多的消费者开始关注整车的内在质量。作为汽车最为重要的安全部件之一,尾门气撑杆在汽车应用中变得越来越重要。由于尾门开启较为频繁且承担着尾门的重力,随着使用时间的增加,气撑杆会不可避免地出现一些质量问题,如锈蚀、漏气、漏油、撑不起来等,会影响正常使用。

下面介绍某车型尾门气撑杆性能分析与改进。

1 汽车用气撑杆

气撑杆是指由一个密闭缸筒和可以在缸筒内滑动的活塞组件及活塞杆组成的以压缩气体为贮能介质的机构。

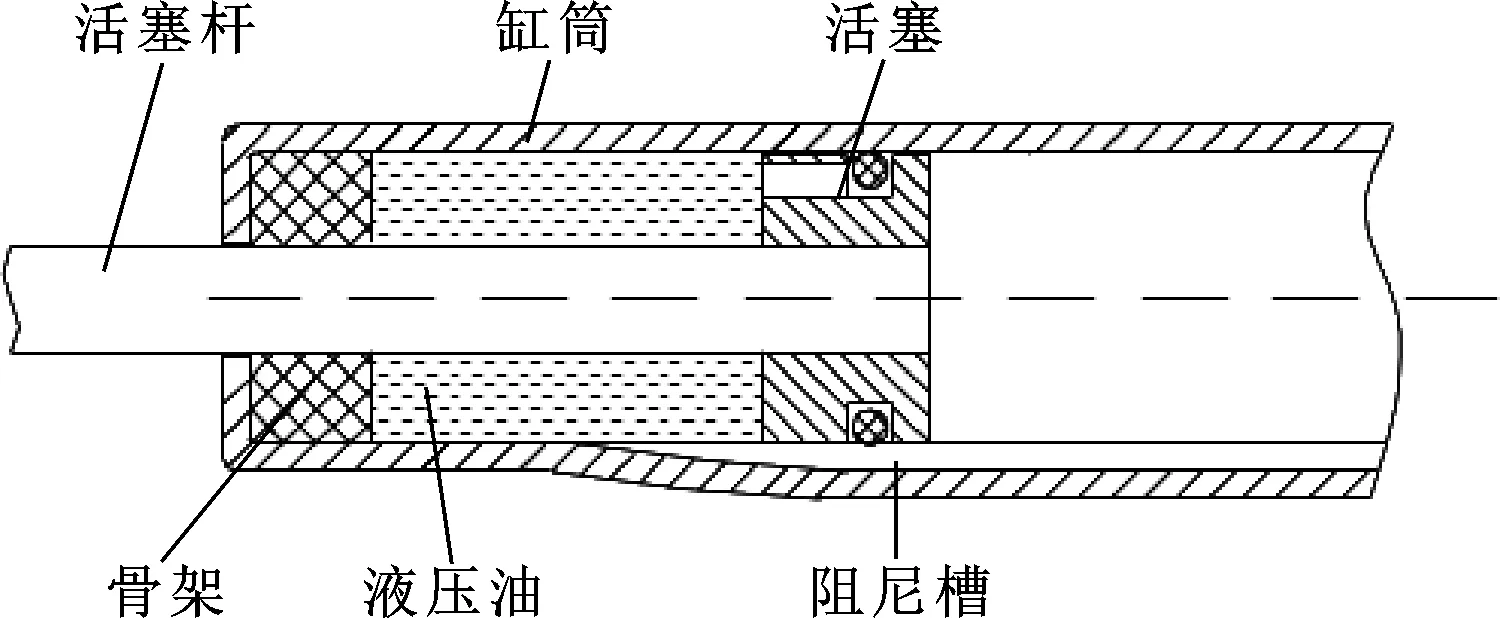

气撑杆的原理是在缸筒内充入高压气体,气体压强作用在活塞两端面,由于气体分别作用于活塞有杆面和无杆面的压力不一样,因此形成了活塞杆的输出推力。同时为了避免气撑杆在开闭过程中伸展行程最终阶段产生的惯性冲击,需要在气撑杆中注入少量液压油,并在活塞上设置阻尼通道,形成阻尼力,如图1所示。

F=F1-F2=p×S1-p×(S1-S2)=p×S2

其中:F即是气撑杆在开启状态时提供的推动力。

气撑杆作为汽车上必备的一种开闭零件,由于涉及车门和车身的运动匹配,对车身的制造精度、初始的设计都有较高的要求。同时由于尾门气撑杆使用时大部分裸露在空气中,对气撑杆本身使用的材料及加工工艺也相应有较高要求。作者将针对某车型尾门气撑杆在使用中常见问题进行分析与说明,以期大家对气撑杆有一个基本的了解和认知。

2 某车型尾门气撑杆的原始设计

2.1 初始安装方式

某车型尾门气撑杆在设计上采用的是支架+球套固定方式,对车身的精度和强度都有较高要求,具体如图2和图3所示。

2.2 尾门气撑杆原设计缺陷

根据实际生产及使用过程中的客户反馈,尾门气撑杆主要存在以下几种问题:

(1)耐腐蚀性较差,气撑杆固定支架和卡簧丝处存在锈蚀问题;

(2)气密性较差,原气撑杆尾部采用焊接工艺,气密性较差,容易产生漏油、漏气等问题;

(3)开闭性能较差,容易引起较大的震颤。

3 某车型尾门气撑杆的优化设计

3.1 耐腐蚀性优化提升

针对气撑杆容易锈蚀的几个关键部位进行分析,采取相应措施提高耐腐蚀能力:

(1)支架。原为研磨后喷漆,现改为研磨后先镀锌,然后再电泳处理。

(2)球窝。原为镀铬处理,现采用电泳处理。

(3)外卡簧丝。原为65Mn材料,防锈能力不足,现采用防锈能力更强的不锈钢材料。

同时,针对缸筒和活塞杆连接螺纹处要求进行QPQ(Quench Polish Quench)覆盖,增大其防锈能力。

在整改以后,目前零公里及市场锈蚀故障无反馈,试验后已能满足48 h中性盐雾试验要求,结果见图4。

图4 某车型尾门气撑杆优化设计后盐雾试验报告

3.2 气密性优化提升

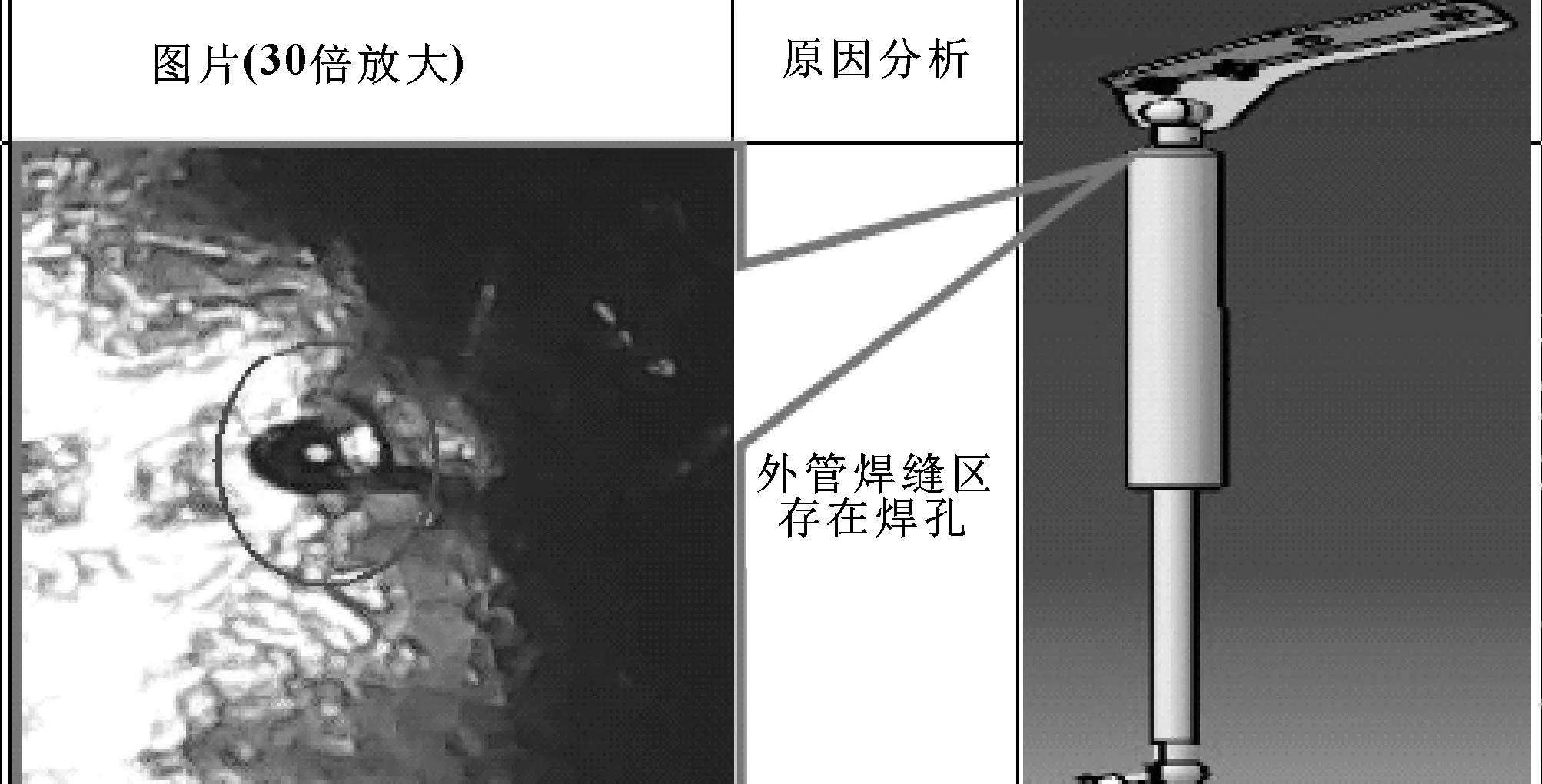

通过对退件的测量整理发现,尾门气撑杆力值衰减较为明显。通过分析发现,主要是产品工艺问题。氩弧焊工艺本身存在缺陷,在生产中容易产生肉眼不可见焊孔(气撑杆尾部焊孔30倍放大图见图5),在使用中会导致漏气故障出现。

图5 气撑杆尾部焊孔30倍放大图

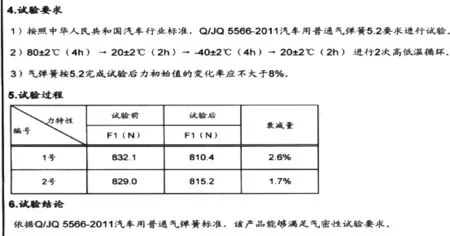

经过分析,采取优化措施,将原有氩弧焊工艺改为收口工艺,保证气撑杆的尾部连接气密性达标。

从图6和图7可以明显看出:收口工艺相比于氩弧焊工艺,尾部光滑,没有焊接处理后的连接凸起部分,不会存在焊孔等缺陷。改进后作者进行气密性测试,报告如图8所示。

检测结果分别为:实验前:1号样件初始F1=832 N,2号样件F1=820 N;试验后:1号样件力值F1=810 N,2号样件F1=815 N。可以看出两个样件力值衰减分别只有2.6%和1.7%,都满足力值衰减不大于8%的要求。

图6 氩弧焊连接工艺

图7 收口处理工艺

图8 改进后气密性测试结果

3.3 开闭缓冲性能优化

3.3.1 原有设计

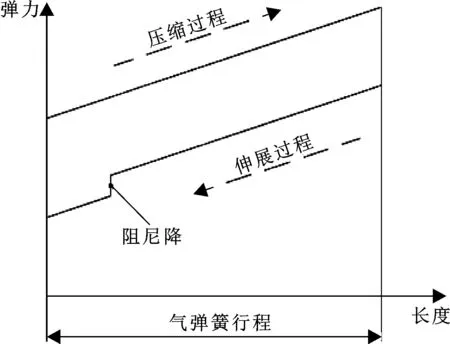

在原始设计中,某车型尾门气撑杆采用的是定阻尼结构气撑杆,也就是俗称的普通结构气撑杆。这种气撑杆通过在活塞上设定固定阻尼孔而提供阻尼力,其结构示意图与力特性曲线分别如图9、图10所示。

从力特性曲线可以看出:在气撑杆的伸展过程中,有一处明显的阻尼突变,具体变现在某车型车身上就是在尾门开启到最大位置前段运动中,气撑杆由于开启惯性,导致尾门有较大的冲击和震颤,容易导致客户的不满。

图9 普通结构气撑杆示意图

图10 普通结构气撑杆力特性曲线

为了解决尾门开启的冲击惯性问题,作者采用变阻尼气撑杆。

3.3.2 变阻尼结构气撑杆

所谓的变阻尼气撑杆其实和普通结构非常相似,其最大的区别就是将普通结构活塞上的固定阻尼孔改为在缸筒内壁上加工的阻尼槽,如图11所示。这种气撑杆在外表上看起来,比普通结构仅仅多出来一道细小的凸起。

图11 变阻尼气撑杆示意图

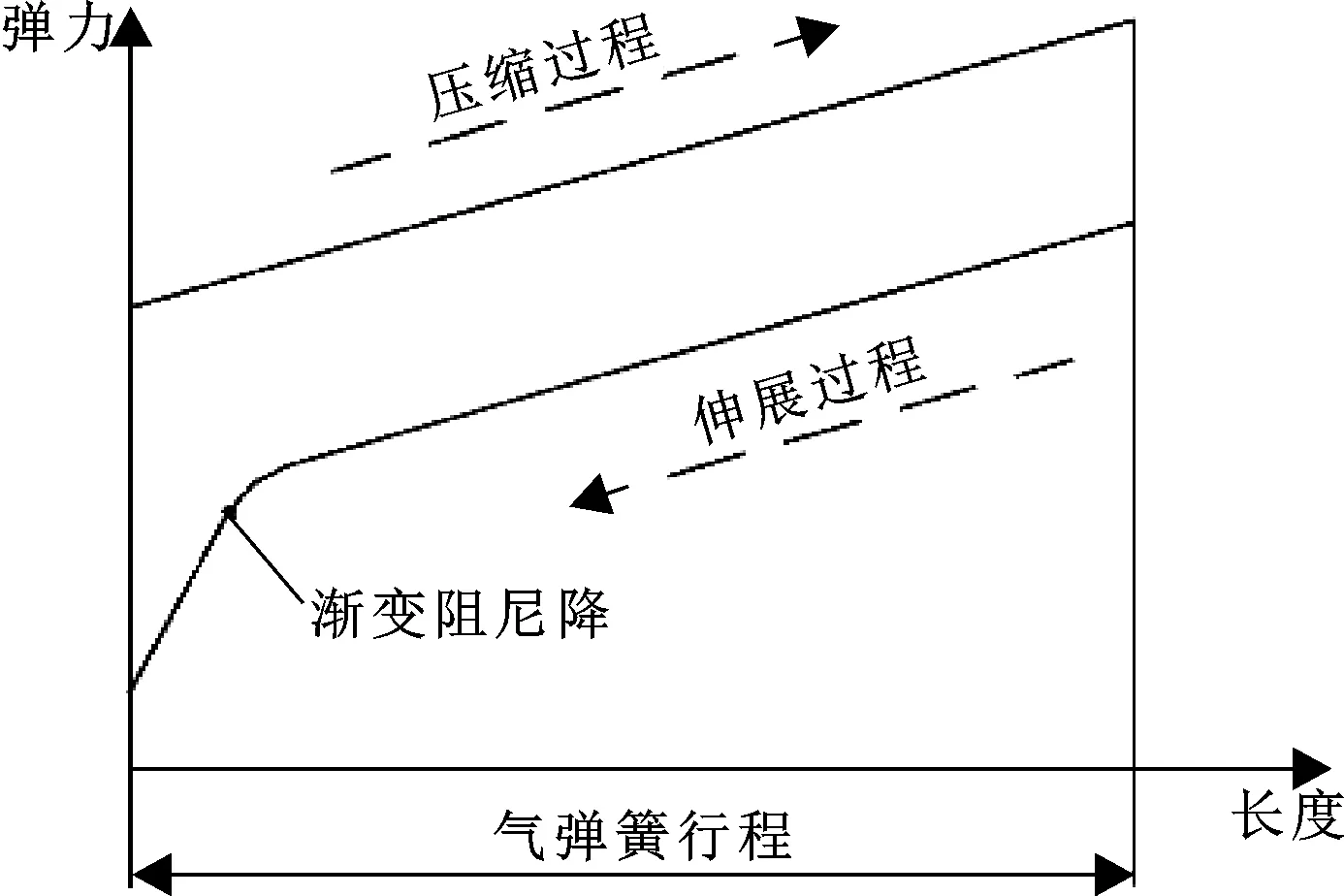

从图12所示的力特性曲线不难看出:相比于普通结构的气撑杆,在伸展过程的后半段,变阻尼气撑杆能够提供一个逐渐增大的阻尼力,这就保证了撑杆良好的缓冲效果。

图12 变阻尼结构气撑杆力特性曲线

4 结论

通过对某车型尾门气撑杆设计结构的分析、性能提升及对优化结构进行验证,为以后同类车型开闭件产品的设计提供了借鉴,从而避免同类型问题的再现。开闭件作为产品的功能件之一,对材料和结构的要求很高,因此在产品设计时,应充分考虑其安装方式及相关匹配件的结构特性,在保证性能的前提下,还要考虑到一定的美观性,从而使整车的品质得到一定程度的提升,给驾乘人员以美的享受。同时,尾门气撑杆行业本身也发展迅速,不断有新技术、新工艺引入,这就要求技术人员要不断地与时俱进,不断学习进取,从而将气撑杆的最新工艺引入到所生产的车型上来。

参考文献:

[1]潘玉华.汽车车身气弹簧应用设计分析[OL].http://www.docin.com/p-1244016517.html,2009.

[2]古正气.轿车车身[M].北京:人民交通出版社,2002.

[3]全国弹簧标准化技术委员会.压缩气弹簧技术条件:GB 25751-2010[S].北京:中国标准出版社,2011.