轿车完全重叠追尾货车碰撞相容性研究

2018-05-14李测测甘泉源

李测测,甘泉源

(沈阳航空航天大学安全工程学院,辽宁沈阳 110136)

0 引言

汽车交通安全一直是公共安全问题中的重要部分,也越来越受到人们的关注。汽车碰撞安全性包括主动安全性和被动安全性:前者主要是指车辆在未出现事故时,预防事故出现的能力;后者是指不可避免的交通事故发生时,汽车通过车身吸能结构和车内保护系统来有效地保护乘客,避免发生伤害或者降低伤害的能力。碰撞相容性属于被动安全性的范畴,主要研究在碰撞中如何保护乘员的安全[1]。

在这类事故中轿车乘员相对于货车乘员有较高的死亡率,是由于车辆之间具有不同的碰撞相容性造成的。碰撞相容性的不同主要取决于车辆自身的特性、车身质量、防护装置刚度和外形,这是影响车辆追尾碰撞相容性的重要因素[2-3]。

文献[4]中提出采用轿车方向盘的侵入量和侵入速度作为衡量指标。而轿车方向盘内的安全气囊是对乘员头部与颈部的主要保护,故仅以方向盘侵入量和侵入速度为评价指标,易忽略安全气囊的刚度和起爆等一系列安全性问题。

文献[5]中将货车与轿车之间的质量比M作为变化量进行了相容性分析。当质量比大于等于7∶1时加速度不再增加。

文中以碰撞相容性影响因素为研究对象,考虑货车后下部防护装置的离地高度和刚度,并以货车后下部防护装置和轿车前壁挡板侵入量、轿车侵入速度和B柱加速度变化为评价指标对轿车和货车的相容性进行研究。

1 理论分析

1.1 碰撞相容性概述

汽车碰撞的相容性可以理解为:在车对车(特别是不同类型的车辆之间)碰撞的交通事故中,汽车不仅要能保护自己车内乘员的安全,也必须考虑对方车内乘员的安全,使碰撞中双方车辆上的乘员得到相同的安全保护水平,达到整个碰撞事故中人员和财产损失的最小化。相反,如果车辆在碰撞中能够非常好地保护自己车内的乘员,但却具有明显的攻击性,给对方车内乘员造成了很大的伤害,使碰撞中双方乘员的伤害危险不同,造成整个碰撞事故的损失并未最小化,它的相容性就不好,也即汽车碰撞的不相容,这种情况应该尽量避免。

1.2 碰撞相容性影响因素

碰撞相容性通常与3个影响因素相关,即质量、结构刚度和车身几何外形。质量是占主导因素的,质量不等的车辆之间发生碰撞时,质量小的车会处于非常不利的地位,碰撞中对方车辆质量越大,我方车辆乘员受到的伤害就越大。

结构刚度相容性对于追尾碰撞相容性来说主要是指货车后下部防护装置与轿车前端结构刚度的相容性问题。载货汽车后下部防护装置是提高载货汽车的被动安全性主要措施之一。

假设车辆前部的刚度恒定为k,撞击动能为E,质量为m,碰撞时的速度为v0,碰撞时的动态变形量为X,则有如下关系:

(1)

(2)

从上式可以看出:车辆碰撞速度一定时,车辆的前部变形量与其刚度呈反比[6]。

车身几何外形相容性对于追尾碰撞相容性来说主要是指货车后部离地间隙(高度)与轿车前端高度[7]。

作者着重从结构刚度相容性和车身几何外形相容性来分析考虑。

2 仿真分析

2.1 轿车追尾货车的碰撞仿真分析

以B柱加速度和轿车前壁板内侵塌陷量为评价指标来对轿车100%重叠追尾货车碰撞相容性进行研究。

通过对轿车和货车模型进行相对位置调整、约束和接触设置等碰撞条件的初始化设置,最终搭建了轿车100%重叠追尾货车的碰撞仿真模型。以下是建立的追尾碰撞模型图,如图1所示。

图1 基础模型图

当质量比大于等于7∶1时加速度不再增加[5],所以在轿车质量为1 100 kg的基础上,给货车配重为7 800 kg。为了分析出轿车追尾货车碰撞过程中轿车的受损情况,在轿车的B柱下端和前端引擎盖下建立加速度传感器作为测量点。

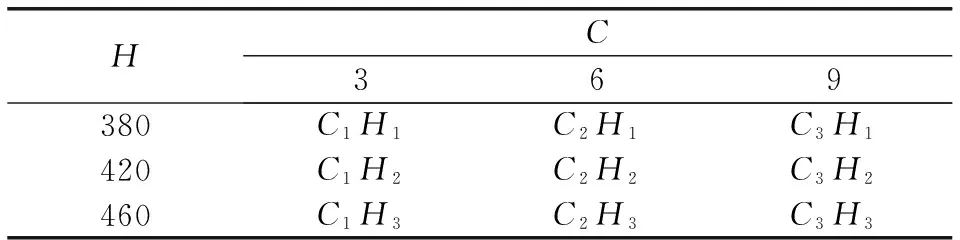

美国公路安全保险协会(IIHS)在轿车追尾货车实车试验中采用的碰撞测试速度为56 km/h,根据这一经验,并在减小试验和计算工作量的情况下,以货车后下部防护装置厚度C和离地高度H为因素,间隔设置水平数为3,从而得到轿车追尾货车的9个仿真模型,进行9个仿真试验。试验设计表格见表1。

表1 试验设计模型表 mm

2.2 货车后防护离地高度对碰撞相容性的影响

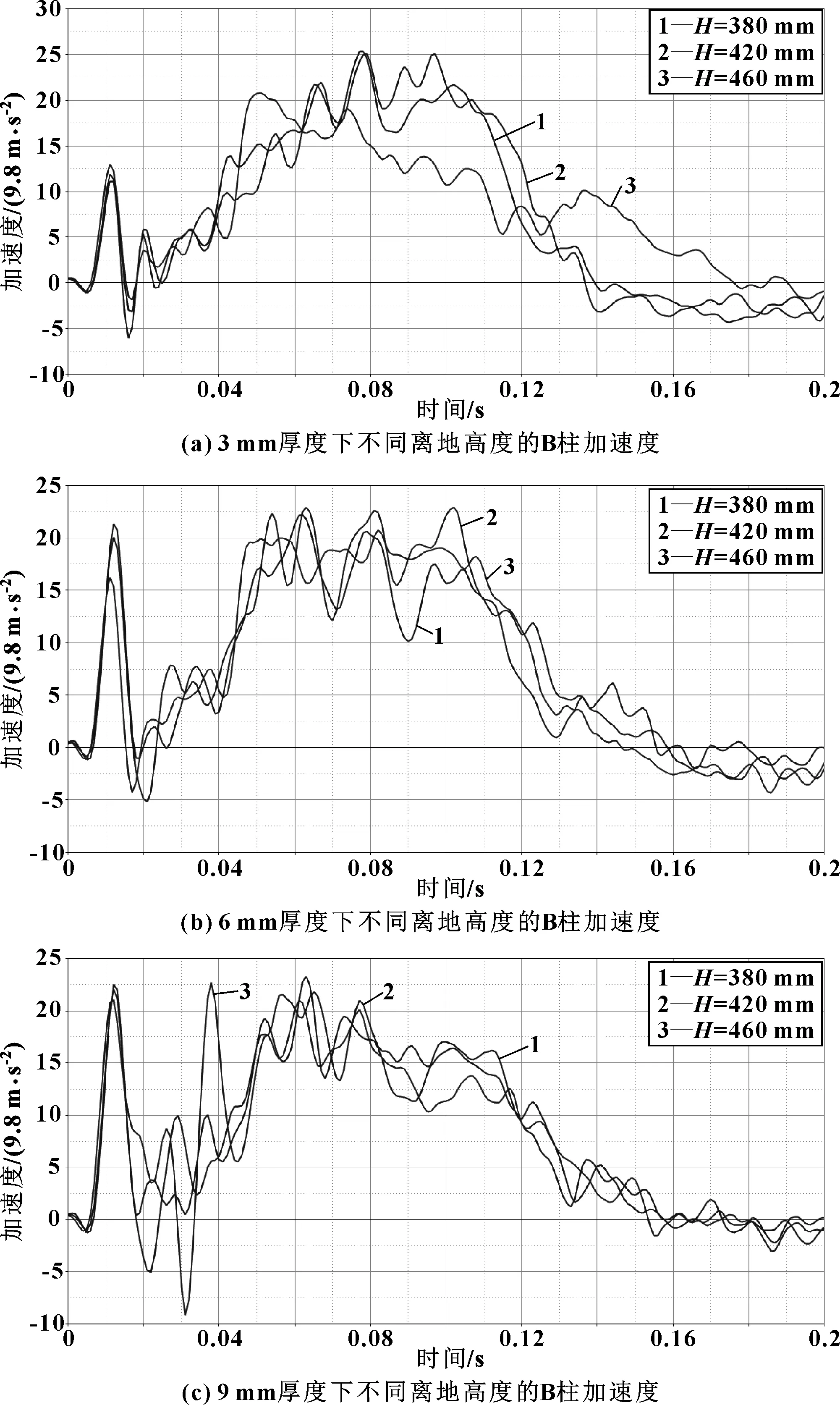

2.2.1 轿车B柱下端加速度变化

从图2加速度变化可以看出:随着高度的增加,加速度最大值逐渐降低,其原因是碰撞刚开始时的接触面积减少,给轿车留有很大的缓冲空间。在碰撞过程的前20 ms内均出现一个加速度波峰,这是由于轿车的前保险杠与货车后下部防护装置的横梁碰撞导致的。图2中B柱下端加速度曲线峰值虽均未超过法规要求的40g,但是高度在460 mm时,轿车插入过程中的加速度最大值并不是轿车前保险杠与货车后防护的接触,即轿车前保险杠并未起到吸能的效果。从货车后防护离地高度的角度来看,高度在大于等于460 mm时,轿车与货车后防护的相容性较差。

图2 货车后防护不同离地高度下的B柱下端加速度曲线

2.2.2 货车后防护防钻撞效果分析

轿车前段结构的车身变形量是衡量货车后防护防钻能力的重要指标。通过分析不同离地高度下货车后防护的防钻撞效果,可以更好地研究轿车追尾货车碰撞相容性。通过HyperView对仿真试验结果进行后处理后,轿车前端变形量变化如图3所示。

经过分析发现,随着货车后防护离地高度的增加,轿车前端车身的变形量不断增加。在56 km/h的追尾速度下,货车后防护离地高度为460 mm时,轿车前端车身的变形量最大,说明货车后防护的防护效果较差;而当货车后防护离地高度为380 mm时,轿车前端车身的变形量最小,说明轿车与货车后防护的碰撞相容性较好。

图3 不同离地高度下轿车前端变形量

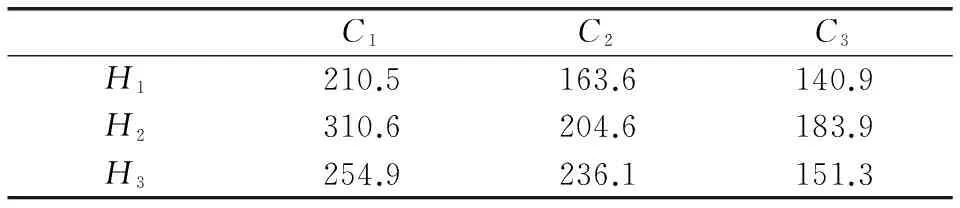

2.2.3 轿车前壁板内侵塌陷量变化

从9组试验轿车前壁板的应力云图得出前壁板内侵塌陷量表如表2所示,前壁板内侵塌陷量的变化很明显,最小值是C3H1的140.9 mm,最大值是C1H2的310.6 mm。经分析发现,在C相同的情况下,随着H的增加虽然C1和C3两组没有完全符合线性增加的规律,但是在H值为380 mm时前壁板内侵塌陷量依然是最小的,说明货车后下部防护装置的离地高度对碰撞相容性的影响依然很大。

表2 轿车前壁板內侵塌陷量表 mm

2.3 货车后防护厚度对碰撞相容性的影响

2.3.1 轿车B柱下端加速度变化

根据已分析出的货车后防护离地高度对碰撞相容性的影响结果,H值为380 mm时二者碰撞相容性最好,所以应将H值为380 mm的轿车B柱下端加速度曲线作为主要的分析目标,如图4所示。

图4 货车后防护装置不同厚度下的B柱下端加速度曲线

经分析发现:3条加速度曲线在碰撞前20 ms内均出现一个加速度波峰,且在3 mm厚度情况下波峰峰值明显低于6 mm和9 mm的情况,说明3 mm厚度时的后防护装置没能较好地阻止轿车入侵。因此,在碰撞过程中,随着后防护栏材料厚度的增加,对后车的阻挡作用越明显,即防止后车钻入前车的效果越明显,二者碰撞相容性越好。

2.3.2 货车后防护防钻撞效果分析

将H值为380 mm的轿车前端变形量为主要分析目标,从图3轿车前端变形量中提取不同厚度的变形量,如表3所示,从而观察不同厚度下的轿车前端变形量的变化情况。

表3 轿车前端变形量表 mm

经过分析发现:随着货车后防护装置厚度的增加,轿车前端车身的变形量不断减小,说明在碰撞过程中,随着货车后防护材料厚度的增加,对轿车的阻挡作用越明显,即二者碰撞相容性越好。

2.3.3 轿车前壁板内侵塌陷量变化

从表2中可以发现:在H相同的情况下,随着货车后下部防护装置厚度C的增加,前壁板内侵塌陷量逐渐减小,说明货车后下部防护装置与轿车的碰撞相容性较好。

3 结论

(1)研究的追尾碰撞相容性跟正面碰撞相容性有所区别,正面碰撞相容性需要降低货车前端刚度,而追尾碰撞相容性则是要提高货车后防护刚度。

(2)根据碰撞相容性的影响因素,提出将轿车前壁挡板侵入量作为衡量指标之一,将货车后防护装置离地高度和厚度设为关键因素,研究了以货车后防护离地高度、厚度为度量的轿车追尾货车碰撞相容性问题,并得到较理想的数值分析结果。

(3)文中所得结果可应用于其他类型追尾碰撞的事故分析,为货车后防护的结构设计和优化提供了一定的基础。

参考文献:

[1]雷雨成,严斌,程昆.汽车的碰撞相容性研究[J].汽车科技,2004(1):15-17.

LEI Y C,YAN B,CHENG K.A Study on Vehicle Crash Compatibility[J].Automobile Science and Technology,2004(1):15-17.

[2]BUZEMAN-JEWKES D,THOMSON R W,VIANO D C.Crash Compatibility[M]//AMBROSIO J A C.Crashworthiness: Energy Management and Occupant Protection.Vienna:Springer,2001:447-466.

[3]GABLERH C,HOLLOWELL W T.The Crash Compatibility of Cars and Light Trucks[J].Journal of Crash Prevention & Injury Control,2000,2(1):19-31.

[4]程阔,黄玉鹏,万鑫铭,等.相容性评价指标及改进分析[J].机械工程与自动化,2010(2):119-121.

CHENG K,HUANG Y P,WAN X M,et al.Compatibility Criterion and Improvement Analysis[J].Mechanical Engineering & Automation,2010(2):119-121.

[5]李杨.汽车尾部碰撞的相容性研究[D].长沙:长沙理工大学,2011.

[6]邱少波.汽车碰撞安全工程[M].北京:北京理工大学出版社,2016.

[7]JENEFELDT F,THOMSON R.A Methodology to Assess Frontal Stiffness to Improve Crash Compatibility[J].International Journal of Crashworthiness,2004,9(5):475-482.

[8]全国汽车标准化技术委员会.汽车和挂车后下部防护要求:GB 11567-2017[S]. 北京:中国标准出版社,2018.

[9]杨辉.我国货车后下部防护装置标准与欧美的对比研究[C]//国际汽车交通安全学术会议.长沙,2009.

[10]朱西产,程勇.载货汽车防护装置最佳离地高度和刚度的分析[J].汽车工程,2002,24(5):419-421.

ZHU X C,CHANG Y.An Analysis on the Optimal Ground Clearance and Stiffness of Truck Under-run Protector[J].Automotive Engineering,2002,24(5):419-421.

[11]袁泉,李一兵.基于碰撞相容性因素的车辆追尾事故深入数据分析[C]//2006中国汽车安全技术国际学术会议暨中国汽车工程学会汽车安全技术年会.北京,2006.

[12]郝明先,傅君君,刘恒荣.前壁板开裂问题分析与研究[C]//2015中国汽车工程学会年会论文集.上海,2015.