内嵌缺陷对自动铺丝正交层合板构件拉伸性能的影响①

2018-05-11刘思南牛雪娟

刘思南,杨 涛,杜 宇 ,刘 畅,牛雪娟

(1. 天津市现代机电装备技术重点实验室, 天津 300387;2. 天津工业大学 机械工程学院, 天津 300387)

0 引言

自动铺丝技术(Automated Fiber Placement,AFP)能独立传送并切断预浸丝,利用铺丝头的加热装置和压辊软化预浸料并将其压实,进而铺放出轨迹可控、宽度可变的纤维铺层,适于制造飞机机身和进气道等复杂型面的复合材料构件[1-4]。

铺放复杂型面或变刚度构件时,由于路径交汇和轨迹偏离,不重合的丝束边缘会产生空隙和重叠等内嵌缺陷[5-6]。得益于铺放路径的优化和相应CAD-CAM软件的开发,自动铺丝技术已能控制铺放奇异点的位置和尺寸[7]。然而,具有一定宽度的预浸丝沿垂直于纤维方向被切断后,不连续的丝束将产生局部异构性,直接影响构件的力学性能[8]。此外,铺放变厚度构件的过程中,不同厚度的部位之间会出现坡台。例如翼梁结构中的坡台区域,除了外表面和中间的纤维层之外,其余铺层都会随着构件厚度的变化而增减[9],进而导致不同纤维方向的丝束中断或拼接,产生空隙或重叠缺陷。

Croft等围绕空隙、重叠、丝束扭曲等缺陷展开了拉伸、压缩、层间剪切强度试验和开孔力学性能试验,试验结果显示沿试件长度方向的缺陷使得构件的力学性能明显下降[10]。有学者利用数值分析方法研究空隙和重叠缺陷对面内刚度和层合板褶皱的影响,指出与削弱材料力学性能的空隙缺陷相比,重叠现象能提升材料的性能[11-12]。Falco等在试验中发现,采用交错原则铺放,即相邻铺层的缺陷偏移一定距离,能明显改善内嵌缺陷对力学性能的影响[13]。

此外,复合材料需要成型固化后方能使用。固化过程中,温度和压力的变化会导致树脂和纤维的流动[14],进而影响含有内嵌缺陷的复合材料构件的力学性能和质量。因此,有必要对自动铺丝技术产生的内嵌缺陷进行系统研究,进而优化自动铺丝构件的铺层设计,提高力学性能和产品质量。

1 内嵌缺陷试件的拉伸试验

1.1 缺陷设计

本次试验主要讨论 0°和90°纤维方向的内嵌缺陷对正交层合板构件拉伸性能的影响。为分析极端情况下内嵌缺陷对试件力学性能的影响,在试件中部垂直于拉伸载荷方向放置缺陷,位置如图1(a)所示。0°纤维方向内嵌缺陷试件按照[(90°/0°)5/90°]的顺序进行铺放,缺陷均位于0°纤维层内,如图1(b)所示;90°纤维方向内嵌缺陷试件按照[(0°/90°)5/0°]的顺序进行铺放,缺陷均位于90°铺层内,如图1(c)所示。

图2为缺陷规格示意图,由于所用的预浸丝宽度为6.35 mm,因此将缺陷宽度a设计为3.18 mm,即0.5倍丝宽。缺陷间距b分别为0、1.5、3.18、6.35、9.5、12.7 mm,即分别为丝宽的0、0.25、0.5、1、1.5、2倍。

试件编号及其对应的缺陷规格如表1所示,共计4组缺陷类型,24种缺陷规格。同时,对应每组内嵌缺陷类型制备相应的完好试件作为基准试件,以进行拉伸性能对比。每种规格各制备3个试件进行拉伸试验。

图1 内嵌缺陷试件示意图Fig.1 Schematic diagram of embedded defects

图2 缺陷规格示意图Fig.2 Diagram of specification of embedded defects

试件编号缺陷层纤维角度(°)缺陷类型缺陷宽度a/mm缺陷间距b/mm试件序号i0°Gb⁃i0空隙3.180~12.71~30°Ob⁃i0重叠3.180~12.71~390°Gb⁃i90空隙3.180~12.71~390°Ob⁃i90重叠3.180~12.71~3

1.2 层合板制备

此次试验采用2丝束自动铺丝机器人铺放层合板。为确保试样的均匀性,每组缺陷类型及其对应的完好试件均由同一批次的复合材料层合板制备而成。固化工艺为热压罐固化,并采用厚度1.5 mm不锈钢板作为垫板,放置在层合板的上下表面。垫板能均匀传递固化过程中的温度与压力,促进树脂流动,有利于得到更平整的层合板表面。

1.3 测试条件

试验过程参照ASTM D3039进行。试验平台为Shimadzu AGS-X型试验机,传感器为50 kN,拉伸速率为2 mm/min。试件的尺寸为250 mm×25 mm×2 mm (长×宽×厚)。为避免夹头夹持试件引起的应力集中,采用双组分环氧树脂粘合剂,将2 mm厚的铝片粘合到样品端部。

2 结果与讨论

2.1 0°纤维方向

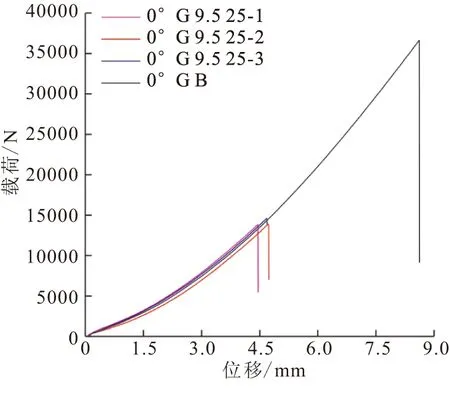

图3为0°纤维方向空隙缺陷试件的载荷-位移曲线,编号“0°G B”表示该组缺陷类型对应的完好试件。拉伸载荷随着夹头位移的增加而升高,当达到破坏载荷时,试件发生断裂或基体脱粘,丧失承载能力,进而导致拉伸载荷断崖式下降。

(a)b=0

(b)b=9.5图3 0°纤维方向空隙缺陷试件拉伸载荷-位移曲线Fig.3 Tensile load-displacement curves ofgap defect with fiber angle 0°

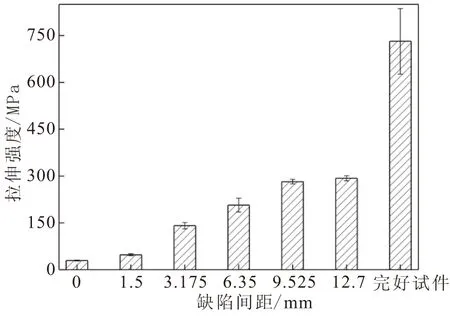

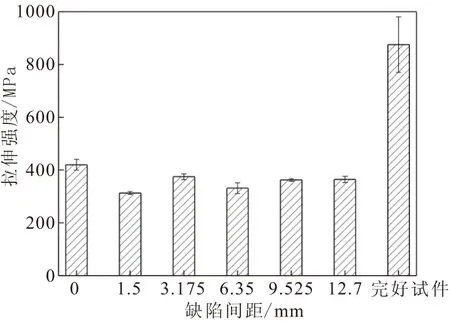

0°纤维方向空隙缺陷试件的拉伸强度如图4所示。拉伸强度由试验的极限载荷与试件横截面积的比值计算。每个数据均为3个试件结果的平均值。空隙间距为0时,拉伸强度仅为 29.36 MPa,随着空隙间距增至12.7 mm时,拉伸强度升至293.14 MPa。试件的拉伸性能随着缺陷间距的增大而显著提升,但仍然远低于完好试件。主要原因是0°纤维铺层是拉伸试验的主要承载层,丝束中断区域对试件的强度和应力分布产生了显著的影响。微小的缺陷在受力情况下,一旦产生裂纹,跨层蔓延生长就会导致构件的失效。

图5为0°纤维方向重叠缺陷试件的载荷-位移曲线,其中“0°O B”为该组缺陷类型对应的完好试件编号。该组试验的拉伸强度如图6所示。可看出,重叠缺陷试件的拉伸强度普遍高于空隙缺陷试件,重叠间距为0时,拉伸强度达到420.32 MPa。

图4 0°纤维方向空隙缺陷试件拉伸强度Fig.4 Tensile strength of gap defect with fiber angle 0°

(a)b=0

(b)b=9.5图5 0°纤维方向重叠缺陷试件拉伸载荷-位移曲线Fig.5 Tensile load-displacement curves ofoverlap defect with fiber angle 0°

图6 0°纤维方向重叠缺陷试件拉伸强度Fig.6 Tensile strength of overlap defectwith fiber angle 0°

为分析内嵌缺陷对试件拉伸性能的影响规律,将同一规格内嵌缺陷试件的拉伸强度平均值与完好试件拉伸强度平均值的比值定义为拉伸强度比,以量化判定该规格的缺陷试件能达到完好试件拉伸强度的百分比。图7为0°纤维方向内嵌缺陷试件的拉伸强度比。当空隙间距为0时,拉伸强度比仅为4%。当间距增至9.5、12.7 mm时,拉伸强度比分别达到了38.6%、40.1%。空隙缺陷的拉伸强度比随着间距的增加而升高。当间距超过9.5 mm后,拉伸强度比增幅趋缓。而重叠缺陷的拉伸强度比明显高于空隙缺陷,基本呈现出随着缺陷间距增大而逐渐下降的趋势。重叠间距为0时,拉伸强度比为最大值48.0%。主要原因是重叠缺陷能够将中断的丝束搭接,利于载荷传递。由于固化过程中垫板的使用,试件厚度并未随着缺陷的分布而发生明显变化。当缺陷间距为0时,重叠缺陷区域的预浸丝集中于一处,单位面积内试件的纤维体积质量分数增加,产生局部加强作用,弱化应力集中。

图7 0°纤维方向内嵌缺陷试件拉伸强度比Fig.7 Tensile strength ratio of embeddeddefects with fiber angle 0°

2.2 90°纤维方向

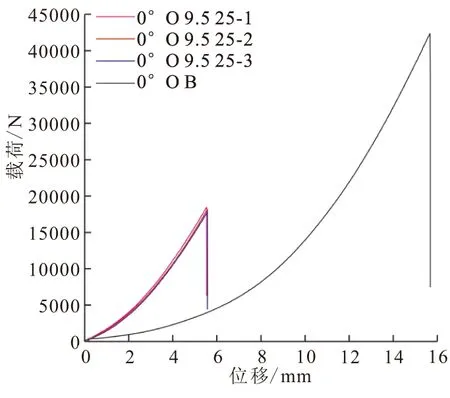

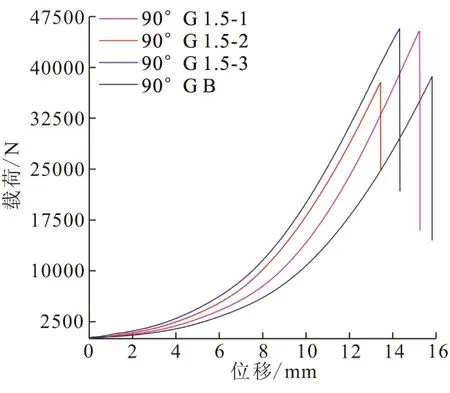

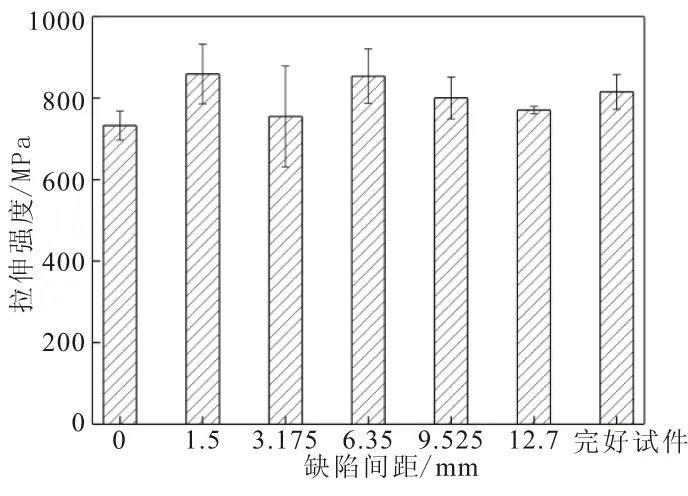

90°纤维方向空隙缺陷的载荷-位移曲线如图8所示,其中编号“90°G B”表示该组缺陷类型对应的完好试件。该组试件的拉伸强度变化情况如图9所示。固化过程中树脂能够填充空隙区,形成树脂富集区,树脂的流动也会影响90°纤维的分布。因此,随着空隙间距的变化,试件的拉伸强度并未呈现明显的规律。

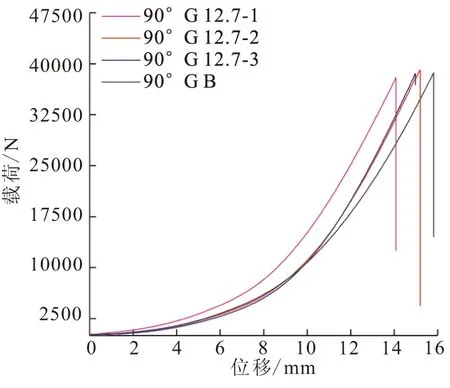

图10为90°纤维方向重叠缺陷试件的载荷-位移曲线,该组缺陷对应的完好试件编号为“90°O B”。相应的拉伸强度变化情况如图11所示。试件的拉伸强度首先随着缺陷间距的增加而下降,间距6.35 mm时达到最低,拉伸强度为632.31 MPa。随后,随着重叠间距的增加而升高,间距12.7 mm时达到最大值,拉伸强度为814.20 MPa。

(a)b=1.5

(b)b=12.7图8 90°纤维方向空隙缺陷试件拉伸载荷-位移曲线Fig.8 Tensile load-displacement curves of gapdefect with fiber angle 90°

图9 90°纤维方向空隙缺陷试件拉伸强度Fig.9 Tensile strength of gap defect with fiber angle 90°

图12为90°纤维方向内嵌缺陷试件的拉伸强度比。空隙缺陷的拉伸强度比维持在相对稳定的水平,并未随着空隙间距的变化而出现显著的波动,拉伸强度比波动不超过10%。而重叠缺陷的拉伸强度比则随着缺陷间距的增加呈现先递减后递增的趋势。间距6.35 mm时,拉伸强度比达到最低80.3%,间距为1.5、12.7 mm时的拉伸强度比则分别达到101.6%和103.4%,略微超过完好试件。

由于纤维方向垂直于外加载荷方向,含有内嵌缺陷的90°纤维层不是拉伸试验的主要承载层,因此与0°纤维方向相比,90°纤维方向的内嵌缺陷对试件拉伸性能的影响并不显著。此外,与0°纤维缺陷的情况相反,空隙缺陷试件的拉伸强度普遍高于重叠试件。主要原因是预浸丝叠加导致重叠缺陷区域的厚度变化,进而相邻的0°纤维铺层产生面外褶皱。因此,缺陷区域容易产生应力集中,从而降低了试件的拉伸强度。

(a)b=1.5

(b)b=12.7图10 90°纤维方向重叠缺陷试件拉伸载荷-位移曲线Fig.10 Tensile load-displacement curves of overlapdefect with fiber angle 90°

图11 90°纤维方向重叠缺陷试件拉伸强度Fig.11 Tensile strength of overlap defect withfiber angle 90°

图12 90°纤维方向内嵌缺陷试件拉伸强度比Fig.12 Tensile strength ratio of embedded defectswith fiber angle 90°

2.3 破坏形貌分析

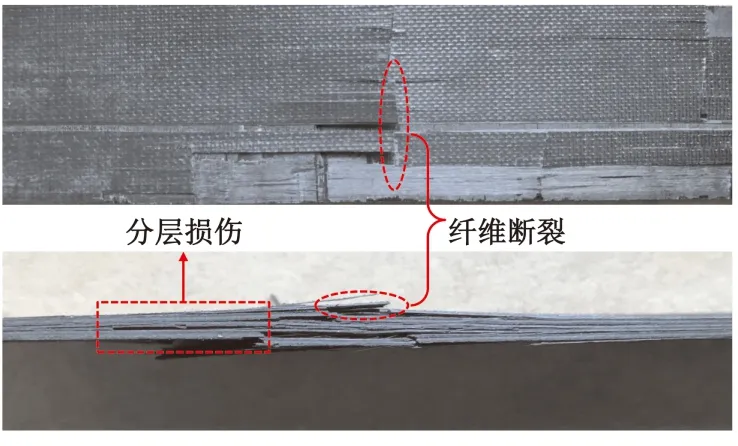

0°纤维方向内嵌缺陷试件的典型破坏形貌如图13(a)所示。由于试件在内嵌缺陷附近断裂,因此断裂区域呈现明显的阶梯状。此外,试件发生了明显的层间损伤和纤维断裂。拉伸试验过程中,试件首先在内嵌缺陷处产生裂纹,随后裂纹在层内扩展,形成了层间损伤。同时,裂纹还会跨层蔓延,直至在内嵌缺陷附近产生明显的纤维断裂。

图13(b)为90°纤维方向内嵌缺陷试件的典型破坏形貌。由于90°纤维层不是主承载层,断裂区域并未完全分布在内嵌缺陷处。但在拉伸过程中,内嵌缺陷处可能会首先产生裂纹,裂纹在层内扩展形成层间损伤,裂纹跨层生长时产生纤维断裂,直至试件失效。

(a)0°纤维方向内嵌缺陷

(b)90°纤维方向内嵌缺陷图13 拉伸试验破坏形貌Fig.13 Damage appearance of specimens withembedded defects

3 结论

(1)0°纤维方向内嵌缺陷试件的拉伸性能明显下降。空隙缺陷试件的拉伸强度随着缺陷间距的增大而显著提升,空隙间距为0时的拉伸强度比仅为4%,当间距增至12.7 mm时,拉伸强度比达到40.1%;重叠缺陷试件的拉伸强度明显高于空隙缺陷试件,呈现随缺陷间距增大而逐渐下降的趋势,重叠间距为0时的拉伸强度比达到最大值48.0%。

(2)90°纤维方向上,空隙缺陷对试件拉伸性能的影响并不显著,不同缺陷间距的拉伸强度比波动范围不超过10%;重叠缺陷试件的拉伸强度则随着缺陷间距的增加呈现先减后增的趋势,间距6.35 mm时的拉伸强度比为最低80.3%,间距1.5、12.7 mm时的拉伸强度比则分别达到101.6%、103.4%。

(3)通过破坏形貌分析,拉伸试验中试件首先在内嵌缺陷处产生裂纹,随后裂纹在层内扩展,形成层间损伤。同时,裂纹还会跨层蔓延,直至在内嵌缺陷附近产生明显的纤维断裂,导致试件失效。

参考文献:

[1] Lukaszewicz H J A,Ward C,Potter K D.The engineering aspects of automated prepreg layup:history,present and future[J].Composites Part B Engineering,2012,43(3):997-1009.

[2] 杜宇,杨涛,戴维蓉,等.纤维曲线铺放的变刚度复合材料损伤失效试验研究[J].固体火箭技术,2013,36(6):826-830.

DU Y,YANG T,DAI W R,et al.Experimental research of damaging failure of variable-stiffness composite[J].Journal of Solid Rocket Technology,2013,36(6):826-830.

[3] 文立伟,肖军,王显峰,等.中国复合材料自动铺放技术研究进展[J].南京航空航天大学学报(社科版),2015,47(5):637-649.

WEN L W,XIAO J,WANG X F,et al.Progress of automated placement technology for composites in china[J].Journal of Nanjing University of Aeronautics & Astronautics,2015,47(5):637-649 .

[4] 赵聪,陆楠楠,闫西涛,等.自动铺丝用预浸丝制备工艺研究[J].固体火箭技术,2014,37(5):718-723.

ZHAO C,LU N N,YAN X T,et al.Research on the process of preparation of prepreg tow applied in automatic fiber placement[J].Journal of Solid Rocket Technology,2014,37(5):718-723.

[5] Turoski L E.Effects of manufacturing defects on the strength of toughened carbon/epoxy prepeg composites[D].Master's thesis; Montana State University,Mechanical Engineering,Bozeman; 2000.

[6] Marouene A,Boukhili R,Chen J,et al.Effects of gaps and overlaps on the buckling behavior of an optimally designed variable-stiffness composite laminates -A numerical and experimental study[J].Composite Structures,2016,140:556-566.

[7] Blom A W,Stickler P B,Gürdal Z.Optimization of a composite cylinder under bending by tailoring stiffness properties in circumferential direction[J].Composites Part B Engineering,2010,41(2):157-165.

[8] Lan M,Cartié D,Davies P,et al.Microstructure and tensile properties of carbon-epoxy laminates produced by automated fibre placement: Influence of a caul plate on the effects of gap and overlap embedded defects[J].Composites Part A,2015,78:124-134.

[9] Dodwell T J,Butler R,Hunt G W.Out-of-plane ply wrinkling defects during consolidation over an external radius[J].Composites Science & Technology,2014,105:151-159.

[10] Croft K,Lessard L,Pasini D,et al.Experimental study of the effect of automated fiber placement induced defects on performance of composite laminates[J].Composites Part A Applied Science & Manufacturing,2011,42(5):484-491.

[11] Fayazbakhsh K,Nik M A,Pasini D,et al.Defect layer method to capture effect of gaps and overlaps in variable stiffness laminates made by automated fiber placement[J].Composite Structures,2013,97(2):245-251.

[12] Nik M A,Fayazbakhsh K,Pasini D,et al.A comparative study of metamodeling methods for the design optimization of variable stiffness composites[J].Composite Structures,2014,107(1):494-501.

[13] Falcó O,Mayugo J A,Lopes C S,et al.Variable-stiffness composite panels: defect tolerance under in-plane tensile loading[J].Composites Part A Applied Science & Manufacturing,2014,63(18):21-31.

[14] 王振宇.自动铺丝构件成型缺陷形成机理及检测技术研究[D].哈尔滨工业大学,2015.

WANG Z Y.Research on defect formation mechanism and detection technology of automated fiber placement components[D].Master's thesis; Harbin Institute of Technology,Mechanical Engineering,Harbin;2015.