含铝复合推进剂分布燃烧数值模拟①

2018-05-11刘平安李树声王文超

刘平安,常 浩,2,李树声,王文超

(1.哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001; 2.中国运载火箭技术研究院 战术武器事业部,北京 100076)

0 引言

固体火箭发动机内流场对火箭发动机的性能与稳定性有着重要的影响,对火箭发动机内流场进行数值模拟研究已经成为一个重要的研究课题。国内外对固体火箭发动机内流场进行了大量数值计算,Sabnis[1]和Chang[2]等对固体火箭发动机单相流、非反应流的内流场进行了多维的数值模拟研究,Madabhushiet[3]和Golafshani[4]等对固体火箭发动机非反应两相流进行了数值模拟研究,但有关含铝复合推进剂固体火箭发动机多相流分布燃烧的数值模拟研究较少。

在考虑固体火箭发动机燃烧的过程中,复合推进剂中金属添加剂的影响是不可忽略的。随着火箭发动机对比冲、推力等性能要求的不断提高,金属的高能量特性逐步受到重视,金属燃料的能量密度远大于常规固体火箭推进剂,因此在固体火箭推进剂中加入金属添加剂来提高发动机的比冲。在复合推进剂中,金属的燃烧特性远远不同于其他推进剂材料。因此,含有金属的复合推进剂的燃烧特性与常规固体火箭推进剂燃烧特性有着显著的区别。多种金属添加剂已被应用在复合推进剂中,但从能量密度、活泼性成气量、贮存稳定性、价格等方面综合考虑,铝是金属燃料最佳的候选者[5],铝颗粒常被作为复合推进剂的添加剂,以提升推进剂的能量特性[6],在复合推进剂中,铝的质量分数分布在12%~22%[7],其可将发动机的比冲提高15%以上[8]。

复合推进剂中铝颗粒的燃烧是一个历经相变、团聚、点火、燃烧和燃烧产物凝聚等复杂过程[9]。在复合推进剂燃烧过程中,铝颗粒在推进剂燃烧表面熔化,形成铝液滴。由于铝和氧化铝的物理化学特性,大部分铝未能反应,同时部分铝液滴在推进剂燃面团聚成100 μm左右的大颗粒为微团,这些铝液滴在气流的作用下,离开燃烧表面,并相对缓慢燃烧[10]。通过比较,复合推进剂中其他成分反应速率较快,而铝液滴的燃烧受氧化剂和燃料扩散控制,可类比于液滴蒸发燃烧,但不能单纯用液滴燃烧理论来表征[11]。为描述铝粉的燃烧过程,国内外进行了大量的试验与理论研究,建立初步的燃烧模型。Glassman[12]最早建立了铝颗粒燃烧模型D2模型,Law[13]在Glassman模型的基础上建立了扩散控制蒸汽相燃烧模型(Law模型),Liang和Beckstead[14]对Law模型做了改进,全面考虑对流、热辐射、复杂氧化剂环境、凝聚相氧化物在铝颗粒表面的包覆等因素,建立了Liang-Beckstead模型,这是一个二维、非稳态的,且受蒸发、扩散和化学反应动力学控制的数值模型。

金属颗粒的存在,极大改变了固体推进剂的燃烧特性,金属颗粒在发动机燃烧室内相对缓慢燃烧,形成分布燃烧。本文对于此种燃烧特性,基于FLUENT软件,考虑发动机内流场的多相与燃烧问题,建立固体火箭发动机内流场两相流分布燃烧模型,首次应用颗粒表面反应模型计算铝的燃烧问题,对含铝复合推进剂(AP/HTPB/Al)发动机内流场进行数值模拟,研究发动机内流场的分布特性,着重分析铝的分布燃烧对固体火箭发动机内流场带来的影响。

1 物理模型和计算方法

1.1 物理模型

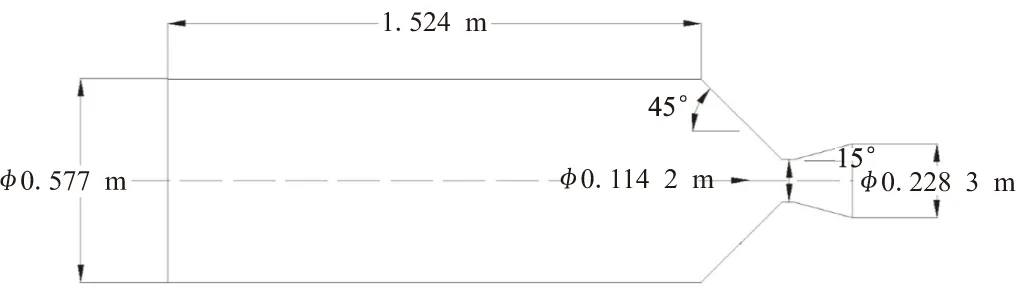

图1(a)为发动机二维结构示意图,该模型与进行内弹道测试的发动机模型相似;图1(b)为发动机二维轴对称网格划分,发动机采用侧燃药柱内表面燃烧,药柱直径为0.577 m,长度1.524 m。

(a)发动机结构示意图

(b)计算网格图1 发动机结构示意图与计算网格Fig.1 Schematic of motor geometry and computational mesh

本文选取AP/HTPB/Al推进剂[15],其主要性质如表1所示。

表1 推进剂数据

据Cai等[16]的研究,在复合推进剂燃烧过程中,可假设HTPB的热解产物主要成分是C2H4,AP/HTPB的燃烧反应可被AP/C2H4来代替,AP与C2H4反应式和反应产物摩尔数如式(1)及表2所示。

AP+C2H4→CO+OH+Cl+H+HCl+H2+

H2O+NH3+N2+CO2

(1)

Zhu等[17]的研究指出,在复合推进剂中,镁和铝颗粒不直接与AP或者HTPB反应,而是与其燃烧分解产物进行反应。唐泉等[18]指出,铝的燃烧的主要是与 H2O、CO2反应。基于以上研究,模拟计算AP/HTPB/Al推进剂燃烧时,作出如下假设:

(1)发动机内气体为理想气体,满足理想气体状态方程;

(2)Al颗粒只与推进剂燃烧产物中的H2O、CO2反应,不与其他物质发生反应,反应均为一步反应,不考虑基元反应;

(3)不考虑Al在推进剂内的变化过程,在推进剂燃面Al不进行燃烧,脱离燃面进入流场的Al颗粒直径在1~100 μm正态分布;

(4)不考虑两相流对喷管的烧蚀作用。

表2 燃烧产物摩尔数

1.2 计算方法

1.2.1 EDC模型

湍流涡耗散概念(EDC)模型是Magnussen在涡耗散模型的基础上提出的,该模型假定湍流由一系列不同尺度的涡旋构成,湍动能从较大尺度的涡旋向小尺度湍流结构传递[19-20],湍流的涡旋从主流到细微被分为不同级别结构,其中细微结构是涡旋尺度级别最小的湍流结构,湍动能耗散仅发生小尺度湍流结构中,大约3/4的耗散发生于细微结构中,并将所有的湍动能耗散成了热,因而耗散区又称为细微结构区。

EDC模型在湍流中包括详细的化学反应机理,其假定反应发生在小的湍流结构中,称为良好尺度[21]。良好尺度的容积比率按式(2)模拟。

(2)

式中Cξ为容积比率常数,Cξ=2.137 7;ν为运动黏度;ε为湍动能耗散率;κ为湍动能。

该模型认为物质在良好尺度的结构中,经过一个时间尺度τ后开始反应。

(3)

式中Cτ为时间尺度常数,Cτ=0.408 2。

反应经过时间尺度τ*后开始进行,其反应速率受Arrhenius方程控制。

k=ATnexp(-Ea/RT)

(4)

式中k为温度T时的反应速率常数;A为指前因子,也称为阿伦尼乌斯常数;Ea为实验活化能,一般可视为与温度无关的常数;T为绝对温度;R为摩尔气体常数。

为简化计算,本文假设铝的总反应为零级反应,化学反应速率常数如式(5)所示。

k=Aexp(-Ea/RT)

(5)

根据Watanabe M[22]的研究,取A=1.14×106m3/(mol·s),Ea=625 380 J/mol。

1.2.2 颗粒表面反应模型

液滴蒸发模型[23-24]常被用来模拟金属的燃烧,但其模拟铝颗粒燃烧时,只考虑气相燃烧,同时Al2O3均以气相的形式从发动机中喷出,忽略了发动机中形成的Al2O3颗粒。事实上,含铝复合推进剂燃烧过程中,铝燃烧会生成部分的凝相Al2O3颗粒[25],其在发动机内流场中形成两相流,产生喷管两相流损失、残渣积累和喷管烧蚀[26-27],而颗粒表面反应模型[28]考虑了气相燃烧的同时,又考虑了非均相的表面燃烧。运用颗粒表面反应模型时,当铝粉颗粒达到蒸发温度Tp,且颗粒质量mp大于非挥发分质量时,即Tp≥Tvap、Tp≥Tbp(升华过程),同时mp>(1-fv,0)(1-fw,0),气相铝开始析出。其中,fw,0为选择湿性颗粒时,颗粒所含可蒸发/沸腾物质的质量分数,若未选择,则fw,0=0;Tvap为蒸发温度,Tbp为沸点温度,当选用挥发分析出规律时,Tvap=Tbp。

选用常速率反应模型模拟气相铝从颗粒中析出过程时,假设挥发分以固定速率析出:

(6)

式中mp为颗粒质量;fv,0为初始时刻颗粒中气相铝的质量分数;mp,0为颗粒初始质量;A0为析出速率常数。

气相铝析出后,进入到流体中,即与流体中的水蒸气发生反应。同时,在挥发分不断析出的过程中,颗粒粒径也会发生变化。

(7)

式中dp,0为颗粒初始直径;dp为颗粒当前直径;Csw为颗粒的膨胀系数。

在铝的挥发过程中,所引起的传热为

(8)

式中cp为颗粒比热容;h为表面传热系数;Tp为颗粒温度;T∞为燃烧室温度;hfg为铝挥发吸热率;Φ为耗散相。

当气相铝完全析出后,铝颗粒与水的反应开始发生,此时mp<(1-fv,0)(1-fw,0)mp,0;当颗粒中的铝全部反应生成氧化铝后mp>(1-fv,0)(1-fw,0)mp,0。在颗粒表面反应发生的过程中,其热平衡方程表达式为

(9)

式中hreac为表面反应的放热率,表面反应放出的热量只有一部分(1-fh)能够放到气相物质的能量方程中去,其他部分的热量(fh)被颗粒吸收。

本文中,燃烧室内金属铝分别与燃气中的水蒸气和二氧化碳反应,如式(10):

Al+1.5H2O→0.5Al2O3+1.5H2

Al+1.5CO2→0.5Al2O3+1.5CO

(10)

1.2.3 其他计算模型

气相采用N-S方程和隐式格式在二维轴对称坐标下求解;压力-速度修正采用SIMPLE算法;湍流模型选用标准κ-ε模型;壁面附近进行标准壁面函数处理;在Lagrangian坐标下,采用颗粒轨道模型跟踪离散相在全流场中的运动和输运。

1.2.4 边界条件

发动机采用质量流量入口,根据推进剂的燃速给定与之相匹配的质量流量22.392 kg/s,其中连续相燃气的质量分数为85%,离散相Al颗粒质量分数为15%,燃面燃气初始温度设置为由热力计算得到的AP/HTPB燃烧火焰温度2592.50 K,不考虑推进剂燃面的推移;发动机壁面为绝热无滑移壁面;喷管出口设置为压力出口。

2 结果分析

为评估分布燃烧对发动机内流场的影响,应用NASA的化学平衡热力程序CEA对发动机燃烧室进行热力学计算。热力学计算中推进剂的所有成分在推进剂燃面完全燃烧,发动机燃烧室主要数据如表3所示。

表3 CEA计算数据

本文的分布燃烧模拟计算中,认为Al在推进剂燃面没有反应发生,其在穿越燃烧室的过程中完成燃烧,发动机内流场分布如图2所示。

(a)发动机压力p/MPa

(b)发动机温度T/K

(c)Al2O3质量分数

(d)发动机密度ρ/(kg/m3)

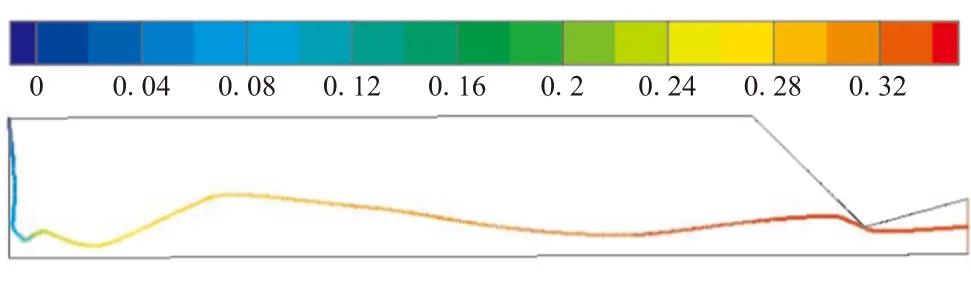

(e)颗粒停留时间t/s

(f)单个颗粒停留时间t/s图2 发动机内流场分布Fig.2 Contours of motor flow field

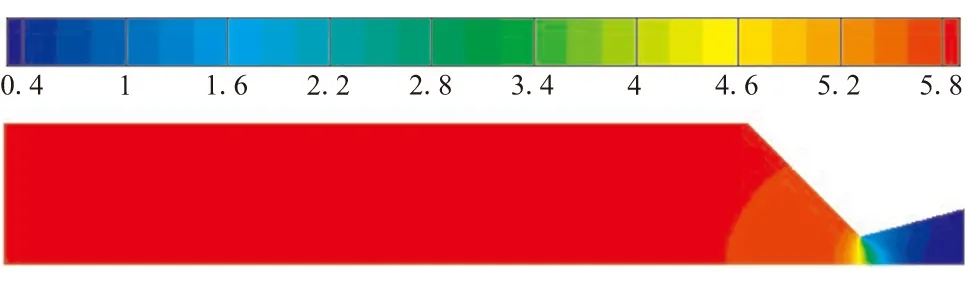

图2(a)~(d)为在考虑分布燃烧的情况下,发动机内流场的压力p、温度T、Al2O3质量分数和燃气密度ρ的云图分布;图2(e)~(f)为颗粒停留时间和单个颗粒停留时间的颗粒轨迹。

从图2(a)压力云图可知,发动机燃烧室内压力稳定,结合图3发动机轴向的圧力曲线,可得出燃烧室压力约为5.80 MPa,与热力学计算得到的燃烧室压力5.82 MPa几乎没有差别。

在热力学计算中,发动机燃烧室的温度为3435.60 K,而由图2(b)温度云图可知,在考虑分布燃烧的情况下,发动机燃烧室内的温度与热力计算得到的燃烧温度有着较大的区别,温度分布十分不均匀,由于铝的燃烧,温度从燃面附近的2592.50 K(AP/HTPB 燃烧火焰温度)增长到最高可达3600 K,燃烧室核心区域约为3200 K。取燃烧室中心位置作为径向研究目标,发动机径向温度变化如图4所示,燃烧室温度随着径向距离的增大而降低,与之相关的热力学边界层厚度约为燃烧室半径的25%。从图4可看出,发动机头部区域的温度较高,约为3600 K,在该区域燃气速度小,导致燃烧的颗粒在该区域停留时间较长,颗粒向燃气释放大量的热量,燃气温度升高,在发动机的头部形成局部热点。

图4 发动机径向温度曲线Fig.4 Motor radial pressure

这些局部热点也可由图2(c)发动机内连续相Al2O3的质量分数体现出来。本文中Al燃烧生成Al2O3,根据Salita[29]对固体推进剂燃烧产物的研究,推进剂Al燃烧过程中,其燃烧产物Al2O3被视为两种状态处理,一种是粒径较大的颗粒相Al2O3氧化帽,一种是可作为连续相处理的Al2O3烟雾,颗粒相Al2O3氧化帽的质量百分数为20%,连续相Al2O3烟雾质量百分数为80%,本文亦作同样处理。由于燃烧颗粒在发动机头部停留时间较长,燃烧产物Al2O3在该热点区域质量分数较大,达到25%。

图5 发动机径向密度曲线Fig.5 Motor radial density

铝的分布燃烧对发动机内流场的密度也有着一定的影响,如图2(d)所示,在发动机燃烧室内燃气密度分布十分不均匀,由于铝的分布燃烧,发动机燃烧室内燃气温度分布不均匀,导致燃气密度分布不均匀。从图5发动机径向燃气密度可看出,燃烧室内的燃气密度由燃面附近的 5.80 kg/m3下降到燃烧室核心区域的4.74 kg/m3,密度与温度呈现负相关的关系,而在热力学计算中,燃烧室内燃气密度为4.96 kg/m3。图6为喷管出口未燃烧的Al元素质量百分数。可见,喷管出口燃气组分分布均匀,未燃烧的Al元素质量百分数约为0.85%,表明Al的燃烧效率约为94.33%((15-0.85)/15×100%)。

图6 喷管出口Al元素质量百分数Fig.6 Mass fraction of Al along the radial

铝颗粒的燃烧是一个历经相变、团聚、点火、燃烧和燃烧产物的凝聚等的复杂过程,既有颗粒消失(Al颗粒),又有颗粒的生成(Al2O3颗粒),所以在燃烧过程中,颗粒相始终贯穿整个发动机,发动机内颗粒停留轨迹如图2(e)所示,单一颗粒停留轨迹如图2(f)所示,可看出Al颗粒在AP/HTPB燃烧产物的推动下,脱离燃面进入燃烧室,在燃烧室完成燃烧,生成Al2O3颗粒,最终从喷管喷出,这与敖文等[30]的研究相符合,在发动机内停留最久的颗粒时长约为0.32 s。

3 结论

应用EDC模型和颗粒表面反应模型建立含铝复合推进剂固体火箭发动机的两相流分布燃烧模型,将数值计算的结果与应用CAE热力计算的结果进行对比分析,研究铝粉燃烧对发动机内流场带来的影响,反映了固体火箭发动机内铝燃烧的真实情况。研究结果表明:

(1)含铝复合推进剂中铝颗粒的燃烧,对发动机内流场影响较大,除推进剂燃面外,燃烧室内的燃烧区域延长,铝颗粒形成分布燃烧,贯穿整个燃烧室,铝燃烧消耗的同时生成其他产物,导致燃烧室内燃气组分分布不均匀。

(2)固体火箭发动机内流场分布不均匀,除燃烧室压强分布均匀外,燃烧室燃气温度从2592.5 K增大到3600 K,燃烧室核心区域温度约为3200 K,燃烧室燃气密度从5.80 kg/m3下降到核心区域的4.74 kg/m3。

(3)铝的分布燃烧在含铝复合推进剂中扮演着十分重要的角色,在工程应用中,应充分考虑铝燃烧对固体火箭发动机工作的影响。

参考文献:

[1] Sabnis J S,Gibeling H J,Mc Donald H.Navier-Stokes analysis of solid propellant rocket motor internal flows[J].Journal of Propulsion and Power,1989,5(6):657-664.

[2] Chang I.An efficient solution for viscous flow inside SRM[R].AIAA 91-2429.

[3] Madabhushi R K,Sabnis J S,de Jong F J.Calculation of two-phase aft-dome flow field in solid rocket motors[J].Journal of Propulsion and Power,1991,7(2):178-184.

[4] Golafshani M,Loh H T.Computation of two-phase viscous flow in solid rocket motors using a flux-split eulerian-lagrangian technique[R].AIAA 89-2785.

[5] 赵卫兵,史小锋,伊寅,等.水反应金属燃料在超高速鱼雷推进系统中的应用[J].火炸药学报,2006,29(5):53-56.

ZHAO Weibing,SHI Xiaofeng,YIN Yan,et al.Application of hydroreactive metal fuel in super-cavitation torpedo propulsion system[J].Chinese Journal of Explosives & Propellant,2006,29(5):53-56.

[6] 刘鑫,刘佩进,金秉宁,等.复合推进剂中铝燃烧实验研究[J].推进技术,2016,37(8):1579-1585.

LIU Xin, LIU Peijin,JIN Bingning,et al.An Experimental investigation of aluminum combustion in composite propellent[J].Journal of Propulsion Technology,2016,37(8):1579-1585.

[7] Price E W.Combustion of metalized propellants,fundamentals of solid-propellant combustion[R].AIAA 79-513.

[8] Sutton G P,Biblarz O.Rocket propulsion elements[M].NJ:seventh Wiley Hoboken,2001.

[9] Sippel T R,Son S F,Groven L J.Aluminum agglomeration reduction in a composite propellant using tailored al/ptfe particles[J].Combustion and Flame,2014,161(1):311-321.

[10] Jayant S,Sabnis.Numerical simulation of distributed combustion in solid rocket motors with metalized propellant[J].Journal of Propulsion and Power,2003,19(1):48-55.

[11] 姜治深,梁晶晶,敖文.固体推进剂中铝燃烧理论研究展望[J].飞航导弹,2013(10):88-91.

JIANG Zhishen,LIANG Jingjing,AO Wen.Prospect of aluminum combustion theory in solid propellant [J].Winged Missiles Journal,2013(10):88-91.

[12] Glassman I.Metal combustion processes[M].New York:American Rocket Society Preprint,1959.

[13] Law C K.A simplified theoretical model for the vapor-phase combustion of metal particles[J].Combustion Science and Technology,1973,7(5).

[14] Liang Y,Beckstead M W.Numerical simulation of quasi-steady,single aluminum particle combustion in air[R].AIAA 98-0254.

[15] 李葆萱,王克秀.固体推进剂性能[M].西安:西北工业大学出版社,1990.

LI Baoxuan,WANG Kexiu.Solid propellant properties[M].Xi’an:Northwestern Polytechnical University Press,1990.

[16] Weidong Cai,Piyush Thakre,Vigor Yang.A model of ap/htpb composite propellent combustion in rocket-motor environments[J].Combust.Sci.and Tech.,2008,180(12):2143-2169.

[17] Zhu,M.Experimental and numerical investigations on the decomposition and combustion characteristics of composite propellant with Mg/Al particles additives[J].Applied Thermal Engineering,2017,111:863-875.

[18] 唐泉,庞爱民,汪越.固体推进剂铝粉燃烧特性及机理研究进展分析[J].固体火箭技术,2015,38(2):232-238.

TANG Quan,PANG Aimin,WANG Yue.Research progress analysis of aluminum combustion property and mechanism of solid propellant[J].Journal of Solid Rocket Technology,2015,38(2):232-238.

[19] Magnussen B F.On the structure of turbulence and a generalised eddy dissipation concept for chemical reactions in turbulent flow[R].AIAA 1981-19.

[20] Magnussen B F.Modeling of NOx and soot formation by the eddy dissipation concept [R].Int.Flame Research Foundation,89-0120.

[21] 赵坚行.燃烧的数值模拟[M].北京:科学出版社,2002.

ZHAO Jianxing.Numerical simulation of combustion[M].Beijing:Science Press,2002.

[22] Watanabe M.Chemical reactions in cracks of aluminum crystals:Generation of hydrogen from water[J].Journal of Physics and Chemistry of Solids,2010,71(9):1251-1258.

[23] Ranz W E,Marshall W R.Evaporation from drops,Part I[J].Chem.Eng.Prog.,1952,48(3):141-146.

[24] Ranz W E,Marshall W R.Evaporation from drops,Part II[J].Chem.Eng.Prog.,1952,48:173-180.

[25] 王宁飞,陈龙,赵崇信,等.固体火箭燃烧室内微粒分布的实验研究[J].推进技术,1995,16(4):24-27.

WANG Ningfei,CHEN Long,ZHAO Chongxin.An experiment study on distribution of particulates in solid rocket moters[J].Journal of Propulsion Technology,1995,16(4):24-27.

[26] Shimada T,Sekiguchi M,Sekino N.Flow inside a solid rocket motor with relation to nozzle inlet ablation[J].AIAA Journal,2007,45(6):1324-1332.

[27] Reydellet D.Performance of rocket motors with metallized propellants[R].AGARD 230-WG-17.

[28] 李鹏飞,徐敏义,王飞飞.精通CFD工程仿真与案例实战[M].北京:人民邮电出版社,2011.

LI Pengfei,XU Minyi,WANG Feifei.Proficient in CFD engineering simulation and case actual combat[M].Beijing:People Post Press,2011.

[29] Salita M.Quench bomb investigation of Al2O3formation from solid rocket propellants,Part II[R].CPIA 185-MD -197.

[30] 敖文,刘佩进,吕翔.固体推进剂燃烧过程铝团聚研究进展[J].宇航学报,2016,37(4):371-380.

AO Wen,LIU Peijin,LYU Xiang.Review of aluminum agglomeration during the combustion of solid propellants[J].Journal of Astronautics,2016,37(4):371-380.