低温镉红釉颜料复烧的影响*

2018-05-09王宇旭王美兰徐和良

黄 骏 王宇旭 王美兰 徐和良

(1 江苏拜富科技有限公司 江苏 宜兴 214221)(2 宜兴市科技局 江苏 宜兴 214221)

低温镉红釉颜料的原料配比,复烧温度制度,颜料细度,色剂添加方式等都对颜料的性能有较大的影响。笔者研究了原料配比、细度、色剂用量在相同的情况下对不同复烧制度进行了细致的比较。

由于低温红釉比高温红釉发色更为鲜艳,而镉红釉又是低温红釉必不可少的组成部分,它具有良好的着色能力和遮光能力,复烧能把低温熔剂和镉红两者结合的更好,低温隔红釉的复烧温度和复烧时间对其发色具有很大的影响。

1 实验过程

1.1 熔剂氧化物的化学组成

熔剂氧化物的化学组成如表1所示。

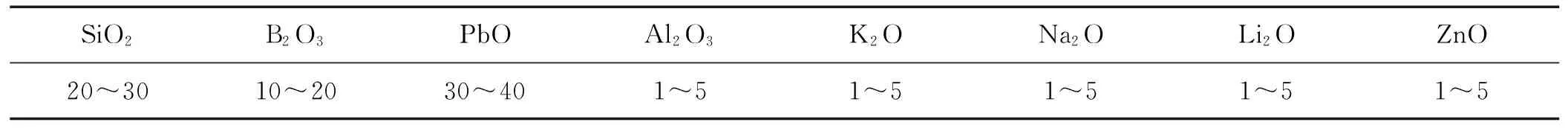

表1 熔剂氧化物的化学组成(质量%)

熔剂氧化物的熔制温度为1 380 ℃,烧成时间为4 h。

1.2 实验步骤

工艺流程:熔剂+色剂(镉红)+加水→球磨→烘干→过筛→复烧→球磨→烘干→过筛→成品。

熔剂呈白色透明的玻璃状,颗粒大小在8目左右,熔剂和色剂比例为85∶15,球磨采用10 kg氧化铝瓷瓶,过筛120目,烘干温度为125 ℃,复烧采用13 m长的辊棒电窑。

复烧温度分别为700 ℃、750 ℃、800 ℃、850 ℃和900 ℃,其编号分别为A,B,C,D,E测得L,a,b值中选择800 ℃,在不同的时间20 min、30 min、40 min和50 min,其编号分别为C20,C30,C40和C50;测得L,a,b中选择C30,在固定的时间的不同复烧温度700~900 ℃时编号为A-1、B-1、C-1、D-1和E-1,选择C-1再次球磨,烘干及过筛,成品烧烤温度750~850 ℃,保温时间为20 min。

2 结果与分析

2.1 复烧温度对颜料外观性能的影响

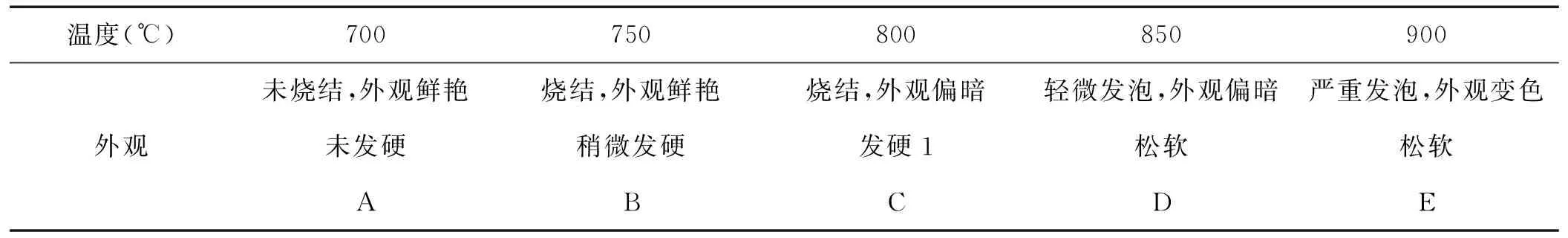

低温镉红釉颜料在相同的复烧时间下(60 min),通过复烧温度从700 ℃逐渐升温至900 ℃,研究其颜料外观及釉面发色的变化,如图2所示。

表2 不同复烧温度对颜料外观的影响(60 min)

2.2 复烧温度对釉面L,a,b值的影响

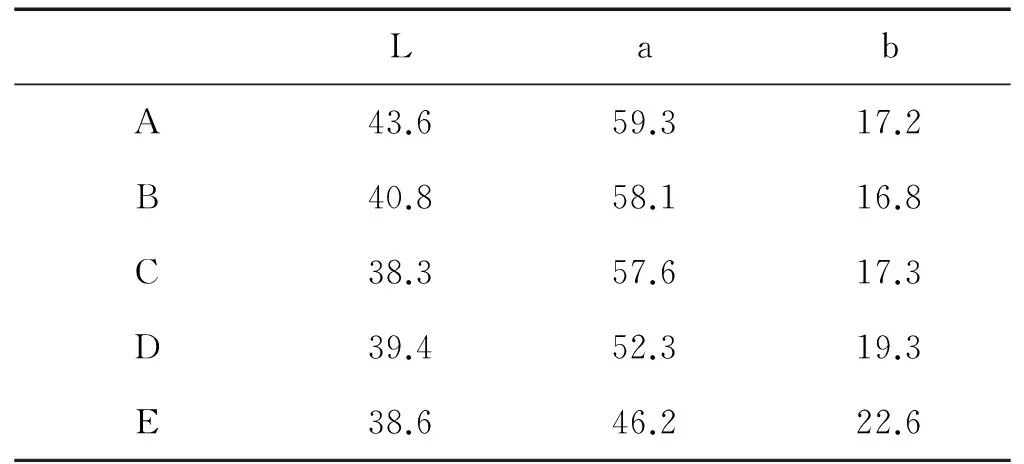

复烧温度对釉面L,a,b值的影响结果如表3所示。

表3 复烧温度对釉面L、a、b值的影响

如表3所示,随着复烧温度的升高,对样品的釉面L,a,b值影响比较大,尤其样品A,B,C在升温的同时,其数值在下降,但是到D和E红度和绿度值变化比较大,这从表2中外观状态基本能看出。所以在温度过高复烧时会影响颜料的发色以及亮度,同时釉面会出现釉泡也是导致L,a,b值的一个要素,所以选择C进行下一步的实验。

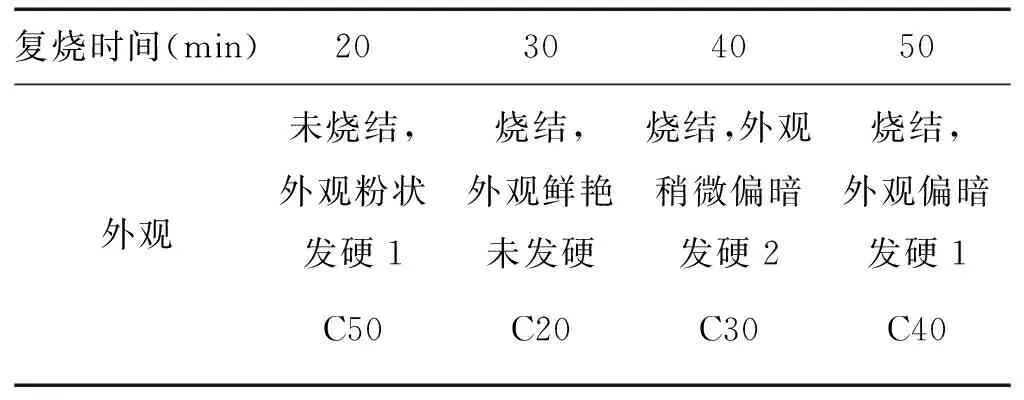

2.3 复烧时间对颜料外观性能的影响

低温镉红釉颜料在相同的复烧温度下(800 ℃),通过复烧时间从20 min逐渐增加至50 min,研究其颜料外观及其釉面发色的变化。

表4 不同复烧时间对颜料外观性能的影响(800 ℃)

2.4 复烧时间对釉面L,a,b值的影响

复烧时间对釉面L,a,b值的影响结果如表5所示。

表5 复烧时间对釉面L、a、b值的影响

如表5所示,样品复烧时间的长短,对其釉面的L,a,b值具有一定的影响,如C20未完全烧结时,其白度和其它有差异,红度和绿度基本差异不大,没有出现釉泡现象,从表4外观状态也可以看出C30良好,所以选择样品C30进行以下实验。

2.5 工艺优化选择试验

低温镉红釉颜料在最佳复烧时间为30 min,通过复烧温度从700 ℃逐渐升温至900 ℃,研究其颜料外观及釉面发色的影响,如表6所示。

表6 不同复烧时间对颜料外观性能的影响(30 min)

在已确定低温镉红釉基釉的情况下,研究不同的烧成温度对其性能的影响, A,B,C,D,E样品在复烧产品做成半成品后,其烧制的成品外观基本与复烧后的外观接近如表2和表4所示。

硫酸镉在长时间反应会向着变白也就是失色或向着棕色和黑棕色反应,低温镉红釉颜料随着复烧时间和温度的变化也随之变化。低温镉红釉颜料的硬度1,2,3的区别在于球磨时间的长短,硬度3需球磨10 h,其细度能够达到D90为10 μm,而达到硬度1需球磨20 h;达到硬度2需球磨15 h,才能达到同样的细度,在温度、时间和外观上综合考虑,其中硬度2产品的性能最佳。但是目前市场竞争激烈,降低成本也是关键,所以选择C-1在表6中在确定烧成温度800 ℃确定时间30 min快速复烧的情况下也能达到所需要的产品,从而大大降低生产成本和能源消耗。

在表2中A,B,C,D,E的复烧状态也直接影响着烧成成品的L,a,b值,D,E还影响到了红度至下降发偏黄色,在相同时间不同温度时(见表6),快烧不仅能提高生产效率和降低能耗,还能有效的提高产品的亮度与鲜艳度。

在釉面缺陷中最为普遍的是棕眼与釉泡,其产生的原因贯穿于整个过程之中。即在原料、配制、施釉、整修以及烧成等工序中均有可能。从物理方面来看,如细度、混合状态、熔化、分解、化学反应、粘度、表面张力以及其他问题等均有关系。如果低温镉红釉颜料在不复烧的情况下,基釉和镉红釉相结合的绝大多数粉体颗粒在烧成过程中不能有效的结合,因为粉体绝大部分不是球形对称的,颗粒的形状影响粉体的融合性,包裹性能。颗粒的分布影响覆盖能力与光泽度和色度等。釉上红釉之所以能呈现较好的光亮鲜艳,主要因为光的反射,反射的程度因折射的大小而不同,折射率越大,光泽度越强,色泽越鲜艳。所以复烧这一道工艺可以大大的降低棕眼与釉泡两大问题,从而大幅的提高釉面的光洁度,还提高基釉与镉红釉更有效的结合与反应。再者镉红也更加需要和基料复烧的完美结合使其能更好挥发掉不利于釉面的物质,比如金属镉,金属镉在767 ℃容易被氢气带出在窑炉中冷却容易形成,所以复烧也可以把镉红包裹的更好,提高化学稳定性使其更耐高温,从而可满足不同烧成温度的产品。

3 结论

由实验结果可知,低温镉红釉颜料在复烧温度为800 ℃,复烧时间为30 min,其颜料硬度适中和球磨效率较高,且釉面发色、光泽度、外观质量能够达到最佳状态。

1 素木洋一著.釉及色料.刘可栋,刘光跃译.中国建筑工业出版社,1986

2 刘维良.先进陶瓷工艺学.武汉:武汉理工大学出版,2014

3 王金浪.镉红颜料的热性能研究.涂料工业,1997(3):41~42

4 洪琛.影响无毒金红粉彩颜料的性能研究.中国陶瓷工业,2010,17(3):9~12

5 罗志强.煅烧温度对锐钛型钛白颜料的性能及粒径的影响.钢铁钒钛,2015,36,(6):28~31

6 陶珍东.粉体工程与设备.北京:化学工业出版,2015