高表面张力超低温生料乳浊釉的研制*

2018-05-09程小苏曾令可

李 明 程小苏 曾令可

(华南理工大学材料科学与工程学院 广州 510640)

随着科技的迅速发展,人们对于健康和环境的要求越来越高,无毒无害的陶瓷装饰釉料势必会取代传统的含铅、砷的釉料;在国家绿色节能政策倡导下,超低温的生料釉越来越受到青睐。传统的釉上彩装饰大多以高温制作的熔剂作为开光剂,熔剂的制作过程不仅繁琐且耗能极高。粉彩是我国特有的一种釉上彩装饰工艺,其颜料制备过程复杂、彩绘技艺巧妙,较其他陶瓷装饰技术难度更大。粉彩瓷也因其色彩丰富、粉润柔和、秀丽雅致等特点而独具一格,深受人们的喜爱[1]。目前釉上粉彩大多都以具有乳浊效果的低温熔剂与釉上彩的色料相结合,然后施于烧制好的白胎上,置于800 ℃左右下进行彩烤,烧成。但是,传统的低温熔剂和粉彩颜料中都含有大量的铅、砷、锑等重金属元素,而粉彩装饰技艺不仅应用于艺术陶瓷的装饰,一些日用陶瓷也会利用粉彩进行装饰。对于日用陶瓷而言,由于高温等条件的作用,长久的使用会造成重金属的溶出,这不仅对环境造成污染,更会损害人体健康。目前我国出口的日用陶瓷因铅、砷、锑等重金属溶出超标而退回的案例屡屡发生,除运往中东地区、非洲外,在其它国家和地区的出口都会受到阻碍。有少数符合出口标准的厂家也都是采用进口花纸或从境外进口颜料,然后在境内加工成瓷,再销往国外。这对我国日用陶瓷出口以及对外贸易方面造成了很大的冲击。而超低温生料乳浊釉的熔融温度低、烧成周期短,而且具有很大的表面张力,适用于粉彩的轧道扒花装饰,将成为今后一段时间釉上彩装饰的主要研究对象。

生料釉是指将不需要制成熔剂的原料直接称量混合,加入一定量的水配成釉浆,球磨后直接喷涂在制品表面,再进行烧成即可。这不仅免去了制作熔块的繁琐工艺,节省了时间,而且还降低了能耗。为了解决瓷釉上彩中铅、砷、锑等重金属问题,笔者利用不含铅、砷等重金属的原料,制作出具有高表面张力而且具有较低熔点的生料乳浊釉,然后向乳浊釉中加入无毒的釉上彩用料,以达到粉彩轧道扒花的装饰效果。

1 实验

1.1 实验原料

实验所用原料有:钾长石,硼钙石,方解石,滑石,煅烧氧化锌,高岭土,石英。

1.2 实验方案

根据配方进行配料且称量后,按照料∶球∶水=1.0∶2.0∶0.8的比例混合,放入快速球磨机中球磨50 min,转速为400 r/min,球磨后的料浆过400目筛,筛余0.1%;采用浸釉法施釉,施釉厚度为0.5~1.0 mm,干燥后入窑,以制定的烧成制度烧成。

在单因素实验中,以钾长石、方解石、氧化锌、石英的含量和球磨时间作为变量因素,探索其对釉面效果的影响。在正交实验中,确定出球磨时间,以单因素实验得到的钾长石、方解石、氧化锌和石英的最佳用量设计正交试验,找出最佳的原料配方组合。

1.3 烧成制度

经差热分析可确定实验的烧成制度为:由室温开始,经30 min升到300 ℃,再经100 min升至900 ℃,在900 ℃下保温30 min,最后自然冷却至室温,如图1所示。

2 实验结果与讨论

2.1 钾长石用量对釉面效果的影响

不同钾长石的用量的釉面效果如表1所示。

由表1可知,K1、K2组的釉面效果优于K3、K4组。因为,钾长石含量过多会使釉的热膨胀系数增大,导致釉面开裂脱落。K2组的釉面优于K1组是因为增加钾长石的用量,可以降低釉的熔融温度。此外,实验中换用原料和白胎也可能导致釉面剥落。由实验结果可知,K2组实验效果相对较好,说明钾长石的最佳用量为36 g左右。

表1 不同钾长石用量的釉面效果

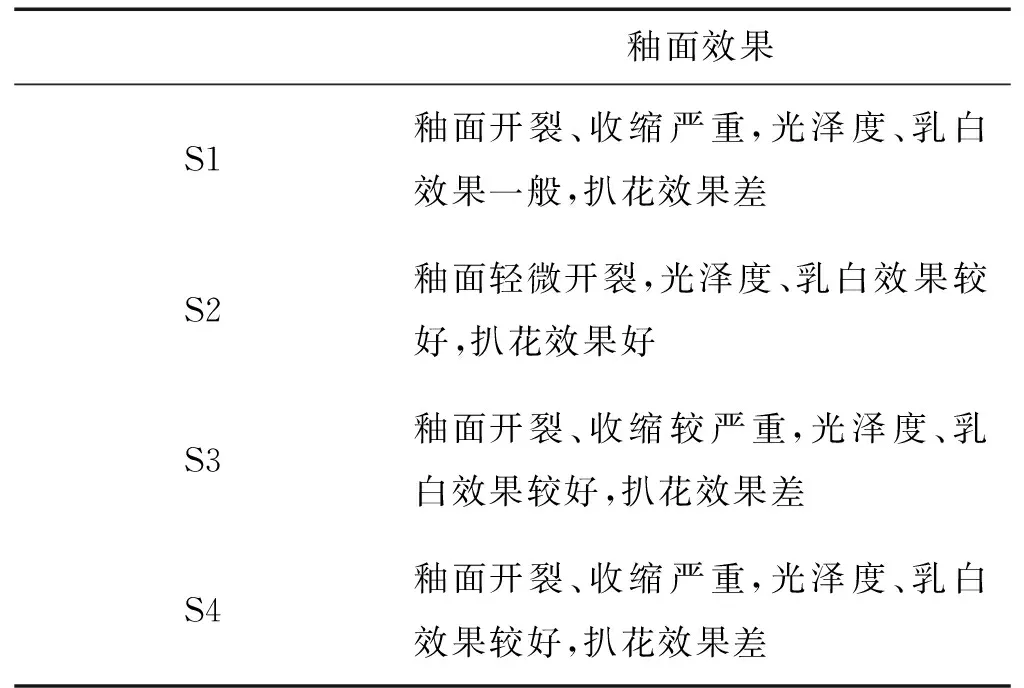

2.2 石英用量对釉面效果的影响

不同石英用量的釉面效果如表2所示。

表2 不同石英用量的釉面效果

由表2可知,S2、S3组的釉面效果较S1、S4组的好,其原因是,适当减少石英的用量可以降低釉面的熔融温度,但石英用量太少时,会导致釉面光泽度下降、坯釉中间层发育不完善。因此,釉面会产生开裂。本次试验中的釉面均有开裂现象,分析其原因可能是:实验用的白胎与前面的实验不同,底釉的膨胀系数可能不同,白胎与釉的适应性发生变化,从而导致开裂。由实验结果可知,S2组实验效果相对较好,说明石英的最佳用量为16 g左右。

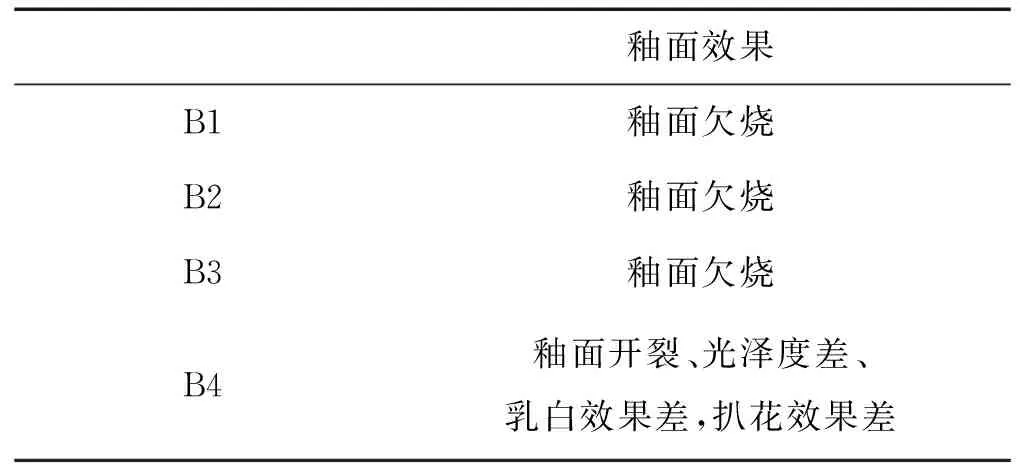

2.3 硼钙石用量对釉面效果的影响

不同硼钙石用量的釉面效果如表3所示。

由表3可知,B1、B2、B3组的釉面均欠烧,其原因是:前面的实验将硼钙石用完了,本次实验用的硼钙石与前面的不同。分别对两种硼酸钙进行差热分析,结果表明,在前面实验使用的硼钙石经过煅烧,而本次实验使用的硼钙石没有经过煅烧,生的硼钙石可能会增加釉的熔融温度。B4组实验中,釉已经开始熔融,但是并未完全烧透。这是因为增加硼钙石的用量,引入的B2O3增多,B2O3能与硅酸盐形成低熔点的混合物,从而降低了釉的熔融温度。由实验结果可知,B4组实验效果相对较好,说明硼钙石的最佳用量为21 g左右。

表3 不同硼钙石用量的釉面效果

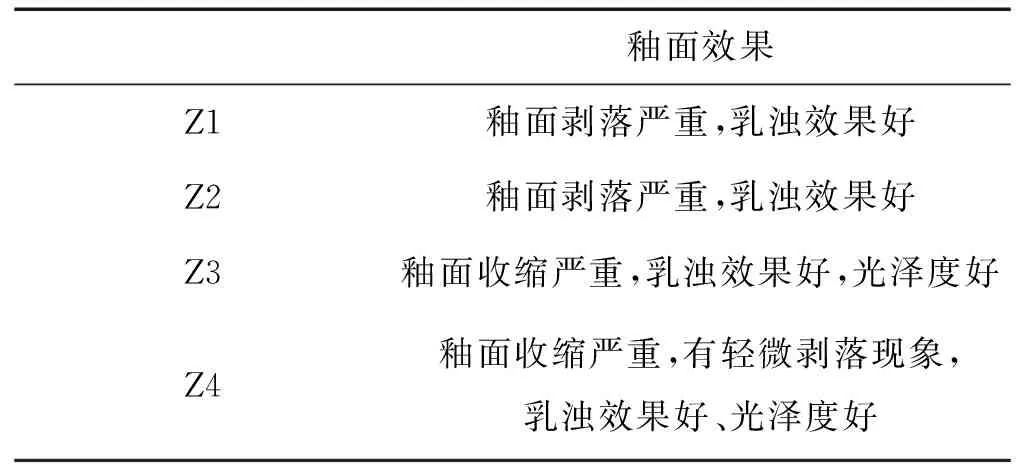

2.4 氧化锌用量对釉面效果的影响

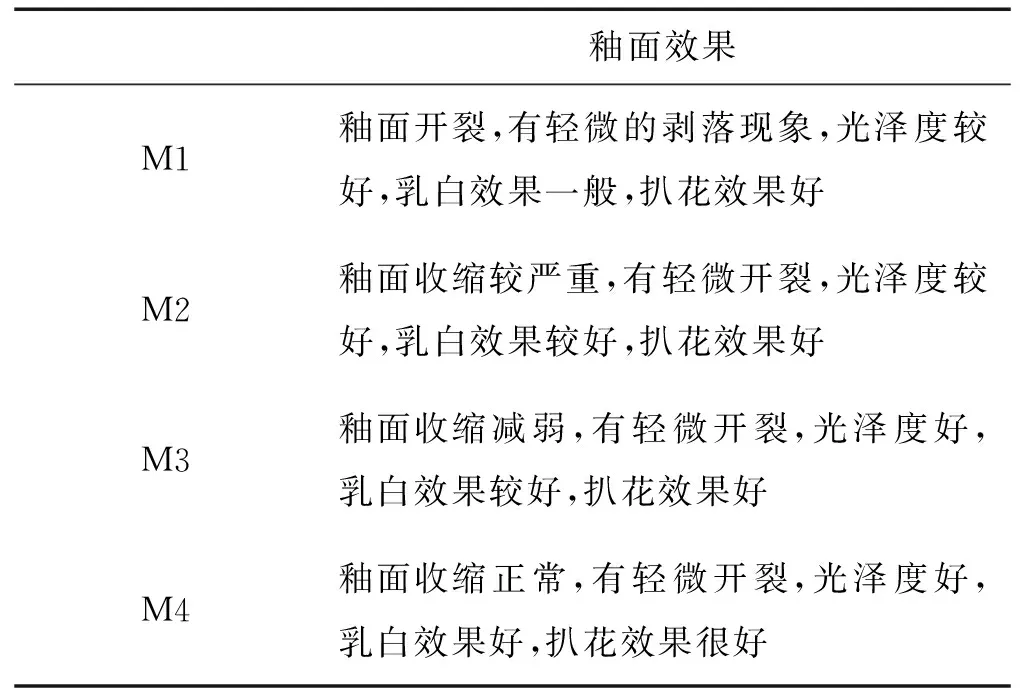

不同氧化锌用量的釉面效果如表4所示。

表4 不同氧化锌用量的釉面效果

由表4可知,该配方在氧化锌单因素实验中釉面会有剥落现象,分析其原因可能是:实验过程中原料的换用使釉与白胎之间的结合性能变差,造成釉面剥落。Z3组的釉面效果相对为最好,所以氧化锌含量应确定为11 g左右。

2.5 球磨时间对釉面效果的影响

不同球磨时间的釉面效果如表5所示。

由表5可知,原料球磨时间越长,釉面不会出现剥落、收缩现象,而且光泽度好,乳白效果好,扒花效果也越好。而球磨时间短时,釉面的开裂、剥落和收缩现象就越严重,光泽度和乳白效果也随之降低。这是因为球磨时间越长,釉料粒度越细,釉浆就越均匀,也就能够与白胎很好的结合,不仅可以降低釉的熔融温度,也可以提高扒花的效果,因为釉料的粒度越细,收缩就越小,扒花更具立体感。实验中,当球磨时间达到50 min时,釉面除有轻微开裂外,其他性能均较好,因此,可将球磨时间确定为50 min左右。

表5 不同球磨时间的釉面效果

通过所得结果进行直观分析,各因素的主次顺序为:D→A→B→C→E。最佳配方为D2A3B3C3E3。最优组合配方为:钾长石38 g,石英18 g,硼钙石19 g,方解石12 g,氧化锌11 g,高岭土1.2 g,滑石1 g。计算出各原料的质量分数分别为:钾长石38%,石英18%,硼钙石19%,方解石12%,氧化锌11%,高岭土1.2%,滑石1%。

3 结论

1)本课题通过大量实验研究,研制出一种超低温生料乳浊釉,其最佳配方组成为:钾长石38%,石英18%,硼钙石19%,方解石12%,氧化锌11%,高岭土1.2%,滑石1%。

2)通过单因素实验和正交实验可知,当球磨时间为50 min左右,且烧成最高温度为900 ℃左右时,最佳配方的釉面效果最好,其光泽度高,乳浊效果好、扒花效果也好。

3)实验表明,方解石对釉面整体的性能影响最大,钾长石次之,氧化锌的影响最小。

4)实验中原料和白胎的选用对釉面效果也会产生一定的影响,选用合适的原料和白胎可以使釉面效果达到最佳。

1 林文婷,曹春娥,洪琛,等.粉彩瓷及其传承与发展.陶瓷学报,2013(1):89~94

2 曹春娥,陈云霞,卢希龙.粉彩瓷与无毒粉彩颜料的研究.陶瓷学报,2011(4):506~511

3 周雅琴,曹春娥,卢希龙,等.分相乳浊釉的研究现状与发展趋势.陶瓷学报,2012(4):528~533

4 包镇红,苗立锋,江伟辉,等.分相-析晶乳浊釉的制备及其乳浊机理研究.硅酸盐通报,2014(8):1 952~1 955,1 961

5 裴新美,王瑞峰.陶瓷乳浊釉的研究进展.国外建材科技,2007(1):32~35

6 武秀兰,任强,王芬.组成及工艺条件对分相-析晶乳浊釉乳浊行为的影响.中国陶瓷,2005(5):26~29

7 陈绪娟.低温烧成乳浊釉的研究及乳浊机理探讨:[硕士学位论文].武汉:武汉理工大学,2008

8 包镇红,苗立锋,江伟辉.低温烧成硼分相生料乳浊釉的研制.中国陶瓷,2011(12):67~69,76

9 徐晓虹,陈绪娟,吴建锋,等.国内外乳浊釉的研究现状及我国釉料发展方向.佛山陶瓷,2007(10):17~20

10 Pekkan K,Karasu B .Production of opaque frits with low ZrO2and ZnO contents and their industrial uses for fast single-fired wall tile glazes.Journal of Materials Science,2009

11 Voevodin V I.Unfritted opaque glaze for ceramic sanitarware.Glass and Ceramics,2000

12 Nosova Z A.Substituting zirconium for stannous oxide in opaque glazes.Glass and Ceramics,1960

13 Kutateladze K S,Gaprindashvili G G, Loladze G Z,et al.Microstructure of opaque glazes.Glass and Ceramics,1978

14 BobkovaN M,A Levitskii I,Milevskaya R N.Influence of titania additions on the properties of opaque glazes.Glass and Ceramics,1984

15 Askova I A,Ivanova S N,Krimer R N,et al.White opaque zirconia glazes for porcelain insulators.Glass and Ceramics,1963

16 曹春娥,王迎军,苏雪筠,等.绿色陶瓷装饰材料的研究现状与展望.中国陶瓷工业,2003(6):50~54

17 李家驹.陶瓷工艺学.北京:中国轻工业出版社,2003

18 中华人民共和国国家质量监督检验检疫总局.GB 12651-2003.与食物接触陶瓷制品铅,镉溶出量允许极限.北京:中国标准出版社,2003-12-01