油浸变压器事故油池的优化设计

2022-11-03程浩

程浩

(中国核电工程有限公司郑州分公司,郑州 450000)

1 引言

在各种变电站中,油浸变压器因其价格低廉等优势,已经得到了十分广泛的应用。 但当发生火灾时,油浸变压器油坑中大量的油外流又存在诸多问题[1]。一方面事故油外流会造成火灾蔓延, 另一方面外流的事故油流入雨水管网也会对环境保护带来不利的影响。 随着国家对安全以及环保问题越来越重视, 如何科学高效地处置变电站事故油的排放问题已经成为相关领域专业人士关注的一个热点。 根据GB 50229—2019《火力发电厂与变电站设计防火标准》中6.7.8 条规定,户外单台油量为1 000 kg 以上的电气设备,应设置贮油或挡油设施,其容积宜按设备油量的20%设计, 并能将事故油排至总事故贮油池。 总事故贮油池的容量应按其接入的油量最大的设备确定,并设置油水分离装置。 当不能满足上述要求时,应设置能容纳相应电气设备全部油量的贮油设施, 并设置油水分离装置。

本文将以某工程35 kV 变电站的事故油池的设计与事故为例,分析如何低成本、高效地设置事故油池,以达到安全卫生,环境友好的目标。

2 典型事故油池的优缺点分析

事故油池根据油水分离的原理可分为过滤式、 气浮式和重力式。 因重力式投资成本低,在大多数变电站的事故油池中都采用重力式。 重力式事故油池一般由进油管、出水管、通气管和人孔等组成。 在没有发生事故时,进油管和出水管中无液体流动,油池内则保存有一定体积的水,水面最高点和出水管管底平齐。 在日常维护时,需要及时补水,以保证在发生事故时,事故油池能正常工作。 当发生事故时,油通过进油管进入油池内,因为水的密度比油大,在重力的作用下,油会逐渐上浮,而水则通过出水管被压出,从而达到油水分离的目的。 根据池型的不同, 常见的重力式事故油池又可分为三腔结构事故油池和一体式事故油池两种。

2.1 三腔结构事故油池

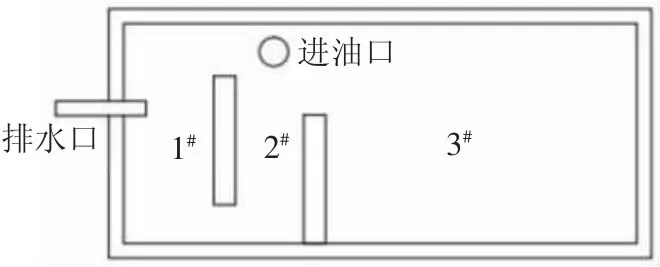

三腔结构事故油池是一种在变电站中较为常见的事故油池,具有自动实现油水分离,施工简便等特点[2]。它的原理图如图1 所示, 油池被两个隔墙分为1#、2#、3#三个腔体,2#腔体右边的隔墙比左边隔墙低。 正常工况下,1#和2#腔体内储存有水,事故发生时,油通过管道进入2#腔体,与2#腔体中的水混合。 因为水的密度比油大,在重力的作用下,油逐渐上浮,通过2#腔体右侧隔墙溢流到3#腔体,水则被压到1 腔体,并通过排水管排出,最终实现油水分离。

图1 三腔结构事故油池原理图

但是三腔结构事故油池因只有1#腔体能够存贮事故油,会导致油池体积过大,增加投资及用地成本。

2.2 两腔式事故油池

两腔式事故油池的池型如图2 所示, 油池被隔墙分为两个腔体,两个腔体通过底部的孔洞连接。 在未发生事故时,事故油池内贮存有一定高度的水,发生事故时,变压器油坑内的油通过管道从进油管排入2#室, 底部的水在油的压力下通过隔墙底部的孔洞流入1#室,1#室内的水位逐渐升高,最终通过排水管,排入室外管网。 两腔式事故油池相比三腔式少了一个腔体,在一定程度上,减少了油池的体积,但依然还是存在一半的体积没有被充分利用。

图2 两腔式事故油池原理图

2.3 一体式事故油池

一体式事故油池是变电站中运用比较多的事故油池,其与三腔式以及两腔式最大的不同就是把隔墙取消, 如图3 所示。 这样在经过油水分离之后,油最终储存在油池中,不会有闲置空间,大大减少了油池的体积,且池型简单,施工也十分简便。 但同时也存在水力停留时间太短,油水分离不彻底,最终排水中依旧存留有油等问题。

图3 一体式事故油池原理图

3 35 kV 变电站事故油池设计计算

3.1 油池设计计算

本工程事故油池对传统的一体式事故油池进行了改进,将油池通过隔墙分成3 格, 油通过管道进入, 由于隔墙的作用,在油池内做折流流动,大大增加了水力停留时间,使得油水分离的效果更好。

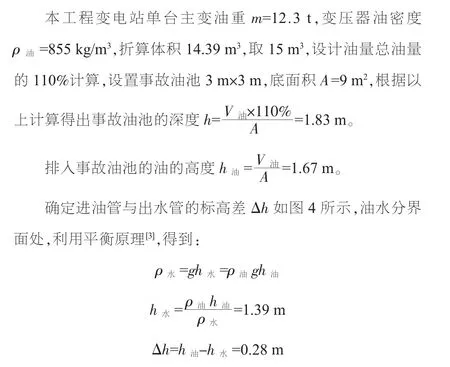

式中,Δh 为进油管与出水管的标高差,m;h水为出水管底至油水分界面的高度,m;ρ水为水的密度,kg/m3。

图4 油池计算原理图

3.2 事故油池的优化设计

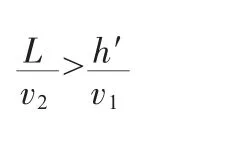

1)要确保最终油水分离完成之后,油不会泄露到室外管网中, 就要保证油池中油水混合物的水平流动时间大于油的上浮时间。

最不利情况下,油从油池的最底部开始上浮,油的上浮速度为v1=0.07 mm/s[4],取油水混合液体在油池中水平方向流速为v2=3.0 m/s,出水管距离池底部h′=0.2 m。

油池的长度假设为L,为保证油水能完全分离,则需:

可得,L>8.57 m。

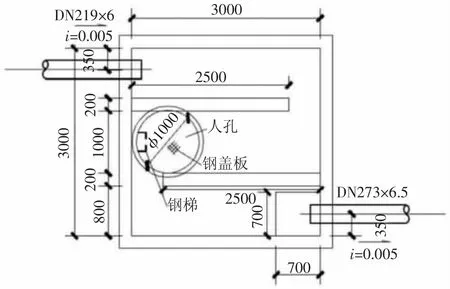

即油池的长度应大于8.57 m。 如果想满足此长度,则会大大增加油池的体积,增加投资和用地成本,因此,本工程事故油池对传统的一体式事故油池进行了改进, 将油池通过隔墙分成3 格,油通过管道进入,由于隔墙的作用,在油池内做折流流动,油池的长度为3 m,通过设置两个隔墙,总的水流长度为9 m,满足油上浮所需的水力停留时间要求。

2)一般的事故油池进油管都是平行于池底,这样会使油水混合物会呈抛物线流出,一方面使流程变短,另一方面也因其冲击力过大会使油水进一步混合。 本工程对此进行了改进,使进油管的进油口朝下,改变了油的流态,使得流程变长,保证油水分离有足够的水力停留时间。

3)将出水管底部局部下沉,并将出水管伸入池底部,这样在最终油水分离完成之后, 出水管底部处仍然会保留一定体积的水,可以有效防止油通过排水管排入室外管网中,达到环境友好的目的。 最终的事故油池如图5 所示。

图5 事故油池平面图

3.3 事故油池设计中需要注意的问题

1)为方便检修,事故油池需设置人孔,人孔及其盖板应该高出地面,并在池体设置通气管,事故油池内应设置钢爬梯[5]。

2)因事故油池设置为淹没出流,为防止初期油水混合物分离不及时,废油直接从排水管排出,油池内在投用时,应注入一定高度的水,水位与出水管管底平齐。 平时需注意维护,若发现水位过低,应该及时补水。 在暴雨过后,应该对池内水位进行检测,如发现池内水位高于出水管,则应及时排出,以免发生事故时,油不能排入油池。

3)油池应注意做放水防渗设计,以避免油水渗入地下,进而对环境造成污染。

4 结语

在变电站设置事故油池对于及时阻断火灾和环境保护中都有极其重要的意义。 传统一体式事故油池油水分离不彻底,油会泄露到环境中,进而对环境造成污染。 本工程在传统事故油池的基础上进行了优化改进。 在不增加油池体积的前提下,通过增加隔墙, 改变进油管的进油方向以及将出水管底部局部下沉等措施,使油水混合物在油池内做折流流动,增加了水力停留时间,大大提高了油水分离的效果,达到了安全,经济、高效、环境友好的设计目的。 本事故油池的设计对之后类似工程的设计运用也有一定的参考意义。