电子束冷床(EB)炉熔炼TC4合金组织与性能研究

2018-05-07唐增辉辛社伟毛小南张志斌

唐增辉,辛社伟,洪 权,毛小南,张志斌,周 伟,李 倩,杜 彬,周 武

(1.青海聚能钛业股份有限公司,青海 西宁 810007)(2.西北有色金属研究院,陕西 西安 710016)

1 前 言

先进的飞机设计对航空发动机的寿命及可靠性提出了越来越高的要求。成分均匀且无夹杂的高品质钛合金铸锭是制备航空发动机用关键钛合金部件首先要解决的问题。长期的研究及应用结果表明,真空自耗电弧多次熔炼不能彻底去除夹杂并保证成分均匀性,在合金制备过程中容易出现夹杂、偏析等冶金缺陷。因此,打破传统钛合金的熔炼制备方法,制备高品质铸锭是目前航空发动机用钛合金需要解决的首要问题。为保证航空发动机用钛合金铸锭的冶金质量,国外优先选用冷床炉熔炼+真空自耗电弧重熔的工艺[1]。我国虽然在冷床熔炼装备方面引进了多台电子束冷床熔炼炉(EB炉),但目前主要用于残钛的回收和纯钛的熔炼。在冷床炉熔炼过程中,如何控制不同合金元素的挥发从而保障最终合金成分的精确性一直是制约冷床炉制备复杂钛合金铸锭的关键。近年来,由于EB熔炼炉的普及,越来越多的技术人员关注冷床炉制备钛合金,特别是应用最为广泛的TC4合金。国内外相关科研人员应用各种方法研究熔炼过程中Al元素的挥发和精确控制[2-5],但目前的研究仅局限于EB炉熔炼TC4合金铸锭成分均匀性的研究,没有关于冷床炉制备TC4合金后续加工的报道。实践证明,由于冷床炉熔炼的先进性,其制备的铸锭在后期的加工中必然展示不同的属性,研究结果将进一步揭示冷床炉熔炼的优势并为制定相关冷床炉加工产品的标准提供重要的数据参考。

2 实验材料和方法

本文的TC4合金铸锭是在青海聚能钛业股份有限公司的BMO-1EB炉上进行熔炼,设备的结晶器横截面尺寸为1350 mm×255 mm,铸锭最大长度可达4000 mm。在前期大量试验的基础上,充分考虑Al元素烧损与工艺

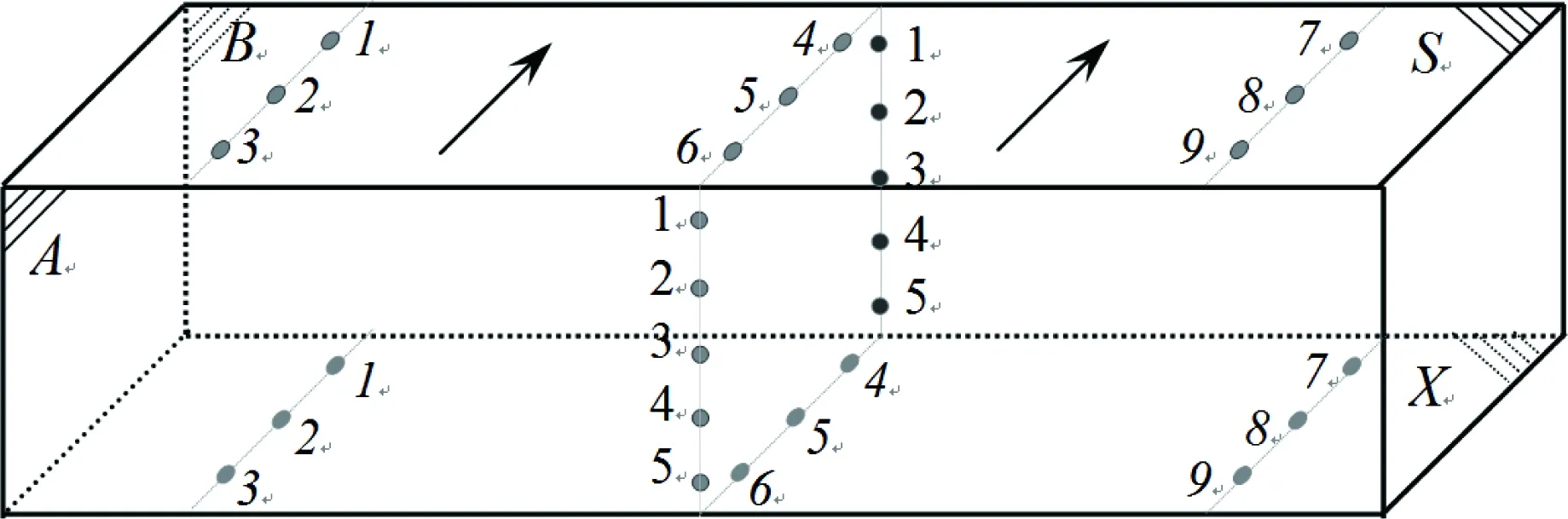

参数关系,选择合适配比的Al-58V中间合金、铝豆和一级海绵钛为原料,压制电极,一次熔炼制备合金铸锭。为了实现铸锭的镦拔处理,制备的TC4合金扁锭尺寸如图1所示,其中箭头方向为结晶方向。先对该铸锭不同结晶面进行多点取样,分析主元素Al和V的成分稳定性情况。然后将该TC4扁锭按照图1所示分为3份,分别命名为#1、#2和#3。其中#1样品用作直接拔长试验,#2样品进行镦拔试验,#3样品用来进行板材制备,3种样品的拔长和轧制方向都和图1箭头所示的结晶方向一致。不同样品具体形变工艺和阶段取样方法如表1所示。3种样品按照表1所示方法在不同锻造阶段取样后,力学性能和组织分析分别选择锻态(R态),退火态(M态)和固溶+时效态(STA),退火和固溶+时效的具体工艺为:750 ℃/2 h + AC(M);900 ℃/1.5 h + WQ+550 ℃/6 h + AC(STA)。通过以上测试和分析,研究不同变形量和不同变形方式对EB炉一次熔炼TC4合金组织和力学性能的影响。

图1 EB炉一次熔炼制备的扁锭尺寸及样品切割方法Fig.1 The size of EB TC4 ingot and cut mark method

Size(mm)StageⅠ(mid-processingstate)StageⅡ(final-processingstate)Note#1#2#3243×325×262243×650×262Drawingoutfortwoheating:drawingoutat1150℃fromblankto□150mm×L,thendrawingoutat950℃from□150mm×Lto□80mm×L,totaldeformationof90%,sampling.Workingforfourheating:upsettinganddrawingat1150℃forthreetimes;thenupsettinganddrawingat1050℃fortwotimes;thenupsettinganddrawingat1050℃fortwotimes;thenupsettinganddrawingat950℃to□80mm×L,totaldeformationof480%,sam⁃pling.Workingat1150℃fromblanktoδ70mm,thenrollingat950℃fromδ70mmtoδ15mm,sampling.Drawingoutat950℃from□80mmto□45mm,thenrollingat900℃from□45mmtoΦ11mm,sampling.Rollingat930℃fromδ15mmtoδ6mm,sampling.Singledraw⁃ingoutUpsettinganddrawingRollingplate

3 实验结果和分析

3.1 铸锭化学成分均匀性分析

由于Al元素的熔点低,和Ti,V元素熔点差别大,EB炉生产TC4合金主要难点在于Al元素在熔炼过程中挥发损失和控制问题,其与Al元素的加入方式、熔炼工艺参数控制和电子枪的排布、稳定性直接相关。要想获得成分精确均匀的TC4合金铸锭,前期需要大量的试验。本文TC4扁锭熔炼正是在前期大量试验的基础上进行的,通过前期的多次熔炼试验,获得了Al元素的烧损率与工艺参数之间的对应关系,在此关系的指导下进行合金的配比和熔炼,对所制备的扁锭进行如图2所示取样,其中A面为最开始结晶的底面,B面为最后结晶面,S面和X面为扁锭的两个侧面,分别对A面和B进行5点取样,对S面和X面进行9点取样,不同面Al,V元素的分析结果如图3所示,可以看到,无论是Al元素,还是V元素,都距目标值有一定的波动,并且这种波动在不同面不同位置总体没有什么规律,相对而言,V元素的波动较Al元素小,这是因为V元素的加入都是以中间合金形式加入,且其和Ti元素熔点差别小,所以在EB炉熔炼过程中,V元素成分的控制技术难度不大。图3显示除X面位置“2”处Al元素较目标值(6 wt%)有较大差别外,其余点Al元素含量波动范围不大,整体Al元素含量波动符合国家标准对TC4合金的成分要求。证明从技术角度考虑,国内已经掌握了EB炉熔炼工艺参数对TC4合金Al,V元素成分均匀性的影响规律,可以通过一次熔炼制备出满足国家标准要求的合格工业化TC4扁锭。

图2 铸锭取样位置Fig.2 Sampling points

图3 EB炉一次制备TC4合金扁锭不同部位元素分析Fig.3 Elementary analysis of EB TC4 alloy at different points

3.2 合金中间态组织与性能

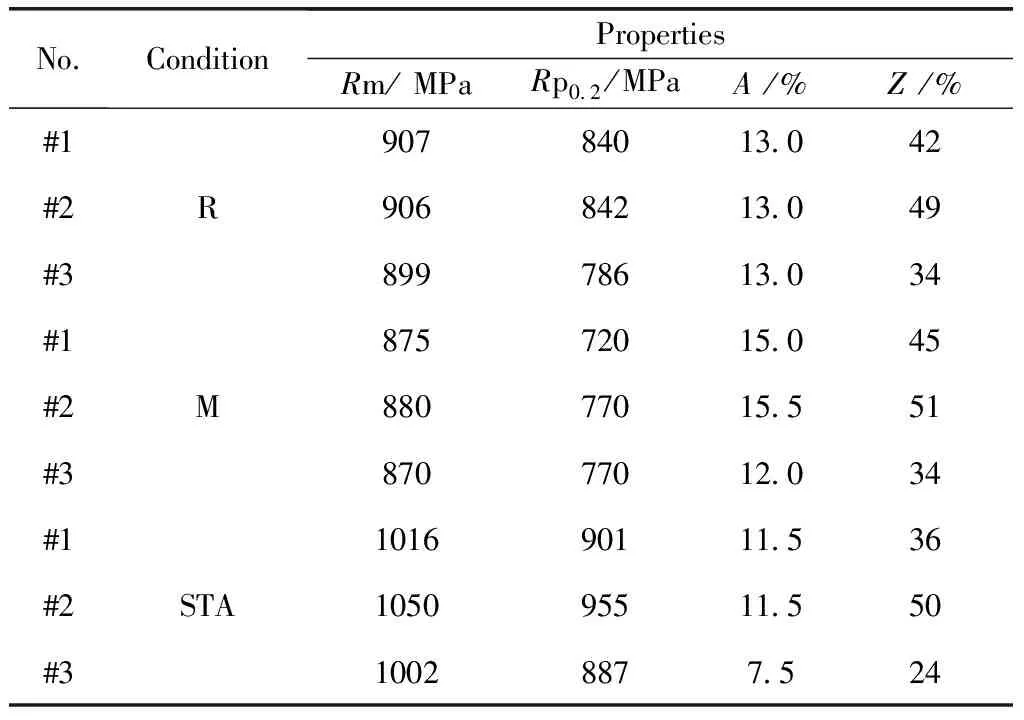

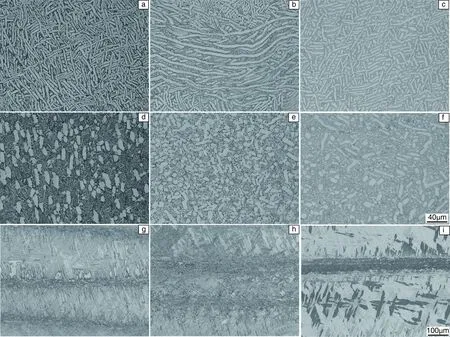

表2显示#1、#2、#3样品在中间态(表1中所述)的力学性能。从表2力学性能来看,对于轧制态(R)和退火态(M),用EB炉制备的TC4合金对形变工艺并不敏感,无论是直拔试验、镦拔试验还是轧板试验,合金最终力学性能相差不大。而对于STA状态,镦拔状态的强度明显优于直拔状态,同时延伸率没有变化。相对于直拔和镦拔状态,轧板状态下合金延伸率和强度同时降低。

图4为3种样品中间态的显微组织。可以看到,合金直拔后为片层组织(图4a),部分位置为一致排列的α片层,部分位置为编织的网篮α片层,α片层较细,退火和固溶+时效处理后组织状态几乎没有变化。实际#1样品第二火是在双态区锻造(950 ℃,表1所示),但由于变形量小,没有破碎α片层,形成这种具有编织状α片层与一致排列α片层的混合组织状态。但相对于传统圆柱铸锭同样形变状态下,EB炉熔炼的TC4合金的α片层尺寸明显较小,这体现了EB炉一次制备TC4合金铸锭的优势,具有细化α片层的作用。#2样品由于进行了镦拔处理,原始铸锭的α片层得到明显碎化,形成了传统意义上的双态组织(图4 d),退火和固溶+时效处理传承了锻态的组织形态(图4e, 4f),只是由于变形量还不够充分,部分初生α显示短棒状。从上述力学性能分析可知,经过充分变形的双态组织和直拔后片层组织在R态和M态的力学性能相似,这可能是由于#1状态α片层较细,形成的是一种编织和一致排列的混合组织,这也是EB炉制备铸锭优势的体现。而固溶+时效后#2样品强度优于#1是由于双态组织更有利于合金的时效析出强化,最终形成的是一种混合组织,对应最好的强塑性匹配。图4g~4i显示#3样品直接轧制成 的δ15 mm板材的组织,由于轧板前为EB炉的铸态组织,轧制后原始凝固组织的β晶界仍然存在,并沿轧制方向被拉长,在原始β晶界内呈现集束排列的α片层,整个组织和#1、#2的锻态组织差别显著。从传统的对组织均匀性要求来看,该组织为不均匀组织,其原始β晶界没有得到破碎,完整存在,并且晶界区域的组织和晶内差别显著,将影响合金的超声波探伤力学性能。然而从力学性能结果来看(表2),这种组织状态并不影响合金在锻态和退火态性能,只是影响合金STA状态的性能。

表2 中间态样品的性能

从以上分析来看,对EB炉制备的TC4合金铸锭,当要求交货状态是锻态和退火态时,合金性能对形变工艺和组织状态并不敏感,无论样品是经过简单的直拔获得片层组织、镦拔获得双态组织还是直接轧制获得原始晶界尚未破碎的粗大组织,合金强度和塑性差别不大,都具有良好的室温性能。

图4 合金中间态不同处理状态下的显微组织:(a) #1 R, (b) #1 M, (c) #1 STA; (d) #2 R, (e) #2 M, (f) #2 STA; (g) #3 R, (h) #3 M, (i) #3 STAFig.4 The microstructures of mid-working processing after different treatments:(a) #1 R, (b) #1 M, (c) #1 STA; (d) #2 R, (e) #2 M, (f) #2 STA; (g) #3 R,(h) #3 M, (i) #3 STA

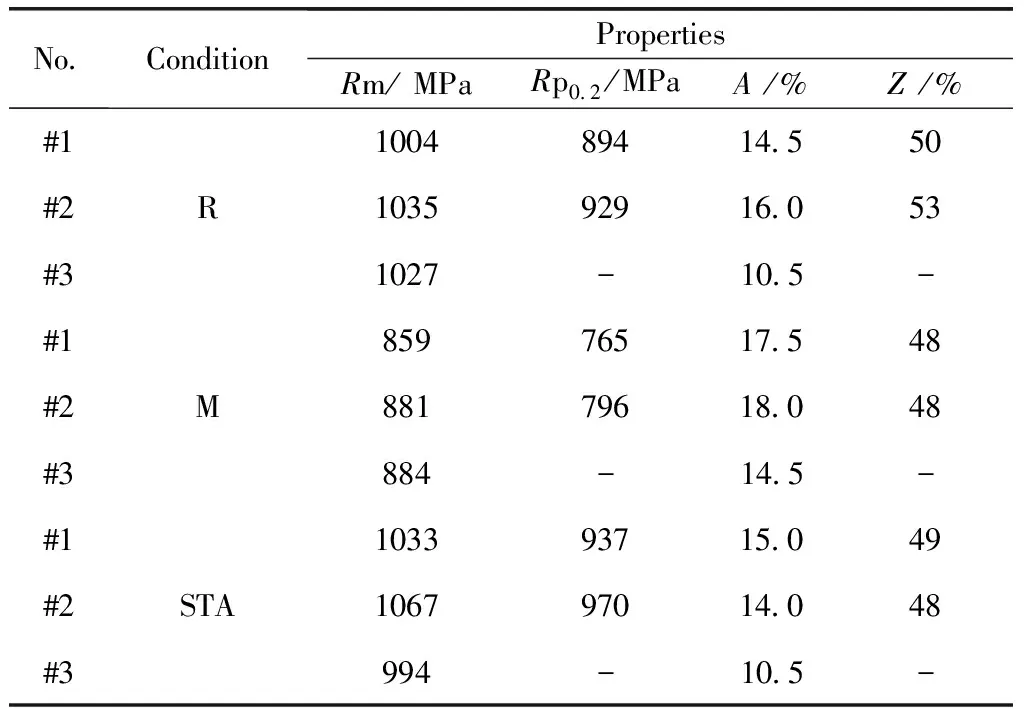

3.3 合金终态组织与性能

对#1、#2和#3样品继续加工,轧制成Φ11 mm的小棒和δ5 mm的薄板,不同热处理状态下的力学性能如表3所示。可以看到,对于R态和M态,#2样品强度明显优于#1样品,延伸率相差不大。#3样品强度和#2相差不大,但延伸率降低。这和前文中间态样品的力学性能趋势明显不同。对于STA态,#2样品在延伸率相似的情况下强度仍然优于#1,但#3样品强度和延伸率都明显降低。图5是#1、#2、#3样品终态不同热处理条件下显微组织。可以看到,当样品被轧制成Φ11 mm的小棒时,#1和#2样品在R、M和STA状态下组织几乎完全相同,都呈细小的等轴组织。#3样品由于进行了较大的轧制变形,也呈现一种细小、扭曲的片层组织结构。总体来说,相对于中间态的组织和力学性能,随着变形量的增大,3种样品显微组织差异减小,但力学性能的差异却在增大。

表3 合金终态样品性能

Note:“-”means no test properties because the samples are non-statistical samples.

4 讨 论

工艺决定组织结构,组织结构决定力学性能,这是金属材料的一般规律。但是对于本文用EB炉制备的TC4合金,所呈现出的结果似乎和该规律相悖。从组织和力学性能来看,中间态合金组织差异显著,但力学性能却相差不大,随着变形的深入,组织的差异性减小,特别是直拔和镦拔样品,组织几乎相同,但力学性能的差异却在增大。这种有悖于常规钛合金加工规律的原因,目前尚不清楚。这可能与EB炉熔炼铸锭所特有的性质相关,需要进一步确认。本试验在进行力学性能测试时,还发现在相同状态下,不同试样力学性能测试结果稳定性好,强度偏差不超过10 MPa,延伸率偏差不超过1.5%,这种稳定性是传统真空自耗电弧熔炼制备TC4合金不具备的。因此,从本试验的结果看,EB炉制备的TC4合金铸锭具有其显著的特点。对于EB炉制备的钛合金铸锭,应该有与之匹配的加工工艺和评价标准,不能照搬传统的工艺方法和标准。同时,对于简单的三元TC4合金,EB炉已经体现出性能稳定性的巨大优势,国内应加大研究力度,开发多元钛合金EB熔炼技术,特别是航空发动机钛合金,应尽快开展EB炉制备技术的相关研究,为合金应用的稳定性和可靠性提供保障。

5 结 论

(1)采用EB炉一次熔炼制备TC4合金工业扁锭,成分均匀性满足国家标准要求,表明国内已经完全掌握EB炉制备工业TC4合金扁锭的成分控制技术。

(2)对于EB制备的TC4扁锭,在加工的初期和中期,不同变形方式和变形量对合金组织影响显著,但力学性能差别不大。随着变形的继续深入,组织差异性减小,但性能差异性增大。

(3)用EB炉制备TC4合金铸锭后期加工和性能展示诸多不同于常规TC4钛合金的规律,这些与EB炉熔炼的性质相关。

参考文献 References

[1] Mitchell A.MaterialsScienceandEngineeringA[J], 1999, 263(2): 217-223.

[2] Nikolas H, Timothy Q.MaterialsScienceandEngineeringA[J], 2013, 573(3): 264-270.

[3] Nikolas H, Timothy Q.MaterialsScienceandEngineeringA[J], 2013, 573: 271-277.

[4] Mao Xiaonan (毛小南), Luo Lei (罗 雷), Yu Lanlan (于兰兰),etal.TheChineseJournalofNonferrousMetals[J], 2010, 20 (Special1): S419-S424.

[5] Lei Wenguang (雷文光), Yu Lanlan (于兰兰), Mao Xiaonan (毛小南),etal.Foundry(铸造) [J], 2010, 59 (9): 912-916.