利用工业固体废渣制备新型建筑材料的研究进展

2018-05-07卢安贤袁宇兴刘涛涌

卢安贤,袁宇兴,张 骞, 2,刘涛涌

(1.中南大学材料科学与工程学院,湖南 长沙 410083)(2.江西理工大学材料科学与工程学院,江西 赣州 341000)

1 前 言

工业固体废渣主要包括尾矿(黑色金属尾矿、有色金属尾矿、稀贵金属尾矿和非金属尾矿)、燃料废渣(粉煤灰、煤矸石、石油焦等)、冶炼废渣(钢铁冶金渣和有色金属冶金渣)、建筑垃圾、水处理污泥及工业粉尘等固体废弃物。人类工业化生产过程中,已产生大量尾矿、燃料废渣、冶炼废渣、建筑垃圾、水处理污泥及工业粉尘等固体废渣,且其排放量正以每年约12亿吨的速度在递增。例如,2005 ~2015年,我国工业固体废渣产生量年平均增长率为9.8%,“十二五”以来年产生量超过30亿吨,2015年产生量达到32.71亿吨(含工业危险废物产生量3976.11万吨)。到2014年,全国待处理工业废渣达到600亿吨[1]。

这些废渣大部分被堆放在露天渣场,占用大量土地,产生高额废渣维护成本;废渣的溢出或塌陷直接危害渣场附近财产和人类生命安全;特别是,大量含铅、铬、汞、砷、氟、氰、硫及放射性等有毒害物质的废渣在自然界的风化作用下,到处流失,对土壤、水域和大气造成严重污染[2-4]。日益增加的工业废渣已成为社会公害,如何科学地利用工业废渣是当今世界面临的重大难题之一。

2 工业固体废渣利用现状

2.1 工业固体废渣的主要处置方式

目前,对工业固体废渣的处理主要有以下几种方法:① 提取废渣中的有价金属。由于我国长期实行粗放型经济,在一次资源开采时重点关注主金属的回收提取,导致大量的有价金属(金、银、铜、锡、镍等)及伴生金属废弃在工业固体废渣中。因此,从固废中提取有价金属是固废资源化利用的重要发展方向[5]。然而,用这种方法处理废渣存在两大问题,一是产生新的污染(如湿化学法必然导致的水污染),二是废渣量在处理后并不明显减少,需要进一步处理与利用。② 填充采矿形成的采空区。随着我国经济和城镇化建设的快速发展,许多矿山直接进入城市建设圈。因此,利用固体废渣充填采矿形成的采空区,有助于固体废渣处理,可防止采空区地表沉陷,有利于改善生态环境。然而,这种处理方式存在采空区有限、充填成本高、有关技术与装备尚待开发等问题[6]。③ 送挥发窑进行无害化处理。这种方法可解决由废渣引起的气体对环境的污染问题,但不能从根本上减少废渣存量问题。④ 其它方法。如用工业废渣生产水泥、墙砖、硅酸盐砌块、加气混凝土、泡沫水泥、泡沫玻璃、陶瓷、微晶玻璃等建筑材料[7-11]及用作土壤改良剂[12]、水处理剂[13]、回收金属(铁、铝和钛)助剂[14]等等,为废渣利用开辟了新的途径,但废渣利用量极有限。

到目前为止,工业固体废渣大部分被堆放在露天渣场,或用于筑路、回填采空区等低层次用途,现有废渣处置方法不能有效地大量消耗工业废渣。随着农村城镇化、安居工程建设、新兴产业发展、城区改造及工作与生活条件的改善,建筑业得到大力发展,这为建筑材料提供了广阔的发展空间。因此,作者认为,建筑材料领域是大量利用工业废渣的最佳选择,也是高附加值地大量消耗工业废渣的有效途径。

2.2 高废渣掺量与高附加值新型建筑材料的开发

近年来,高废渣掺量、高附加值新型建筑材料的开发引起国内外的广泛关注与高度重视。Bai等[15]以废玻璃(84.75%,质量分数,下同)和粉煤灰(14.75%)为原料,另添加SiC辅助料,采用烧结方法制备出泡沫玻璃,其密度为0.27 g/cm3、强度为0.9829 MPa、气孔率为81.55%。Zhu等[16]以粉煤灰(35% ~55%)、废玻璃(45% ~65%)为原料,外加硼酸(30%)以及碳酸钙(0.5%)在800 ℃烧结45 min,获得密度0.46 g/cm3、抗压强度5 MPa、热导率0.36 W/m·K的泡沫陶瓷材料。Badanoiu等[17]以废玻璃与红泥为原料,采用烧结方法制备发泡聚合物,主要研究了不同红泥含量及烧结温度对发泡聚合物性能的影响,玻璃渣与红泥的最佳比例范围为75∶25,材料密度约0.866 g/cm3,抗压强度介于2 ~25 MPa之间。Guo等[18]以红泥和粉煤灰为原料,添加碳酸钙辅助料,采用烧结方法制备玻璃陶瓷泡沫材料,主要研究了利用红泥制备泡沫陶瓷的可行性及红泥对材料密度和抗压强度的影响。发现当红泥与粉煤灰的比例为40 ∶60时,在760 ~840 ℃的烧结温度下,可以制得密度0.33 ~0.41 g/cm3、抗压强度0.33 ~2.74 MPa的泡沫材料。

Pérez-Villarejo等[19]以粘土为原料,添加红泥辅助料,采用烧结方法制备陶瓷材料,主要研究了红泥添加量对陶瓷材料性能的影响,废渣利用率为50%,在950 ℃/1 h烧结后获得线收缩0.46%、吸水率21%、失重12%及抗压强度为52.54 MPa的陶瓷材料。Zhao等[20]以炼钢废渣为原料,添加石英、滑石、粘土、长石,研究了粘土、长石及烧结温度对陶瓷材料性能的影响,废渣利用率为40%,材料强度为143 MPa。Ji等[21]以煤矸石、γ-Al2O3为原料,添加La2O3为辅助料,采用烧结方法制备陶瓷材料,主要研究了La2O3含量及烧结温度对陶瓷性能的影响,废渣利用率为45.61%,材料强度64 ~218 MPa,发现La2O3的加入可降低烧结温度,且对材料强度、显微结构、相形成都有较好影响。

He等[22]以炼钢废渣为原料,添加SiO2-Al2O3-CaO-MgO玻璃为辅助料,采用烧结法制备微晶玻璃材料。主要研究了CaO含量及热处理温度对材料性能的影响,废渣利用率为31% ~41%,得出炼钢铁废渣可以较好应用于微晶玻璃制备的结论。Yang等[23]以煤矸石为原料,添加氧化钙辅助料,采用烧结方法制备SiO2-Al2O3-CaO系微晶玻璃,主要研究了利用煤矸石制备微晶玻璃的可行性,废渣利用率为70%,微晶玻璃的成核温度820 ℃,晶化温度1020 ℃,密度2.45 g/cm3,吸水率0.238%,气孔率3.73%,强度28 MPa,抗酸碱腐蚀率分别为1.36%和0.88%。

从以上研究可以看出,各国学者主要集中在利用固体废渣制备泡沫玻璃、泡沫陶瓷、陶瓷、微晶玻璃等方面,利用的废渣则主要包括废玻璃、粉煤灰、煤矸石、红泥、高炉渣等固体废弃物。

3 几种工业固体废渣的化学组成、物相组成特点及新型建材研究

3.1 几种工业固体废渣的化学组成与物相组成特点

作者团队研究了硅砂尾矿、铅锌矿尾矿、铅锌锡锑尾矿、钨尾矿、煤矸石、粉煤灰、炼钢废渣、红泥、废砖-混凝土、电子陶瓷废料等几种产量大、存量多、利用率低、污染重的工业废渣的化学组成(列于表1)、物相组成、烧结活性,并分别以粉煤灰、红泥-粉煤灰、硅砂尾砂-煤矸石、硅砂尾矿-红泥、铅锌矿尾矿-粉煤灰、铅锌矿尾矿-红泥-硅砂尾矿、铅锌矿尾矿-红泥-粉煤灰为主要组成,添加适量烧结与发泡助剂,制备出性能优良的泡沫陶瓷、高强度陶瓷和透水陶瓷。

表1 几种工业固体废渣的化学组成

从表1可以看出,上述工业固体废渣的化学组成十分复杂,涉及近30种化合物,既包含了制备泡沫陶瓷、陶瓷类材料必要的化学组成,也含有一定量制备泡沫陶瓷与陶瓷可有可无的组成,还包括了一些可能引起环境污染及性能恶化的化学组成。因此,要实现废渣的最大化利用,开发出性能优良的新型建筑材料,并使之不产生二次污染,是一项非常复杂的科学技术工作。

从表1也可以看出,上述废渣中都含有一定量SiO2和Al2O3。在烧结过程中,SiO2和Al2O3成分构成陶瓷的骨架,赋予材料的高强度、低热膨胀系数、高化学稳定性和高耐火性。废渣中除了含SiO2和Al2O3等组成外,还含有一定量Na2O、K2O、CaO、MgO、SrO等,这些碱金属氧化物和碱土金属氧化物既可降低陶瓷类材料的烧结温度,又可减少外加烧结助剂的引入量。特别是,Na2O、K2O、CaO、MgO、SrO等组分能和SiO2、Al2O3发生化学反应,生成硅酸盐、铝酸盐、铝硅酸盐熔体,熔体冷却过程中因质点来不及调整为晶格结构而形成玻璃相。玻璃相构成气孔壁,将气体包裹住,形成泡沫陶瓷的多孔结构,从而可制备出泡沫陶瓷。需要特别强调的是,玻璃相组成可通过化学键合(如 Si-O-Pb2+、Al-O-Cd2+、Al-O-Cr3+)使重金属离子等有毒有害组分固溶,从而使后者受到束缚与变性(如键性、离子价态改变);或者,玻璃相通过物理包埋对重金属离子等有毒害组分进行固封,从而实现陶瓷类制品中由废渣引入的有毒害物的零排放,不产生二次污染,确保材料使用安全性。

也就是说,人们可以利用废渣中化学组成对材料制备工艺及性能潜在的协同-互补-相克效应,设计材料组成,进行废渣科学组合,实现废渣的最大化利用。例如,在一些化学组成的共同作用下,材料强度增加,热膨胀系数降低,化学稳定性更好(组成协同效应)。一些化学组成熔点高,而另一些组成熔点低,组合后可降低材料制备温度;或者,一些物相热膨胀系数高,而另一些物相热膨胀系数低,两者组合后,通过控制各物相含量与比例,使材料的热膨胀系数可调(组成互补效应)。有害组成与其它组成形成牢固的化学结合(如形成Si-O-Pb2+、Al-O-Cd2+等)或有害组成被其它物质包埋后,从有害变成无害(组成相克效应)。

图1为几种工业固体废渣的XRD图谱。从图1可以看到,电瓷废料主要含SiO2和多铝红柱石两种物相,炼钢废渣含Mg6MnO8、Ca2SiO4与Fe0.9536O等物相,而混凝土-砖废料中则含SiO2和CaAl2Si2O8物相。显然,不同的废渣,其物相组成不同。而物相组成不同,废渣的物性与烧结活性也不同。

图1 几种工业废渣的X射线衍射谱:(a)废电子陶瓷,(b)炼钢废渣,(c)混凝土-砖废料Fig.1 X-ray diffraction spectra of a few of industrial wastes: (a)waste electronic ceramics, (b) steel slag, (c) concrete-brick waste

从以上分析可见,由于废渣化学组成与物相组成的复杂性,导致了废渣最大化利用的难度。但在掌握废渣化学组成、物相组成、物性特征和潜在协同-互补-相克效应的基础上,通过科学的组成设计与工艺设计,可实现固体废渣的高掺量、高附加值利用。

3.2 以工业固体废渣为主要组成的新型建筑材料开发研究

3.2.1 泡沫玻璃与泡沫陶瓷

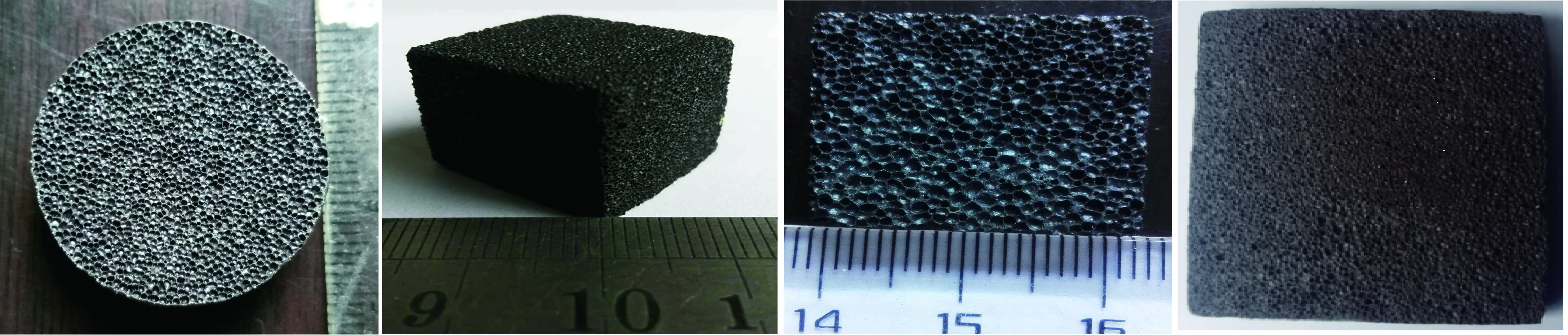

近年来,作者团队开展了以工业废渣为主要原料制备泡沫陶瓷材料的研究。以水玻璃和CaCO3作为发泡剂,研究了泡沫玻璃的制备技术和性能,制备出粉煤灰含量达60%~70%、综合性能较好的泡沫玻璃,其密度为0.488 g/cm3、气孔率为72.3%、抗弯强度为1.64 MPa、耐酸度为99.86%[24, 25]。以红泥与粉煤灰为主要原料,添加适量硅酸钠与硼砂为烧结助剂,研究了原料组成配比和烧结工艺对泡沫陶瓷性能的影响。红泥与粉煤灰总引入量在65%与84%之间,其中红泥最高引入量达到50%。泡沫陶瓷密度为0.875 g/cm3、气孔率为69.8%、抗弯强度为8.06 MPa、抗压强度为11.04 MPa,耐酸度为99.46%、耐碱度为99.98%[26, 27]。以硅砂尾砂和煤矸石为主要原料,添加少量发泡剂、烧结助剂和稳泡剂制备出泡沫陶瓷。其中,煤矸石和硅砂尾矿总引入量达到80%,研究了不同煤矸石/硅砂尾矿比例、烧结温度和烧结时间对泡沫陶瓷的制备、组成、孔形态和物理性能的影响。发现随着煤矸石含量的增加,泡沫陶瓷中的主晶相由石英和方石英逐渐转变为刚玉相和莫来石相,气孔孔径逐渐减小。当煤矸石/石英砂尾矿的质量百分比为40/40时,泡沫陶瓷的气孔率为72.5%,热传导系数为0.877 W/m·K和抗压强度为6.4 MPa;当烧结温度为1140 °C时,泡沫陶瓷的气孔率为85.7%、热传导系数为0.085 W/m·K和抗压强度为4.5 MPa[28, 29]。以铅锌矿尾矿和粉煤灰为原料,未添加其它助溶剂和发泡剂,研究了不同比例的粉煤灰/铅锌矿尾矿对泡沫陶瓷性能的影响。铅锌矿尾矿和粉煤灰的总引入量为100%。制得泡沫陶瓷的气孔率48.3% ~65.6%、体积密度0.93 ~1.38 g/cm3、吸水率4.3% ~6.9%、抗弯强度11.5 ~26.4 MPa、耐酸性97.7% ~99.1%[30]。以铅锌矿尾矿、红泥和硅砂尾矿为主要原料,添加一定量硼酸钠助烧剂,研究了不同烧结温度对泡沫陶瓷性能的影响。其中废渣总引入量90%,制得泡沫陶瓷的气孔率58.5% ~80.1%、体积密度0.48 ~0.95 g/cm3、吸水率2.2% ~7.1%、抗弯强度3.6 ~12.1 MPa、热导率0.21 ~0.38 W/m·K、耐酸性98.5 ~99.6%[31]。以铅锌矿尾矿、红泥和粉煤灰为主要原料,添加一定量硼酸钠为助溶剂,研究了不同铅锌矿尾矿含量对泡沫陶瓷性能的影响。其中废渣总引入量为80%,制得泡沫陶瓷的气孔率42.9% ~69.2%、体积密度0.67 ~1.24 g/cm3、抗压强度7.4 ~26.8 MPa、抗弯强度6.2 ~22.4 MPa[32]。此外,研究了铅锌矿尾矿与铅锌锡锑多金属矿尾矿的物性,发现两种废渣在不同温度下处理所得结果基本类似。将100%的铅锌锡锑多金属矿尾矿压制成型,制得泡沫陶瓷的气孔率31.58% ~69.18%、体积密度0.76 ~1.18 g/cm3、吸水率4.73% ~9.84%、抗弯强度2.11 ~8.45 MPa。

图2 用不同工业固体废渣制得的泡沫陶瓷[28, 31]Fig.2 Foam ceramics prepared by using different industrial solid wastes as main raw materials[28, 31]

3.2.2 普通陶瓷与透水陶瓷

作者团队也研究了以工业固体废渣为主要原料的陶瓷材料的制备技术。以钨尾矿为主要原料,添加少量Al2O3、MgO,在1150 ℃温度下由烧结法制得含堇青石Mg2Al4Si5O18和橄榄石(Mg,Fe)2SiO4晶相的陶瓷材料。钨尾矿引入量达70%,陶瓷密度2.50 g/cm3、抗弯强度138.5 MPa、抗压强度高达1129.4 MPa[33]。以单一钨尾矿为原料,研究了烧结温度和时间对钨尾矿物相、陶瓷制备工艺与性能的影响。钨尾矿主要晶相为石英、云母,并含少量绿泥石。经1050 ℃烧结后,烧结体物相为石英、蓝晶石、赤铁矿,烧结体吸水率0.2%、线收缩率7.13%、体积密度为2.42 g/cm3、抗弯强度为91 MPa[34]。陶瓷体积密度和抗弯强度都随烧结温度的增加呈现先增加后降低趋势;线收缩率随着烧结温度的增加而增大,其吸水率则出现相反的变化趋势。研究了以硅砂尾矿为主要组成,以长石、碳酸钙、硼砂为辅助组成的高强度透水陶瓷的制备技术。该陶瓷中硅砂尾矿引入量75% ~85%,烧结温度900 ~1000 ℃,陶瓷的体积密度2.11 ~2.38 g/cm3、吸水率7.69% ~8.83%、抗弯强度32 ~37 MPa、抗压强度210 ~229 MPa、耐酸性98.45% ~98.81%、耐碱性98.78% ~99.38%。透水试验表明,该陶瓷具有较好的透水性能,可用于海绵城市建设中的地面装饰与覆盖材料[35]。

以上研究结果可以看到,尽管工业固体废渣的化学组成与物相组成十分复杂,既包含了制备建筑材料必要的化学组成,也含有一定量可有可无的组成,还包括一些可能引起环境污染及性能恶化的组成,但在充分认识废渣物性特征并利用其化学组成间的协同-互补-相克效应的基础上,几乎所有工业固体废渣都可以用于制备建筑材料。而建筑材料领域发展空间广阔,市场容量大,是大量利用工业固体废渣的最佳选择,也是高附加值地大量消耗工业废渣的有效途径。

到目前为止,国内外在利用固体废渣制备建材方面的研究工作主要集中在工艺与材料性能方面,而废渣化学组成间的协同效应、基于组成协同效应基础上的废渣组合技术、多组元泡沫陶瓷形成机制、多组元陶瓷烧结模型、有毒害组元固溶/固封原理等关键科学技术问题则涉及较少;相关材料化学组成-工艺-结构-性能间的演变规律及材料可控制备与性能调控技术方面的研究有待加强。这些问题直接制约着固体废渣的高掺量、高附加值利用及新型建筑材料的发展。

4 结 语

以工业固体废渣为主要原料制备的泡沫陶瓷、致密陶瓷、透水陶瓷和微晶玻璃等新型建筑材料可应用于环境保护、建筑物节能、土地资源节约、海绵城市建设等多个领域,将成为废渣利用、环境保护及材料科学与工程领域的重要发展方向。为了实现工业固体废渣的高掺量、高附加值利用,提高废渣利用率,减少环境污染,高效安全地实施建筑物的节能,加快新型建材的产业化进程,后续开发研究工作宜集中在以下几个方面:

(1)由于工业固体废渣的化学组成与物相组成十分复杂,涉及的化合物种类繁多,因此,要实现废渣的最大化利用,开发出性能优良的新型建筑材料,并使之不产生二次污染,需探明拟利用工业固体废渣的化学组成、物相组成与烧结活性。

(2)需深入研究由废渣引入的主要组成(SiO2、Al2O3等陶瓷骨架组成)、辅助组成(碱金属及碱土金属改性组成)、功能组成(如泡沫陶瓷的发泡组成、气孔包裹组成、有毒有害物的固溶与固封组成)及杂质对材料制备工艺和性能潜在的协同-互补-相克效应(如协同增强、性能互补、通过化学键合与物理包埋“克”毒等),并以其为理论依据来设计材料组成,实现废渣优化组合和无害化、减量化、资源化、高掺量及高附加值利用。

(3)需深入研究工业固体废渣化学组成及材料制备工艺对泡沫陶瓷发泡、陶瓷致密化、玻璃形成与析晶的影响,揭示多化学组元泡沫陶瓷的发泡机制、多化学组元陶瓷的致密化机理和多化学组元玻璃的形成规律,建立多化学组元陶瓷的烧结模型,探明各化学组元与玻璃成核、晶核生长、微晶类型、微晶形貌、微晶含量、玻璃相含量间的相关性,实现上述各材料的可控制备。

(4)需深入研究材料化学组成、工艺、结构与比重、气孔率、热学性能(热导率、热膨胀系数)、力学性能(抗弯强度、抗压强度、硬度、耐磨性)、化学稳定性(耐水性、耐酸性、耐碱性)、透水性、抗冻性及辐射性等材料性能间的关系,获得材料性能的调控技术。

(5)需深入研究材料制备过程中有毒有害物的化学键合及物理包埋机制,实现制品中由废渣引入的有毒有害物的零排放,不产生二次污染。

(6)需建立以废渣为主要组成的泡沫陶瓷、致密陶瓷、透水陶瓷与微晶玻璃类材料的性能指标体系、评价方法与技术标准,为上述材料的工程应用提供技术支撑与质量保障。

参考文献 References

[1] Li Biao(李 彪). 近600亿吨工业固体废物堆存待处理,环保部建议纳入环保税立法 EB/[OL].(2016-12-07)[2017-07-14]. http://huanbao.bjx.com.cn/news/20161210/795639.shtml

[2] Blissett R S, Rowson N A.Fuel[J], 2012, 97: 1-23.

[3] Neiva A M R, Carvalho P C S, Antunes I M H R,etal.JournalofGeochemicalExploration[J], 2014, 136: 102-117.

[4] Abbasi T, Abbasi S A.JournalofHazardousMaterials[J], 2007, 140: 7-44.

[5] David E.JournalofAchievementsinMaterialsandManufacturingEngineering[J], 2007, 1: 15-18.

[6] Liu Yin(刘 音), Guo Xiaoxia(郭晓葭).JournalofShandongUniversityofScienceandTechnology(NaturalScience)(山东科技大学学报-自然科学版)[J],2010, 29(4): 30-34.

[7] Galán-Arboledas R J, Diego JD, Dondi M,etal.JournalofCleanerProduction[J], 2017, 142: 1778-1788.

[8] Gorokhovsky A V, Escalante-Garcia J I, Sanchez-Valdes E,etal.CeramicsInternational[J], 2015, 41: 13294-13303.

[9] Ozturka Z B, GultekinbE E.CeramicsInternational[J], 2015,41: 12020-12026.

[10] Fan C S, Li K C.CeramicsInternational[J], 2014, 40: 7117-7123.

[11] Cao J W, Lu J S, Jiang L X,etal.CeramicsInternational[J], 2016, 42: 10079-10084.

[12] Liu Y J, Naidu R, Ming H.Geoderma[J], 2011, 163: 1-12.

[14] Agatzini-Leonardou S,Oustadakis P,Tsakiridis P E,etal.JournalofHazardousMaterials[J], 2008, 157: 579-586.

[15] Bai J G, Yang X H, Xu S C,etal.MaterialsLetters[J], 2014, 136: 52-54.

[16] Zhu M G, Ji R, Li Z M,etal.ConstructionandBuildingMaterials[J], 2016, 112: 398-405.

[17] Badanoiu A I, Saadi T H A A, Stoleriu S,etal.ConstructionandBuildingMaterials[J], 2015, 84: 284-293.

[18] Guo Y X, Zhang Y H, Huang H W,etal.CeramicsInternational[J], 2014, 40: 6677-6683.

[19] Pérez-Villarejo L, Corpas-Iglesias F A, Martínez-Martínez S,etal.ConstructionandBuildingMaterials[J], 2012, 35: 656-665.

[20] Zhao L H, Li Y, Zhou Y Y,etal.MaterialsandDesign[J], 2014, 64: 608-613.

[21] Ji H P, Fang M H, Huang Z H,etal.CeramicsInternational[J], 2013, 39: 6841-6846.

[22] He F, Fang Y, Xie J L,etal.MaterialsandDesign[J], 2012, 42: 198-203.

[23] Yang M, Guo Z X, Deng Y S,etal.InternationalJournalofMineralProcessing[J], 2012, 102-103:112-115.

[24] Chen B, Luo Z W, Lu A X.MaterialsLetters[J], 2011, 65: 3555-3558.

[25] Chen B, Wang K Q, Chen X J,etal.MaterialsLetters[J], 2012, 79: 263-265.

[26] Chen X J, Lu A X, Qu G.CeramicsInternational[J], 2013, 39: 1923-1929.

[27] Hou Lijun(侯丽君), Liu Taoyong(刘涛涌), Lu Anxian(卢安贤).TransactionsofNonferrousMetalsSocietyofChina(中国有色金属学报)[J], 2017, 27: 591-598.

[28] Li Z, Li X Y, Tang Y,etal.AdvancedinAppliedCeramics[J], 2016, 115: 337-383.

[29] Li Z, Luo Z W, Li X Y,etal.JournalofPorousMaterials[J], 2016, 23: 231-238.

[30] Liu T Y, Li X Y, Guan L M,etal.CeramicsInternational[J],2016, 42: 1733-1739.

[31] Liu T Y, Tang Y, Li Z,etal.MaterialsLetters[J], 2016, 183: 362-364.

[32] Liu T Y, Tang Y, Han L,etal.CeramicsInternational[J], 2017, 43: 4910-4918.

[33] Liu W Z, Wu T, Li Z,etal.ConstructionandBuildingMaterials[J], 2015, 77: 139-144.

[34] Wu T, Liu T Y, Li Z,etal.AdvancedinAppliedCeramics[J], 2016, 115: 49-54.

[35] Lu Anxian(卢安贤). China, 201510008409.2[P]. 2017-03-15.