超声波辅助液相还原铜氨废液制备纳米铜粉

2018-05-07印邵胜许永祥陈爱华

巨 佳,闫 晨,印邵胜,许永祥,杨 柳,陈爱华

(1.南京工程学院材料工程学院,江苏 南京 211167)(2.江苏省先进结构材料与应用技术重点实验室,江苏 南京 211167)(3.中天合金技术有限公司,江苏 南通 226010)

1 前 言

纳米材料由于具有小尺寸、大比表面积以及量子尺寸效应和宏观隧道效应等常规材料所没有的特点,而广泛受到人们的关注[1]。其中纳米铜粉更是以其独特的高效催化性能[2]、高导电率[3]和固体润滑性能[4]而被广泛应用于多个领域。

目前纳米铜粉的制备方法主要分为物理法和化学法两大类,其中物理法包括物理气相沉淀法[5]、高能球磨法[6]和γ-射线辐射法等[7];化学法包括化学气相沉淀法[8]、化学沉淀法[9]、微乳液法[10]、溶胶-凝胶法[11]、水热法[12]、电解法[13]和液相还原法[14]等。

上述制备方法中,物理法制备的纳米铜粉普遍存在粒径不均匀、难以收集等缺点,而化学法亦存在制备出的纳米铜粉均匀性不好、团聚现象严重等问题。为了解决化学法中纳米粉末的均匀性和团聚问题,Xing等[15]采用超声波辅助的方式,成功制备出了均匀无团聚的纳米粉末,由此超声波辅助成为制备纳米粉末的一个新方法。但是,目前超声波辅助对化学法制备纳米铜粉的影响尚未有系统的研究。本文以电子工业产生的铜氨废水为原料,在超声波场的条件下结合液相沉淀法以水合肼为还原剂制备纳米铜粉。系统地研究了温度、pH值、表面活性剂添加量和超声波场等因素对液相还原制取纳米铜粉形貌和粒径的影响。

2 试验材料和方法

2.1 试验方法

量取100 mL的铜氨废液加入到反应容器皿中,添加适量的聚乙烯吡咯烷酮作表面活性剂。还原剂水合肼采用注射方式缓慢加入,加入量为理论计算所需要量的1.2倍。整个反应体系都处在超声场下,用氮气作为保护气防止铜粉被氧化。反应完全后用乙醇洗涤并真空过滤,产物用乙醇封存待用。

2.2 反应机理

铜离子在废液中以铜氨络合物形式存在,铜氨离子和铜离子之间存在一个可逆反应:

(1)

本文中采用加入还原剂使溶液中的铜离子被还原成铜单质从而使铜氨络合离子向分解成铜离子和氨气的方向进行。其还原反应中主要的反应如下:

2Cu2++N2H4·H2O+4OH-→2Cu↓+N2↑+5H2O

(2)

4Cu++N2H4·H2O+4OH-→4Cu↓+N2↑+5H2O

(3)

NH4++HO-→NH3↑+H2O

(4)

Cu+Cu2+→Cu+

(5)

2.3 主要试剂和仪器

还原剂:水合肼(AR);表面活性剂:聚乙烯吡咯烷酮(PVP,AR);铜氨废液:由深圳某电子厂提供,其主要组成成分见表1。

表1 铜氨废液成分

主要仪器:水浴恒温器;PW1710型X射线衍射仪;S-4800场发射扫描电子显微镜;KQ2200E型医用超声波清洗器。

2.4 产物的表征

试验中的铜离子转化率计算公式如式(6):

(6)

其中C%:铜离子转化率;

C1:铜氨废液中原始铜离子浓度;

C2:反应后滤液中残余铜离子浓度;

V1:反应的铜氨废液体积;

V2:反应后滤液的体积。

反应后溶液中残余的铜离子浓度检测主要采用碘量法分析。试验产物的成分用X射线衍射进行表征,产物的粒度值采用JADE软件处理X射线衍射谱得到半高宽,结合Scherrer公式计算得出:

L=Kλ/(Bcosθ)

(7)

其中:λ=1.5405为本试验的衍射角辐射波长;K=0.93为常量;B为半波高的线宽;θ为衍射角。

产物的形貌采用扫描电镜(SEM)进行表征。

3 结果与讨论

3.1 温度对产物转化率和粒径的影响

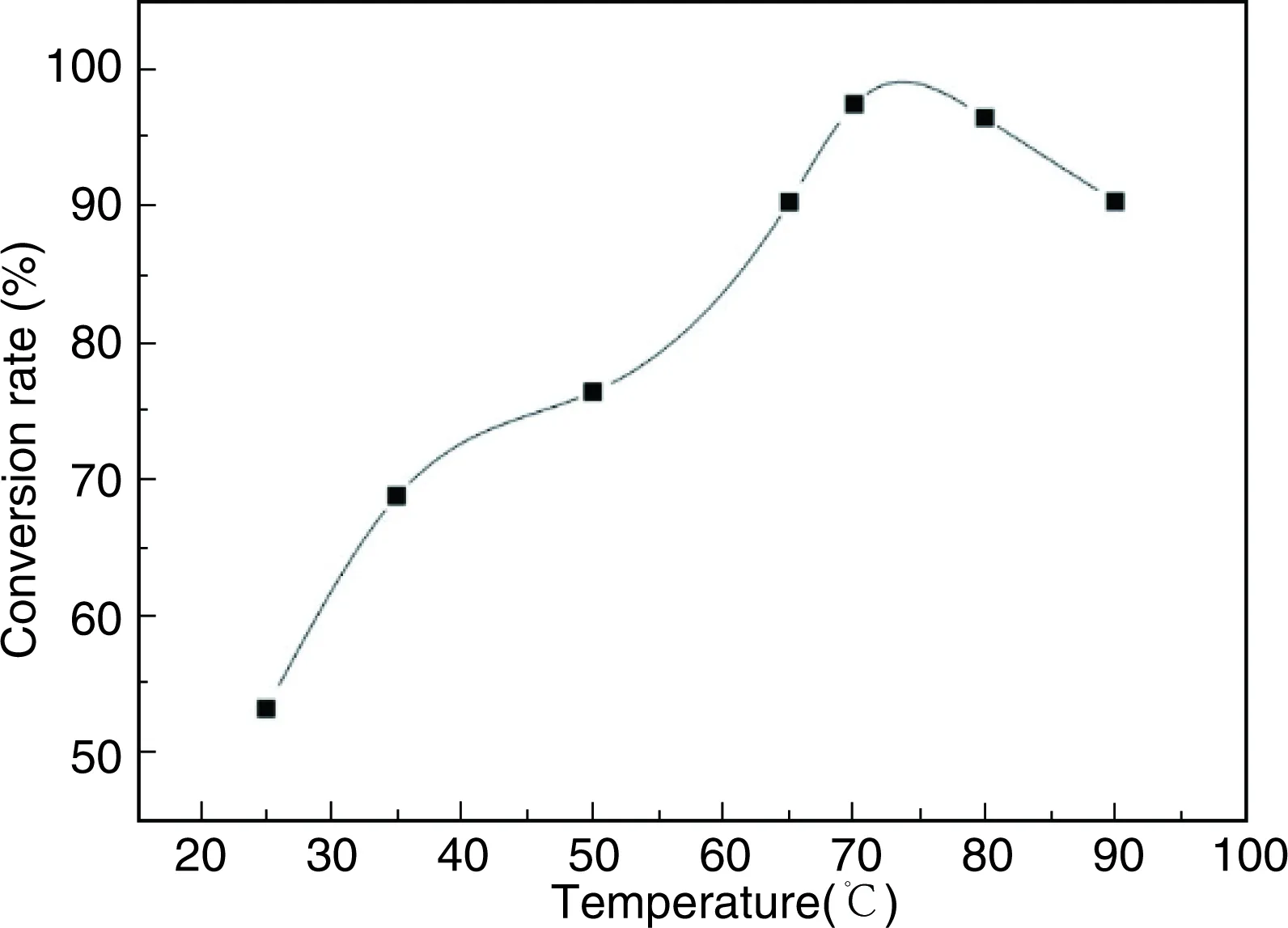

升高反应体系温度,能大大提高化学反应速率,因此温度对试验的影响很大。图1为反应温度对铜离子转化率的影响,从图中可以看出,随着反应温度的升高铜离子转化率也随之上升,当反应温度达到72 ℃左右时,溶液中铜离子转化率达到最大值;继续升高温度,铜离子转化率反而有所下降。这是因为温度高于75 ℃后还原反应非常剧烈,产生大量氮气和水,温度的升高又加速氨气的逸出,使铜氨络合物向分解的方向进行,而已经被还原出来的铜粉可能在较高温度下与溶液中的Cu2+按式(5)反应,从而使铜离子转化率略有下降。

图1 温度对铜离子转化率的影响Fig.1 Effect of temperature on the conversion rate of copper ion

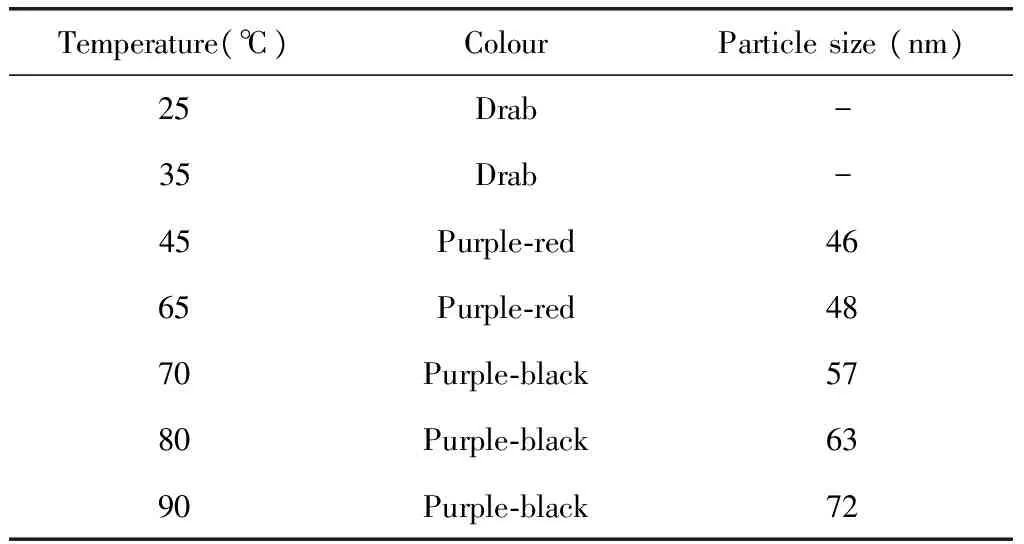

表2列出了不同温度下反应产物的形态,从表中可以看出随着反应温度升高,产物粒径呈缓慢增长的趋势。这是由于产物粉末比较细,在溶液中呈悬浮状,温度升高粉末的热运动加剧,相互碰撞的几率增大,产物粒径也相应增大。此外,由于生成的铜颗粒较细,具有较大的表面能,部分铜颗粒会在表面能作用下团聚在一起,使得粒径增大。当反应温度<45 ℃时,产物呈土褐色沉淀;当反应温度45 ℃

表2 温度对反应产物形态的影响

图2为紫红色和紫黑色铜粉沉淀的XRD图谱,可以看出紫红色铜粉的图谱上出现了氧化铜峰,说明铜粉在还原出来后被部分氧化,造成铜粉中含有部分氧化铜;而紫黑色铜粉沉淀没有氧化铜峰的出现,全部为铜,说明紫黑色铜粉沉淀没有发生氧化现象,铜粉纯度较高。

图2 紫红色(a)和紫黑色(b)反应产物的XRD图谱Fig.2 XRD patterns of the products with purple-red color (a) and purple-black color (b)

3.2 pH值对产物转化率和粒径的影响

由于铜氨废液本身呈弱碱性,还原剂水合肼也呈碱性,所以对于反应的pH值考察范围主要集中在碱性范围,即pH为6~12之间。图3为pH值对反应体系中铜离子转化率的影响,由图可见,随着反应体系pH值的增加,铜离子转化率逐渐上升,表明水合肼在碱性环境中具有更强的还原能力。当pH上升到9.0~10.0时,铜离子转化率达到最高值。pH值继续上升,铜离子转化率呈现出下降的趋势,这是由于pH过高时,溶液中OH-浓度增大,NH4+和OH-结合生成大量氨气和水并逸出,从而造成废液中的铜离子转化率略有下降。

图3 pH对铜离子转化率的影响Fig.3 Effect of PH value on the conversion rate of copper ion

表3为不同pH值对反应产物形态的影响,由表中数据可以看出在碱性范围内产物的粒径随pH值变化不大,均达到纳米级别。当pH<8.0时,产物为土褐色沉淀;pH为8.0~10.0时,产物呈紫红色铜粉沉淀,说明铜粉纯度不高,部分铜粉被氧化;当pH≥10.0时,产物为纯度很高的紫黑色铜粉沉淀。

表3 pH对反应产物形态的影响

3.3 表面活性剂用量对产物粒径的影响

溶液中添加表面活性剂聚乙烯吡咯烷酮的作用有两方面,一方面可以通过动力学控制金属颗粒在不同晶面上的生长速率,从而改变金属颗粒的形貌;另一方面聚乙烯吡咯烷酮能稳定吸附在金属颗粒的表面,通过空间的隔绝来稳定纳米颗粒。

聚乙烯吡咯烷酮的用量对产物粒径的影响见图4,由图所见,添加聚乙烯吡咯烷酮后产物粒径明显减小,说明聚乙烯吡咯烷酮分子稳定地吸附在铜粉颗粒表面,有效地阻碍了铜粉颗粒的团聚。当添加量的浓度超过0.2 mol·L-1时对铜粉粒径没有明显的影响,因此添加表面活性剂聚乙烯吡咯烷酮用量为0.2 mol·L-1。

图4 聚乙烯吡咯烷酮的用量对产物粒径的影响Fig.4 Effect of the concentration of PVP on the particle size of products

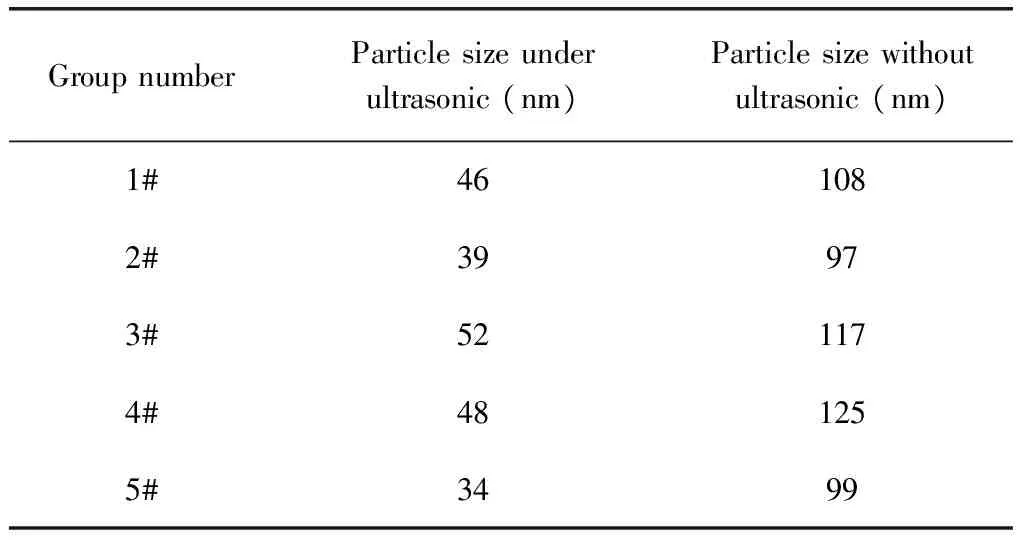

3.4 超声波对产物粒径的影响

超声波的辐射能能使液体拉裂而形成大量极微小的气泡和空穴,这些气泡和空穴在相互挤压和破裂时会产生高温高压,这种现象叫空化作用。由于空化作用极易在溶液中细小的固体颗粒周围发生,从而使细小颗粒之间聚合的能力降低,达到一个分散颗粒的效果。

表4为有超声场和无超声场作用下产物的粒径对比,从表中5组对比试验的结果可以看出,在同样反应条件下有超声波辅助反应的,生成的产物颗粒粒径要小于无超声波辅助反应的。因此超声波场对纳米颗粒能起到很好的分散作用,降低了纳米粉末的团聚。图5为产物的SEM照片,可以看出,反应产物呈球形且在有超声波场的情况下比无超声场时的颗粒更加细小。

表4 有超声场和无超声场作用下的产物粒径对比

图5 产物的SEM照片:(a)有超声场,(b)无超声场Fig.5 SEM images of reaction products: (a) under ultrasonic, (b) without ultrasonic

4 结 论

本论文主要研究了温度、pH值、表面活性剂和超声波对水合肼还原铜氨废液制取纳米铜粉的转化率、粒径和形貌的影响。研究结果表明:

(1) 在超声波场下水合肼还原铜氨废液制取纳米铜粉的最适宜温度在72 ℃左右,pH值在9.0~10.0之间,表面活性剂聚乙烯吡咯烷酮的添加量在0.2 mol·L-1以上。

(2) 反应产物经检测为纯度很高的纳米级别铜粉,形貌呈球形,平均粒径约为50 nm。

(3) 在最佳工艺条件下,废液中铜离子的转化率能达到97%以上,最大程度上回收了铜离子。此法以水合肼为还原剂,反应产物为氮气,不给溶液引入新的金属离子,因此反应前后组成成份未变,可以浓缩后返回电子车间做铜板碱性蚀刻液使用,基本上达到了绿色要求。

参考文献 References

[1] Ming H L, Shuk T L, Scharifah B A.ChineseJournalofCatalysis[J], 2008, 29(6):566-570.

[2] Zhang Qian(张 乾), Cui Zuolin(崔作林).JournalofFunctionalMaterials(功能材料)[J], 2008, 39(1):151-153.

[3] Cao Xiaoguo(曹晓国), Wu Bolin(吴伯麟).Paint&CoatingsIndustry(涂料工业)[J], 2004, 34(6):10-13.

[4] Wang Y Z, Dai E Q, Zhuang X H,etal.ChinaPetroleumProcessing&PetrochemicalTechnology[J], 2012, 14(1):61-67.

[5] Yuan Lin(袁 琳), Zhao Yili(赵怡丽), Guo Ge(郭 歌),etal.HenanChemicalIndustry(河南化工)[J], 2015, 32:11-17.

[6] Pfeifer P, Schubert K, Emig G.AppliedCatalysisA[J], 2005, 286(2):175-185.

[7] Chen Zuyao(陈祖耀), Chen Bo(陈 波).ActaMetallrugicaSinica(金属学报)[J], 1992, 28(4): 169-172.

[8] Zhang Yin(张 颖), Lin Liangxu(林梁旭), Yan Zifeng(阎子峰),etal.ChineseScienceBulletin(科学通报)[J], 2006, 51(19):2309-2314.

[9] Li Yangsheng(李样生), Zhu Zhenghou(朱正吼), Li Fan(李 璠),etal.MaterialsReview(材料导报)[J], 2008, 22:128-130.

[10] Chen Guangyan(陈光艳), Long Qin(龙 沁), Xie Kenan(谢克难),etal.JournalofFunctionalMaterials(功能材料) [J], 2016, 47(3):3227-3231.

[11] Gao Yang(高 杨), Luan Chunhui(栾春晖).JournalofTaiyuanUniversityofTechnology(太原理工大学学报)[J], 2000, 31(3):271-273.

[12] Zhang Wei(张 炜), Guo Youjing(郭幼敬), Fan Yanqing(范燕青),etal.JournalofYunnanUniversity(NaturalSciences)(云南大学学报(自然科学版)) [J], 2005, 27(3A):136-139.

[13] Wang Juxiang(王菊香), Zhao Xun(赵 恂).MaterialsScienceandEngineering(材料科学与工程)[J], 2000, 18(4):70.

[14] Yang J G, Zhou Y L , Takeshi O,etal.JournalMaterialScience[J], 2007, 42:7638-7642.

[15] Xing H L, Gao S T, Xu G C,etal.JournalofThermoplasticHermoplasticCompositeMaterials[J], 2016, 29(2):260-269.