我国3D打印技术研究及产业化发展现状

2018-05-07张雨明,吴锐

1 前 言

近年来,以3D打印为代表的新一轮制造业革命方兴未艾,这种新兴的先进制造技术以其可自由化定制化设计、直接快速成型的特点在航空航天、汽车、生物医疗、模具等诸多领域有着巨大的应用前景[1]。世界工业强国纷纷将3D打印纳入国家科技计划,作为抢占未来科技制高点的一个重要举措。我国政府也高度重视3D打印技术的研发和产业化发展,将其作为重点纳入“中国制造2025”、“十三五”规划等国家战略。在利好政策的推动下,我国3D打印技术和产业发展迅猛,从基础理论研究、关键技术突破到高性能材料和设备的自主研发再到应用领域的不断拓展,均取得了丰硕的成果;产业化方面,培育了一大批3D打印企业,形成了以陕西关中、京津、长三角、珠三角为代表的产业聚集区。2017年12月,国家工业和信息化部又联合国家发改委等11个部委共同印发了《增材制造产业发展行动计划(2017-2020年)》(以下简称《行动计划》),为我国3D打印产业发展注入了新的发展动力。在此背景下,“中国增材制造产业发展高峰论坛暨中国增材制造产业联盟年会”于2018年1月28~29日在陕西渭南成功召开。本文根据论坛上专家学者以及企业家代表的精彩报告,简要介绍了国内外3D打印发展趋势及技术发展路线、科技部增材制造项目及《行动计划》政策解读、3D打印在生物医疗以及兵器领域的前沿应用、试点示范3D打印优秀企业特色等。

2 发展趋势

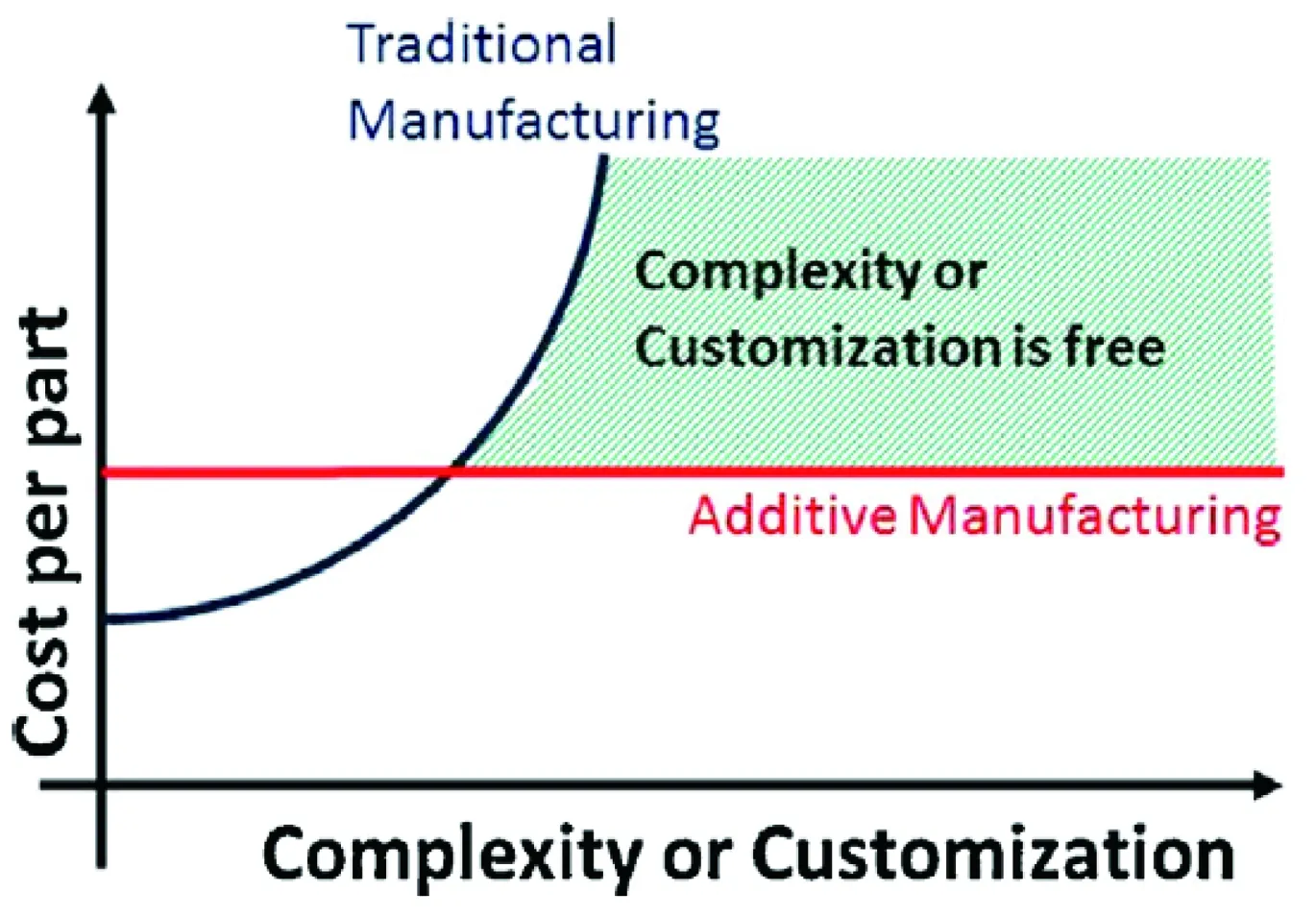

增材制造(3D打印)是通过三维造型数据将材料逐层累积制备实体零件的技术。不同于传统的“减材”制造,它不需要借助传统的刀具夹具,可以实现零件的直接成型,大大简化了加工工艺,缩短了加工周期,尤其对于结构复杂零件的个性化设计及成型有着天然的优势[1, 2]。从图1可知传统减材制造成本对零件复杂度和个性化高度敏感,而3D打印则可在相同成本下实现自由化定制化设计[2]。因此自20世纪80年代末第一台商用3D打印设备诞生起,这种先进制造技术一直备受关注,尤其是近年来随着应用领域的不断拓展以及桌面3D打印设备的普及,3D打印技术的研究与应用经历了前所未有的高速发展。

图1 传统制造和3D打印两种方法的零件制造成本随复杂度的变化对比[2]Fig.1 In conventional manufacturing, increasing complexity and/or customization will cause high cost. With additive manufacturing, complexity or customization becomes free.[2]

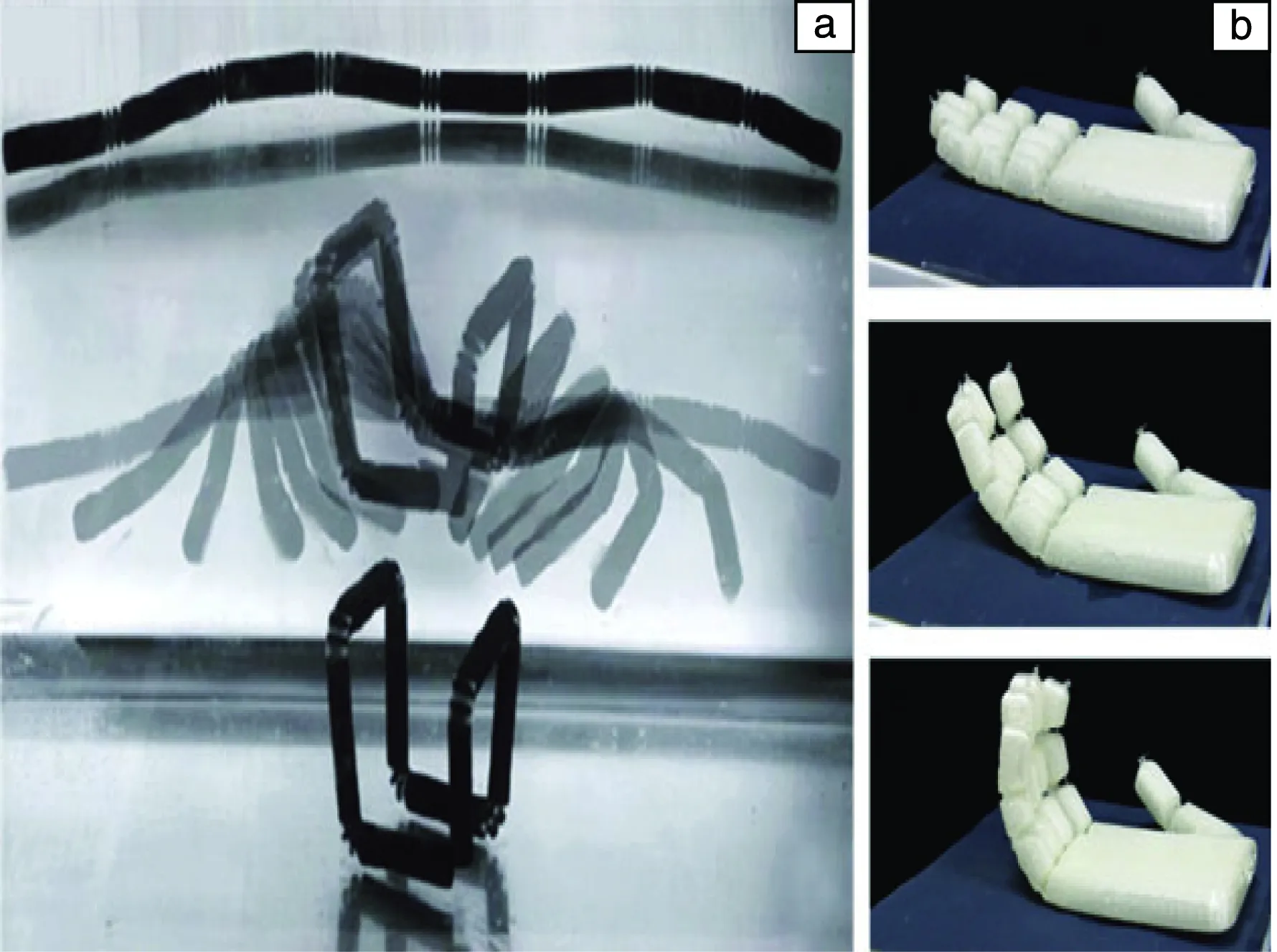

据2017年国际权威报告《沃勒斯报告(Wohlers Report)》数据,2016年全球3D打印产值约为60.63亿美元,较上一年增长了17.6%,到2020年预计产值将达210亿美元[3]。卢秉恒院士在报告中介绍,目前增长最快的是金属3D打印以及桌面3D打印。3D打印技术已经从单一产品的原型制造走向实用零件的快速和批量制造,所用材料也已经从最初的塑料扩展到金属、陶瓷、复合材料甚至建筑材料,装备则朝着效率更快、效能更高的方向发展,一些新技术、新概念譬如3D打印与传统制造复合技术、梯度功能材料3D打印技术、微纳3D打印技术、4D打印技术、太空打印技术等不断涌现[4-6]。图2为4D打印示例,可以在3D打印的基础上实现材料在时间尺度上的智能化设计[5, 6]。不仅如此,3D打印应用范围也进一步拓展文化教育方面,各国推出全民培训计划,力求培育大量的3D打印创客。

图2 4D打印示例:(a) 吸水材料从1D变化到3D,(b) 基于温度响应的人工手模型[5, 6]Fig.2 Examples of 4D printing technology: (a) transformation of a structure from 1D to 3D with water absorption materials, (b) temperature-responsive design of articial hands.[5, 6]

我国3D打印产业近年来也发展迅猛,据卢院士介绍,中国2017年3D打印的估值应该在80亿人民币以上。国内目前已有数家上市公司,年产熔融沉积成型(fused deposition modeling, FDM)设备数万台,并且可以大量对外出口。不仅如此,一批产业聚集区也逐渐形成,3D打印用材料、设备等的开发也取得了长足进步,在航空、医疗方面应用广泛。但相比于国外,国内3D打印产业规模仍然较小,企业产能和产值与国外差距较大。高端3D打印用材料、装备核心部件等也仍然依赖进口。为此,卢院士建议尽快构建3D打印产业发展链,实现核心元器件和原材料的国产化。此外,系统装备集成、关键共性技术突破、质量标准体系的建立等方面也应是未来着力的重点。西安交通大学机械制造国家工程实验室主任李涤尘教授在报告中提到,从2011年起,我国已经开始在基础技术,包括金属、陶瓷、非金属、生物材料的3D打印方面编制发展路线图,可以为3D打印产业发展路线提供参考。

3 政策解读

3D打印产业在我国受到高度重视,被作为“中国制造2025”的发展重点。2015年国家工业和信息化部、发改委、财政部3部委联合发布了《国家增材制造产业发展推进计划(2015-2016年)》(以下简称《推进计划》),在政策引导下,我国3D打印产业实现了快速发展,但与发达国家相比,仍存在较大差距。工信部赛迪研究院装备工业研究所所长左世全在报告中将差距归纳为6个层面:产业规模化程度较低、专用材料性能亟待提高、关键装备和核心器件依赖进口、标准体系不全、协同推进机制不够完善、应用广度和深度还需进一步加强。

面对新形势新任务新需求,2017年12月国家工业和信息化部又联合发改委等11个部委共同出台了《行动计划》。作为《推进计划》的补充和衔接,总体思路可以概括为聚焦四大领域,实施五大任务,采取六项措施,实现五大目标(即“四五六五”)。四大领域:重点制造、医疗、文化创新以及教育。五大重点任务:①提高创新能力;②提升供给质量,实现从有到优;③推进示范应用;④培育龙头企业,建设产业集聚区;⑤完善支撑体系,加快构建产业生态体系。六项保障措施:①加强和部门协同,和中央地方的协同;②加强财政的支持力度;③拓展融资渠道;④深化国际交流合作;⑤强调行业的安全监管;⑥发挥好行业的组织作用。到2020年实现五大目标:①保持产业高速发展,年均增速高于30%,到2020年产业销售收入超过200亿元;②提高技术水平,突破100种以上重点行业的装备、器件及专用材料;③行业应用显著深化,开展100个以上试点示范项目;④行业生态体系基本完善,形成完整的増材制造产业链;⑤全球布局初步实现,培育龙头企业、打造知名品牌,一批装备、产品走向国际市场。

西北工业大学凝固技术国家重点实验室主任黄卫东教授介绍,3D打印与激光制造共同作为制造领域的重点专项首批列入国家“十三五”重点研发计划并率先启动。重点专项要求在基础前沿、共性关键技术和应用示范3个方面取得重要突破,为此安排了包括高性能金属结构件3D打印控形控性、高效高精度激光3D打印熔覆喷嘴研发等20多个重点方向和项目,涉及到专用材料、关键部件、系统软件和集成、检测标准、应用示范等诸多领域。他指出,重大专项不是全面照顾,而是聚焦和提升,这其中可以通过引入大数据计算和人工智能不断优化体系,面向前沿领域,开放创新空间,兼顾高效率、高效能、低成本的新技术。

4 产业化前沿应用

3D打印的产业化是一个立足实际需求,从而解决或改善实际问题的过程。由于3D打印技术的特殊性,在以难加工、小批量、个性化等为主要特点的生物医用器材、航空航天部件制造方面应用前景广泛。在创新应用上, “3D打印+”工程持续推进,包括3D打印+医疗、+文化创意、+创新教育、+互联网等,除重点制造业领域以外向更多领域的规模化应用推进。

生物材料一直是3D打印技术发展的重点,清华大学机械工程系孙伟教授在报告中指出,生物3D打印材料的发展有5个层次:第一个层次是无生物相容性要求的材料;第二个层次是具有生物相容性,但非降解的材料;第三个层次是具有生物相容性,可以降解的材料;第四个层次是活性细胞、蛋白及其他细胞外基质材料;第五个层次是用细胞结构体、内组织器官构建生命机器人、生物装置,在装置内可能含有生物活性和生物单元的结构。在此基础上,使用3D打印技术打印生物细胞、重构生物组织(如软骨组织)结构,可以进行组织重构、药物检测、构建肿瘤发展模型等,支撑个性化治疗研究。现在用3D打印技术可以建立药理模型,将来希望能成功运用于皮肤乃至其它器官的打印。生物3D打印技术可以带动医疗、材料、制造等一个大产业链的发展,第一至第三层次,技术已经相对成熟、产业化竞争激烈。第四至第五层次可能会打印一些高级的生物技术产品,较早占领该领域的企业可能会实现市场垄断。

联盟生物增材制造工作组徐弢教授在论坛总结中指出:2016年全球3D打印医疗市场规模达到12.29亿美元,估计3D打印植入物规模达到8.23亿。预计2024年3D打印医疗产业市场规模将达到96.36亿美元,其中植入物市场达到81.2亿美元。

特定兵器的快速供应需求以及多型号武器部件形状规格的多样性等特点使得3D打印技术在兵器领域的应用前景可期。本次论坛上,中国兵器装备研究院增材制造技术中心黄声野主任介绍了3D打印技术在兵器装备的研究探索和发展趋势。报告指出,目前在紧急替代件、枪械、弹药、导弹等方面的3D打印技术及应用,我国都已展开了研究和实验,兵器领域对3D打印技术的需求可归纳为如下4点:①战场维修保障;②低价、大批量生产多品种弹药的柔性生产技术;③个性化可穿戴装备;④火炮的轻量化制造。报告指出,兵器领域3D打印技术的发展应围绕发展复杂构件制造、骨骼防护系统制造、炮塔炮架的减重制造等技术开展,同时面向未来需要。

5 产业试点示范

我国3D打印技术目前在航空工业、汽车制造、船舶以及生物医学等领域的应用占据着主导地位,持续受到业内人士的广泛关注。中国电子信息产业发展研究院装备工业所所长、中国增材制造产业联盟副秘书长左世全在论坛上介绍到,2016年10月成立的中国增材制造产业联盟成员单位已从最初的128家发展到223家。目前国内各大中小型企业不断推陈出新,研发新技术、开辟新市场、捕捉新应用,取得了瞩目的成就,已经形成了以陕西关中、京津、长三角、珠三角为代表的多个产业示范聚集区。

本次论坛上,惠普公司姚志坚经理表示,从行业长远发展看,只有提高设备速度、降低材料成本、增大产品尺寸,将增材制造和传统制造技术叠加,实施在线软件控制、硬件尺寸检测等智能控制技术,才能真正改变现有的3D打印设计和生产方式。

从粉末原料到3D打印装备,再到最终3D打印服务,一个全产业链服务模式在3D打印行业内兴起,其中SLM Solutions公司、西安赛隆公司、三迪时空集团、三帝科技等企业均拥有实现该全产业链的支撑技术。三迪时空集团正在努力构建国际3D打印产业生态圈,打造互联互通智能制造平台和3D打印大数据平台。三帝科技等多家公司获批2017年国家重点研发计划重点支持项目,他们共同关注的技术难点是如何降低生产制造成本,SLM Solutions公司中国区总经理郑春龙表示途径之一是尽快实现批量化生产。西安赛隆汤慧萍教授表示我国在粉床电子束3D打印技术方面和国外整体水平差别不大,仅在电子枪、电源这些备件方面存有一定差距,后期仍需要通过大量的工作来达到所需零件的要求。

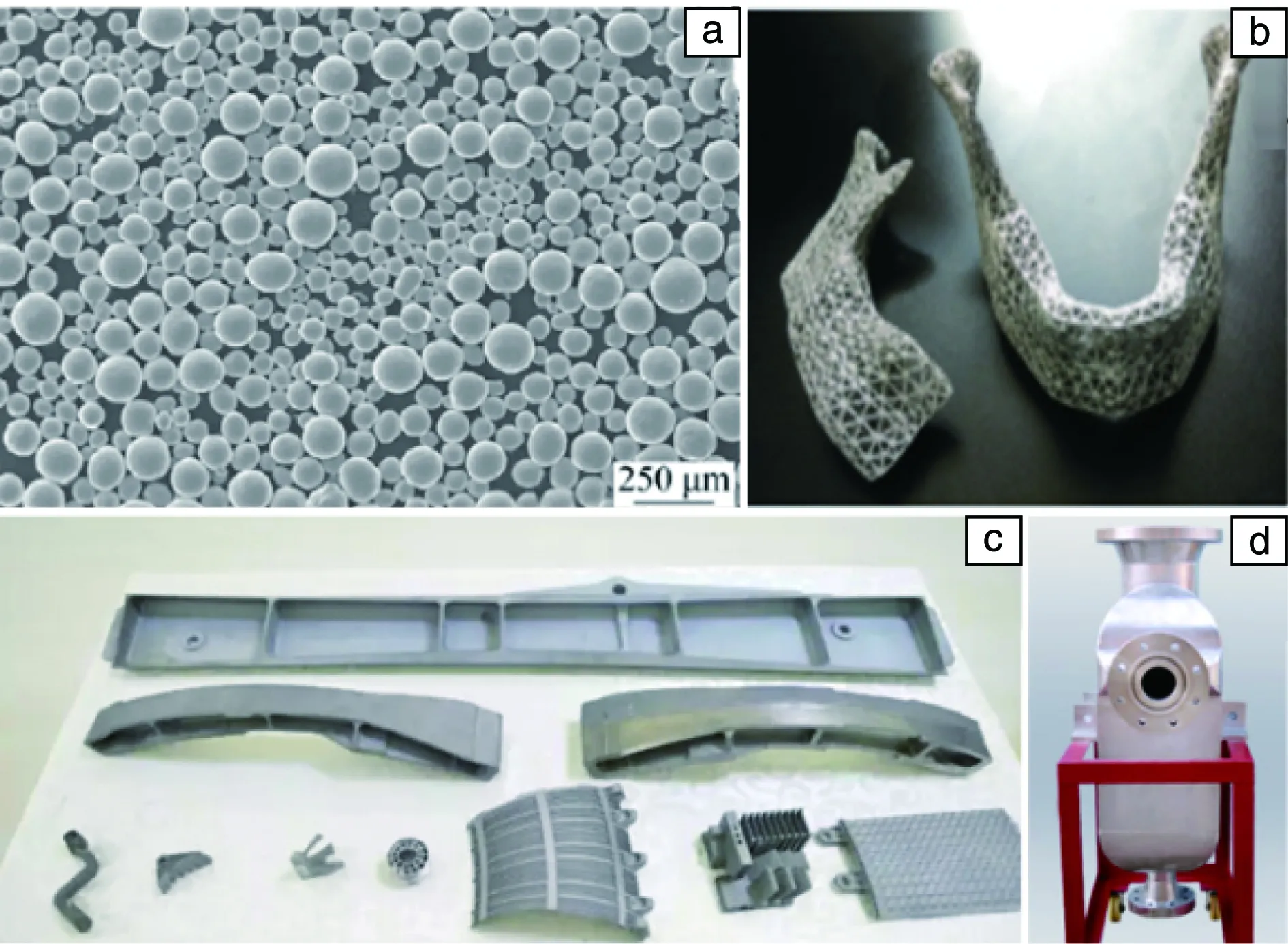

3D打印+产业应用技术近年来取得了长足的发展,首批参与试点示范工程的部分企业均取得了各有特色的研发成果及应用技术创新,其中:粉床电子束3D打印技术能量利用率较高,能够通过将粉床预热来降低成型应力,目前已实现了产业化,图3a和图3b为赛隆公司的打印原料和产品[7];鑫精合公司专注于“轻量化”金属3D打印技术及应用,先后与法国、泰国、马来西亚、非洲、欧洲等国家有成熟合作关系,已经获得了SLM Solutions的代理权,图3c是该公司3D打印的金属零件;陕西智拓集中于扩散焊固相3D打印技术研究及应用,该技术适合工业化批量生产,可降低制造成本,提高产能,图3d是采用该技术生产的扩散焊产品;陕西聚高致力于个性骨科植入物模型设计和骨科植入物制造,已实现个性化聚醚醚酮(PEEK)胸骨假体的设计应用、PEEK肋骨假体和胸骨假体设计病例及个性化PEEK“护心镜”设计病例。渭南领智三维的唐正宗总经理表示,目前三维扫描在人体扫描方面处于领先地位,作为3D打印+技术的互补,三维扫描技术也需进一步加快研究。

图3 赛隆公司3D打印原料和产品:(a) TiNi金属球形粉末的微观形貌[7],(b)医疗产品,(c) 鑫精合公司3D打印的金属零件,(d) 智拓公司扩散焊产品Fig.3 3D printing materials and products of Sailong Metal Materials Co., Ltd.:(a) micro-morphology of TiNi spherical powders [7], (b) medical product by 3D printing; (c) 3D printing products by TSC laser technology development Co., Ltd., (d) diffusion welding products of Shaanxi Zhituo Solid-State Additive Manufacturing Technology Company

6 结 语

我国3D打印技术在航空航天、生物医疗、工业制造以及文化教育等许多领域应用前景广泛,已经取得了长足的发展;同时在武器装备等新兴应用领域也开始了深入的探索。在国家战略支撑和利好政策的驱动下以及企业转型升级的强大需求推动下,我国3D打印技术及应用研发,将在不久的未来在3D打印基础前沿技术、共性关键技术和应用示范等3个方面取得重要突破;在产业化方面,我国3D打印行业将依托规模化产业聚集区的示范效应,培育一大批优秀高端企业,力求尽快解决3D打印产业化发展需要的核心元器件和材料生产技术难题,加速构建完整的3D打印产业发展链,实现3D打印产业的新飞跃。

参考文献 References

[1] Lu Bingheng(卢秉恒), Li Dichen(李涤尘).MachineBuilding&Automation(机械制造与自动化)[J], 2013, 42(4):1-4.

[2] Conner B P, Manogharan G P, Martof A N,etal.AdditiveManufacturing[J], 2014,s1-4:64-76.

[3] Wohlers Associates. Wohlers Report[R]. USA: Wohlers Associates , 2017.

[4] Ngo TD, Kashani A, Gabriele I,etal.CompositesPartB[J], In Press, doi: 10.1016/j.compositesb.2018.02.012.

[5] Jin C, O-Chang K, Wonjin J,etal. 3DPrintingandAddtiveManufacturing[J], 2015, 2(4):159-167.

[6] Kong Y L, Tamargo I A, Kim H,etal.ArchitecturalDesign[J], 2014 , 84 (1) :116-121

[7] Chen G, Zhao S Y, Tan P,etal.TransactionsofNonferrousMetalsSocietyofChina[J], 2017, 27(12):2647-2655.