新型焊接工艺对不锈钢薄板焊缝成形及接头性能影响的研究进展

2018-05-07栗卓新TILLMANNWolfgang

栗卓新,王 宁,TILLMANN Wolfgang

(1.北京工业大学材料科学与工程学院,北京 100124)(2.多特蒙德工业大学材料工程研究所,德国 多特蒙德 44227)

1 前 言

2006年以来,中国的不锈钢消费量一直居世界首位,其中不锈钢板材的使用以4 mm以下冷轧薄板为主。据统计,2014年全球不锈钢冷轧薄板的对外贸易量占全部不锈钢外贸总量的47.7%[1]。考虑到低碳环保、轻量化、降低成本等需求,不锈钢薄板在轨道客车的消费比例逐渐增加[2]。此外,我国食品、酿造行业90%以上的常压容器全部由不锈钢薄板加工制造[3]。不锈钢薄板作为一种性能优越的节约型材料,符合当前发展循环经济的趋势,具有良好的发展前景。

连接不锈钢的首要方法是焊接,约25%的不锈钢需要经过焊接才可投入使用[4]。目前,高能束焊(high grade energy welding,HGEW)、搅拌摩擦焊(friction stir welding,FSW)等新型焊接工艺已被广泛用于轻质合金及薄板材料的焊接,并逐步用于不锈钢薄板材料的焊接,但仍需要进一步对其工艺进行开发和技术推广。与之相比,电弧焊因热输入较大,难以保证薄板的焊缝成形质量,且会导致焊接接头处晶粒粗大,影响其力学性能及耐腐蚀性[5],还需要技术改进。

基于不锈钢薄板焊接的重要性,本文综述了新型焊接工艺及改进工艺后的电弧焊技术在不锈钢薄板焊接的最新研究现状,重点介绍不同焊接工艺对不锈钢薄板焊缝成形及接头性能影响的研究进展,最后对未来研究趋势进行展望。

2 焊接工艺对不锈钢薄板焊缝成形的影响

随着不锈钢薄板焊接的广泛应用,市场对高端焊接产品的要求越来越高,其主要的标准是焊缝成形是否美观。

王春明等[6]对2 mm 301L不锈钢进行激光束焊(laser beam welding,LBW)与熔化极惰性气体保护焊(metal inert-gas welding,MIG)试验,两种焊接方式下的焊缝正面均成形比较均匀,但MIG焊接的焊缝背面成形不稳定。LBW焊缝表面呈金黄色,MIG焊缝表面呈灰黑色,这是由于MIG焊接热输入相对于LBW大很多,加之不锈钢热导率较低,焊接热循环高温停留时间长,保护气嘴离开后焊缝温度仍然较高,导致焊缝表面氧化严重。LBW焊缝成形较好,焊缝平整几乎不存在咬边余高等缺陷,焊缝上下部宽度相对均匀,焊缝熔宽仅为1.64 mm,MIG焊缝的熔宽达到了6.35 mm,而且焊缝余高较大,焊缝纵向尺寸分布极为不均匀,LBW焊缝成形优于MIG焊缝。

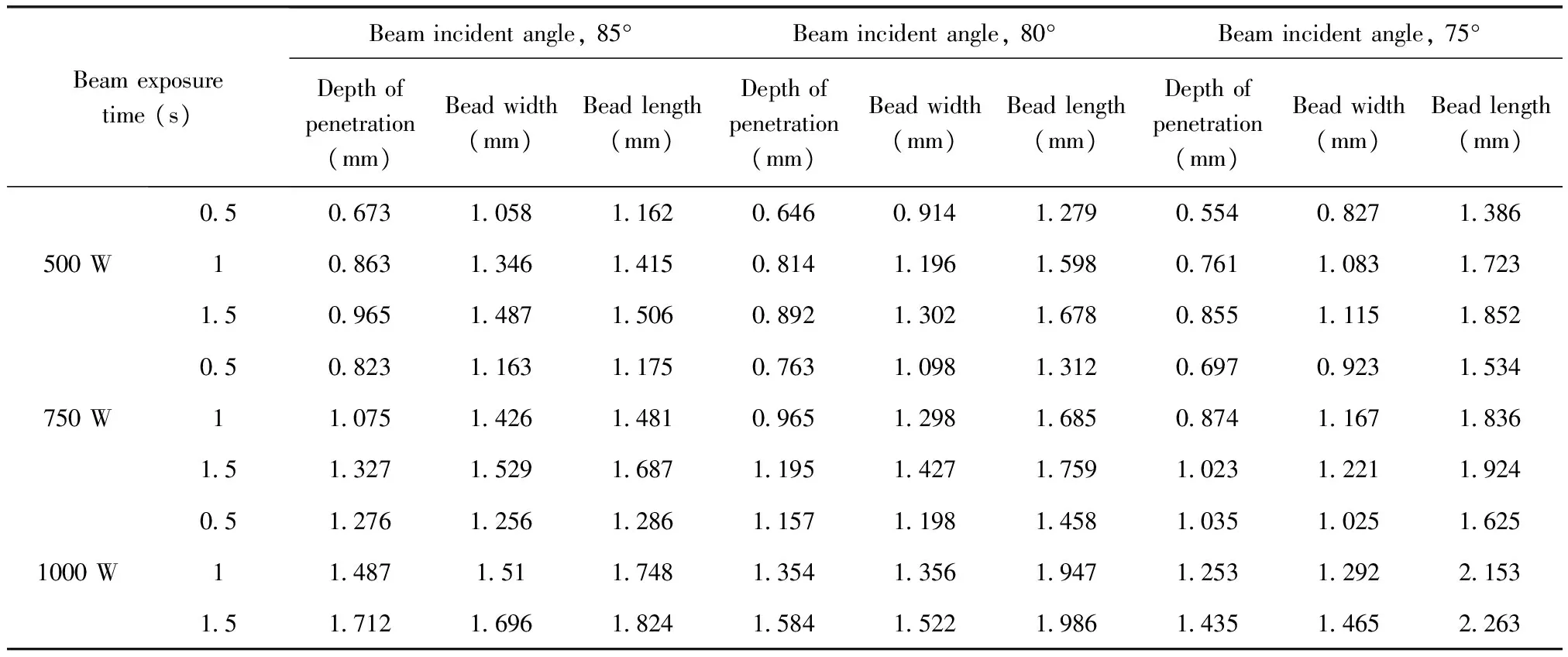

Siva Shanmugam等[7]利用有限元法(finite element method,FEM)对2.5 mm 的304不锈钢板激光点焊过程进行模拟,并分析了焊接参数对焊缝成形尺寸的影响。用实际测量结果与FEM结果进行对比,熔深、焊缝长度及熔宽的误差分别为3.23%、4.15%和5.11%, FEM模拟结果如表1所示[7]。单一变量时,激光入射角从85°降到75°,焊缝熔深、熔宽均会减小;激光功率为500 W时,熔池截面呈半圆形,当激光功率达到750 W以上时,熔深加大,呈半椭圆形。

表1 不同参数下激光点焊焊缝尺寸有限元模拟结果[7]

Hao等[8]研究了光纤激光焊接振荡频率对3 mm 厚的304不锈钢板焊缝成形的影响,发现随着激光振荡频率的加大,焊缝截面由深孔形向V形或者U形过渡。

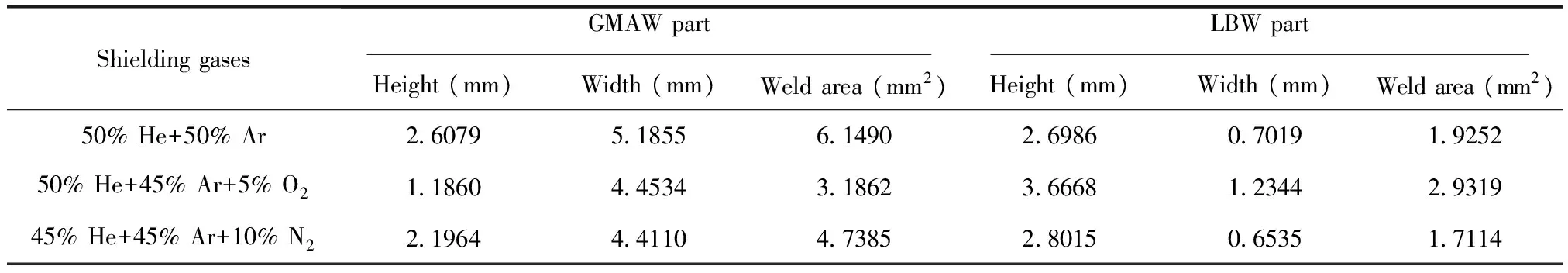

保护气体是影响焊接工艺特性的关键因素,通过添加部分活性气体可改善电弧稳定性和焊缝成形[9, 10]。Sathiya等[11, 12]研究了不同保护气体对904L不锈钢CO2激光-熔化极气体保护焊(gas metal arc welding, GMAW)复合焊焊缝成形的影响,研究者将5%的O2和10%的N2分别加入50% He+45% Ar和45% He+45% Ar的混合气体中,发现焊缝的熔深加大。O2在高温下分解成为O原子,进入熔池后会改变熔池的表面张力,并改变其流动方向,形成一个深窄的焊缝[13];复合焊接头处形成两个熔合区,上方为GMAW熔合区,下方为激光焊熔合区,焊缝截面各区域测量值如表2所示[11]。

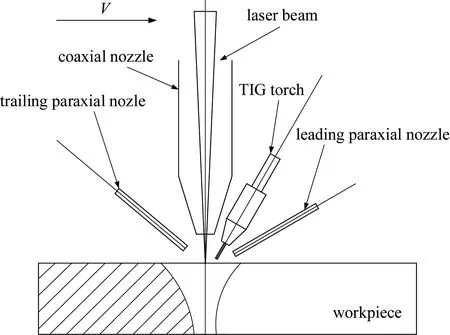

有文献指出气体喷嘴的排列方式对复合焊接焊缝成形性有一定影响[14],图1为喷嘴排列的示意图,其中包括同轴、侧吹和焊炬3种气体喷嘴,作者研究了3种气体喷嘴组合方式(单独焊炬、同轴+焊炬、侧吹+焊炬)对3 mm 厚度的316L不锈钢薄板CO2激光-TIG复合焊接时熔深的影响,在单独电弧焊炬保护方式下,无论用什么配比的He-Ar混合气体,都无法获得理想的焊接熔深;但在焊炬+同轴喷嘴的组合方式下,当焊炬气体中的He

表2 不同保护气体下焊缝截面尺寸[11]

体积分数达到50%以后,即可获得全熔透的焊缝。这是由于同轴气流能够抑制激光等离子体的上升,增强激光-电弧等离子体相互作用,提高电弧燃烧稳定性,从而获得更好的复合效果。

图1 CO2激光-TIG复合焊接气嘴排列方式[14]Fig.1 Gas nozzle arrangement for hybrid CO2 laser-TIG welding[14]

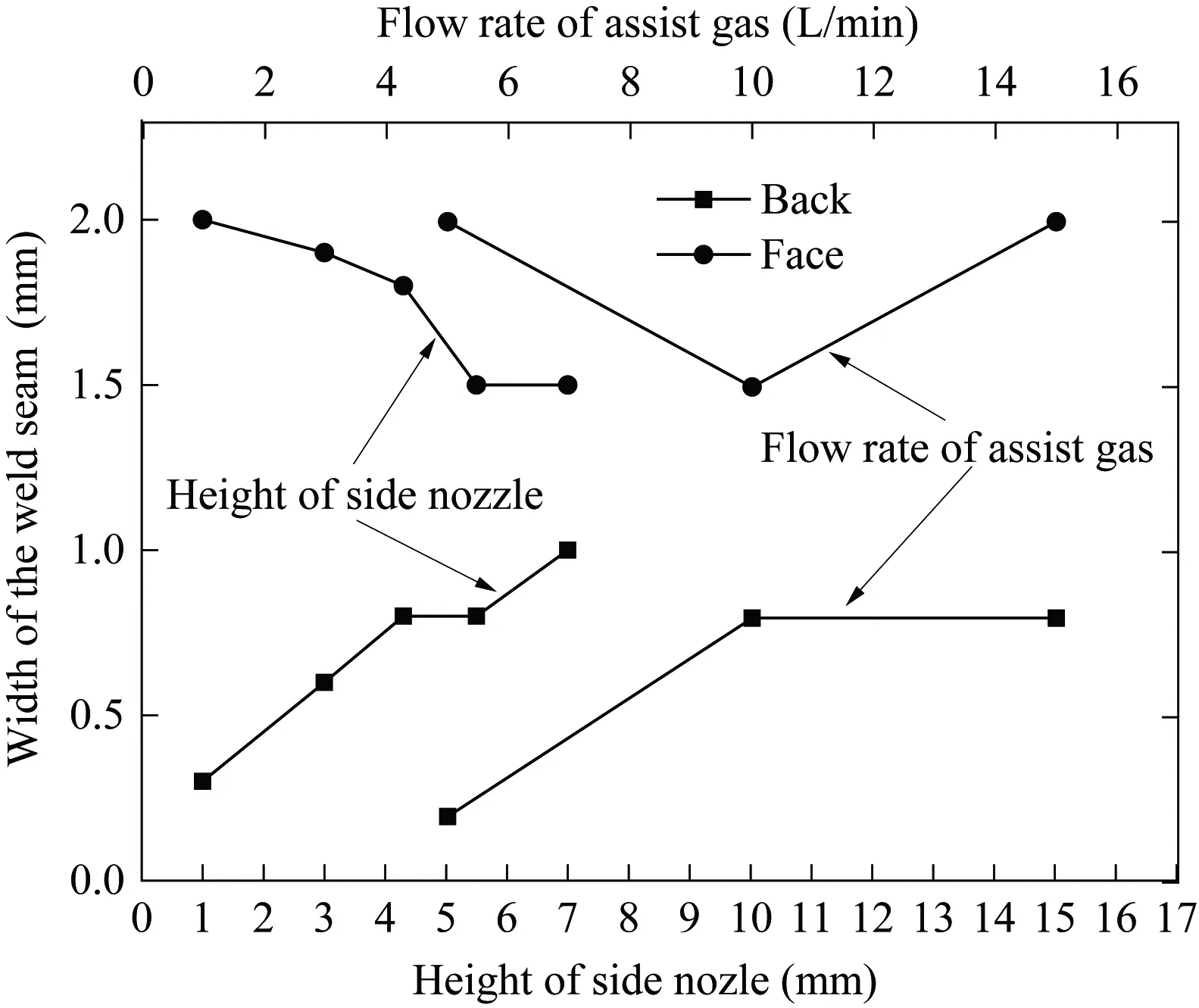

张林杰等[15]研究了侧吹气体对2 mm 304不锈钢薄板LBW焊缝成形的影响。结果表明,顶吹气流和侧吹气流的合流角约为40°时焊缝背面熔宽最大;随着喷嘴高度的增加,焊缝正面熔宽略微减小,背面熔宽增大;气体流速在10 L/min时,正面熔宽达到最小,背面熔宽达到最大,如图2所示。未来可通过改进焊接设备从而改变气体的保护方式达到提高焊缝成形质量的目的。

图2 不同侧吹喷嘴高度及气体流速下的焊缝熔宽[15]Fig.2 Width of weld seam at different height of the side nozzle and current rate of gas flow[15]

熔化极气体保护焊GMAW是目前最为常见的焊接方法之一,但是在薄板焊接时,其热输入较大、表面成形差,制约了焊接质量的进一步提高。通过波形控制法可以有效抑制飞溅,提高焊接成形质量。有文献报道[16],峰值燃弧电流增大时熔宽增大,余高减小;平均燃弧电流随峰值燃弧电流的增大而减小,使得熔深随峰值燃弧电流的增大先减小后增大;峰值燃弧电流不变时,基值电流、拖尾时间的增大使熔深和熔宽增大、余高减小。目前,国外研究者已开发了冷金属过渡焊接技术(cold metal transfer,CMT)[17, 18]、双脉冲熔化极气体保护焊法[19]、表面张力过渡技术(surface tension transfer,STT)以及控制液桥过渡技术(controlled bridge transfer,CBT)[20, 21]等数字化波形控制弧焊技术,并应用于薄板焊接领域。为使GMAW更广泛地应用于不锈钢薄板焊接,未来还需要进一步研究。

综上所述,LBW工艺焊缝成形优于高热输入的电弧焊工艺。同时,焊接过程中加入少量活性气体、改进气体喷嘴的排列方式也可提高焊缝成形质量。GMAW可通过波形控制改善焊缝成形质量、提高焊接效率,未来可以作为改善焊缝成形的辅助方法。

3 焊接工艺对不锈钢薄板焊接接头微观结构及力学性能的影响

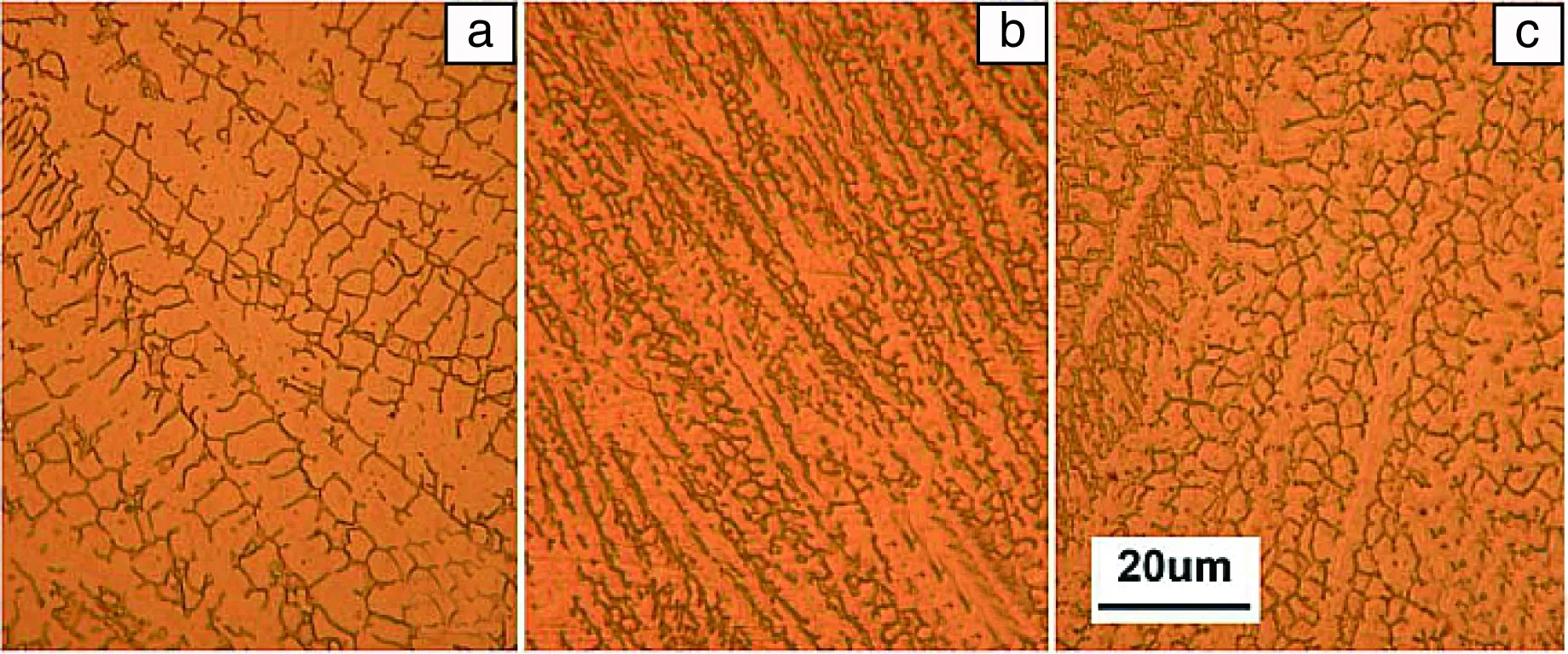

以激光束焊为代表的高能束焊接功率密度高、能量集中,母材在焊接过程中受焊接热循环影响较小,接头晶粒致密,力学性能优良[5]。Yan等[22]对比了TIG焊、激光-TIG复合焊及激光焊3种工艺对3 mm的304不锈钢薄板焊接接头微观组织及力学性能的影响。3种焊接方式所形成的焊接接头分别用JT、JH和JL表示,研究发现JT、JH和JL在接头熔合区所形成的初晶间距尺寸分别为10~14 μm、4 ~8 μm、2~5 μm,即TIG焊所形成的晶粒间隙最大,激光焊所形成的晶粒相对致密,如图3所示[22];宏观表现为JT、JH和JL所对应的熔合区面积分别为13.9,7.2和6.7 mm2;拉伸试验显示JT断口处韧窝较大、JH和JL断口处韧窝细小,三者拉伸强度分别为560,683和733 MPa。即激光焊所得焊缝晶粒更加细小致密,力学性能更为优异。

图3 不同焊接方式所形成的接头的微观形貌:(a) JT接头,(b) JL接头,(c) JH接头[22]Fig.3 Microstructures of joints welded by different technology: (a) JT joint, (b) JL joint, (c) JH joint[22]

Wei等[23]研究了激光功率密度对2 mm不锈钢焊接接头抗动载应力性能的影响,研究表明,激光功率密度的增加对焊接接头抗静载应力的影响不大,但是随着激光功率密度由40 kW/cm2增加到55 kW/cm2过程,焊接接头抗动载应力的性能明显下降。

微束等离子弧焊接(micro-plasma arc welding,M-PAW)也是一种高能束焊接工艺,其焊接电流小于30 A,适于薄板零件的焊接。Siva Prasad等[24]使用脉冲和直流两种模式下的M-PAW分别对0.25 mm 厚的304L不锈钢薄板进行焊接,脉冲模式下所得接头熔合区晶粒平均尺寸为22.03 μm,直流模式下所得晶粒平均尺寸为31.23 μm,在脉冲模式下所得到的晶粒更为细小;脉冲和直流两种模式的接头显微硬度(HV)分别为200.8~226.4、180~208.4,脉冲模式得到的接头显微硬度较大。通过实验可知脉冲模式相比直流模式可以得到质量更加优异的焊接接头。这是由于脉冲焊接可调节焊接电弧热输入,实现对焊接质量的有效改善,随着热输入的变化,焊接接头显微组织及其亚结构将发生明显变化,从而提高接头力学性能[25]。

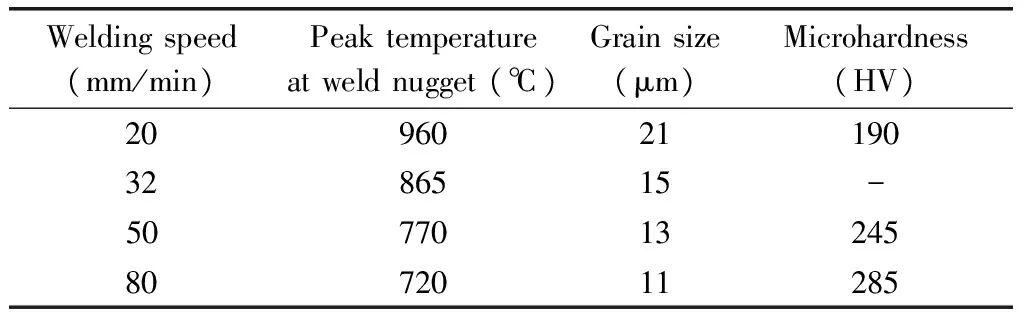

FSW作为一项新型的固相焊接技术,已经成功用于铝镁合金的焊接,但目前在不锈钢焊接上应用较少[26-29]。Bilgin等[30]对3 mm 430不锈钢薄板采用FSW工艺进行焊接,发现在搅拌针转速为1120 r/min、压力3.5 kN、焊接速度125 mm/min时可得到力学性能最佳的焊接接头。Sabooni等[31, 32]研究了FSW焊接速度对2 mm 304L不锈钢薄板焊缝金属晶粒尺寸及力学性能的影响。焊接速度在20 mm/min时,约有50%的焊缝晶粒尺寸为15~20 μm;焊速在80 mm/min时,有70%以上的晶粒尺寸为7~9 μm,焊接速度增大,使焊缝晶粒尺寸减小,显微硬度增加,如表3所示[31]。

表3 不同FSW焊速的焊缝晶粒尺寸及显微硬度[31]

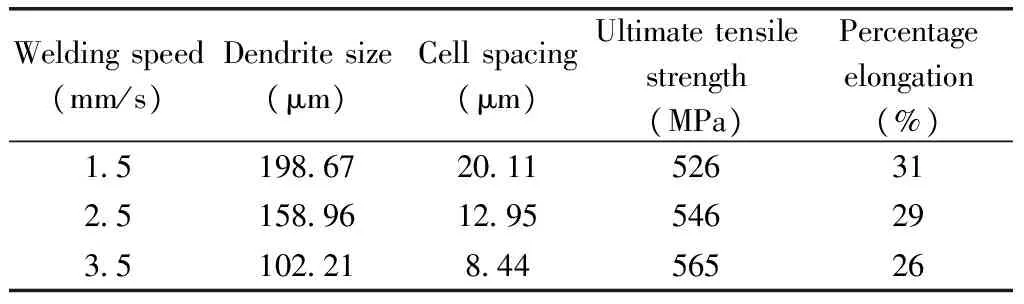

Chuaiphan等[33]研究了钨极惰性保护焊(gas tungsten arc welding,GTAW)焊接速度对2 mm 201不锈钢焊缝金属晶粒尺寸及力学性能的影响,随着焊接速度由1.5 mm/s增加到3.5 mm/s,焊缝晶粒尺寸由198.67 μm减小到102.21 μm,拉伸强度也随着增大,但是延伸率有所下降,由31%减少到26%,表明通过提高焊接速度可细化晶粒、提高强度,但可能会使其塑韧性能下降,如表4所示[33]。

表4 不同GTAW焊速的焊缝晶粒尺寸及力学性能[33]

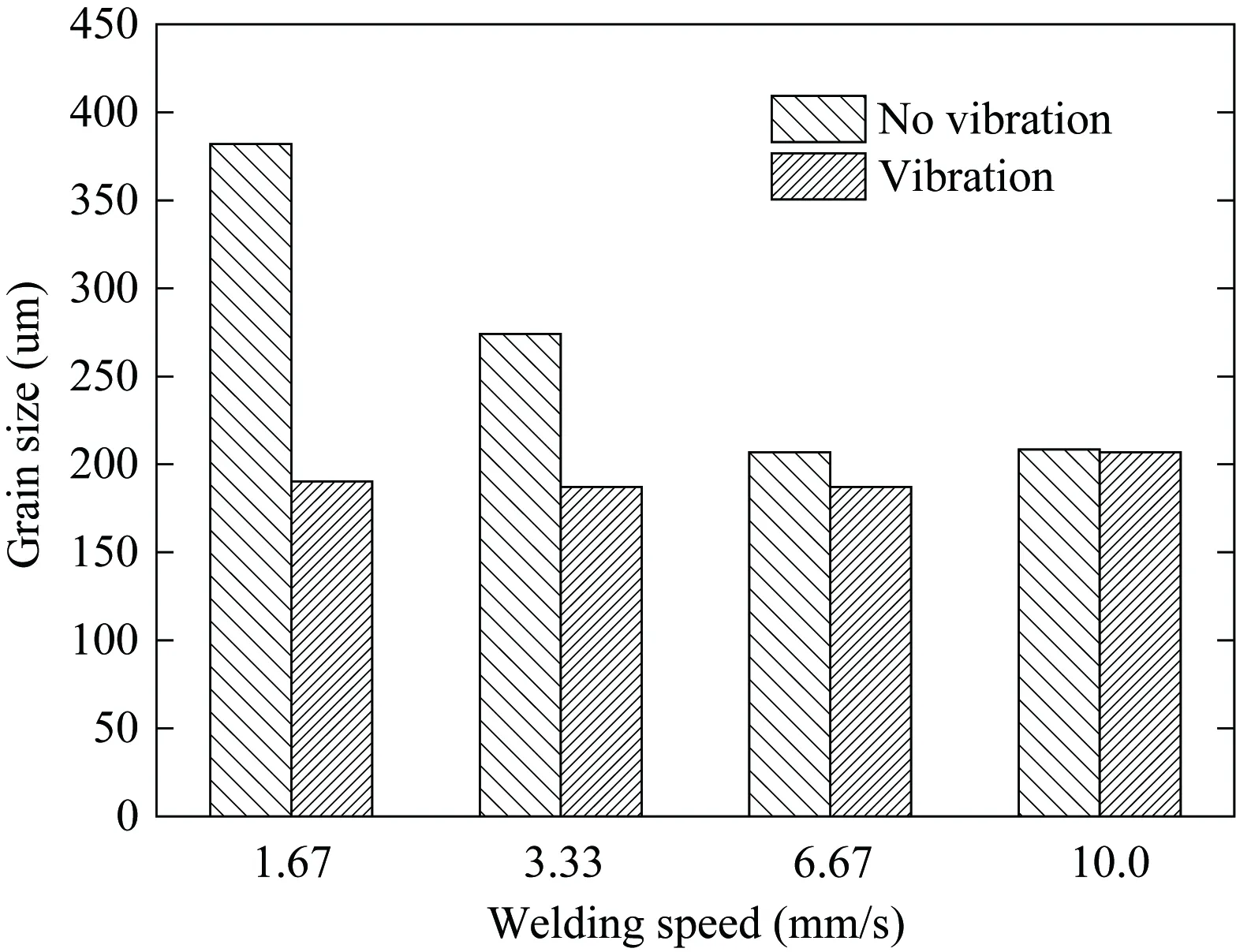

Watanabe等[34]将超声波振动场作用于GTAW焊接熔池上,对1 mm 444不锈钢进行试验,在4种不同焊接速度(1.67,3.33,6.67,10.0 mm/s)下,对比加入与不加入超声振动场的焊缝晶粒尺寸的变化,结果表明,加入超声振动场可以有效减小晶粒尺寸,并且在低速焊接时效果明显,如图4所示。加入超声振动场后,焊缝拉伸强度与断裂延伸率均有提高,断裂延伸率相比没有加入超声振动场时提高了40%。对比以上焊接工艺可知,HGEW、FSW工艺所得焊接接头晶粒尺寸均大大小于GTAW的晶粒尺寸。GTAW虽然可通过提高焊速、加入超声振动场等工艺进一步细化晶粒,但其效果仍然有限,还需要对GTAW焊接工艺进一步开发研究。

图4 超声波振动对不同焊接速度下晶粒尺寸的影响[33]Fig.4 Average grain size of the weld metal welded without and with ultrasonic vibration using various welding speeds[33]

4 焊接工艺对不锈钢薄板焊接接头腐蚀行为的影响

焊接过程复杂的温度场及较高的热输入会对不锈钢接头点蚀和晶间腐蚀敏感性产生影响[35]。研究焊接工艺有助于提高不锈钢薄板接头的耐腐蚀性[36]。

Lu等[37]对比了GTAW与LBW工艺对2 mm 304不锈钢板焊接接头点蚀性能的影响,GTAW焊接接头腐蚀60 min后,在焊缝中心及熔合线附近出现点蚀;LBW焊接接头经过120 min的腐蚀后,母材上才可观察到明显的点蚀现象,而焊缝区域无点蚀,即LBW焊缝比GTAW焊缝更耐点蚀。研究认为,热输入和冷速的不同引起合金元素的偏聚程度及贫Cr区多少的差异,是导致两种焊接方法焊缝耐点蚀性不同的主要原因。

Lakshminarayanan等[38]对409M不锈钢腐蚀行为研究发现,FSW焊接接头腐蚀速率明显低于传统的电弧焊,这与FSW较低的热输入有关,短时间的热输入使焊接接头在敏化温度区间停留时间短,降低了贫Cr区的含量,使材料耐蚀性增加[39],FSW接头耐晶间腐蚀能力顺序为:搅拌区>母材>热影响区;并认为耐腐蚀性与晶粒大小有关,组织中C含量一定,晶粒越细小,晶界面积越大,单位晶界面积上析出碳化铬所占分数越低,即晶间腐蚀敏感性越低。

但有文献报道[40, 41],增加晶粒尺寸可降低奥氏体不锈钢晶间腐蚀敏感性,晶粒越大,碳化物在晶界析出所需时间越长,晶粒尺寸从55 μm增加到89和145 μm,再活化率Rr从0.1936降低到0.1219和0.0988(Rr值越大,奥氏体不锈钢晶间腐蚀敏感性越大),晶间腐蚀敏感性随晶粒尺寸的增加而降低。这表明不锈钢晶间腐蚀敏感性与晶粒尺寸确实存在一定关系,但晶粒大小如何影响晶间腐蚀性,尚需要进一步研究,并探讨其影响机理。

新型的焊接工艺由于热输入较低,可降低接头腐蚀敏感性。改进传统的电弧焊工艺也可起到相同的作用。Sudhakaran等[42]研究了GTAW焊接参数对202不锈钢耐点蚀性的影响,试验结果表明焊接速度、保护气体流量、焊枪与母材角度及焊接电流与焊缝耐点蚀当量(pitting resistance equivalent number,PREN)成线性关系,其中焊接速度、保护气体流量与PREN成正比例关系,PREN随其增大而增大;焊枪与母材角度、焊接电流与PREN成反比例关系,PREN随其增加而减小。

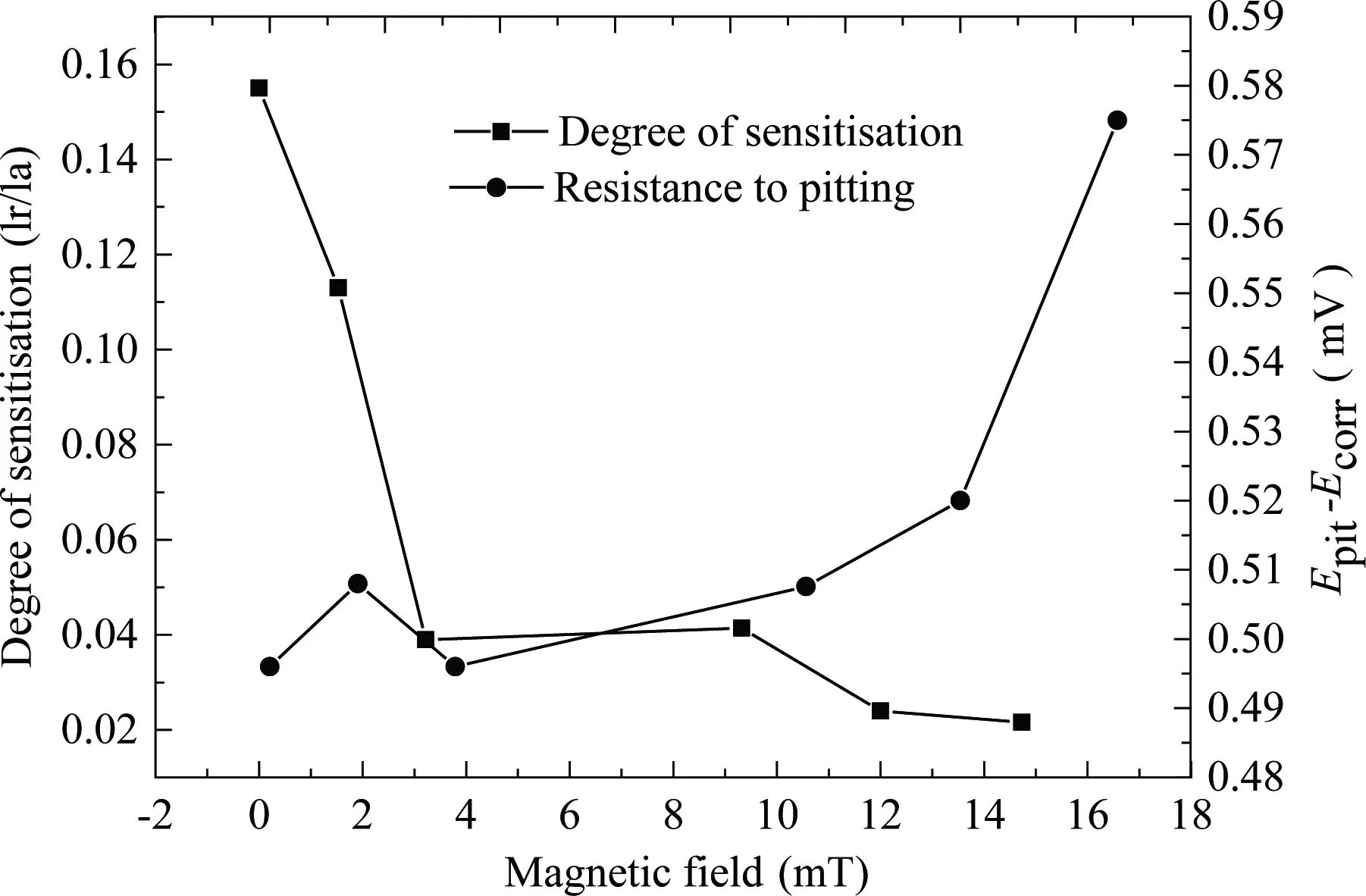

Curiel等[43]研究了外加磁场对304不锈钢GMAW焊接接头热影响区腐蚀行为的影响,无外加磁场作用时,接头热影响区出现了宽度为100~200 nm的贫Cr区,这会诱发腐蚀产生;外加14.7 mT磁场时,晶界处Cr分布波动较小,磁场对焊接热循环过程中的Cr的偏聚起到重新分布作用,通过外加磁场提高了304不锈钢焊缝热影响区的耐腐蚀性能,如图5所示[43]。

图5 磁场强度对焊缝腐蚀行为的影响[43]Fig.5 Corrosion behavior of weld seam as a function of the intensity of the magnetic field applied during welding[43]

LBW、FSW等焊接工艺由于热输入较低,相比电弧焊工艺(GTAW、GMAW)接头腐蚀敏感性更低。提高焊接速度及保护气体流量或外加磁场可提高电弧焊接头的耐腐蚀性。晶粒尺寸的减小会使材料屈服强度和韧性降低,但可能提高其抗晶间腐蚀性能,因此,如何优化晶粒尺寸从而同时提高接头力学性能及抗腐蚀性,还有待进一步研究。

5 结 语

(1) 激光焊接不锈钢薄板焊缝成形优于电弧焊,焊接过程中,加入少量活性气体或改进气体喷嘴的排列方式可提高焊缝成形质量,可作为今后优化焊缝成形的一个发展方向。GMAW可通过波形控制或外加磁场改善焊缝成形,提高焊接效率,未来可以作为提高焊缝成形质量的辅助工艺,使其更广泛地应用于薄板焊接领域。

(2) HGEW、FSW等焊接工艺可极大地细化接头晶粒,力学性能优良。GTAW虽然可通过提高焊接速度、加入超声振动场等工艺细化晶粒,但效果仍然有限,未来需要进一步对GTAW工艺进行开发研究。

(3) 低热输入焊接工艺(LBW、FSW)所得接头腐蚀敏感性低于电弧焊工艺(GTAW、GMAW)。提高焊接速度及保护气体流量或外加磁场可提高电弧焊接头耐腐蚀性。不锈钢晶间腐蚀敏感性与晶粒尺寸存在一定关系,但晶粒大小如何影响晶间腐蚀性、其影响机理为何,尚需要进一步研究。此外,如何优化晶粒尺寸来同时提高接头力学性能及抗腐蚀性,也有待进一步研究。

参考文献 References

[1] International Stainless Steel Forum.StainlessSteelinFigures2015[EB/OL]. [2015-4-14]. http://ww w.worldstainless.org.

[2] 桥本政哲.ApplicationofStainlessSteel(不锈钢及其应用)[M]. Translated by Zhou Lianzai,Zhao Wenxian(周连在,赵文贤译). Beijing:Metallurgical Industry Press,2011: 21-26.

[3] Xie Moyu(谢模宇).DissertationforMaster(硕士论文)[D]. Wuhan:Huazhong University of Science and Technology,2014.

[4] Li Zhuoxin(栗卓新),Jiao Jun(焦 俊),Kim H J.JournalofMechanicalEngineering(机械工程学报)[J],2014,50(12):89-96.

[5] Lippold J C.WeldingMetallurgyandWeldability[M]. Hoboken, New Jersey:Wiley-Blackwell,2015:42-67.

[6] Tang Duo(唐 舵),Wang Chunming(王春明),Tian Man (田 曼),etal.ChineseJournalofLasers(中国激光)[J],2015,42(7):030031-030038.

[7] Siva Shanmugam N,Buvanashekaran G,Sankaranarayanasmy K.MaterialsandDesign[J],2012,34:412-426.

[8] Hao K D,Li G,Gao M,etal.JournalofMaterialsProcessingTechnology[J],2015,225:77-83.

[9] Campana G,Ascari A,Fortunato A,etal.AppliedSurfaceScience[J],2009,255(10):5588-5590.

[10] Tani G,Campana G,Fortunato A,etal.AppliedSurfaceScience[J],2007,253(19):8050-8053.

[11] Sathiya P,Mishra M K,Shanmugarajan B.MaterialsandDesign[J],2012,33:203-212.

[12] Sathiya P,Mishra M K,Soundararajan R,etal.OpticsandLaserTechnology[J],2013,45:46-55.

[13] Lu S P,Fujii H,Nogi K,etal.ScienceandTechnologyofWeldingandJoining[J],2007,12(8):689-695.

[14] Zeng Xiaoyan(曾晓雁),Gao Ming(高 明),Yan Jun(严 军).ChineseJournalofLasers(中国激光)[J],2011,38(6):010051-010057.

[15] Zhang Linjie(张林杰),Zhang Jianxun(张建勋),Wang Rui(王 蕊),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J],2006,35(s2):39-44.

[16] Chen Maoai(陈茂爱),Jiang Yuanning(蒋元宁),Wu Chuansong(武传送).JournalofMechanicalEngineering(机械工程学报)[J],2014,50(4):85-91.

[17] Cao R,Yu G,Chen J H,etal.JournalofMaterialsProcessTechnology[J],2013,213(10):1753-1763.

[18] Lin J,Ma N,Lei Y P,etal.JournalofMaterialsProcessingTechnology[J],2013,213(8):1303-1310.

[19] Su Y C,Hua X M,Wu Y X.MaterialsScienceandEngineering:A[J],2013,578:340-345.

[20] Era T,Ueyama T.WeldingInternational[J],2007,21(7):499-501.

[21] Era T,Ide A,Uezono T.MaterialsScienceForum[J],2008,580(6):303-306.

[22] Yan J,Gao M,Zeng X Y.OpticsandLasersinEngineering[J],2010,48(4):512-517.

[23] Wei Y P,Li M H,Yu G,etal.ActaMechanicaSinica[J],2012,28(5):1334-1339.

[24] Siva P K,Srinivasa R C,Nageswara R D.AppliedMechanicsandMaterials[J],2014,465-466:1209-1213.

[25] Qi Bojin(齐铂金),Yang Zhou(杨 舟),Yang Mingxuan(杨明轩),etal.JournalofMechanicalEngineering(机械工程学报)[J],2016,52(2):26-32.

[26] Li W Y,Fu T,Hutsch L,etal.MaterialsandDesign[J],2014,64:714-720.

[27] Zhao Y,Lu Z P,Yan K,etal.MaterialsandDesign[J],2015,65:675-681.

[28] Bahrami M,Dehghani K,Besharati G M K.MaterialsandDesign[J],2014,53:217-225.

[29] Rai R,De A,Bhadeshia H K D H,etal.ScienceandTechnologyofWeldingandJoining[J],2011,16(4):325-342.

[30] Bilgin M B,Meran C.MaterialsandDesign[J],2012,33:376-383.

[31] Sabooni S,Karimzadeh F,Enayati M H,etal.MaterialsCharacterization[J],2015,109:138-151.

[32] Sabooni S,Karimzadeh F,Enayati M H,etal.MaterialsandDesign[J],2015,76:130-140.

[33] Chuaiphan W,Srijaroenpramong L.JournalofMaterialsProcessingTechnology[J],2014,214(2):402-408.

[34] Watanabe T,Shiroki M,Yanagisawa A,etal.JournalofMaterialsProcessingTechnology[J],2010,210(12):1646-1651.

[35] Lippold J C,Kotecki D J.WeldingMetallurgyandWeldabilityofStainlessSteels[M]. Hoboken,New Jersey:John Wiley and Sons Inc.,2005:167-184.

[36] Lei Xiaowei(雷晓维),Feng Yaorong(冯耀荣),Zhang Jianxun(张建勋),etal.WeldedPipeandTube(焊管)[J],2015(2):37-41.

[37] Lu B T,Chen Z K,Luo J L,etal.ElectrochimicaActa[J],2005,50(6):1391-1403.

[38] Lakshminarayanan A K,Balasubramanian V.InternationalJournalofAdvancedManufacturingTechnology[J],2012,59:961-967.

[39] Park S H C,Sato Y S,Kokawa H,etal.ScriptaMaterialia[J],2004,51(2):101-105.

[40] Yu Shurong(俞树荣),He Yanni(何燕妮),Li Shuxin(李淑欣),etal.JournalofChineseSocietyforCorrosionandProtection(中国腐蚀与防护学报)[J],2013,33(1):70-74.

[41] Yu X,Chen S,Liu Y,etal.CorrosionScience[J],2010,52(6):1939-1947.

[42] Sudhakaran R,Sivasakthivel P S,Nagaraja S,etal.ProcediaEngineering[J],2014,97:790-799.

[43] Curiel F F,Garcia R,Lopez V H,etal.CorrosionScience[J],2011,53(7):2393-2399.