某轻量化稳定杆吊杆注射成型方案优化设计

2018-05-04卜继玲陈国栋王月明

梁 旭,卜继玲,王 凤,陈国栋,王月明,陈 颜

(1.西南交通大学机械工程学院,成都 610031;2.株洲时代新材料科技股份有限公司,湖南 株洲 412007)

0 前言

随着汽车行业的快速发展,注射塑料零部件在汽车轻量化方面的应用越来越受到重视。一般而言,国内将注塑材料大多应用在汽车的非承载结构或小承载结构上,如仪表板、车门内板、散热器罩、冷却风扇等零部件[1-2]。纤维增强注塑材料具有低密度、高比强度、高比模量、高撞吸能、尺寸稳定、高生产效率的优点[3-4],为承载结构的轻量化设计提供了可能。应用纤维增强注塑材料的承载结构有发动机悬置、电池托架、汽车踏板等[5-6],主要应用于承载较小的乘用车领域。

本文以最新研发的轻量化稳定杆吊杆为研究对象,该稳定杆吊杆为某商用车稳定杆吊杆,采用玻璃纤维增强聚酰胺材料,其外形尺寸大、承载大、形状结构复杂,极限工况下承受数吨载荷,基本壁厚近10 mm。为满足注射成型工艺对承载的要求,基于浇口设计对轻量化设计的稳定杆吊杆进行注射成型工艺分析,寻求良好的注射成型方案,为产品的结构设计及修改提供参考。

1 背景介绍

1.1 结构功能及应力分布

稳定杆装置是用来提高汽车悬架侧倾角度刚度,减少车身倾角,保证汽车在路况不平或转弯时平稳行驶的装置[7],稳定杆装置基本组成如图1所示。稳定杆杆身安装在悬架上,吊杆的一端安装在车架上,当车轮上下运动时,稳定杆吊杆分别受拉、压力,使稳定杆受扭转力矩,抵消车身的侧倾力。在实际运用中,稳定杆吊杆主要受沿杆长度方向拉伸和压缩2个工况的载荷,因此本文主要关注其满足拉、压工况要求的注射成型质量。

图1 稳定杆装置基本组成示意图Fig.1 The schematic diagram of basic compositionof the stabilizer bar

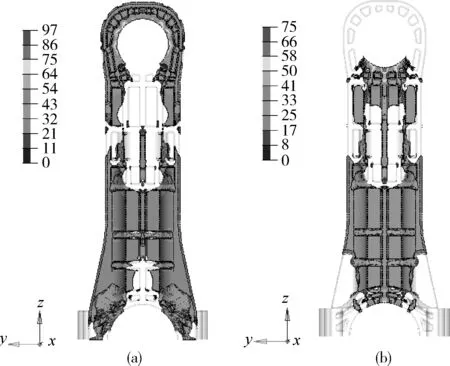

产品研发前期对稳定杆吊杆结构进行充分优化设计,使其满足极限工况下的应力分布要求。为保证稳定杆吊杆承载性能,重点关注其应力较大位置,如图2彩色显示部分所示,其应力较小部分如图2透明显示部分。规定:杆长度方向为纵向,装配孔轴线方向为厚度方向,垂直于纵向和厚度方向组成的平面为横向。

(a)拉伸工况 (b)压缩工况图2 稳定杆吊杆应力分布Fig.2 The stress distribution of the stabilizer bar link

在拉伸工况下,作用力在杆顶、杆身和杆底部,沿杆纵向传导,杆顶和杆身应力较大,杆装配孔下部和杆底部螺栓孔外侧应力较小;压缩工况下,作用力主要在杆身沿杆纵向传导,杆身应力较大,杆顶和杆底部螺栓孔外侧几乎不受作用力,因此应力较小。在整个工作实际中,杆身均受力较大,尤其是杆身纵向筋和圆弧筋;杆身中间部位、杆身横筋、螺栓孔外侧等透明显示部位的应力较小。

1.2 材料性能及工艺要求

材料选用Moldflow材料数据库中Kingfa Sci & Tech Co Ltd公司的30 %玻璃纤维增强聚酰胺材料,牌号为PA66-NPG30 BK001,其相关参数如表1所示,材料PVT曲线如图3所示,黏度曲线如图4所示。

对于稳定杆吊杆注射成型工艺,着重考虑以下问题:一是应该消除杆身缩孔及内部气穴;二是在注塑过程中,杆身的纤维取向必须要好,以保证稳定杆吊杆结构强度;三是对于整个稳定杆吊杆,尽量减少熔接痕并使其出现位置避开结构强度敏感部位;四是稳定杆吊杆外形尺寸大、基本壁厚大,容易产生翘曲变形问题,应尽量降低其翘曲变形,以满足外形尺寸精度和装配尺寸精度。

表1 PA66-NPG30 BK001材料性能参数Tab.1 Material performance parameters of PA66-NPG30 BK001

P/MPa:■—0 ◆—50 ▲—100 ▼—150 ●—200图3 PVT曲线Fig.3 PVT curve

T/℃:▲—270 ■—276.7 ●—283.3 ◆—290图4 黏度曲线Fig.4 Viscosity curve

2 成型方案设计

2.1 模流分析前处理

稳定杆吊杆尺寸长,基本壁厚大。在考虑壁厚和分析精度的情况下,利用Moldflow软件对其进行实体网格划分,并修复网格,得到实体网格:567 345,节点:103 110。其网格模型如图5所示。

图5 网格模型Fig.5 The mesh of the model

材料注塑温度采用推荐值280 ℃,模具温度为75 ℃,保压时间10 s,压力为充填压力的80 %。冷却回路采用8根8 mm管道,冷却介质采用25 ℃的冷却水。

2.2 浇口方案设计

选择良好的浇口位置和适当的浇口数量,不仅可以缩减充填时间、节约生产成本,而且可以避免制品制造缺陷,对保证制品表面质量和承载性能具有重要意义。本稳定杆吊杆采用单浇口设计主要有2个原因:一是避免出现过多熔接痕和减少排气孔数,同时降低模具排气措施复杂化[8];二是降低多浇口位置对稳定杆吊杆承载性能的影响。根据经验和浇口位置分析结果,选择3个浇口位置,分别选在杆正面中间位置、杆反面中间位置、杆顶部位置,并依次编号为方案1、方案2、方案3,如图6所示。由于杆件厚度方向上下为非对称结构,所以方案1、2非相同浇口位置。

图6 浇口位置方案Fig.6 The scheme of gate location

3 浇口方案成型质量

自动填充时,3个方案充填时间依次分别为4.724、4.724、5.136 s,浇口方案1、2对填充时间影响不明显且充填时间短,方案3阻力大充填时间较长。虽然方案3流动阻力大,但其纤维取向会有优势,设为浇口用以验证其成型质量是否满足要求。流动前沿温度依次分别为277.2~280.7、277.3~281.1、277.5~281.3 ℃,温差在4 ℃之内符合填充流动要求。3个方案在填充过程中,杆身无缩孔,且气穴没有出现在杆身内部,而只存在于吊杆上下表面,因此可以通过模具设计将气体排出模腔。

3.1 纤维取向

如图7所示,3个浇口方案在浇口、横筋、纵横筋交接处、杆顶和杆底螺栓孔等部位纤维取向均较差,红色标记圈内为纤维取向差且应力较大的部位。

(a)方案1 (b)方案2 (c)方案3图7 纤维取向张量Fig.7 Fiber orientation tensor

如图7(a)所示,方案1在杆身纵向纤维取向良好,杆身纤维取向张量基本在0.77以上,但在杆顶顶部、杆顶与杆身由宽变窄处两外侧筋纤维取向较差,会对稳定杆吊杆承载产生影响。如图7(b)所示,方案2杆身纵向纤维分布较好,但杆身中间整体不均匀连续,及杆顶顶部较差,是杆身承载的薄弱部位。如图7(c)所示,方案3杆身纵向纤维取向整体最好,但浇口位置及杆顶下部纤维取向差,且在杆顶下部纤维取向较差区域贯穿整个厚度方向,压缩工况下此处应力最大。

3.2 熔接痕

如图8所示,3个浇口方案熔接痕均较多,出现位置相似,主要分布于杆件上下表面、纵横筋交接处、杆底部螺栓孔分型面处,红色标记圈内熔接痕长且处于大承力部位。玻璃纤维尼龙材料缺口敏感性强,在拉伸工况下,杆身顶部和杆身应力大,方案1、2的杆顶部熔接痕与方案2、3的杆身熔接痕过长,会影响结构强度;在压缩工况下,如图8(c)标记处,方案3杆顶下部熔接痕较长且应力最大,因此是杆件受力的薄弱部位。

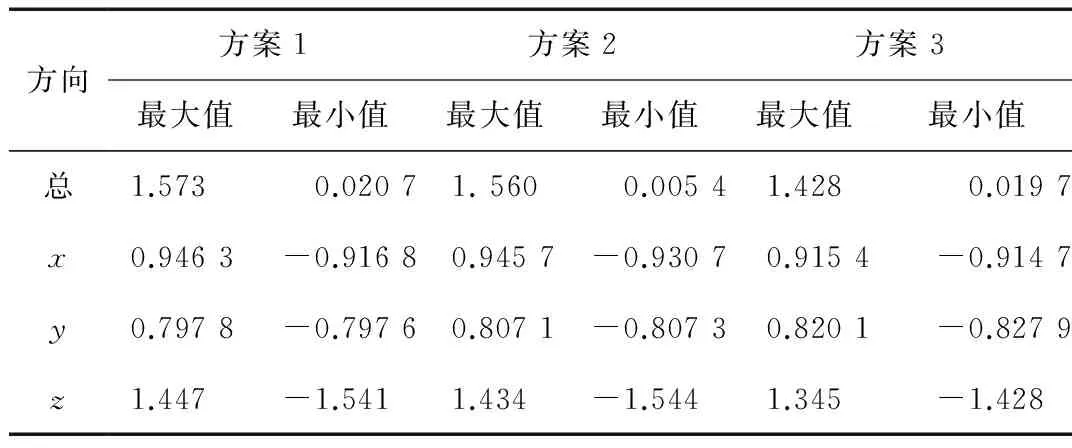

3.3 翘曲变形

稳定杆吊杆翘曲分析的变形值如表2所示。由表2可知方案1变形大于方案2大于方案3,且方案1、2变形量相近。表2中最小值为负数表示变形方向为负方向。翘曲变形值均达到预期,满足设计要求。

表2 不同浇口方案翘曲量 mm

3.4 浇口方案选择

方案2杆顶和杆身熔接痕长,杆顶顶部纤维取向差且杆身存在纵向纤维取向不均匀连续,根据有限元分析结果,这些部位应力较大,可导致承载能力下降,因此淘汰方案2。

方案3纤维取向最好、翘曲变形最小,但在有限元分析中压缩工况下杆顶下部应力最大,并且熔接痕沿杆厚度方向贯穿,此处纤维取向也较差;又因拉伸工况下杆顶顶部应力较大,浇口设在杆顶会降低结构强度,难以保证整体强度,所以淘汰方案3。

方案1成型质量较好,纤维在杆顶与杆身由宽变窄处的两外侧筋取向稍差,但中间3个筋取向较好;杆顶顶部虽有贯穿厚度方向的熔接痕,但可以通过调整工艺条件转移熔接痕来提高结构强度。因此通过对比分析,最终选择方案1为成型工艺浇口方案。

4 注塑工艺参数优化

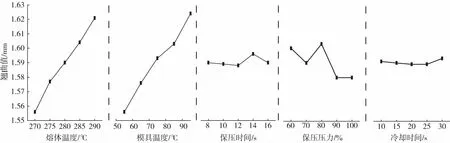

稳定杆吊杆是大承载结构件,其工作环境恶劣,若翘曲量过大,压缩工况下杆身容易处于不稳定状态,出现失稳大变形,为保证承载性能,需要将其翘曲值尽量降低。针对选定的浇口方案1,采用L25(55)正交矩阵,将翘曲量作为优化目标进行正交试验。考虑影响因素有熔体温度、模具温度、保压时间、保压压力和冷却时间,将其分别标记为A、B、C、D、E。每因素选取5个水平,其中熔体温度和模具温度在材料工艺参数范围之内选取,保压时间和冷却时间由前期分析确定,保压压力设定为填充压力的百分数,最终确定的正交试验因素与水平如表3所示。

表3 正交试验因素与水平Tab.3 Factors and levels of the orthogonal test

图9 各因素水平对翘曲影响的均值Fig.9 The effect of factors and levels on the warpage

通过正交试验,正交矩阵相对应的翘曲值及分析结果如表4所示。其中,Ki表示同一因素下的不同水平对翘曲影响的均值,R表示同一因素下的不同水平对翘曲影响的极差。极差值R越大表示相应因素对翘曲的影响越大,由表4中分析结果可知,轻量化稳定杆吊杆注射成型翘曲变形,模具温度>熔体温度>保压压力>保压时间>冷却时间的影响,即B>A>D>C>E。各因素水平对翘曲影响均值变化趋势如图9所示。

根据正交试验结果,最优工艺参数为A1B1C3D4E3,即熔体温度270 ℃,模具温度55 ℃,保压时间12 s,保压压力90 %,冷却时间20 s。又因为保压时间与冷却时间对本稳定杆吊杆翘曲影响较小,且保压时间和冷却时间影响注塑成型周期,尽量降低保压时间和冷却时间可以降低成型成本、提高注塑效率,因此最省工艺参数为A1B1C1D4E1,即熔体温度270 ℃,模具温度55 ℃,保压时间8 s,保压压力90 %,冷却时间10 s。

表4 L25(55)正交试验结果及分析Tab.4 The results and analysis of L25 (55) orthogonal test

通过进一步分析得到最优工艺参数翘曲优化为1.515 mm,最省工艺参数翘曲优化为1.514 mm,两者相差不大且最省工艺方案翘曲量相对较低,最终选定最省方案作为优化结果,即熔体温度270 ℃,模具温度55 ℃,保压时间8 s,保压压力90 %,冷却时间10 s。

5 实际实施建议

为保证吊杆成型的结构强度,针对选定的成型方案1,在实际生产中还需对工艺条件及模具设计进行适当调整:

(1)拉伸工况下杆顶顶部熔接痕处应力较大,可适当增加局部温度,以提高熔接处的强度,或者开溢料井来转移熔接痕;

(2)杆底螺栓孔均有较长熔接痕且无法避免,可以在分型面处开溢料井转移熔接痕为飞边,来增加稳定杆吊杆的结构强度;

(3)本稳定杆吊杆外形尺寸和基本尺寸大、形状复杂,翘曲变形不可避免,因此在注射成型后可进行热处理,以减小制件残余应力,稳定制件尺寸。

6 结论

(1)不同于传统注塑件,轻量化稳定杆吊杆的注塑成型不仅关注注射成型外观质量,还考虑成型缺陷出现位置对其承载性能的影响;可以通过对比多个浇口方案的成型质量,使缺陷避开应力敏感部位,来保证稳定杆吊杆注塑产品的承载性能;

(2)通过对比3个浇口方案的纤维取向、熔接痕、翘曲变形等缺陷的成型状态及出现位置,最终选定方案1为满足注塑成型工艺要求的浇口方案;

(3)以翘曲变形量为优化目标,对方案1进行正交试验寻求最佳工艺参数为熔体温度270 ℃,模具温度55 ℃,保压时间8 s,保压压力90 %,冷却时间10 s。实际生产中可根据实际情况做出调整。

参考文献:

[1] 任 辉.塑料在汽车轻量化中的应用[J].技术与市场,2012,19(6):58-59.

REN H. Application of Plastics in Light Weight of Automobile[J]. Technology and Market,2012,19(6):58-59.

[2] 马鸣图,杨 洪,魏莉霞.汽车轻量化和塑料复合材料的应用[J].新材料产业,2007,9(9):34-38.

MA M T,YANG H,WEI L X. Lightweight of Automobile and Application of Plastic Composite[J]. New Material Industry,2007, 9 (9):34-38.

[3] 江大志,鞠 苏,张鉴炜.复合材料结构轻量化方法及技术[J].玻璃钢/复合材料,2014,41(9):85-96.

JIANG D Z,JU S,ZHANG J W. Lightweight Methods and Techniques for Composite Structures[J]. FRP/CM,2014, 41 (9):85-96.

[4] 王 凤,周 滨,卜继玲,等.汽车A柱下饰板注射成型工艺仿真分析[J].中国塑料,2012,26(8):85-89.

WANG F,ZHOU B,BU J L,et al. Injection Molding Simulation of Lower Plaques for A-pillars of Veh Icles[J]. China Plastics,2012,26(8):85-89.

[5] 刘道春.车用玻璃纤维增强塑料及其应用[J].上海塑料,2010,38(1):29-33.

LIU D C. Glass Fiber Reinforced Plastics for Automobiles and Their Applications[J].Shang Plastics,2010, 38 (1):29-33.

[6] 朱 熠. 非金属材料在发动机上的应用[J]. 汽车工艺与材料,2005,20(12):1-8.

ZHU Y. Application of Nonferrous Materials in Engine[J].Automobile Technology & Material,2005,20(12):1-8.

[7] 冀永相.汽车横向稳定杆制造[J].金属世界,2008,24(8):32-34.

JI Y X.The Manufacturing of Automotive Stabilizer Bar[J].Metal World,2008,24(8):32-34.

[8] 刘广华,周 滨,卜继玲,等.玻璃纤维增强PA66厚壁注塑件翘曲变形研究[J].工程塑料应用,2012,40(24):43-46.

LIU G H,ZHOU B,BU J L,et al. Warpage Analysis of Glass Fiber Reinforced Nylon66 Thick-walled Injection Part[J].Engineering Plastics Application,2012,40(24):43-46.