聚己内酯3D打印成型工艺研究及

2018-05-04向声燚焦志伟苗剑飞刘晓军杨卫民

向声燚,焦志伟,苗剑飞,刘晓军,杨卫民

(北京化工大学机电工程学院,北京 100029)

0 前言

骨支架作为骨组织工程的关键之一,主要作用为引导骨组织生长并维持到新骨生成。理想的骨支架要有良好的生物相容性,免疫原性低,且需要与人体骨组织强度和密度接近[1]。PCL因其降解速度较慢,而且具有较好的可塑性和生物相容性,已被广泛应用于骨组织工程[2-3]。传统的支架制备方法有自动化程度低,且制备出的支架孔隙率、孔隙连通率、形状等不易于精确控,无法满足个性化需求等缺点。随着制造业的发展,出现基于计算机辅助下制作的快速成型技术,有效解决了传统支架制作方法上的缺点[4]。聚己内酯的3D打印方式有:三维打印(3DP)[5],熔融沉积成型(FDM)[6],选择性激光烧结(SLS)等快速成型技术。本文通过采用自主研发的熔体微分3D打印机[7]制备PCL制品,打印材料为PCL颗粒。影响PCL成型的主要工艺参数有螺杆转速[8],打印速度,层高,打印温度等,通过改变这些参数可以得到不同精度的制品。本文研究了不同工艺参数对PCL翘曲变形[9]的影响,并表征了3D打印PCL的力学性能[10],对聚己内酯3D打印的前景进行了探讨。

1 实验部分

1.1 主要原料

PCL颗粒,PCL6800,相对分子质量为40 000,熔体流动速率为3 g/10 min(160 ℃),熔点为 60 ℃,密度为1.146 g/mL(25 ℃)。

1.2 主要设备及仪器

熔体微分3D打印机,北京化工大学英蓝实验室自主研发,如图1所示,熔体微分3D打印机的原料为粒料,相对于桌面3D打印机省去了拉丝的步骤,节约了成本,拓展了3D打印材料的范围;

(a)外观图 (b)内部结构图图1 熔体微分3D打印机Fig.1 Melt differential 3D printer

微机控制电子万能试验机,WDT-W-20A,承德精密试验机有限公司;

卧式曲肘注塑机,HTF120X2,宁波海天塑机集团有限公司。

1.3 样品制备

通过打印PCL模型,研究成型温度对PCL翘曲变形的影响,打印制品模型的尺寸为:80 mm×10 mm×4 mm;打印喷嘴内径为0.4 mm,室温为21 ℃,打印平台不加热,平台移动速度设置为35 mm/s,成型路径为长边路径,打印层高设置为0.25 mm,螺杆转速为0.5 r/min,成型温度分别为60、70、80、90、100、110、120 ℃,打印PCL模型;设置成型温度为90 ℃,打印速度设置为35 mm/s,室温为21 ℃,打印平台不加热,成型路径为长边路径,层高分别为0.2、0.25、0.3、0.35、0.4 mm,打印PCL模型;不同层高条件下,成型所需的螺杆转速不同,层高分别为0.2、0.25、0.3、0.35、0.4 mm的情况下,与之对应的螺杆转速分别为:0.4、0.5、0.6、0.7、0.8 r/min;

选择成型温度为90 ℃,打印层高为0.3 mm,打印速度为35 mm/s, 室温为21 ℃,成型路径为长边路径,打印PCL标准拉伸测试样条和弯曲样条;选择注射温度为90 ℃,注射压力为60 MPa,注射速度为60 mm/s,保压时间为5 s,采用注射成型制备标注测试样条,注射成型浇口位置如图2所示。

图2 注射成型浇口位置示意图Fig.2 Injection molding gate position

1.4 性能测试与结构表征

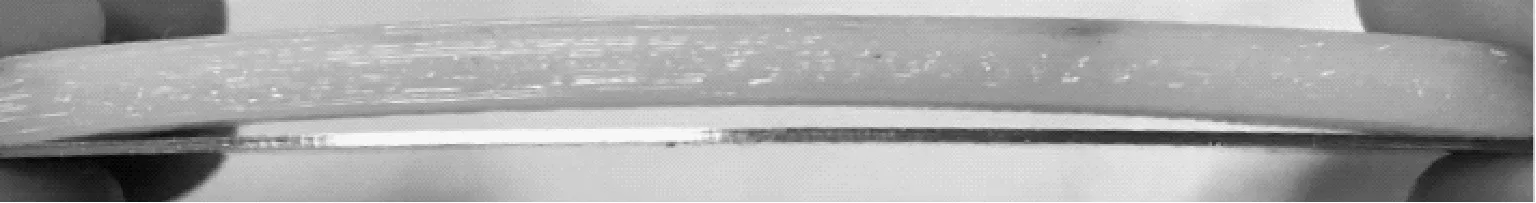

最大翘曲变形量模型如图3所示,为了表征翘曲变形量需要测量翘曲变形量(δ)的值,δ测量方法如图4,将打印的PCL制品两端与平直的钢尺贴齐,制品中间与钢尺上表面的垂直距离即为δ;采用游标卡尺的内测量爪分别测得各个温度下的δ;

图3 最大翘曲变形量模型Fig.3 The model of maximum warping deformation

图4 翘曲变形量测试方法

Fig.4 The test method of warping deformation

采用微机控制电子万能试验机分别对3D打印标准样条和注射成型标准样条进行拉伸测试和弯曲测试;3D打印和注射成型拉伸样条和弯曲样条均为5个,测完后各组数据取平均值。

2 结果与讨论

2.1 成型温度对翘曲变形的影响

本文的聚合物熔体微分打印机挤出部分采用的是2段式加热系统,前一段主要是对挤出机构进行加热,后一段主要是对螺杆挤出建压系统进行加热。当喷嘴将熔融的聚合物沉积在下一层上时,沉积的聚合物间的热量交换必然会引起聚合物的冷却收缩,从而导致制品内应力分布不均,造成制品成型后发生翘曲变形。影响翘曲变形的主要因素有成型温度和打印层高等。

不同成型温度下打印的PCL模型如图5所示,图5中从左到右的PCL打印模型成型温度分别为60、70、80、90、100、110、120 ℃,可以看出,随着温度的上升,PCL制品的翘曲变形量出现了先减小后增大的趋势,为了找到合适的成型温度,对各个温度下的PCL制品的最大δ进行测量。精确测量各个制品的δ如图6所示。从图6中可以看到,打印层高为0.25 mm时,当成型温度从60 ℃上升到120 ℃的过程中,PCL制品的翘曲变形量先减小后增加。在90 ℃时,翘曲变形量最小,为1.35 mm。其主要原因是:当成型温度为60 ℃时,刚好达到PCL熔点,熔融的PCL从喷嘴挤出后固化较快,导致丝与丝之间、层与层之间粘接性能差,物料冷却后本身收缩,产生较大翘曲变形;随着温度的升高,PCL丝与丝之间、层与层之间的粘接的更紧密,因此翘曲变形量变小,随着温度的升高,材料的收缩变形量也随之增大,但当温度大于90 ℃后,材料收缩量对翘曲变形量的影响大于层与层粘接性能的影响,因此较好的成型温度为90 ℃。

2.2 打印层高对翘曲变形的影响

当打印温度为90 ℃时,分别在层高为0.2、0.25、

图5 不同成形温度的翘曲变形实验分析Fig.5 The experimental analysis of warpageat different forming temperature

图6 成型温度与δ的关系Fig.6 The relationship between δ and forming temperature

0.3、0.35、0.4 mm的5种情况下,分析打印层高对PCL制品翘曲变形的影响,从图7中可以看出:在打印层高从0.2 mm增加到0.4 mm的过程中,PCL制品δ呈现出先减小后增大的趋势。为了找到合适的打印层高,对各个打印层高下的PCL制品的δ进行测量,得出的数据如图8所示。从图8中可以看出,在打印层高从0.2 mm增加到0.4 mm的过程中,PCL制品δ先减小后增大,当层高为0.3 mm时δ最小,为0.59 mm。其主要原因是:打印喷嘴内径为0.4 mm,当层高为0.2 mm时,每一层所需的材料较少,从喷嘴挤出的丝在打印的路径方向上受到较大拉伸,因此冷却收缩后会导致更大的翘曲变形,并且当层高为0.2 mm时,打印同一个制品需要的层数较多,每一层的收缩率叠加起来导致制品的δ较大;随着层高增加,打印层数减少,丝在打印的路径方向上受到拉伸力减小,δ减小,但是当打印层厚超过0.3 mm后,由于喷嘴直径为0.4 mm,出丝直径有限,导致每层的出料量不足,层与层之间贴合不够紧密,因此,层与层之间粘接性能低,PCL制品δ增大。所以打印层厚为0.3 mm较好。

图7 不同打印层高的翘曲变形实验分析Fig.7 The experimental analysis of warpageof different printing layers

图8 打印层高与δ的关系Fig.8 The relationship between warpingdeformation and printing layer height

2.3 PCL打印制品力学性能分析

为了研究3D打印PCL制品的力学性能,分别用3D打印工艺和注射成型工艺制备PCL拉伸样条和弯曲样条做拉伸强度和弯曲强度测试,所制备的样条如图9所示。

(a)打印拉伸样条 (b)注射拉伸样条(c)打印弯曲样条 (d)注射弯曲样条图9 3D打印和注射成型制备的力学性能测试样条Fig.9 Mechanical properties test splines preparedby 3D printing and injection molding

分别对聚己内酯3D打印和注射成型工艺进行力学性能分析,对制备的样条进行拉伸和弯曲测试,得到结果如表1所示。从表1中可以看出,3D打印PCL的拉伸强度为18.94 MPa,比注射成型高14.35 %,断裂伸长率为470.34 %,比注射成型高6.17 %,弯曲强度为16.07 MPa,比注射成型高33.92 %,因此,PCL非常适合3D打印。3D打印PCL的拉伸强度,弯曲强度和断裂伸长率均高于传统注射成型工艺,其主要原因是:3D打印PCL时,在打印的路径上,PCL丝料受到拉伸, PCL分子产生取向,3D打印PCL制品在拉伸和弯曲的方向上力学性能得到提升,而在注射成型过程中,分子排布无规律,3D打印PCL分子取向度高于注射成型,因此,3D打印PCL制品的力学性能高于注射成型工艺。

表1 PCL注射成型工艺与3D打印制品力学性能对比Tab.1 Comparison of mechanical properties of PCL productsmade by injection molding and 3D printing

3 结论

(1)在成型温度从60 ℃升到120 ℃的过程中,PCL制品的δ先减小后增大,当温度为90 ℃时,δ最小;

(2)随着打印层高从0.2 mm增大到0.4 mm,PCL制品的δ先减小后增大,当打印层高为0.3 mm时,制品δ最小;

(3)3D打印PCL的拉伸强度、弯曲强度和断裂伸长率均高于传统注射成型工艺。

参考文献:

[1] GROENEVELD E H, JP V D B, HOLZMANN P, et al. Mineralization Processes in Demineralized Bone Matrix Grafts in Human Maxillary Sinus Floor Elevations[J]. Journal of Biomedical Materials Research, 1999, 48(4):393-402.

[2] NAIR L S, LAURENCIN C T. Biodegradable Polymers as Biomaterials[J]. Progress in Polymer Science, 2007, 32(8/9):762-798.

[3] REZWAN K, CHEN Q Z, BLAKER J J, et al. Biodegradable and Bioactive Porous Polymer/Inorganic Compo-site Scaffolds for Bone Tissue Engineering[J]. Biomate-rials, 2006, 27(18):3 413-3 431.

[4] 韩永杰,刘 鹏,车建焕,等. 快速成型技术构建聚己内酯支架作为骨支架材料的研究 [J]. 口腔医学研究,2014,30(8):713-716.

HAN Y J, LIU P, CHE J H, et al. Rapid Prototyping Technology to Construct Tissue Engineering Bone Scaffold and the in Vitro Experiment[J].Journal of Oral Science Research, 2014,30(8):713-716.

[5] 刘晓军,王成硕,迟百宏,等. 粒料3D打印机机头传热结构优化设计[J]. 塑料,2017,46(4):113-116.

LIU X J,WANG C S,CHI B H,et al. Optimization Design of Heat Transfer Structure of the Head of Particle 3D Printer [J]. Plastics,2017,46(4):113-116.

[6] 史玉升,闫春泽,魏青松,等. 选择性激光烧结3D打印用高分子复合材料[J]. 中国科学:信息科学,2015,45(2):204-211.

SHI Y S, YAN C Z, WEI Q S, et al. Polymer Based Composites for Selective Laser Sintering 3D Printing Technology [J]. Scientia Sinica Informationis,2015,45(2):204-211.

[7] 杨卫民,迟百宏,高晓东,等. 软物质料3D打印技术研究进展[J]. 塑料,2016,45(1):70-74.

YANG W M,CHI B H,GAO X D, et al. Research on Soft Matter Materials 3D Printing Technology[J]. Plastics, 2016,45(1):70-74.

[8] 袁 毅,黄美娜. 螺杆转速对PP/GF复合材料中GF与性能的影响[J]. 中国塑料,2017,31(5):36-41.

YUAN Y, HUANG M N. Effects of Screw Rotation on Glass Fiber in Matrix and Properties of PP/GF Compo-sites[J]. China Plastics,2017,31(5):36-41.

[9] 王成硕,贺建芸,迟百宏,等. 聚合物熔体微滴堆叠成形的翘曲变形[J]. 塑料,2017,46(3):79-82.

WANG C H, HE J Y, CHI B H, et al. Warp Deformation of Polymer Melt Droplet Deposition Manufcture [J]. Plastics, 2017,46(3):79-82.

[10] 舒 友, 胡扬剑, 魏清茂,等. 3D打印条件对可降解聚乳酸力学性能的影响[J]. 中国塑料, 2015, 29(3):91-94.

SHU Y, HU Y J, WEI Q M, et al. Effects of 3D Pinting Conditions on Mechanical Properties of Biodegradable Poly(lactic acid) [J].China Plastics, 2015, 29(3):91-94.