边际油气田新型立管系统的焊接与安装

2018-05-03孙志广宋青武

郭 庆,孙志广,宋青武

(海洋石油工程股份有限公司,天津300461)

0 前言

海上油气田开采成本高、开发难度大,边际油气田的开发问题尤为突出[1-2]。位于我国东海海域的边际油气田具有埋藏深、地质成因复杂等特点,如何突破常规开发模式,降低综合开发成本,提高单井产能,延长稳产年限是其经济、有效开发的关键所在[3]。东海某边际油气田突破常规的勘探开发模式,采用已经就位的某自升式钻井船为测试装置,依托已建平台完成油气回收,在国内首次研发并成功实施了适用于边际油气田开发的百米水深级新型立管系统。

作为海面与海底连接通道的立管系统是油气田开发工程建设中的重要组成部分,同时也是薄弱易损的构件之一,其在油气开发生产成本中占的比例也越来越大[4-7]。该新型立管系统主要有如下特点:

(1)由依托于自升式钻井船桩腿的竖向钢性立管和静态软管膨胀弯构成,可以很好地满足自升式钻井船不定期撤离、平台位移大的设计要求,同时对自升式平台改造影响小,安装成本低。

(2)钢性立管通过专用立管管卡与自升式钻井船连接,底部设计成顺应桩靴型式,在解脱钢性立管与软管膨胀弯后,整根钢性立管可以随桩腿同步升降,满足自升式钻井平台的不定期撤离需求。

(3)立管管卡充分考虑自升式钻井船桩腿主结构为垂直型桁架结构的特点,设计成统一的标准型结构。管卡整体尺寸较小,满足狭窄范围内安装要求。

(4)钢性立管主体位于自升式钻井船桩腿主结构内,后安装立管时对钻井平台的改动量少。同时,后安装立管的主要工作可在水面以上完成,避免了潜水作业,进而节省大量的海上施工成本。

1 新型立管系统安装作业特点

在以往工程项目中,立管的安装大都在导管架陆地预制时进行,或者在导管架海上安装后、组块安装前进行安装[8]。东海某油气田采用的新型立管系统的安装是利用自升式钻井船桩腿现有下放潜水泵的滑道,将接长后的立管沿滑道逐段焊接下放至水下,最后通过悬挂支撑装置及管卡实现纵向及横向限位固定。随着深海石油天然气的开发,立管长度逐渐增加[9],而示例油气田采用的新型立管总长132.3 m,在工程实施和设计上国内外尚无经验可循。其在海上焊接及安装作业中的难点有:

(1)现场施工作业空间狭小。

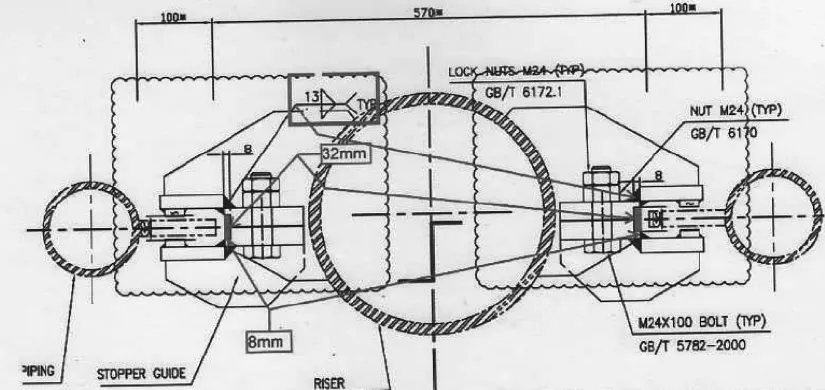

自升式钻井船下放立管的滑轨间距570mm,立管直径323.9mm,立管与滑道的滑轨间隙仅120mm。立管组对、焊接、无损检验、防腐、安装活动管卡等作业均在此空间内进行,操作难度非常大。

(2)立管底部弯头组对、焊接困难。

立管底部有2个弯头和1个法兰需要进行组对、焊接作业,尺寸约3 m×3 m。因立管下放滑道内部空间无法通过该部件,立管底部弯头需下放至主甲板反面进行组对焊接。现场施工作业中从主甲板至船底搭设脚手架和组对焊接作业平台,预制4个临时管卡和斜撑抱在桩腿上,利用倒链和临时斜撑缓慢调整进行组对、焊接作业。

(3)立管预制精度要求高。

为保证立管能够顺利下放,立管管卡需保证在同一直线上,预制误差应小于3mm。施工现场对每一道工序均严格把关,全部工序必须由现场技术工程师、质量控制工程师及施工领队共同见证与测量确认,方可进行下一步工作,以最大程度减少误差。

(4)立管吊装和下放风险大。

立管接长管段最长达到25 m,需在甲板扶正并吊装至下放滑道内,甲板人员通过倒链扶正,并利用吊带和倒链临时支撑后进行组对焊接下放。在此作业中,若出现任何一方没有同步,均可能对立管或立管下放滑轨造成损伤。

2 新型立管海上安装作业关键技术

立管海上安装作业考虑因素众多,例如立管的尺寸和质量、安装船的费用,安装海域的环境条件以及安装周期等[10]。示例油气田立管海上安装作业天气条件为风力小于15节、浪高小于1.5 m、海底流速低于1 m/s及海底可见度大于0.5 m。

2.1 立管海上安装作业方案

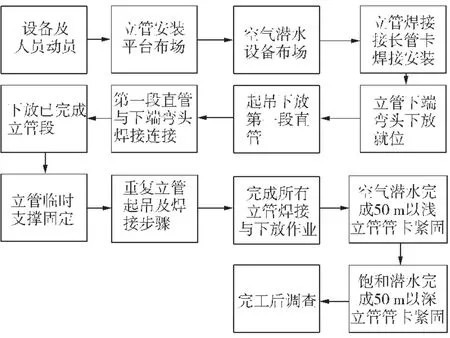

立管海上安装作业使用主作业船舶携带饱和潜水以及结合平台空气潜水完成,其主要作业方案如图1所示。

图1 立管安装作业方案示意

2.2 立管焊接安装

2.2.1 最下端立管焊接安装

最下端立管是由3段直管体、2个弯头组成的空间型弯头立管,受船体施工作业空间影响,无法通过滑轨直接下放整个空间型弯头。将空间型弯头改造成两段L形立管(一段水平L状立管,一段竖直L状立管),并将其和底部法兰一起下放至船底焊接平台进行焊接连接。安装方案如下:

(1)标记L形立管弯头焊接截面,确认弯头朝向,保证焊接作业后立管弯头朝向正确。

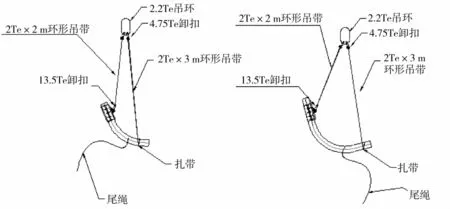

(2)配置锁具,设置尾绳,如图2所示。

(3)顺序起吊L形弯管,沿桩腿及船体之间的空间下放。

(4)立管弯头下放过程中,沿主甲板向下搭设的悬梯或脚手架,牵引尾绳,协助立管弯头下放至船底焊接平台。同理下放另一段弯管及法兰头至船底焊接平台。

(5)利用导链、吊带将两段L形立管弯头及法兰头进行组对及位置固定。

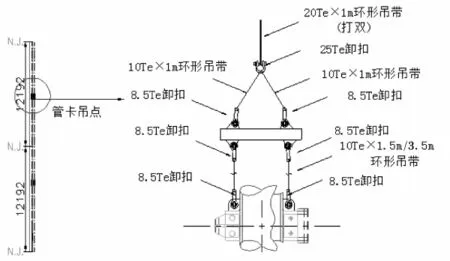

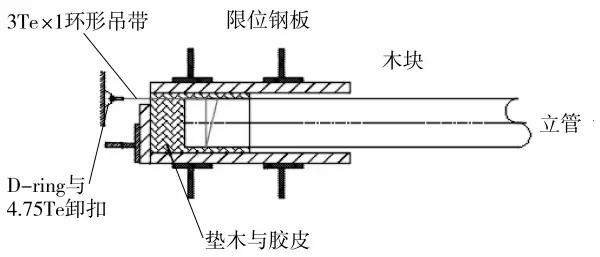

(6)第一段立管直管段进行索具布置及尾绳设置,索具布置如图3所示。

(7)吊机起吊立管,甲板人员协助扶正立管,在立管上设置尾绳,并且将尾绳通过D-ring,牵拉尾绳调整立管姿态,同时在立管下端的甲板上铺垫一层20mm厚胶皮作为立管下端防撞措施。

图2 立管弯头吊装

图3 立管直管段吊装

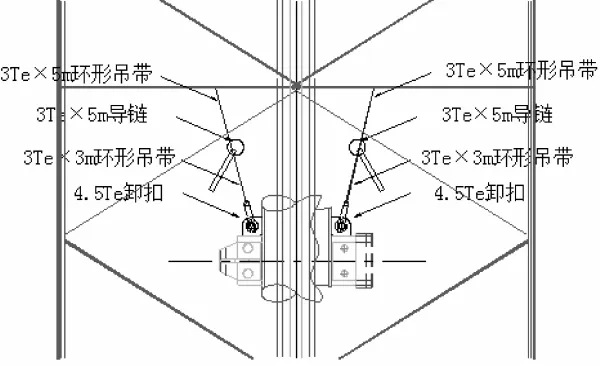

图4 导链与吊带布置

图5 止挡器示意

(8)吊机将立管转移至滑轨位置。

(9)沿滑轨下放立管,直至立管最下端管卡位于走道上方约1.5 m高度位置。

(10)初步安装另一半管卡,对立管进行横向限位(立管上焊接管卡位于桩腿外侧,因此需要在桩腿内侧安装管卡)。

(11)拆除尾绳,下放立管。

(12)立管最下端管卡下放至主甲板止挡器位置时,甲板人员协助对管卡吊点进行吊带与导链连接,导链上端可通过合适长度的吊带与桩腿拉筋连接,如图4、图5所示。

(13)吊机缓慢减小吊装载荷,将立管质量转移至吊带与导链上。

(14)调节导链长度,继续下放立管,直至立管下方端头到达船底下方焊接平台。

(15)通过调整导链长度,采用对管器组对立管直管段下方端头与弯管段端头。

(16)点焊,将直管段下方端头固定于弯管段端头。

(17)严格执行焊接程序进行立管直管端头与弯管上端头组对,实施第一道焊口焊接。

(18)调整两段L形弯头的对接端口,严格执行焊接程序进行第二道焊口焊接。

(19)调整法兰端头位置,与下方L形弯头进行端口对接,严格执行焊接程序进行第三道焊口焊接。

(20)无损检验。

(21)防腐作业。

(22)吊机缓慢起吊,带紧钢丝绳,将立管直管段与弯头质量转移至吊机。

(23)拆除导链与吊带。

(24)打开主甲板处止挡器合页。

(25)吊机下放立管,将该段立管最上端管卡坐在止挡器上。

2.2.2 直管段立管焊接安装

两节海管于平台水平焊接接长组成一段直管,直管段立管通过吊机转移至滑轨位置进行下放。在主甲板止挡器位置进行上下两段立管焊接,完成焊接、检验及防腐作业后,吊机起吊整段立管,合上止挡器,继续下放立管。如此往复,完成直管段下放焊接安装。

2.3 立管管卡紧固及后处理

各段立管下滑安装过程中,为保证下滑顺利,在走道处进行管卡抱紧时,仅将螺母与备母旋进螺栓杆,保持螺栓末端露出一个螺纹。因此整段立管的管卡需要在水下进行紧固。该项工作需要甲板人员安装水面至主甲板范围的管卡,空气潜水实施50 m以浅的水深范围内的管卡,饱和潜水安装50 m以深的管卡。

3 安装作业难题及解决方案

3.1 立管下放滑轨变形

清理完成立管下放滑轨上的海生物后,空气潜水和甲板工作人员对下放滑轨间距进行勘察,发现立管下放滑轨存在局部变形,变形部位滑轨间距小于设计值570mm。立管下放作业存在很大风险。具体变形位置为:①主甲板以上至走到一层位置(约2.5 m)间距为 552~554mm;②水下 EL(-14 m)至EL(-17 m)位置间距为 553mm;③水下 EL(-19 m)位置左侧滑轨焊缝部位错位2~3mm。

解决方案:充分考虑施工现场工机具条件,对管卡翼板顶部进行修正,2个25mm板于近滑轨侧做削薄处理,纵向8mm,横向单个板挖孔16mm,横向共计32mm,误差要求单侧纵向-3~0mm、单侧横向-0.3~0.3mm范围内,如图6所示,确保立管下放作业顺利完成。

图6 立管管卡修改示意

3.2 立管起吊扶正

为提高施工效率,两节立管在甲板上焊接接长成一段立管,然后整根吊装至滑轨进行安装。接长后的管立管段最长约25m,在没有翻管器的情况下,很难将接长管由水平状态翻转为竖直状态下放。因此设置3种方案起吊扶正立管。

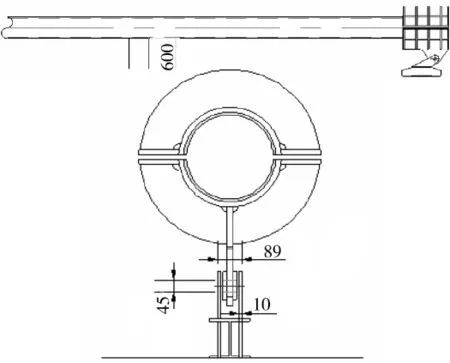

(1)方案1。在甲板立管末端设置立管限位槽,如图7所示,木块高度能够覆盖立管上端即可,在立管末端下方垫20mm厚木板与50mm厚胶皮,以防止立管扶正时损伤立管末端以及立管在吊装过程中晃动。

(2)方案2。在立管末端安装管卡,利用销轴穿过吊装卡的吊耳,并与两侧提前设置的底座吊耳进行配合,固定立管末端。起吊立管时,末端立管将绕销轴旋转,从而保护立管末端不受损伤,扶正后再由甲板人员解除销轴及管卡,方案2如图8所示。

(3)方案3。利用平台上的2台吊机配合,将接长立管由水平翻转为竖直状态,如图9所示。

图7 立管起吊扶正方案1示意

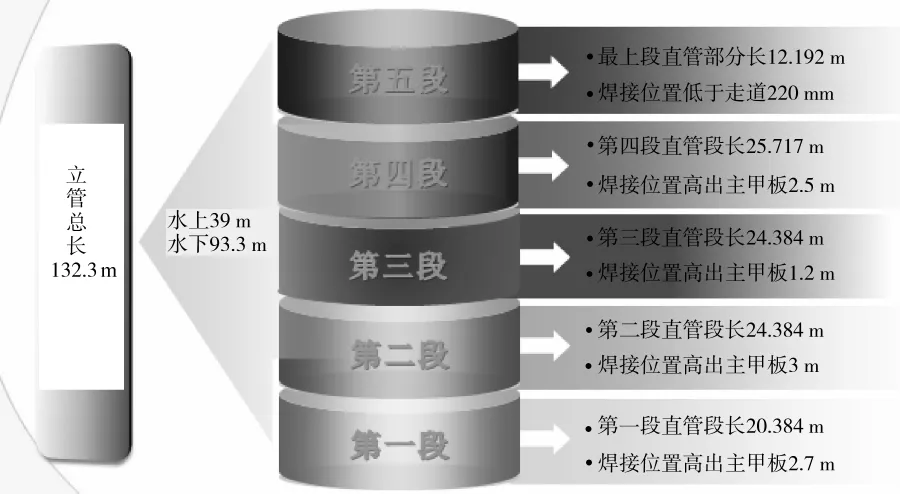

3.2 直管段立管焊接位置变化

在立管焊接下放作业过程中,焊前均需将管卡临时固定在悬挂支撑装置,再进行焊接接长,且每根接长管焊口位置相对于管卡支撑位置都不一样,导致整根立管焊接接长的位置不断变化,每一道焊口预制均需搭设脚手架,工作量巨大且不易操作。

图8 立管起吊扶正方案2示意

图9 立管起吊扶正方案3示意

解决方案:通过调整每段接长管的长度来调整焊口位置,最终在不增加焊口的情况下将所有接长管的位置调整至主甲板以上1.2~3 m。所有组对、焊接作业均可在同一个工作点完成,如图10所示。

图10 立管分段示意

4 结论

(1)成功运用新型百米水深级立管系统实现边际油气田勘探开发一体化,降低了勘探开发综合成本,为后续东海海域边际油气田的短期快速开发工程方案提供新的思路。

(2)新型立管系统的设计和实施国内外尚无成功应用工程项目的经验,其预制精度、吊装和下放等作业难度非常大。示例油气田新型立管系统的成功安装与应用对后续类似项目具有重要的借鉴意义。

参考文献:

[1]严世华.浅谈海上边际油气田的开发[J].中国海洋平台,2007,22(6):7-10.

[2]郭少儒,张晓丹,蔡华,等.东海低渗气田高效开发面临的挑战及其对策[J].中国海上油气,2013,25(2):46-48.

[3]蒋云鹏,吴琼.东海边际油气田高效开发策略[J].海洋石油,2014,34(2):60-63.

[4]施兴华,徐烁硕,杭岑,等.深水FPSO船体、系泊与立管的时域耦合分析[J].船海工程,2016,45(3):135-139.

[5]王懿,段梦兰,李丽娜,等.深水立管安装技术进展[J].石油矿产机械,2009,38(6):4-8.

[6]陈云水,王德宇.深水立管的若干结构力学研究进展[J].中国海洋平台,2007,22(5):1-5.

[7]于卫红,黄维平,曹静,等.深水钢悬链线立管安装分析研究[J].海洋工程,2012,30(1):46-52.

[8]孙国民,李庆.深水立管海上安装设计简述[J].中国造船,2002,43(增):259-261.

[9]曹淑刚,黄维平,周阳,等.并列双立管涡激振动特性的数值和实验研究[J].船海工程,2015,44(2):130-135.

[10]康庄,康有为,梁文洲.深海钢悬链线立管(SCR)安装强度分析[J].船海工程,2012,41(1):92-95.