自升式风车安装船主甲板强度评估

2015-02-25黄金林,刘仁昌,张利军

自升式风车安装船主甲板强度评估

黄金林,刘仁昌,张利军

(中远船务工程集团有限公司, 辽宁 大连 116600)

摘要:简要介绍自升式风车安装船的功能和主甲板装载状况。参考风车安装船主甲板装载布置,通过对比主甲板的局部载荷、板厚、骨材尺寸与跨距、大梁尺寸和跨度等因素,确定了4个能代表整个主甲板的目标区域进行强度分析。针对自航工况,应用工作应力法,并充分考虑了主甲板局部应力与总体应力的叠加,应用SESAM软件建立有限元模型对其进行强度评估,根据工作应力法的校核准则判断目标区域强度是否符合要求,进而完成对主甲板结构的强度校核。

关键词:风车安装船;主甲板;结构强度;强度计算

0引言

自升式风车安装船是一种全新的海洋工程船舶,主要用于海上风力发电机组的运输、安装和维护。它将常规船舶运输、自航与海洋平台的自升、起重等多船功能集成到一艘船上,成为近几年全球海工发展的重要方向。

自升式风车安装船为自升式船形结构,采用了4条圆筒形桩腿、液压顶升系统和900 t的主吊等,最大载重量达5 100 t,这给主甲板的结构强度带来了很大的挑战。

本文针对自航工况,考虑了总纵弯曲应力和局部应力的叠加,对风车安装船的主甲板结构强度进行了计算校核[1—2]。

1主参数和分析方法

1.1 风车安装船主参数

总长

133.1 m

型宽

39.2 m

型深

9.8 m

设计吃水

5.6 m

最大载重量

5 100 t

1.2 主甲板装载情况简介

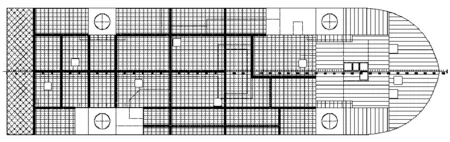

该风车安装船最大载重量为5 100 t。根据风车部件的重量和风车船的总布置图,经过计算论证,得出了主甲板上的甲板货物重量分布平面图,作为甲板结构分析的设计载荷,如图1所示。

图1 甲板货物重量分布平面图

图1中的水平竖直交叉线表示该区域的主甲板可以承受150 kN/m2的重量载荷,交叉斜线表示该区域的主甲板可以承受100 kN/m2的重量载荷(船尾甲板),竖直线表示该区域可承受50 kN/m2的重量载荷,水平线表示该区域可承受10 kN/m2的重量载荷(生活区及船首甲板)。

1.3 主甲板分析目标区域选取

从主甲板上选取数个甲板目标分析区域,这些目标分析区域的选择标准需满足如下原则:假若所选取的甲板分段的结构强度满足工作应力法所规定的强度要求,则整个主甲板都满足强度要求。因此,选取校核区域时应充分考虑到局部载荷、板厚、骨材尺寸、骨材间距和跨距、大梁间距和跨距以及总纵弯曲应力的影响。

根据该原则,对照图2,选择了以下4个区域。

图2 主甲板俯视图

下面对主甲板结构中板、筋、梁的强度分别进行分析。

比较普遍的划分方法如下:

局部结构:如板、筋、梁和肘板;

主要结构:如大梁和立柱;

整体结构:如甲板的基础支撑结构。

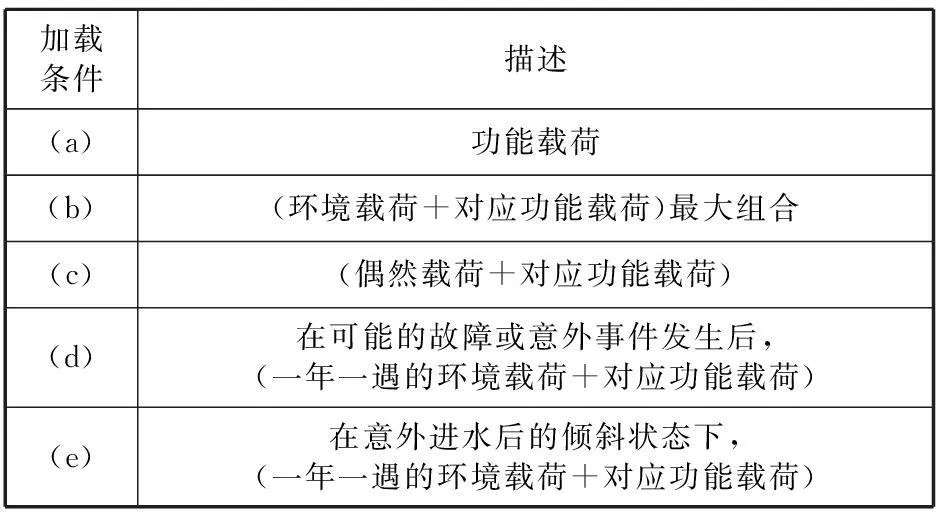

由表1可知,当对主甲板的扶强材进行分析校核时,可变载荷取q(kN/m2),在本专题中即为150 kN/m2;而对梁进行分析校核时,可变载荷取fq(kN/m2)。

1.4 分析方法

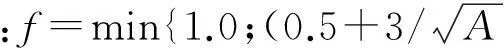

本文采用工作应力法对目标甲板区域的强度进行校核,通过比较结构构件在不同加载条件下计算的最大von-Mises应力与材料的屈服极限与最大许用利用率系数的乘积,即:

σeqv<ηpfy

式中:σeqv为计算得到的von-Mises应力;fy为材料的屈服极限;ηp为最大许用利用率系数。

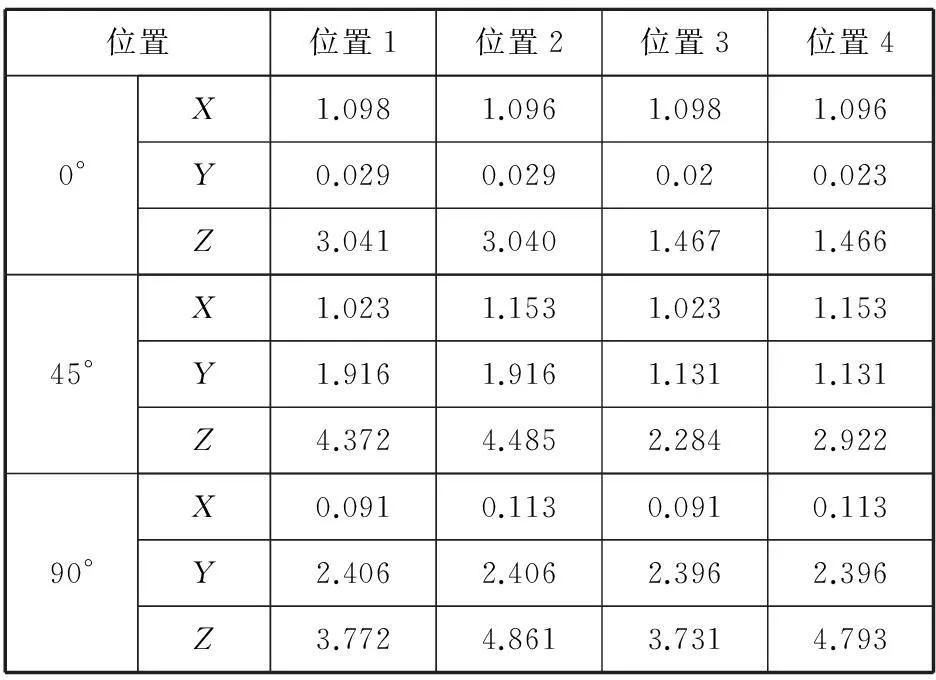

该方法定义了5种加载条件见表2。由于本文针对自航工况,相应选择了自航状态下最典型的2种加载条件(a)和(b)。

表2 加载条件

2载荷分析和设计工况划分

2.1 载荷分析

在风车安装船的主甲板结构设计校核过程中,主要考虑的载荷有重量载荷(包括固定载荷和可变载荷)、液舱水压力和惯性力载荷。其中重量载荷的取值通过图1和表1来选取,液舱水压力直接通过Genie软件施加,惯性加速度的值则要通过水动力计算求得,且要考虑到船舶航行过程中可能遇到各种浪向的环境载荷。

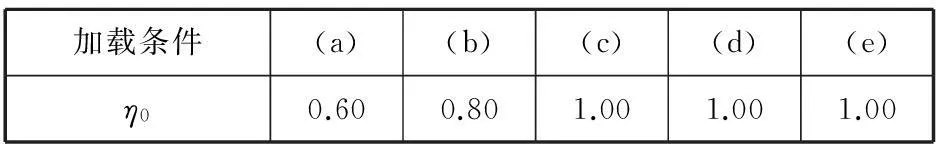

本文选取0°、45°和90° 3个典型浪向,具体数值见表3,且在每种浪向下应同时考虑X、-X、Y、-Y、-Z5个方向的惯性加速度(加速度为Z方向时货物对主甲板没有惯性力作用)。

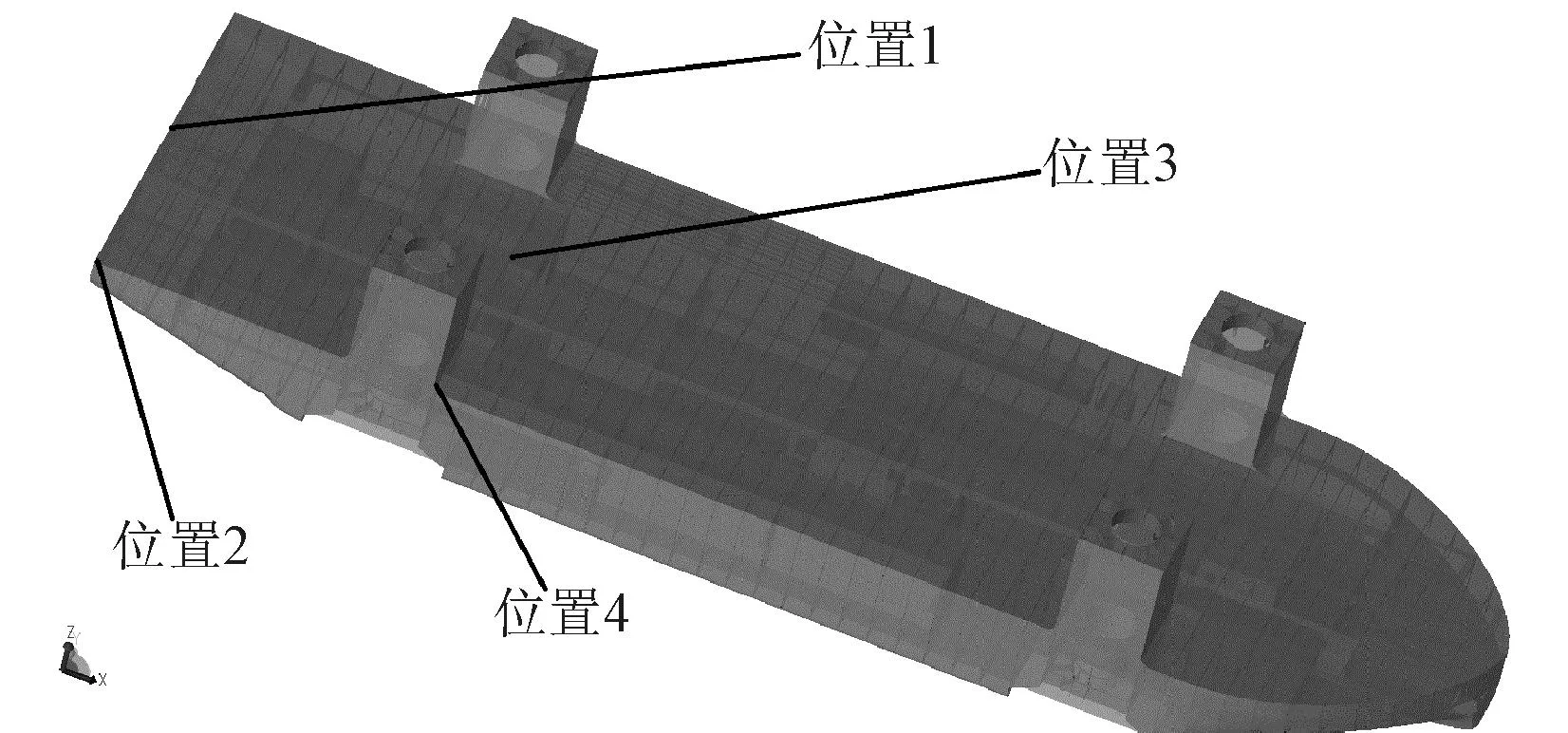

表3中,点1至点4的位置如图3所示。图3中的4个点处的加速度完全能够涵盖整个主甲板区域的加速度。

表3 各浪向下的加速度 m/s2

图3 加速度计算点位置

2.2 工况划分

经过以上分析,可将主甲板的分析工况详细划分,见表4。表4中的对勾表示该载荷在对应工况下要考虑。

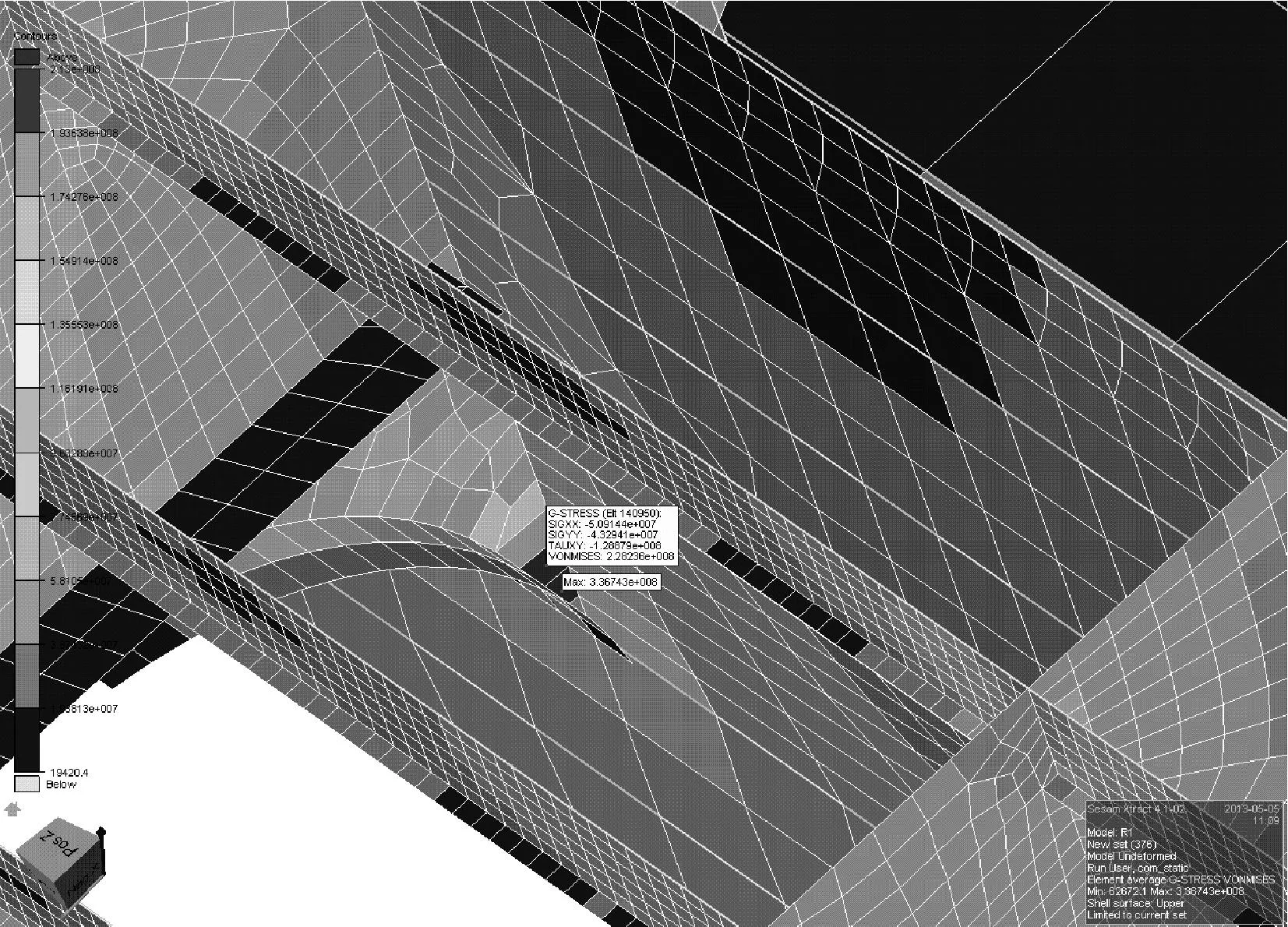

3结构有限元模型

主甲板各个区域的有限元分析模型均采用4节点壳单元来模拟,每根梁、筋、肘板包括关键区域的面板削斜处理和肘板的软趾均按实际结构进行模拟。综合考虑梁和筋的实际尺寸和有限元计算理论,做出以下规定:当对大梁和立柱进行分析时,网格尺寸为100 mm×100 mm;而对扶强材进行分析时,网格尺寸为50 mm×50 mm。全船模型和边界条件如图4所示。

表4 计算载荷工况

注:1. 对扶强材和桁材进行校核时,重量载荷分别取p和fp,见表1。

2. 加载条件(b)下的惯性力载荷应考虑0°、45°和90°的浪向情况。

图4 全船模型和边界条件

该局部模型是由总体模型中分离修改得到,只在远离目标分析区域的位置约束结构的平动,尽量减少约束对目标区域真实位移的影响。

4强度分析和评估结果

4.1 屈服强度

本文强度校核采用工作应力法,其最大许用利用率系数ηp通过下面的公式得到:

ηp=βη0

式中:η0为基本许用利用率系数,见表5;β取决于结构类型、失效模式和细长比的系数,在屈服强度校核时β取1。

表5 基本许用利用率系数

注:平台在无人作业的极端条件下,加载条件(b) 的利用系数可以取0.84。

该风车船的主甲板结构钢材选用NV-36高强钢,其屈服强度为355 MPa。

假若某局部区域(如肘板趾端)的峰值应力超过了屈服极限,但其应力能够再分配到相邻结构,且该位置处的动载荷不会引起疲劳破坏,当该位置的峰值应力低于表6的应力上限值时,则该位置的强度可以认为符合挪威船级社规范要求,即该局部区域的峰值应力σpeak满足以下公式:

σpeak≤ηpeakfy

式中:σpeak为应力集中区域的最大许用应力;ηpeak为峰值应力利用系数,见表6。

表6 细化网格有限元模型许用峰值应力利用系数

基于以上分析,得出最大许用应力值,见表7。

表7 许用应力值汇总

4.2 总纵弯曲的影响

由于自航工况下,可能发生中拱和中垂,且总纵弯曲主要由主甲板结构来承受,故对船中区域的板和连续纵向构件进行校核时,总纵弯曲应力不能忽略[5—6]。

用Nauticus Hull软件对船中典型横剖面进行分析。当该船总纵弯曲最大时,在船中区域主甲板处的von-mises应力不超过113 MPa,因此校核船中区域纵向构件和板材时,扣除总体应力后的许用应力为171 MPa。

4.3 计算结果

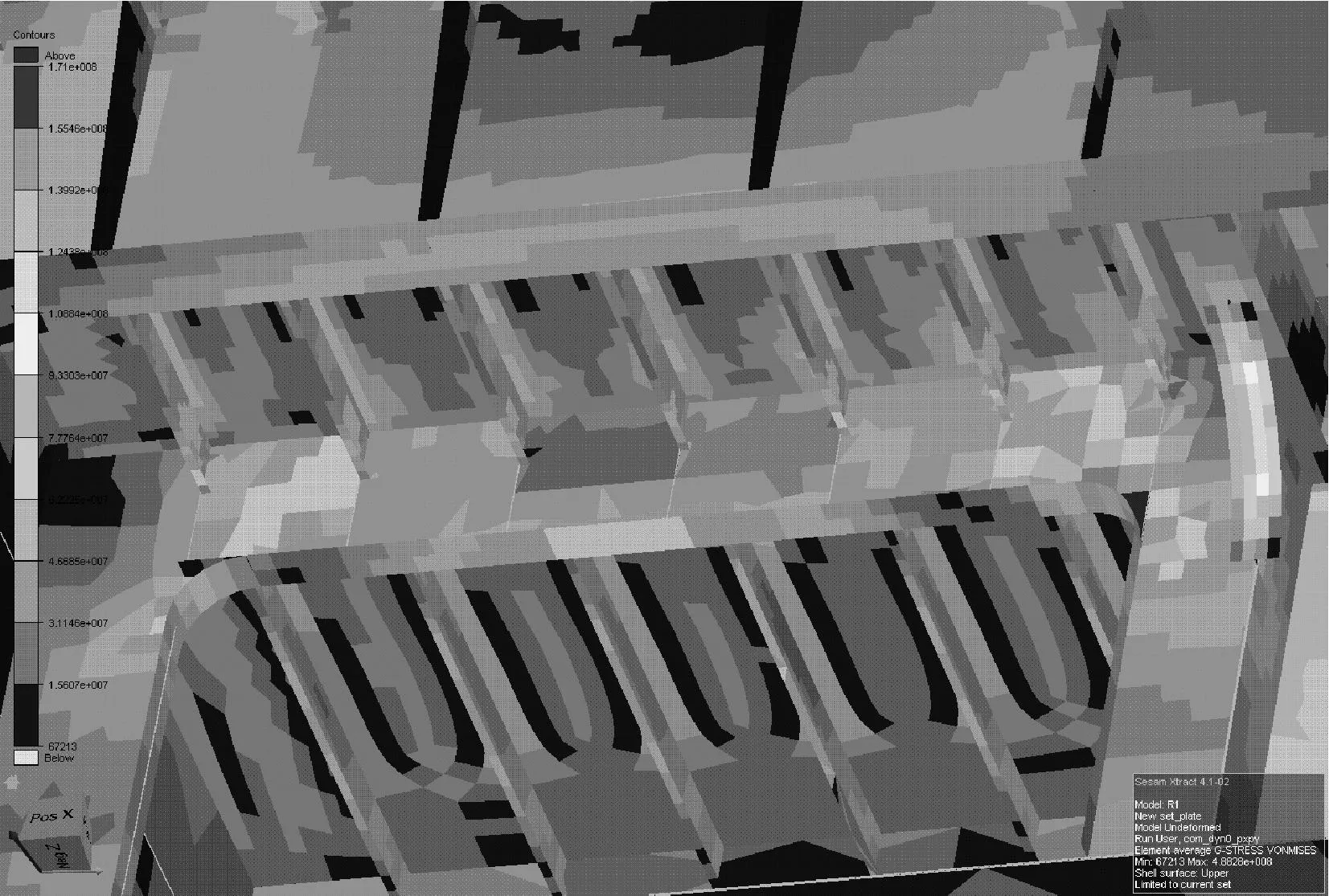

对自航工况下受静态载荷以及同时受动静载荷的装载条件下各区域的横梁、扶强材、肘板进行分析校核,将计算得到的最大von-mises应力与最大许用应力进行比较,结果显示主甲板各区域的结构计算应力大都小于最大许用应力要求。只有少数肘板趾端由于应力集中效应,其峰值应力大于许用应力,但仍满足峰值应力的要求,因此可以认为主甲板的各结构强度均满足工作应力法的强度要求。

本文仅给出了部分区域在典型工况下的计算结果图片。

图5为机舱在静态载荷作用下桁材的应力分布;图6为上述工况下峰值应力处的细节图;图7为在0°浪向下,船中区域主甲板的板材和纵向构件端部的应力分布情况。

图5 机舱上部主甲板梁的应力分布

5结论

(1)主甲板结构设计满足自升式风车安装船在自航工况下的强度要求。

(2)桁材跨度大且侧向载荷也较大时,可能导致筋被支撑的两端出现相对变形,容易引起筋固定端出现较大的弯曲应力,结构设计初期需要重点关注跨距较大且刚度较小的桁材,避免出现相对变形。对于无法避免的大跨距舱室,如机舱,可通过在桁材跨距中间加支柱的方法减小桁材的弯曲变形。

(3)对于两端固支梁弯曲与相对变形弯曲同时存在的筋,需要针对2种弯曲的叠加对筋展开强度校核,构件尺寸确定则需要确定2种弯曲对构件强度要求所占的比例。

(4)校核船型结构的主甲板强度时,应充分考虑总纵弯曲对主甲板的影响,即要考虑总体应力与局部应力的叠加。

图6 局部放大图

图7 船中区域板和纵向构件应力图

参考文献:

[1]蒋志岩,古长江.滚装船车辆甲板强度分析[J].船舶,2004(2):20-24.

[2]吴南,周炳.某自升式平台直升机甲板结构评估[J].工业技术,2013(26):116-117.

[3]吴梵,朱锡,梅志远.船舶结构力学[M].北京:国防工业出版社,2010.

[4]谢永和,吴剑国,李俊来.船舶结构设计[M].上海:上海交通大学出版社,2013.

中图分类号:U661.43

文献标志码:A

作者简介:黄金林(1988—),男,硕士,助理工程师,研究方向为船舶结构设计与振动噪声。

收稿日期:2015-03-04

基金项目:工信部高技术船舶科研项目(工信部联装2011536号)