港珠澳大桥150mm厚板焊接工艺

2018-05-03易文林向晋华胡海清余志强

易文林,张 虎,向晋华,胡海清,余志强

(武船重型工程股份有限公司,湖北 武汉 430415)

0 前言

港珠澳大桥江海直达船航道桥为三塔单面斜拉索桥,钢索塔呈“海豚”形,如图1所示,其中中塔高达109.756 m、重达近3 000 t,且外形结构复杂,熔透焊缝比例高,主塔结构钢材为Q345qD,最大板厚150mm。钢索塔的制造是港珠澳大桥钢结构制造工程的重点和难点,而港珠澳大桥业主对其制造提出了无损制造理念和要求,因此,拼板对接焊缝的无“马”装焊成为无损制造中的首要环节。150mm超厚板无“马”装焊在国内期刊鲜见报道,控制超厚板焊接变形和保障焊接质量成为一项极具挑战性的尝试。

1 厚板焊接难点及控制措施

港珠澳大桥钢索塔Z0节段承压板厚达150mm,由4块长度超过10 m的Q345qD钢板拼接而成,焊缝为全熔透。厚板在焊接过程中容易产生很大的焊接内应力和焊接变形,焊后常常出现焊缝结晶组织粗大、韧性下降、焊接残余应力大、焊接裂纹等问题。厚板焊接过程控制主要从控制焊接热输入量(线能量)、焊缝层(道)间温度、焊缝冷却速度、翻面焊接等方面入手。然而,在实际生产过程中,厚板无“马”装焊的重点和难点则是监控焊接变形量,把握翻面时机。

2 焊接工艺评定试验

2.1 焊接工艺评定试板

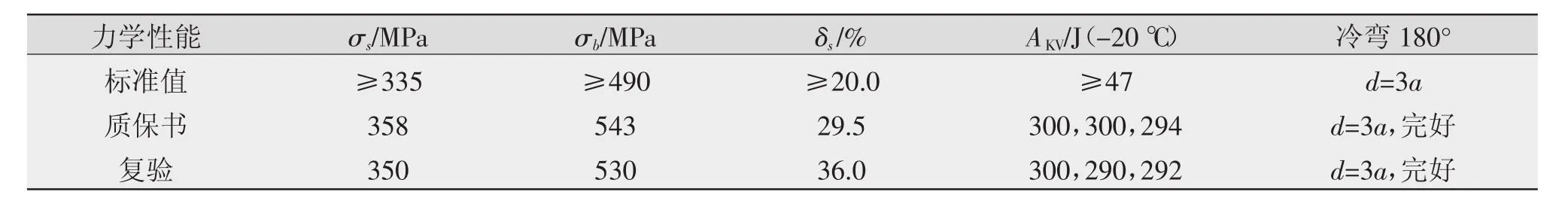

焊接工艺评定用母材为Q345qD(板厚100mm),其供货技术条件符合国家标准GB/T 714-2008《桥梁用结构钢》,化学成分和力学性能分别如表1和 表2所示。

表1 Q345qD(δ=100mm)化学成分%

表2 Q345qD(δ=100mm)力学性能

2.2 焊接坡口设计

焊缝坡口形式对焊接质量和焊接变形控制影响较大,相同的坡口形式,坡口角度过大或过小均会对焊缝产生不利影响。坡口角度太小,易形成窄而深的焊缝,焊缝成形系数小[1],焊缝中心易形成粗大的柱状晶,从而产生区域偏析,增大热裂纹出现机率;坡口角度过大,焊缝金属填充量增加,焊后残余应力也相应增加。

图1 港珠澳大桥江海直达航道桥钢索塔

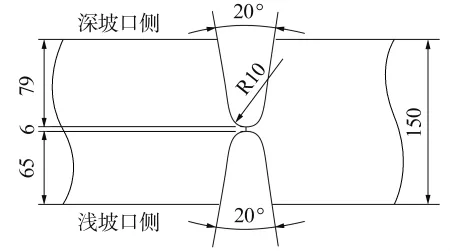

经过多次比选和优化后,采用机械加工法将焊评试板加工成带钝边的双面不对称U型坡口,有利于减小焊接工作量。

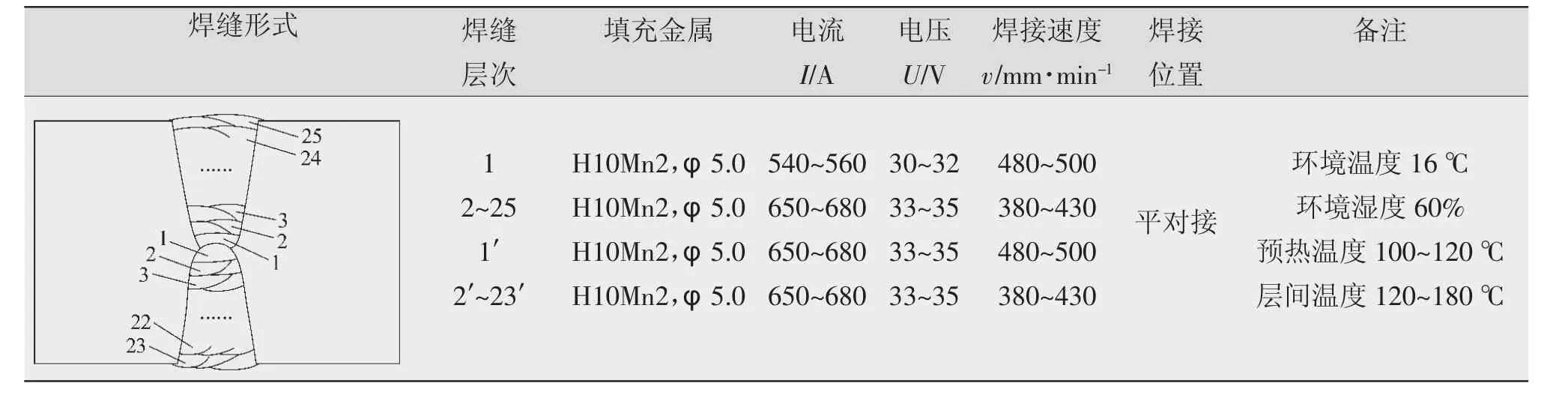

2.3 焊材选用及焊评试板焊接

根据以往工程实际应用并按等强匹配原则[2],选用直径φ5.0mm的埋弧焊丝H10Mn2+焊剂SJ101q。焊前清磨焊评试板待焊区域,去除底漆、油污、铁锈及其他杂物,并采用陶质电加热片将试板预热至100±20℃。焊接工艺评定试板焊接过程为:先焊深坡口侧,浅坡口侧清根并打磨后再焊接,深、浅坡口侧交替焊接,焊缝层(道)间温度120~180℃,其他焊接参数如表3所示。

2.4 焊接工艺评定试验结果

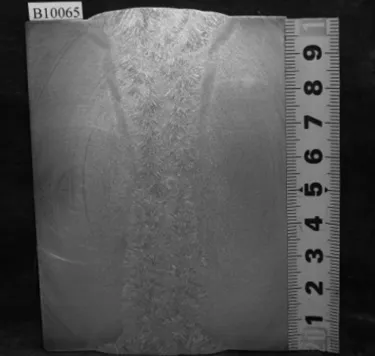

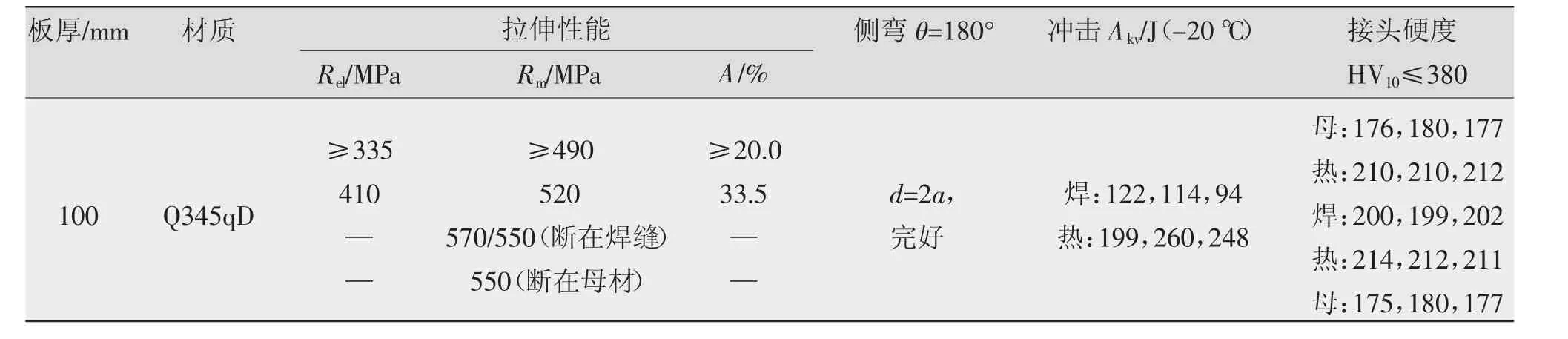

焊后48 h后对焊接工艺评定试板进行焊缝外观检测和超声波BⅠ级探伤[3-4]。检测合格后,按照国标GB 226、GB/T 2649~2654对试板进行焊接接头宏观断面酸蚀(见图2),焊接接头拉伸,焊缝金属拉伸、冲击试验,硬度试验,焊接接头弯曲等试验。焊接接头力学性能如表4所示。

图2 焊接工艺评定试板宏观金相

3 承压板焊接工艺

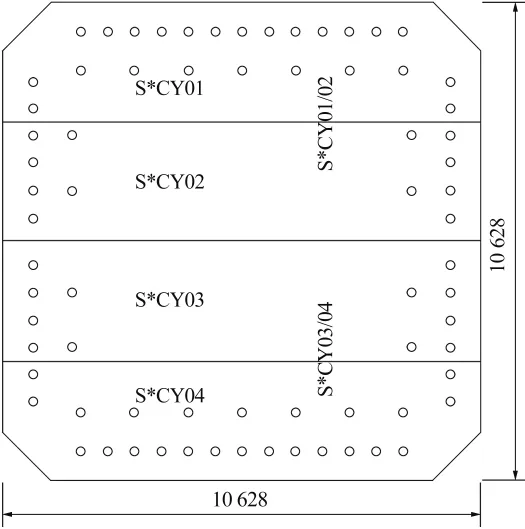

钢索塔Z0节段承压板由4块规格为150mm×2657mm×10628mm板拼接而成,如图3所示,重约127 t。承压板拼接焊缝坡口示意如图4所示,深坡口侧深度79mm,浅坡口侧深度65mm,钝边6mm。

表3 焊接工艺评定参数

表4 焊接接头力学性能

图3 Z0节段承压板结构

图4 承压板坡口形式

3.1 焊前准备工作

在专用平胎架上进行无“马”装配,通过千斤顶和配重来调整装配精度,错边量小于等于1mm。焊缝两端安装引、熄弧板,并打磨清理坡口及两侧待焊区域不少于30mm范围,采用陶质电加热片加热至100±20℃。

3.2 焊接过程控制

①根据焊接工艺评定试验参数进行连续焊接;②采用点温计测量层间温度,避免层(道)间温度过高;③采用石棉布进行保温缓冷;④通过拉线和直尺测量焊接角变形量,确定翻面焊接时机。

S*CY01与S*CY02拼板焊接(简称“双拼”)共进行5次翻面,其焊接过程为:①先焊深坡口侧,焊完第7道后(焊后深度h=59mm,S*CY01下表面板边距胎架96mm)进行第1次翻面;②对浅坡口侧进行清根、打磨和预热;③浅坡口侧焊完第7道后(焊后深度h=59mm,S*CY01下表面板边距胎架78mm),进行第2次翻面;④待深坡口侧再焊接完17道后(焊后深度h=28mm,S*CY01下表面板边距胎架11~13mm),进行第3次翻面;⑤浅坡口侧再焊接28道后(焊后深度h=10mm,S*CY01下表面板边距胎架3~5mm),进行第4次翻面;⑥再焊接深坡口侧,完成25道焊道后(深坡口侧坡口填充完毕)进行第5次翻面;⑦将浅坡口侧焊缝焊至与母材平齐。

S*CY01/02与S*CY03/04拼板焊接(简称“大拼”)共进行3次翻面,其焊接过程如下:①先焊深坡口侧,焊完第13道后(焊后坡口深度h=45~46mm),进行翻面;②对浅坡口侧进行清根、打磨和预热,焊完第14道后(坡口深度h=41~44mm)再次进行翻面,将深坡口侧焊接至于母材平齐;③进行第3次翻面,完成浅坡口侧的焊缝。

由双拼和大拼焊接过程可知,钢板自重不同,翻面时机也不同。双拼时,深坡口侧焊完7道后便出现较大的焊接角变形;大拼时,深坡口侧在焊完10道后,焊接角变形依然不明显,但是11道完成后焊接内应力大于钢板自重,出现了明显焊接角变形,而焊完第13道后,焊接角变形较大,不宜继续施焊,需翻面焊接。

图5 焊前预热

图6 拼板翻面

3.3 焊后保温及平面度测量

焊后采用石棉布进行保温缓冷,防止焊缝冷却过快产生脆硬组织。

采用水准仪检测平面度,承压板焊后整体平面度控制较理想,测量监控点标高差小于10mm,满足港珠澳大桥精度要求。

3.4 超声波探伤

按照《铁路钢桥制造规范》TB10212-2009对接焊缝无损检验要求对焊缝全长进行超声波BⅠ级检测,并对焊缝两端及中间250mm区域进行超声波CⅠ级检测(代替X射线检测)。经上述两类超声波无损检测,承压板对接焊缝无损检测一次合格率为100%。

4 结论

(1)焊接工艺评定焊接接头力学性能满足相关国家标准及技术规范要求,焊接工艺评定中的焊接试验参数可用于指导实际焊接操作。

(2)受钢板本身自重影响,厚板焊接时产生焊接角变形的快慢也不同,翻面时机和次数应考虑钢板自重的影响,一旦错过最佳翻面时机,会出现焊接变形过大导致焊缝背侧开裂,或出现不可抵消的角变形;而过早翻面,则会增加翻面次数,增加制作风险和成本。

(3)厚板无“马”装焊应加强焊接过程控制,通过焊前预热、控制焊接线能量、监测层间温度和焊接角变形、及时翻面焊接、焊后保温缓冷等措施可有效控制焊接变形。

参考文献:

[1]裴雪峰,张剑锋,车平.泰州桥钢塔厚板焊接技术[J].电焊机,2011,41(8):56-61.

[2]张子荣,时炜.简明焊接材料选用手册[M].北京:机械工业出版社,2004.

[3]中华人民共和国行业标准.铁路钢桥制造规范[S].TB10212-2009.

[4]中华人民共和国国家标准.钢结构焊接规范[S].GB 50661-2011.