连接环结构对重型火箭部段装配焊接的影响

2018-05-03孙世烜毕煌圣杜宪策李凯华

孙世烜,毕煌圣,杜宪策,张 昊,李凯华

(首都航天机械公司,北京 100076)

0 前言

随着我国航天事业的不断发展,载人登月、空间站建设以及对深空探测需求的不断增加,对投送能力更大的重型运载火箭的需求越来越迫切[1]。重型运载火箭是我国大幅提升空间探索能力的必要途径,是国家发展战略的技术基础,同时也是国际上衡量一个国家航天核心竞争力和综合科技实力的重要标志[2]。

重型运载火箭箭体结构达到φ10 m级以上,属于超大直径火箭,其中为火箭飞行提供燃料贮备的超大直径贮箱体是箭体结构的重要组成部分,占整箭质量80%以上。大尺寸和低刚性是超大直径贮箱的结构特征[3],由于火箭在飞行过程中的工况十分复杂,因此贮箱结构的完整性和可靠性是保证重型运载火箭在不同环境及工况下稳定飞行的关键。

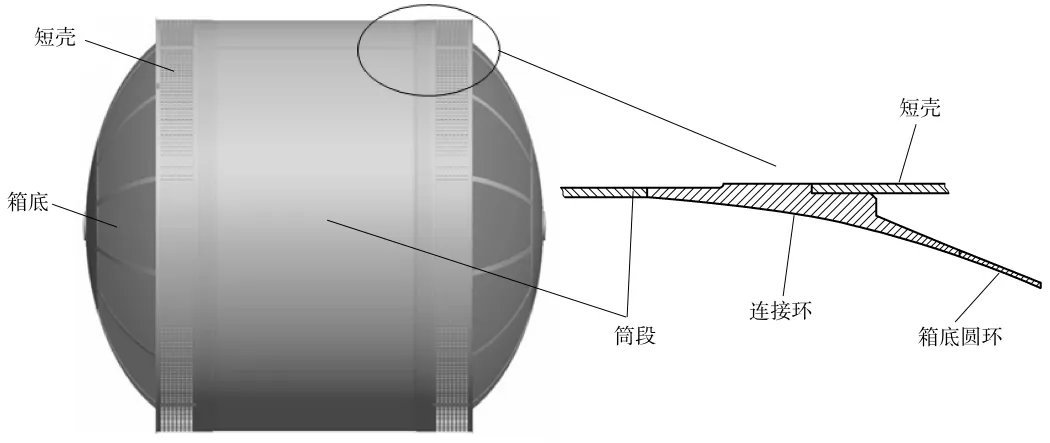

超大直径贮箱主要由箱底、筒段、短壳组成。其中箱底上的连接环结构复杂,并且同时与筒段、箱底圆环及短壳相连接,如图1所示。

虽然与短壳连接的环缝与推进剂不直接接触,但是在重型运载火箭飞行过程中却要承受数千吨的轴向压力,工况更为恶劣,因此连接环与短壳环缝连接的可靠性将严重影响到重型运载火箭飞行的成败。

本研究以三种构型的连接环为设计输入,以目前国际上航天器制造应用最为广泛的搅拌摩擦焊工艺为技术基础,探讨不同连接环结构下短壳与连接环环缝装配焊接工艺方案及可能存在的技术风险,一方面为我国重型运载火箭连接环结构设计提供参考,另一方面为短壳与连接环环缝的制造提供技术支撑。

图1 重型运载火箭超大直径贮箱三维结构示意Fig.1 Three-dimensional structure diagram of super large diameter tank for heavy launch

1 国内外运载火箭连接环结构及与短壳连接工艺

1.1 国内情况

我国现役及在研运载火箭主要有CZ-3A系列φ3.35 m运载火箭和CZ-5φ5 m运载火箭。

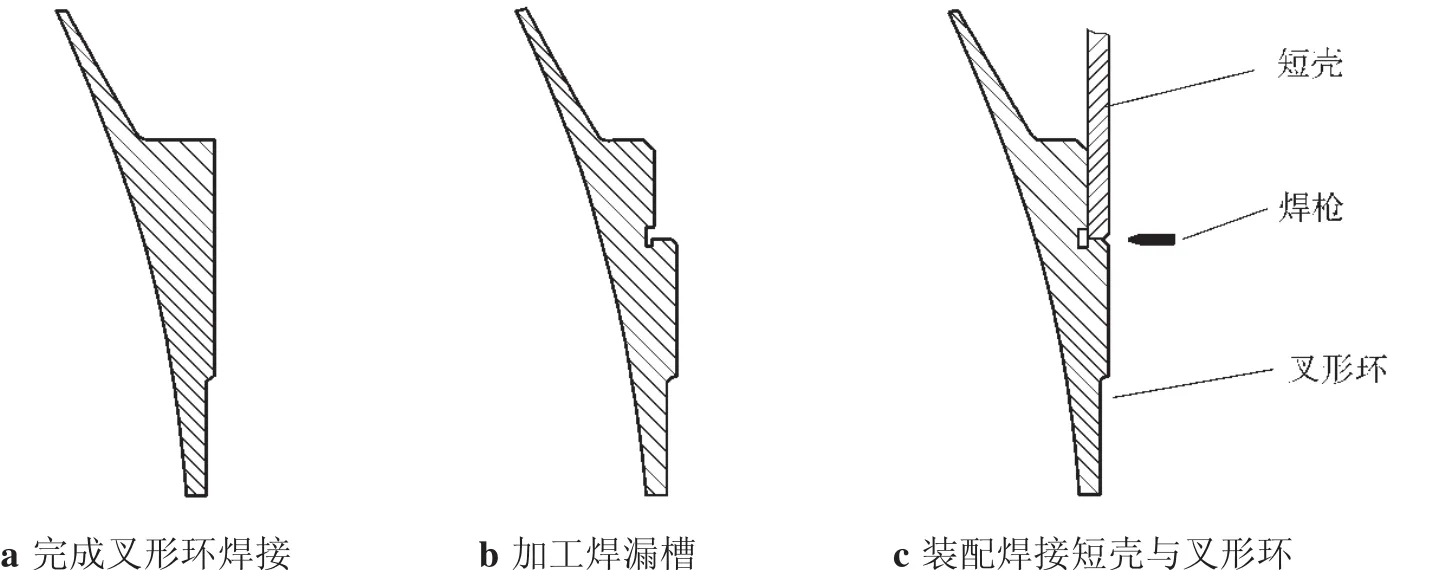

CZ-3A系列运载火箭使用的连接环为叉形环,由2根弯曲后的型材拼焊而成。叉形环与短壳焊接前加工出锁底槽,将箱底以“帽装”的方式放置在地面上,通过人工砸敲方式将短壳与叉形环插接在一起,使用变极性TIG工艺焊接,如图2所示。

图2 CZ-3A系列运载火箭叉形环与短壳连接过程示意Fig.2 CZ-3A series carrier rocket fork and short shell connection process diagram

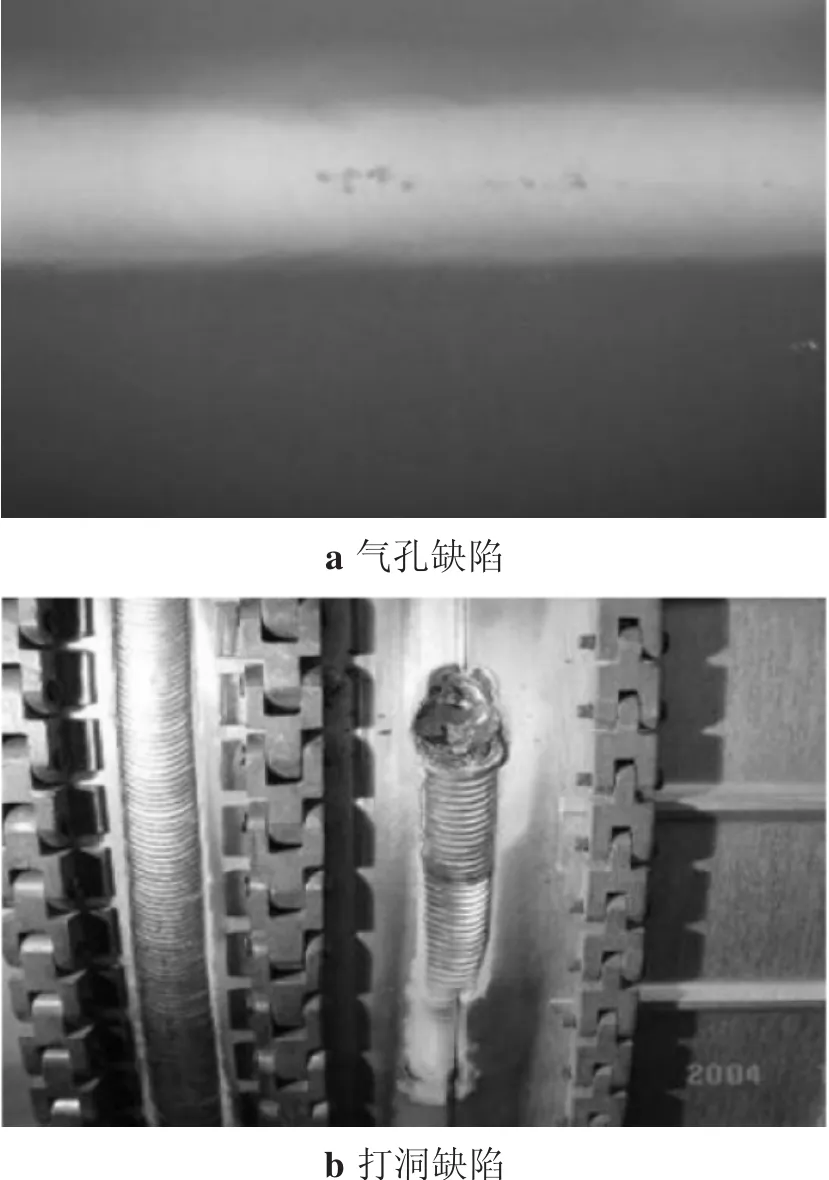

由于叉形环与短壳都是拼焊件,两部段均受焊 接收缩的影响,因此需严格匹配周长尺寸。若短壳周长尺寸小于叉形环锁底槽尺寸,会造成两者套装困难,若大于则会出现装配错缝,轻则引起焊接缺陷,重则造成产品报废。锁底焊缝中出现的气孔缺陷及严重打洞烧穿缺陷如图3所示。

图3 锁底结构焊缝中出现的缺陷Fig.3 Defects in welds at the bottom of the lock

在新一代CZ-5运载火箭的研制过程中,为提高产品的制造精度并减少焊缝给结构上带来的消弱,连接环设计成了Y形环结构,由整体锻环机加而成,如图4所示。

图4 CZ-5 Y形环结构示意Fig.4 CZ-5 Y ring structure diagram

由于结构上的改变,短壳与Y形环的连接不再是锁底连接而是对接。Y形环与短壳在卧式状态下装配,“伞”状的支撑杆系带着焊接垫板从内部撑住焊缝,外部利用抱环固定,通过内撑外压的方式保证装配质量,采用变极性TIG工艺进行焊接。

1.2 国外情况

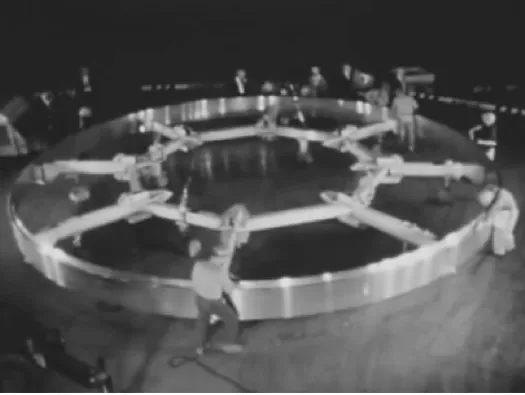

土星五(Saturn V)是美国20世纪60年代研制的重型运载火箭,芯级直径达10.06 m,其连接环采用Y形环结构,先分段拼焊工艺后机加制造。Y形环与短壳在立式状态下装配,采用熔化极气体保护焊(MIG)横焊工艺[4-5]。土星五Y形环实物如图5所示,在焊接的Y形环与短壳对接焊缝如图6所示。

图5 土星五Y形环实物Fig.5 Saturn V Y ring in kind

图6 Y形环与短壳对接环缝焊接Fig.6 Y ring and short shell butt joint seam welding

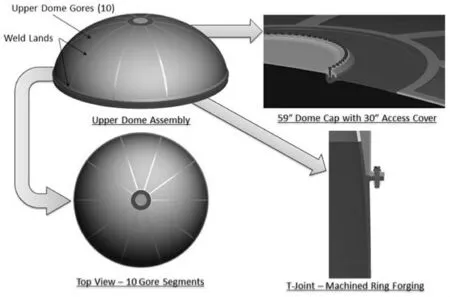

美国弗吉尼亚州汉普顿NASA兰利研究中心的David W.Sleight等人进行了33英尺(10 m)金属低温贮箱的概念设计,提出超大直径金属低温贮箱概念的结构设计和尺寸确定细节,分析论证超大直径贮箱连接环与短壳采用螺栓连接的可行性。NASA超大直径低温贮箱箱底结构及箱底与短壳连接示意如图7所示。

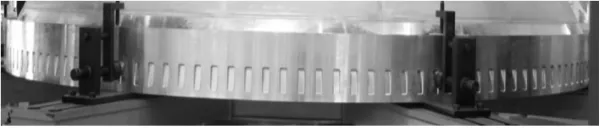

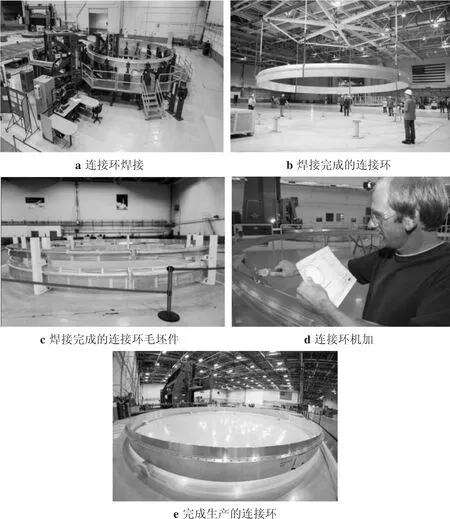

美国新一代重型运载火箭航天发射系统SLS(Space Launch System)芯级直径8.38 m,连接环毛坯件为T字形翻边结构,设计成6段,先采用搅拌摩擦焊拼焊成整圆,后机加出理论内外型面,最后在翻边上配打出螺纹孔。连接环与短壳采用螺接的方式连接。SLS连接环生产过程如图8所示。

国内现役及在研的运载火箭连接环与短壳对接环缝仍采用焊接这类冶金结合的方式进行连接,而随着国外重型运载火箭结构设计上的不断迭代优化,已经实现了冷连接(非冶金结合技术)的连接方式,降低了设备、技术及厂房等方面的投入,提高了连接效率和质量。

图7 NASA超大直径低温贮箱箱底结构及箱底与短壳连接示意[6]Fig.7 Brief description of NASA's large diameter lowtemperature storage tank bottom structure and dome and short shell connection

图8 美国新一代运载火箭(SLS)连接环生产过程Fig.8 US new generation carrier rocket(SLS)connecting ring production process

2 重型运载火箭连接环结构对箭体部段装配焊接的影响

国内外运载火箭连接环的结构主要有3种:叉形环、Y形环和带翻边结构的T形环。前两种均采用焊接方式与短壳连接,而翻边结构则可采用螺接方式与短壳连接。虽然上述3种结构的连接环都满足火箭在飞行过程中复杂的受力状态,但是不同的结构带来不同的装配焊接工艺流程及工艺装配方案。下面以我国重型运载火箭连接环采用的叉形环、Y形环及翻边T形环为研究对象,分析连接环结构对箭体部段装配焊接的影响。

2.1 采用锁底结构影响

我国现役CZ-3A系列φ3.35 m运载火箭连接环结构为叉形环。按照现役φ3.35m叉形环锁底槽与短壳周长匹配经验,短壳内型面周长应控制在比锁底槽外型面周长小几毫米,从而实现两部段的紧配合。在装配时需8~10名工人先将短壳套装在叉形环上,用专用工装锁紧两部段后,采用大锤重力敲击的方式将短壳下端敲入锁底槽中。然后松开专用锁紧工装安装在组合件的另一处,再进行敲击装配。以此类推,直到将整个短壳套装入叉形环锁底槽中。

整个装配过程耗时长(约半天)、噪声大、工人劳动强度大,并且重力敲击产生的冲击力还会造成短壳与连接环原本对齐的象限产生偏移,重新对象限还需将两部段分离,由于是过盈紧配合,在半套装好的状态下人工分离过程更为困难。

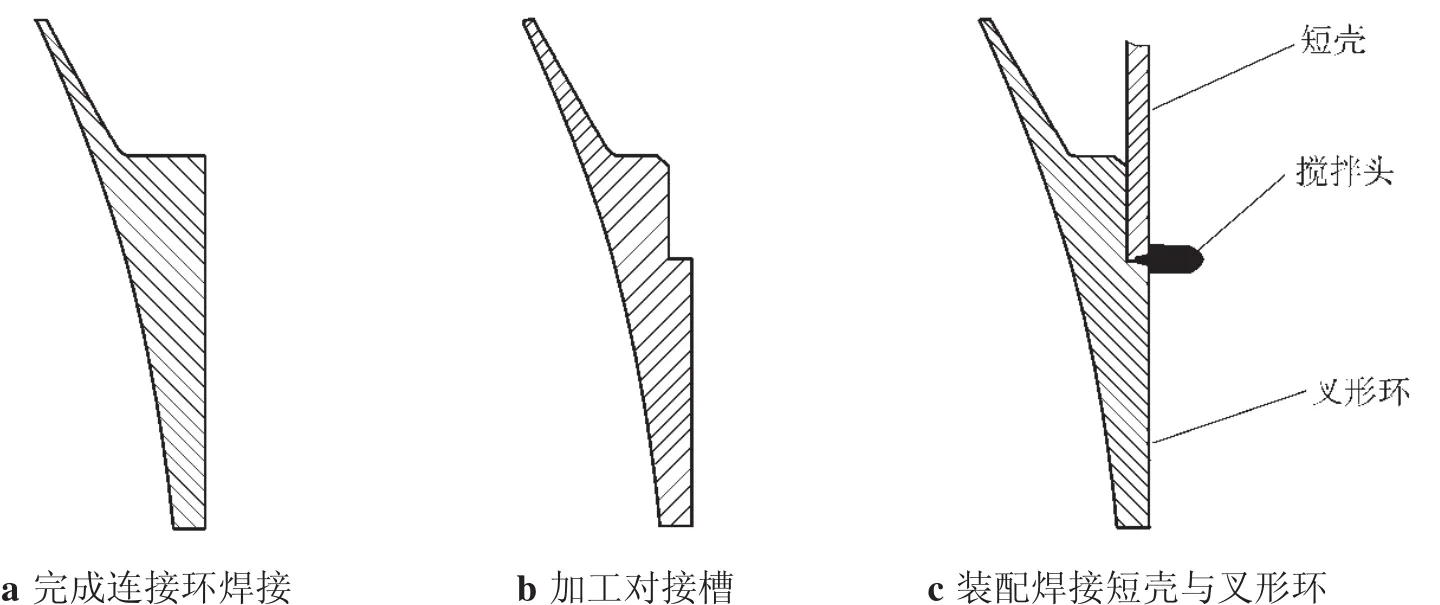

重型运载火箭连接环若设计为叉形环结构,采用搅拌摩擦焊制造工艺流程需先在叉形环上加工出锁底槽,然后套装短壳与叉形环,最后安装在工位上焊接,如图9所示。

图9 重型运载火箭叉形环结构的连接环与短壳装配焊接流程示意Fig.9 Schematic diagram of welding process of connecting ring and short shell assembly for heavy-duty launch vehicle fork ring structure

由图9可知,采用叉形环结构在焊接工艺方面的风险较小。这是因为与常规搅拌摩擦焊不同,锁底焊时与搅拌针根部接触的不是钢制垫板而是母材,避免了产品尺寸超大带来的圆度不好,以及焊接过程中不断调节搅拌头压入量带来的搅拌针扎垫板问题,能够保证焊接质量。

重型运载火箭连接环采用锁底结构在生产过程中最大的难点是短壳与连接环的套装,主要有两种情况:

(1)连接环为机加件。

若重型运载火箭连接环采用整体锻环机加,则制造精度高,待焊接边周长尺寸与理论值相差较小,而短壳是多块零件拼焊而成,其型位尺寸受焊接收缩及变形等因素影响,焊后的环缝周长尺寸与理论值相差较大,且圆度也差。若采用过盈配合,因产品尺寸巨大,一方面采用人工重力敲击的力不足以满足产品装配要求,另一方面辅助工装也会随着产品尺寸的增加而增大,人工装配和调节过程难度极大。

(2)连接环为拼焊件。

若重型运载火箭连接环与短壳一样均采用多零件拼焊而成,则两部段焊后周长尺寸均会与理论值有一定偏差。当连接环锁底槽外型面尺寸小于理论值,短壳内型面周长尺寸大于理论值,两部段套装时会出现装配错缝;反之,当连接环锁底槽外型面尺寸大于理论值,短壳内型面周长尺寸小于理论值,则会出现过盈的装配状态。总之,连接环与短壳都采用拼焊方式会增加两部段周长匹配上相差较大的可能,增加产品制造难度。

综上所述,重型运载火箭连接环结构设计成叉形环结构,其难度及风险主要是超大直径短壳与叉形环的套装问题。若采用人工,可能无法实现装配,若采用自动套装,则需要研制超大形的自动化对接系统,资金投入大、周期长,无法满足型号研制需求。

2.2 采用Y形环结构影响

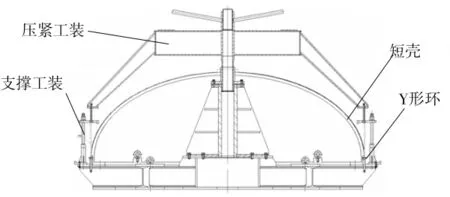

重型运载火箭连接环采用Y形环结构,其与短壳连接装配有两种方式:一种与CZ-5产品一致,在卧式状态下装配,一种是在立式装配下装配。由于超大直径火箭立式装配比卧式装配有优势[6-9],因此对重型运载火箭Y形环与短壳在立式状态下装配焊接进行分析。

采用Y形环结构的连接环与短壳立式装配状态示意如图10所示,其工艺流程如图11所示。

图10 短壳与Y形环立式装配示意Fig.10 Brief description of short shell and Y ring vertical assembly

图11 Y形环与短壳对接环缝焊接工艺流程Fig.11 Y ring and short shell butt joint seam welding process flow chart

重型运载火箭采用连接环采用Y形环结构会给工艺装备、装配及焊接带来一定的难度及风险。

2.2.1 工装设计难度风险

(1)内撑楔形块压杆与并缝压杆设计难度及风险。现役φ3.35 m贮箱锁底焊撑块压杆设计思路是在箱底人孔中设计芯轴,芯轴上设计伞状盘形结构,盘型结构上设计顶丝压杆,焊接过程中压杆随着箱底一起旋转运动。但重型箱底人孔直径不到φ1 m,而伞状盘直径约为φ10 m级,穿过人孔的芯轴直径小于人孔法兰内径,难以支撑φ10 m级的伞状盘质量及装夹顶紧要求。内撑楔形块压杆与并缝压杆须在φ10级圆柱面外部设计安装,并且随着箱底焊接过程同步旋转,需要进一步设计相应的φ10 m级同步旋转机构。另外,在数吨焊接顶锻力作用下[10],内撑楔形块的刚性必须足够,焊接完成后楔形块变形不能太大,否则拆卸困难。

(2)焊接垫板设计难度及风险。

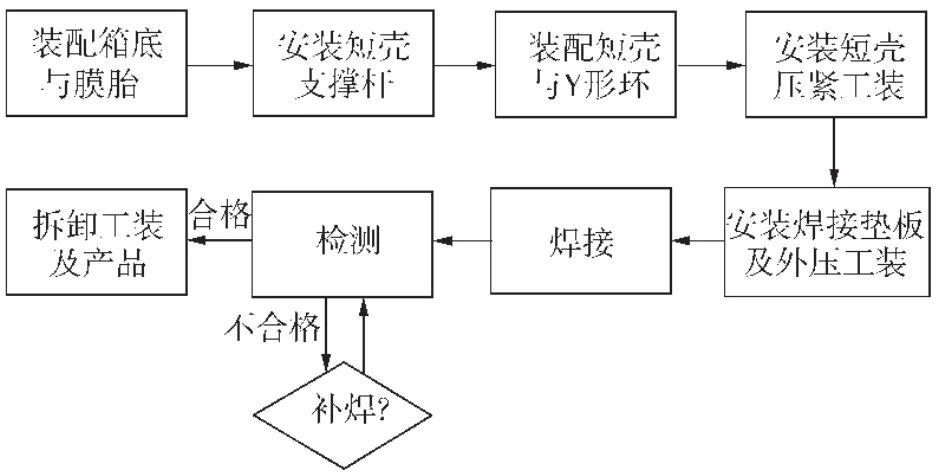

短壳内型面与箱底外型面之间为不等深空间,Y形环与短壳对接环缝到背部母材的距离不大于50mm,如图12所示(阴影区域为不等深空间,黑色部分为焊接垫板)。

图12 不等深空间及焊接垫板装配位置示意Fig.12 Unequal deep space and welding plate assembly location diagram

受空间所限,内撑工装楔形内撑块基本只能按照短壳与箱底径向截面空间形状设计,在φ10 m级直径上内撑工装楔形内撑块设计为数十块分体块或着更多个分体组合式。由于受空间结构尺寸影响,该焊接垫板无法设计出在径向方向上的尺寸调整功能,即不可以改变垫板的周长来从内部将圆度不好的短壳组件撑圆,无法消除装配错缝。

2.2.2 装配难度及风险

(1)短壳与箱底焊前对接难度及风险。

在装配短壳与Y形环对接环缝时,环缝对接面宽度仅为十几毫米,若两部件圆度相差较大,可能会出现局部能对接上、局部悬空的状态,需来回反复调整对接精度,在此过程中存在短壳从Y形环对接面上脱落的风险。并且就目前φ10 m级箱底尺寸而言,Y形环与短壳环缝的装配高度距离平台约为1 m,短壳上端面距离平台装配高度约为2 m,不利于人员观察产品的装配状态。

(2)焊接垫板装配难度及风险。

Y形环与短壳对接后两者背部形成的不等深空间狭小,尤其是环缝焊接区背部空间更窄,短壳的高度较高,不利于操作人员观察安装数十块分体式焊接垫板。一方面短壳内型面与箱底焊接后外型面变形会影响分体式垫板的安装位置及其与产品的贴合度;另一方面若短壳的高度大于人的身高,则短壳与箱底内型面形成的倒三角空间最下端的有效装配区域深且狭小,装配可达性和可视程度差,无法保证焊接垫板的装配质量。

2.2.3 焊接难度及风险

(1)熔焊。

重型运载火箭连接环与短壳焊接区厚度最大达到几十毫米,由于熔焊的穿透能力有限,无论是立式或卧式,采用横焊或水平焊,在不开坡口的情况下变极性TIG、VPPA及MIG焊均无法焊透,若开坡口则减小了装配对接面的接触面积,增加装配难度,且焊缝背部空间狭小,无法清理焊漏。

(2)传统搅拌摩擦焊。

传统搅拌摩擦焊在焊接对接焊缝时会产生数吨的压力,因此需要在母材的背面安装焊接垫板,若两部段周长尺寸匹配不好,会产生错缝及焊缝背部与焊接垫板不贴合。从目前试验结果来看,厚板搅拌摩擦焊对装配错缝十分敏感,如果两部段圆度不好,在大错缝下焊接会出现严重的焊接缺陷,而补焊不但会增加焊缝的残余应力,还会造成焊缝减薄,降低焊缝承载能力。另外,圆度不好导致的焊缝背部与焊接垫板不贴合还会出现搅拌针扎伤垫板事故,严重情况下容易造成产品报废。

(3)可回抽搅拌摩擦焊。

可回抽搅拌摩擦焊的搅拌针可以回抽,能够去除焊缝末端的匙孔,非常适合用来焊接封闭环缝[11]。但与常规搅拌摩擦焊类似,可回抽搅拌摩擦焊对装配错缝同样敏感,在圆度不好的大错缝下焊接会出现表面沟槽、孔洞、焊缝减薄等缺陷。

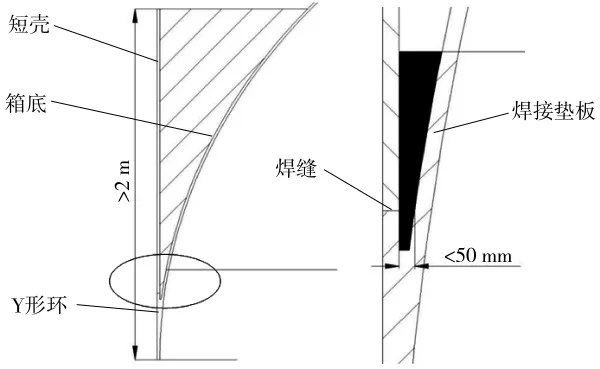

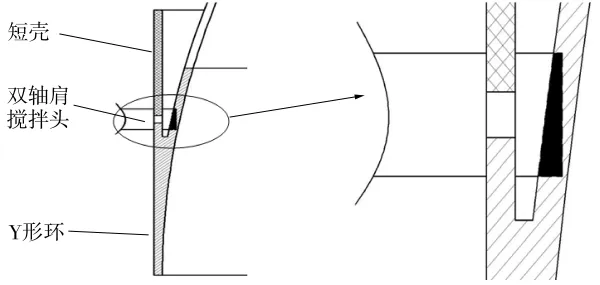

(4)双轴肩搅拌摩擦焊。

双轴肩搅拌摩擦焊焊接过程中不需要焊接垫板,也可简化内撑工装的结构。从目前查阅的资料可知[12-14],下轴肩的厚度越大,越有利于焊缝的成形及保持焊接过程的稳定性,同时能增加搅拌头整体的刚性,降低搅拌针在焊接过程中折断的风险。可焊接厚板航天用高强度铝合金的双轴肩搅拌头的下轴肩及紧固件的厚度大于短壳与Y形环环缝距焊缝背面的距离,如图13所示(黑色区域为双轴肩搅拌头与Y形环干涉部分),造成焊缝背部的空间及开敞性无法满足搅拌头的安装要求,且下轴肩会与产品干涉。因此该条焊缝不适用双轴肩搅拌摩擦焊。

2.3 采用翻边T形环结构影响

翻边T形环结构是美国在SLS上创新的连接环结构,该结构虽然增加了连接环由多段环拼焊成整环的几条纵缝,但是将连接环与短壳环缝的焊接改为了螺接,极大地降低了制造难度、设备投入和操作者劳动强度,提高了两部段连接质量的一致性和可靠性。

从技术角度分析,采用翻边T形环结构主要有三种实现形式:

图13 双轴肩搅拌头与产品干涉示意Fig.13 Bobbin tool interference product diagram

(1)整体锻环+热处理+机加。

目前国内已经成功实现了重型运载火箭φ10m级的整体锻环的研制[13],但是要对尺寸如此大的产品进行热处理还存在一定风险。根据调研结果,国内热处理设备尺寸不能满足φ10 m级的整体锻环产品热处理工艺需求,重新研制设备经费投入大、产出比低、周期长。另外整体锻环厚度大,热处理后锻件组织的均匀性差,会影响母材的基体性能,因此还需要针对超大尺寸及厚度的产品开展相应的热处理工艺研究,而技术成熟度不高,难度和风险大。

(2)多锻环+热处理+拼焊+机加。

多段环能够减小锻件尺寸,现有的热处理设备和工艺能够保证产品热处理后的质量及性能,只是焊接时产品在毛坯状态下的厚度远大于产品最终实际厚度,因此需要投入可焊接超厚板的搅拌摩擦焊设备,目前国内在该型设备上的技术成熟度不高。

(3)多锻环+热处理+机加+拼焊。

第三种形式与第二种形式的区别主要是先将毛坯件的分锻环机加到图纸要求尺寸后再进行拼焊,该工艺流程的优势是毛坯分锻环结构小,现有加工中心能够满足加工要求,另外由于分锻环先机加到位,其纵缝焊接区厚度会大大减小,属于中厚板焊接,搅拌摩擦焊设备及工艺技术成熟度高,利用合适的搅拌摩擦设备采用常规搅拌摩擦焊工艺或可回抽工艺即可完成焊接。

由上述分析可知,将连接环结构设计成翻边T形环结构后,其制造难度主要是连接环的制造,短壳与连接环环缝则无需再进行焊接,连接工艺变得简单。采用多锻环+热处理+机加+拼焊的方案基本不需要投入新设备,制造成本低,制造风险、难度和周期大幅度降低。

3 结论与展望

重型运载火箭连接环结构直接影响着工装的设计、工艺方法选择及工艺流程的确定。

在工装设计方面,重型运载火箭尺寸超大会降低产品的制造精度,很大概率出现产品焊后圆度不好,连接环与短壳待焊接环缝周长尺寸相差大,给不等深空间中焊接垫板结构设计带来一定的难度,工装在有限的空间内不具备周向涨大、径向撑紧的功能,无法调整装配错缝,给两部段的装配也带来很大的挑战,带着错缝焊接势必会造成严重的缺陷,影响产品质量。

在工艺选择方面,重型运载火箭Y形环结构的连接环与短壳对接环缝厚度大,熔焊工艺很难焊透。搅拌摩擦焊及可回抽搅拌摩擦焊可以满足焊接要求,只是对两部段的装配质量要求太高,在两部段圆度及对接环缝周长尺寸相差较大的情况下焊接过程的稳定性及质量难以保证。虽然可以将焊接垫板设计成同材质的铝合金,焊接后不将铝制垫板取出,以避免搅拌头扎伤垫板的风险,但是不取出的垫板会增加废重,同时由对接变为搭接的环缝会存在的“Hook”缺陷,降低接头强度[15-16]。

因此,建议借鉴国外重型运载分段环设计经验,在型号的后续研制阶段中论证采用多段环+外翻边+与短壳螺接的结构形式,一方面可避免φ10 m级整体锻环热处理后可能出现的组织性能不均匀的风险,另一方面采用分体锻环,国内现有热处理设备能够满足热处理要求,且小件产品的热处理工艺技术成熟度高、质量可控性强,一致性好,生产效率和成本也显著降低。分体锻环虽增加了若干条纵缝,但焊缝长度短,型面规则,采用中厚板搅拌摩擦焊工艺可以实现可靠连接,焊后形成的整体环内外型面精加工也不存在工艺难点,并且能够去除纵缝焊接后的微小变形,最终形成内部组织均匀、质量一致性好、形位尺寸精度高的连接环。通过在连接环翻边及短壳上用专用钻模配打孔,可以实现翻边连接环与短壳的高质量、高效率、高精度的自动化连接,避免人工的高强度装配及焊接的高风险制造,提高重型运载火箭贮箱的制造精度。

参考文献:

[1]何巍,刘伟,龙乐豪,等.重型运载火箭及其应用探讨[J].导弹与航天运载技术,2011(1):1-5.

[2]马志滨,何麟书.国外重型运载火箭发展趋势评述[J].固体运载火箭,2012,35(1):1-4.

[3]刘欣,王国庆,李曙光,等.重型运载火箭关键制造技术发展展望飞机生存力分析与设计基础[J].航天制造技术,2013(1):2.

[4]王威.大直径薄壁金属液压导管弯形技术研究[J].北京:航天制造技术,2013,10(5):24-27.

[5]梁莹.大型薄壁舱体的自动钻铆技术研究[M].北京:航天制造技术,2013,10(5):38-42,46.

[6]孙世烜,高彦军,呼啸,等.厚板铝合金变极性等离子弧横焊接头性能分析[J].压力容器,2016,33(11):7-13.

[7]孙世烜,高彦军,李延民,等.工艺参数对铝合金变极性等离子横焊接头的影响[J].压力容器,2015(12):7-12.

[8]孙世烜,高彦军,毕煌圣,等.2219铝合金变极性等离子横焊接头补焊性能研究[J].压力容器,2017,34(3):10-16.

[9]孙世烜,赵燕,姜玉康,等.铝合金变极性TIG横焊工艺参数初步探究[J].铝加工,2016(5):43-48.

[10]贺地求,罗家文,王海军,等.搅拌摩擦焊工艺参数与其焊接作用力的关系研究[J].热加工工艺,2016(19):232-234.

[11]鄢江武,沈明明,李宝华,等.5A06铝合金无匙孔搅拌摩擦焊回抽速度的影响分析研究[J].热加工工艺,2014(15):193-195.

[12]张骁,王敏,张会杰,等.2A14铝合金双轴肩搅拌摩擦焊的温度场模拟及测定[J].焊接,2015(9):16-19.

[13]陈书锦,曹福俊,刘彬,等.6061铝合金双轴肩搅拌摩擦焊接扭矩特征[J].焊接学报,2016,37(8):50-54.

[14]王鹏浩,陈书锦,李浩,等.不同轴肩组合对双轴肩搅拌摩擦焊接质量的影响[J].电焊机,2015,45(10):23-29.

[15]魏鹏,邢丽,徐卫平.轴肩下压量对搅拌摩擦焊搭接焊缝界面迁移的影响[J].材料工程,2011(6):43-47.

[16]邢丽,魏鹏,宋骁,等.轴肩下压量对搅拌摩擦焊搭接接头力学性能的影响[J].焊接学报,2013,34(3):15-19.