正交异性钢桥面板疲劳细节优化方案探讨

2018-05-03张剑峰李军平

张剑峰,李军平,车 平

(中铁宝桥集团有限公司,陕西宝鸡721006)

0 前言

正交异性钢桥面板广泛应用于大跨度桥梁中,该类结构在运营过程中出现大量疲劳裂纹,受到广泛的关注。近20年来,国内多家机构对正交异性钢桥面板的疲劳问题进行了大量研究,取得了一定的成果。目前,针对该结构细节提出多项创新优化方案,其中部分方案已应用于新建项目,在此对各优化方案进行探讨。

1 正交异性钢桥面板疲劳裂纹成因

正交异性钢桥面板的疲劳是一个系统问题,外因是反复作用的汽车荷载,内因是构造细节和焊接缺欠的影响,外因和内因的共同作用下萌生裂纹。针对正交异性钢桥面板的疲劳裂纹,国内外多个机构进行了大量的试验研究,结果表明,此结构的疲劳裂纹可分为由荷载引起的开裂和面外变形引起的开裂,前者也称为主应力引起的开裂,后者也称为次应力引起的开裂[1]。

1.1 主应力引起的疲劳裂纹

正交异性钢桥面板由主应力引起疲劳裂纹的部位较少,主要是U肋嵌补段对接焊部位,原因是现场仰焊难以保证焊缝质量且背面贴钢衬垫的结构细节其疲劳等级较低,在车辆荷载作用下,该对接焊缝很容易萌生疲劳裂纹。目前已将该部位的连接方式由焊接改成高强度螺栓连接,实桥应用情况良好,其疲劳问题已得到解决,在此不予讨论。

1.2 面外变形引起的疲劳裂纹

正交异性钢桥面板疲劳裂纹主要集中在U肋与横隔板交叉部位下端(即横隔板弧形缺口),以及U肋与面板的焊缝部位,统计数据表明,以上两类疲劳开裂分别约占疲劳裂纹总数的38.2%和18.9%[2]。此两类裂纹均属于面外变形引起的疲劳开裂。

1.2.1 U肋与面板焊缝的裂纹

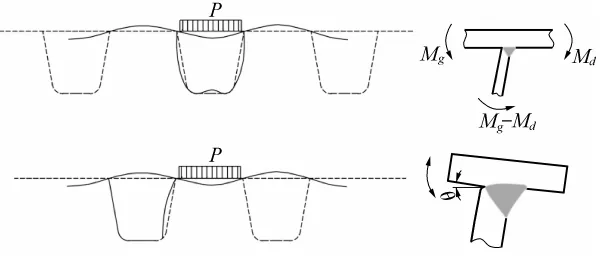

正交异性钢桥面板直接承受轮载反复作用,面板产生如图1所示的结构变形,U肋与面板连接处承受相互平衡的3个弯矩的共同作用,焊缝两侧力矩交替变化,于是在焊根和焊趾处产生弯曲次应力,疲劳裂纹由焊趾和焊根处萌生扩展。在轮载反复作用下,焊根处的面板进行反复面外变形,即不停地开合,由于焊根处为一个天然缺口,应力集中较为明显,大幅降低了疲劳强度。在内焊设备未开发出来前,焊缝内部无法焊接,焊根处可通过增加焊缝厚度以减小其应力峰值,相关规范均要求焊缝的熔透率不低于75%,且有效厚度大于U肋板厚。试验表明,只要达到要求,疲劳性能基本能满足要求,但在生产中往往很难100%达到。

图1 局部轮载下面板的面外变形示意

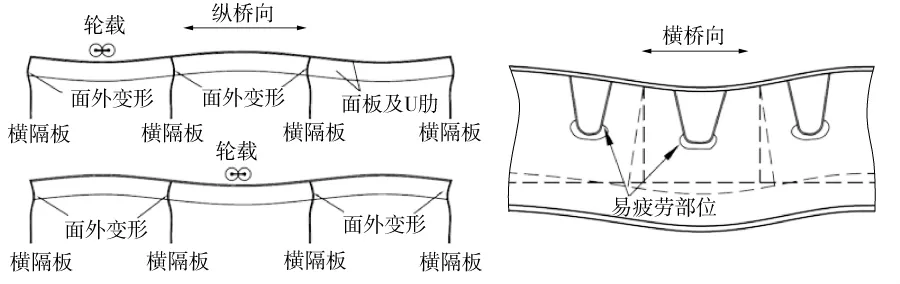

1.2.2 U肋与横隔板交叉部位的裂纹

面板和U肋可视为弹性连续支承在横隔板上的连续梁,在纵向移动的汽车轮载作用下,U肋反复挠曲变形迫使横隔板产生反复面外变形,当该面外变形受到约束时,将产生很大的次弯曲应力,约束刚度越大,次弯曲应力越大。为此,需在U肋下翼缘的横隔板上开适当的弧形缺口来减少这种约束。

横隔板作为钢箱梁的横梁,在汽车荷载的作用下将产生竖向挠曲变形,弧形缺口周边将产生较大的面内弯曲应力和剪应力[1]。

在以上两种次应力循环作用下,横隔板弧形缺口处会引发疲劳裂纹,且此类裂纹数量最多。研究表明,U肋高度较小、横隔板厚度偏小和横隔板间距较大时,交叉部位的面外变形很大,引起的弯曲应力和剪应力也更大,疲劳问题更突出。

图2 轮载作用下横隔板的面外变形及畸变示意

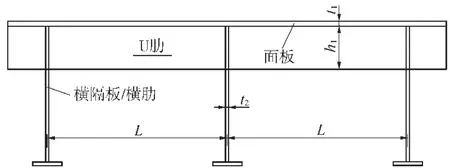

1.3 面外变形的根源

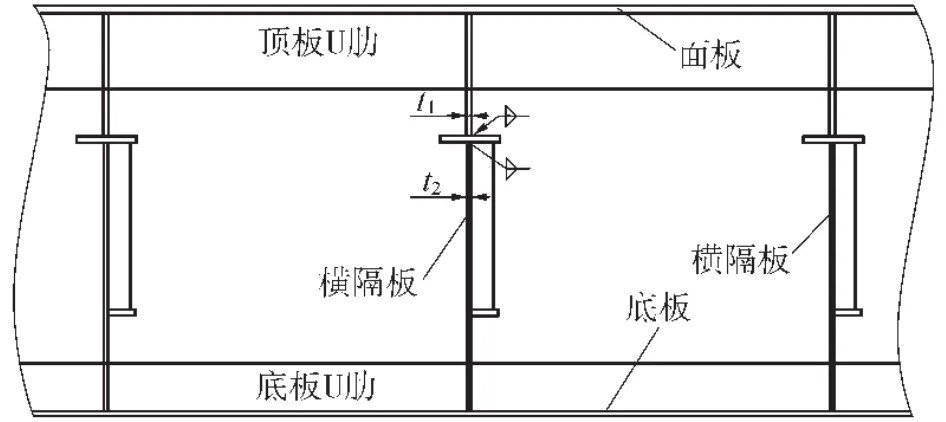

正交异性钢桥面板是由面板、U肋、横隔板组成,三者互为垂直并焊接成一体而共同作用的复杂结构,其构造形式和设计参数的合理匹配直接影响其抗疲劳性能。设计参数主要有:面板厚度、横隔板厚度、横隔板间距、U肋尺寸等,如图3所示。在港珠澳大桥国家科技支撑计划子课题“连续钢箱梁正交异性钢桥面板抗疲劳性能优化关键技术”中对其进行了较系统的研究,结果表明,上述参数的合理与否直接影响正交异性钢桥面板的抗疲劳性能[2]。在港珠澳大桥上将横隔板间距减小至2.5 m,重车道面板厚度为18mm,桥面刚度大幅提高,疲劳试验效果改善明显。

1987年建成通车的的东营胜利黄河大桥和1999年建成通车的汕头礐石大桥均采用了较密的横隔板间距设计,间距约为2.75 m,面板厚度均小于16mm,但是,该类密横隔板间距设计桥梁的面板与U肋焊缝至今均未开裂。而出现大量裂纹的多座大桥,横隔板间距达到3.75 m甚至4 m,其面板通常较薄,面板的刚性不足,在车辆荷载作用下,面外变形特别突出,这是该类焊缝大量开裂的结构根源。细节根源在于当时U肋只能单面焊接,无法约束焊根部位的频繁开合变形,在焊根处产生较大的弯曲次应力。同时,在加工制造环节,焊缝根部容易产生焊接缺欠,由缺欠引起的应力集中也会降低该细节的疲劳强度。

目前行业内更多关注的是U肋与面板的焊缝,但如何真正解决其疲劳问题尚需全面考虑,尤其建议各方更多关注面板的刚度等,以求系统性地解决上述两类疲劳病害。

图3 正交异性钢桥面板设计参数

2 几种U肋与面板优化思路的探讨

2.1 镦边U肋方案

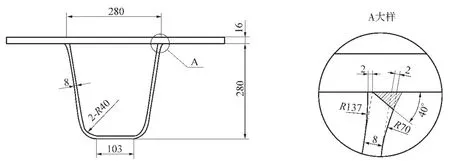

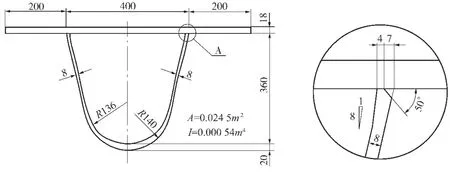

某大桥钢箱梁采用了镦边U肋,U肋与面板的焊接边局部由8mm加厚至12mm,焊接坡口在辊轧设备上一次成形,U肋尺寸如图4所示。该方案U肋宽度由300mm改为280mm,面板的跨/厚比=280/16=17.5,小于Eurocode 3规定的25,也小于国内规范推荐的21.4,面板的横向刚度较大。在该U肋加工过程中,局部成形将使板边存在附加应力,由于U肋为非对称结构,应力分布使U肋的尺寸精度较差,同时,在组装过程中,需要施加强力措施才能组装到位,也增加了结构附加内应力。

图4 某大桥镦边U肋尺寸

镦边U肋方案与一种热轧U肋构思有相同之处,该构思将U肋的上缘由8mm局部加厚至11mm,将U肋的下缘加厚至20mm,肋高度增加至380mm,宽度增加至400mm,采用热轧制造,如图5所示。该构思同时将面板加厚至18mm,横梁(横隔板)的间距增加至8~10 m,达到减少U肋和横梁数量的目的[3]。但由于该方案大幅增加了U肋开口尺寸和横梁间距,面板和横隔板弧形缺口处的面外变形会加大,带来的疲劳问题仍比较突出。

上述方案是通过增加U肋的焊缝厚度、减小焊缝相对板厚的偏心度来提高焊缝的抗疲劳性能。该焊缝的疲劳属于面外变形引起的次应力疲劳,而非焊缝的强度不够所引起。虽然增大了焊缝厚度,但没有改变单面坡口的接头形式,焊根部位的开合变形仍然存在,在原理上与传统U肋没有本质上的差别,焊根部位的疲劳等级也没得到提高。

图5 热轧U肋示意

2.2 U肋内焊方案

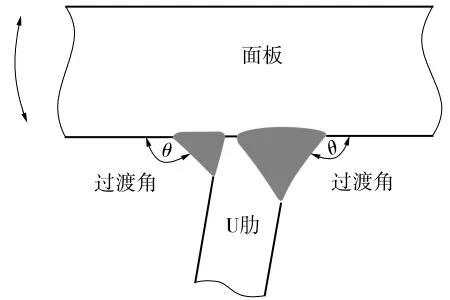

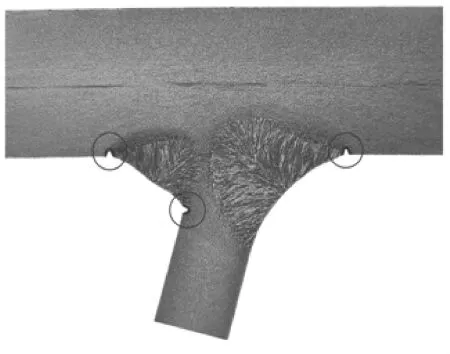

U肋内焊方案是采用专用设备进入U肋,内侧焊接K6角焊缝,然后在外侧采用传统工艺方法焊接坡口角焊缝,U肋内焊示意如图6所示,其焊趾处的过渡角较大,疲劳性能得到提高。该接头细节中,U肋内外采用角焊缝焊接后,在汽车荷载作用下,面外变形引起的焊根频繁开合得到约束,根部未熔化的钝边被周围弹塑性较好的母材和焊缝包围,原焊根部位由面外变形引起的拉应力大幅降低,改善了该处的次应力分布和应力集中情况,因而疲劳性能得到大幅改善。焊接时应重点控制焊接工艺参数,以防止在焊趾部位产生咬边等缺欠而降低疲劳性能,如图7所示。该方案具有较好的可实现性,目前已在武汉沌口长江大桥等项目中部分实施[4]。

图6 U肋内焊示意

图7 焊趾咬边缺欠示意

为了提高经济性,建议对外侧坡口焊缝的熔深进行研究,在满足疲劳性能的前提下,应尽量减小外侧焊缝的熔深要求,通过较系统的对比疲劳试验来确定。

2.3 U肋熔透方案

U肋与面板熔透焊接是采用内侧贴陶质衬垫、外部用大线能量埋弧焊单面焊双面成形,焊接时用双丝埋弧船位焊接,前丝采用直流电源熔透根部钝边并成形,后丝采用交流电源填充坡口并实现较好的焊缝外观成形,国内某单位采用该方案进行了开拓性试验研究[5]。U肋熔透焊接后,其焊根部位的天然缺口得以消除,但采用大线能量焊接时,U肋热影响区晶粒粗大和材料软化情况明显,其热影响区的冲击韧性下降。同时,大线能量焊接会引起焊接变形,也将引起局部次应力,从而降低疲劳强度,且变形对疲劳强度的影响比残余应力更大[6]。同时,该方案生产效率较低,不适宜工业化大批量生产,如果因批量生产时U肋组装偏差或内侧衬垫不密贴而出现漏焊、成型不良等缺陷时,修复较为困难。

要求熔透的必要性究竟有多大?是否能真正解决正交异性钢桥面板的疲劳问题?需通过相关研究来回答和验证。当然,有些桥梁按75%~80%熔深要求而实际未全部达到这一要求,至今基本未出现问题的情况也值得思考。

此外,法国巴黎焊接研究所在20世纪80~90年代花费十多年时间研究焊缝成形及根部未熔透对T形接头疲劳行为的影响。大量的试验结果证明,当根部未熔透Ⅲ处P≤0.4t时,承受疲劳载荷的T形接头不会从根部未熔透Ⅲ处发生失效(见图8),表明T形接头根部未熔透对疲劳影响不大。

图8 T形接头疲劳裂纹敏感区

2.4 提高面板刚度方案

鉴于国内外对正交异性钢桥面板疲劳的认识,桥面板的疲劳裂纹始于面外变形在焊根和焊趾处的局部应力集中,其应力峰值起决定性作用。采取一定的设计措施降低结构的应力峰值是提高结构细节疲劳寿命最有效的方法。

面板厚度和横隔板间距对结构整体刚度、面外变形有重要影响。为此,在确保现有U肋熔透率大于等于75%t(t为U肋板厚)的情况下,可通过适当增加面板厚度、缩小横隔板间距的方法提高面板的整体刚度。面板刚度提高后,轮载作用下的面外变形减小,相应次应力也将降低。同时,横隔板间距缩小后,U肋下挠引起的转角减小,U肋与横隔板连接部位的弯曲次应力也会减小。

大量疲劳试验的研究结果表明:在现有桥面板整体设计的情况下,U肋熔透率大于等于75%t(t为U肋厚度),焊缝有效厚度不小于U肋厚度时,U肋与面板焊缝的疲劳性能良好。早期的密横隔板设计(间距小于3 m)的桥梁具有较好的抗面外变形的能力,此类结构细节至今营运效果良好。港珠澳大桥钢箱梁设计时将隔板间距缩小至2.5 m,同时,将重车道面板厚度增加至18mm,面板的整体刚度大幅增加。

在横隔板构造上,建议将隔板分成上下两部分,如图9所示,上部分接板略厚,以降低腹板的面内应力,其厚度取约14mm较可靠,更厚的隔板其刚度增加,反而造成更大的应力幅[7],在板单元生产时焊接在顶板单元上。下部分隔板较薄,其上端设置水平板。在钢箱梁总拼时,上部接板通过角焊缝与下部隔板连接。这样,既适当增加了隔板厚度,隔板材料的总量又并未增加太多,且该构造方便焊接,容易保证焊缝质量。

3 结论

目前,行业内非常关注钢箱梁正交异性钢桥面板的抗疲劳性能,特别是U肋与面板之间的焊缝,提出多种创新方案,进行了不同程度的试验研究,但还未经过实桥验证。为确保方案的有效性、可行性和经济性,建议相关机构针对不同方案进行系统的试验研究,以取得权威数据,为方案的选择提供理论依据和数据支撑。

图9 隔板构造示意

参考文献:

[1]曾志斌.正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J].钢结构,2011(2):9-15.

[2]孟凡超.抗疲劳性钢桥面板关键技术[M].北京:人民交通出版社,2014.

[3]邓文中.正交异性板钢桥面的一个新构思[J].桥梁,2007(4):10-17.

[4]张华.U肋焊接的创新之路[J].桥梁,2017(1):42-47.

[5]汪小根.正交异性钢桥面板U肋焊接的UFB法[J].桥梁,2017(1):48-51.

[6]D拉达伊.焊接结构疲劳强度[M].北京:机械工业出版社,1994:55.

[7]王一莹.新型正交异性钢桥面板抗疲劳优化设计[D].四川:西南交通大学,2015.