双金属带锯条精密焊接电源的研制

2018-05-03李远波刘国跃

陈 龙 ,李远波 ,曹 阳 ,刘国跃 ,余 畅

(1.广东工业大学机电工程学院,广东广州510006;2.湖南泰嘉新材料科技股份有限公司,湖南 长沙 410200)

0 前言

1933年美国杜尔(DOALL)公司发明了带锯床和带锯条,其原理是使用一条环形锯带来切割金属。锯条材质历经32年的不断改进,从起初用碳素工具钢到1963年改用合金工具钢来制造带锯条,1964年首个双金属带锯条诞生,背材采用碳素工具钢,锯条齿尖采用高速钢,开创了带锯切割的新纪元[1]。双金属带锯条按原材料分为高速合金钢带锯条、硬质合金钢带锯条、金刚砂带锯条等[2],焊接工艺是其关键制造技术之一。

目前国内外双金属锯条焊接普遍采用电子束焊接、激光焊接等[3],采用电阻焊焊接双金属带锯条尚不多见。本研究研制了一台精密电阻焊接电源,适用于高速钢带锯条以及硬质合金带锯条的焊接制造。焊接电源主要分为主电路拓扑结构、电源控制系统及软硬件设计3个部分。该电源最大输出电流5 000 A,输出频率10 kHz,具有动态响应快、电流精准稳定等特点,且满足双金属带锯条焊接工艺的严格要求。

1 电源主电路

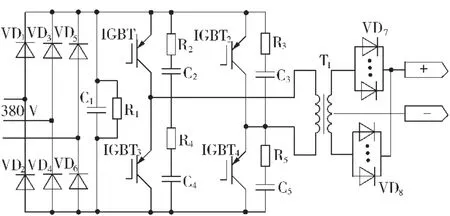

电源主电路主要包括:三相桥式整流电路、滤波电路、全桥逆变电路、焊接变压器、次级全波整流等。电源主电路如图1所示。

图1 电源主电路

工作原理:三相380 V交流输入经大功率整流二极管VD1~VD6整流后得到直流电压,再经过滤波电容得到较平滑的直流电压。该电容容量较大且需并联一个电阻,当电源断开时可形成放电回路起到保护元器件的作用。直流电压经过IGBT全桥逆变电路后变成交流电,由于ARM输出PWM信号电压较小,不足以驱动IGBT通断,故通过驱动电路提高驱动电压来控制功率开关管IGBT1~IGBT4交替导通关断。改变其PWM脉冲的占空比来改变输出电流大小,通过PI运算进行反馈控制,之后经过焊接变压器T1降压输出。焊接变压器输出电流较大,选取大功率二极管MMF1000Y010DK1模块,其反向电压100 V,单管整流为500 A,经过多个功率二极管模块VD7、VD8整流后变为直流输出进行焊接。

2 电源控制系统及硬件设计

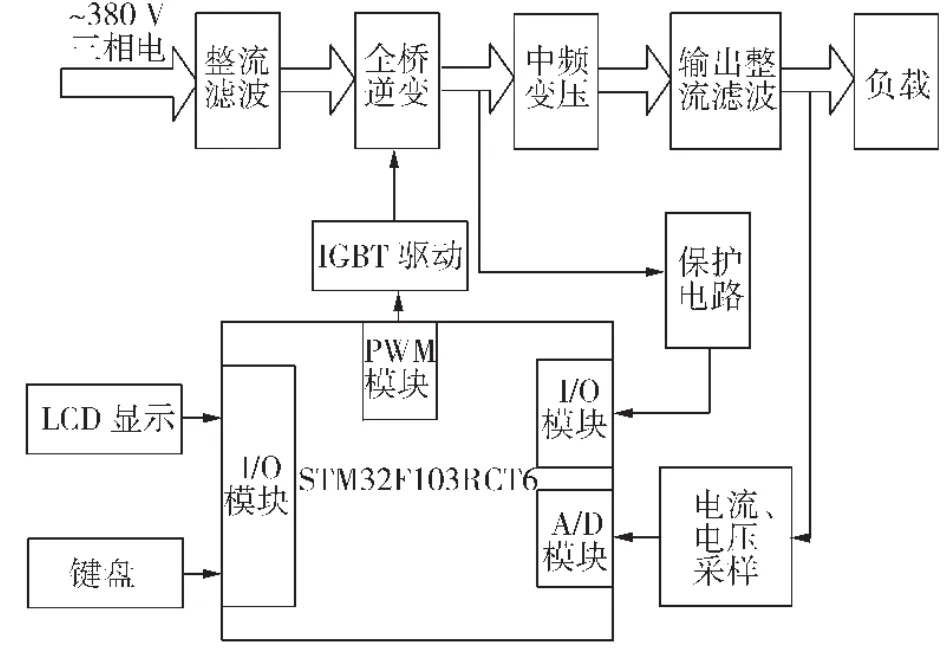

2.1 电源控制系统

为实现锯条的精密焊接,控制系统采用ST公司的STM32F106RCT6芯片,其芯片以及外围电路功能如下:①LCD可显示参数界面,按键输入焊接所需电流、电压、时间,通过程序控制ARM输出所需4路PWM信号。②输出PWM信号经过IGBT驱动电路控制功率开关管IGBT1~IGBT4导通关断。IGBT逆变是整个高频交流电源主电路的核心,通过采集原边电流进行有效快速过流保护[4]。③整个控制采用闭环控制,通过对二次侧电流电压采样进行反馈调节,达到输出电流的精准稳定[5]。采用CHB-5KB型霍尔电流传感器对输出电流进行采样。④真有效值转换电路,采用高精度真有效值转换器AD637将焊接电流进行有效值转换后通过放大器进行信号放大最后反馈给ARM芯片。总体设计方案如图2所示。

图2 总体设计方案

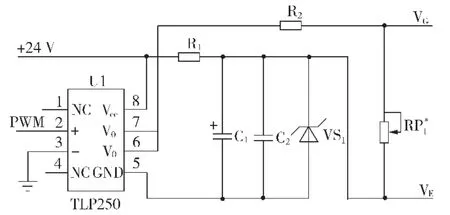

2.2 IGBT驱动电路设计

驱动电路需要足够的驱动电压,基于其电路简单、开关速度快、抗干扰能力强、输出阻抗低等优点,采用TLP250光耦合器驱动IGBT。将ARM输出的PWM信号输入到TLP250光耦合器中,光耦合器外接一个7.5 V/1 W的稳压管,将24 V供电电压转化成IGBT驱动电压,正向导通阈值电压+16.5 V,反向关断阈值电压-7.5 V。驱动电路如图3所示。

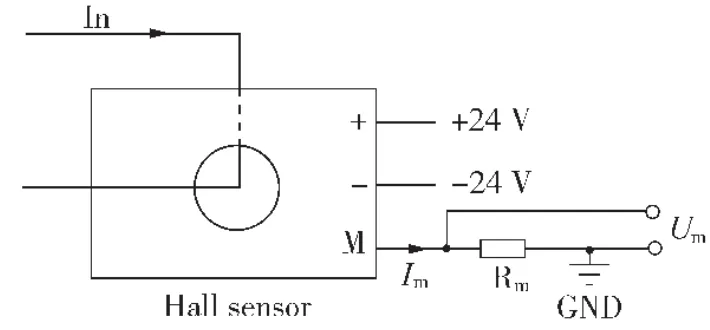

2.3 电流采样电路设计

霍尔传感器是根据霍尔效应制作的一种磁场传感器。其工作原理是:电流In通过霍尔传感器时产生相对应磁场,霍尔传感器的初级和次级磁场达到平衡时会输出补偿电流Im,补偿电流Im与输入电流In成一定比例,补偿电流Im经过电阻Rm生成电压Um,通过测量电压Um可间接测得电流大小[6]。电流采样电路如图4所示。

图3 IGBT驱动电路

图4 电流采样电路

2.4 有效值转换电路

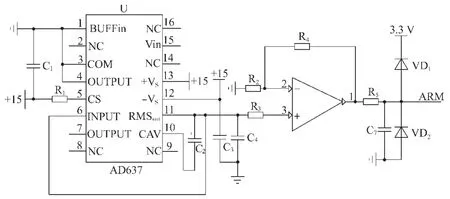

采用高精度的真有效值转换芯AD637对焊接电流波形进行有效值处理。它能够实时获取焊接电流的有效值,利用AD637对采样焊接电流进行有效值转换,既能保证测量精度还节省CPU占有率。真有效值转换电路如图5所示。将电流采样信号输入到AD637处理后通过运放再经电压箝位输入到ARM,保护ARM芯片。

图5 有效值转化电路

3 电源控制系统软件设计

3.1 控制系统主程序设计

软件系统包括主程序、中断服务程序和子程序。主程序按子程序逻辑顺序实现焊接,中断服务程序起辅助作用。系统上电后自检是否正常,正常后系统初始化,再通过按键设置焊接参数。焊接开始时,机头施加适当的力推动合金颗粒前进直到触碰到锯条齿托,通过外部中断触发电源开启PWM程序控制4个IGBT的开通与关断。通过PI反馈调节以恒定电流输出,焊接完成后机头回退。系统主程序流程如图6所示。

图6 系统主程序流程

3.2 PWM输出

脉宽调制是逆变电源中的重要部分,通过改变脉冲信号的占空比供给驱动电路,以控制逆变电源的输出。将桥臂IGBT1和IGBT4作为一对,桥臂IGBT2和IGBT3作为一对,成对的两个桥臂同时导通,两对交替各导通180°由定时器TIM1产生两路180°互补的脉冲信号PWM1和PWM3来控制桥臂IGBT1和IGBT3的开通与关断,同理定时器TIM2产生互补脉冲信号PWM2和PWM4来控制全桥逆变后桥臂IGBT2和IGBT4的开通与关断。PWM生成原理如图7所示。

图7 PWM生成原理

3.3 PI控制算法

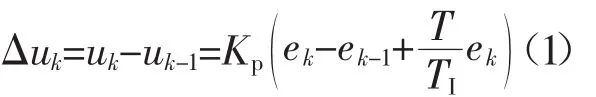

PI控制算法原理:根据给定值r(t)与实际输出c(t)构成控制偏差,此偏差通过比例(P)、积分(I)计算后得到控制量,从而对被控对象进行控制。位置式PI计算要对偏差进行累计,运算量大,占用存储空间过多,因此采用增量式PI控制算法。其输出为控制量的增量,当出现异常时误差影响较小,不会影响系统工作,提高控制的安全性。增量式PI经公式推导得出

式中 uk为第k次采样运算输出值;ek为第k次采样系统偏差值;Kp为比例放大系数;T为采样周期;TI为积分时间常数。

4 试验

试验采用自主研制的精密焊接电源。电源能否正常工作取决于控制系统输出的驱动信号,因此在主电路上电前必须调试驱动信号,保证驱动信号正确。

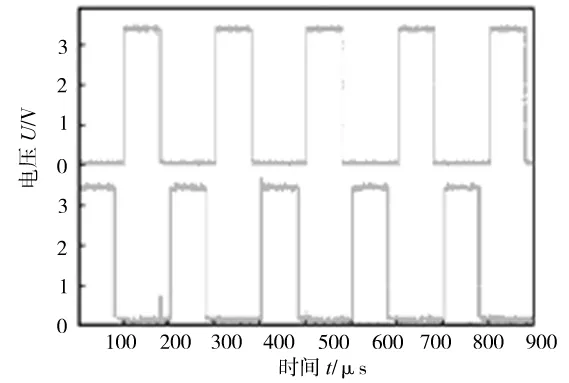

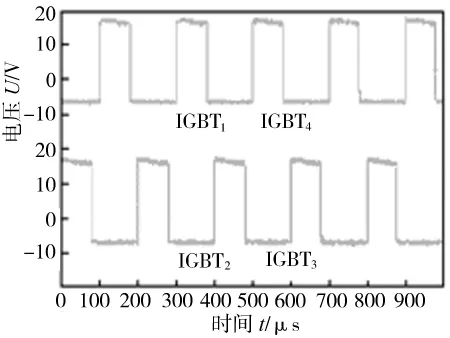

ARM输出180°互补PWM波形如图8所示,输出的PWM波形设置有一定的死区时间,防止同一桥臂的开关管发生直通。IGBT驱动信号波形如图9所示输出频率为5 kHz,PWM1~PWM4分别作为功率开关管IGBT1~IGBT4的控制信号。PWM1、PWM4的波形与PWM2、PWM3一样。IGBT驱动波形是否正常是放电的关键,因此驱动信号波形除要求具有一定的电压幅值外还要求波形不失真。由图9可知,IGBT驱动信号波形正向导通电压为16.5 V,反向关断电压为-7.5 V,且脉冲信号上升下降速度快,满足设计要求。

图8 PWM波形

图9 IGBT驱动信号波形

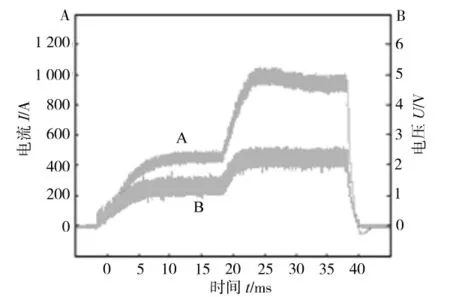

在实际焊接过程中会存在电网波动、焊接回路阻抗变化等因素干扰,为了达到较好的焊接工艺效果,现设定两段焊接电流参数,第一段进行预热,第二段焊接电流为实际焊接参数,控制系统实时采集输出电流,通过PI控制器调节PWM占空比实现恒电流输出,系统同时采样电极输出两端的电压。

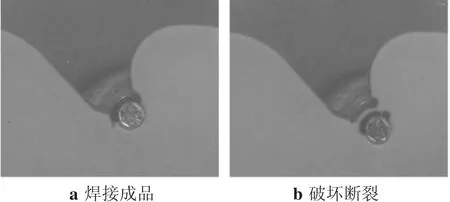

设定输出频率10 kHz,预热电流300 A,时间20 ms,焊接电流900 A,时间20 ms,对高速钢颗粒与锯条背材进行焊接。焊接输出电流电压波形如图10所示。由图10可知,预热电流缓慢上升到电流300 A、电压约为1 V,预热20 ms后,焊接电流上升到900 A,焊接电压约为2 V。焊接样品如图11所示,齿尖部分从背材处断裂(见图11b),高速钢颗粒与锯条背材焊接牢固,焊接效果良好。

5 结论

(1)通过STM32脉冲调制模块经驱动电路生成IGBT控制信号,同时结合采样电路和增量式PI算法实现对焊接电源输出大小的精准控制。

(2)双金属带锯条精密焊接电源输出电流最大可达5 000 A,输出频率10 kHz,在焊接过程中响应速度快,输出波形稳定、可靠,焊接样品良好,满足双金属带锯条焊接工艺要求。

图10 焊接波形(10 kHz,900 A)

图11 焊接样品

参考文献:

[1]刘年红.中国双金属带锯条行业研究[J].企业技术开发,2010,29(12):125-127.

[2]袁丹.双金属带锯条切削仿真研究及其结构优化[D].湖南:湖南大学,2012.

[3]许璐,李玉祥,王涛,等.双金属锯条激光焊接机系统理论与应用研究[J].激光杂志,2014(8):74-77.

[4]李远波,张驰,周磊磊,等.交流逆变电阻缝焊电源的研制[J].焊接学报,2016,37(10):101-104.

[5]曹彪,王晓东,范丰欣,等.高频晶体管式电阻点焊电源的研制[J].焊接学报,2009,30(7):73-76.

[6]周磊磊,李远波,张驰.基于ARM的精密逆变电阻点焊电源[J].电焊机,2016,46(11):55-59.