半导体激光熔覆Inconel 625粉末及其组织性能分析

2018-05-03薛永涛李旭宾兰州理工大学省部共建有色金属先进材料加工与再利用国家重点实验室甘肃兰州730050中石化第五建设有限公司广东广州50000

薛永涛 ,石 玗 ,朱 明 ,李旭宾 (.兰州理工大学省部共建有色金属先进材料加工与再利用国家重点实验室,甘肃兰州730050;2.中石化第五建设有限公司,广东 广州 50000)

0 前言

世界原油劣质化趋势日益明显[1],同时由于劣质原油加工技术限制、加工能力约束以及优质原油供应不足,使劣质高酸和优质低酸原油的价差明显加大。原油劣质化及其加工经济性造成近年来炼油行业原油酸值不断攀升,炼油装置的设备、管道及零部件环烷酸腐蚀腐蚀失效增多,严重影响炼油装置的安全、平稳、长久运行[2]。

目前,普遍的技术对策是选择适当的高性能合金材料来控制腐蚀,而高昂的材料大大增加了炼油装置的建造及改造成本。表面熔覆能在保证熔覆层性能同样优良的前提下实现低成本的耐腐蚀、高硬度或耐磨层。半导体激光熔覆[3]相对于其他熔覆方法具有激光吸收率高、光斑大、稀释率低等优点,更适用于表面熔覆[4]。BAIN R L等人[5]提到由于Inconel 625中的Mo元素含量较高,使其具有强抗氧化能力,可以耐高温环烷酸腐蚀。本研究在Q235基体表面预置Inconel 625粉末后采用半导体激光熔覆,得到性能优异的熔覆层,熔覆层与基材结合良好,无裂纹、气孔等缺陷。使用配置的环烷酸腐蚀液进行失重腐蚀试验,结果显示其耐环烷酸腐蚀性能良好。

1 实验材料和方法

1.1 实验材料

激光器采用西安炬光科技公司生产的半导体激光器Dlight-1500,激光光斑1mm×3mm,激光工作波长976 nm。基体选用Q235钢,试板尺寸100mm×40mm×8mm,合金粉末采用Inconel 625粉末,成分如表1所示。

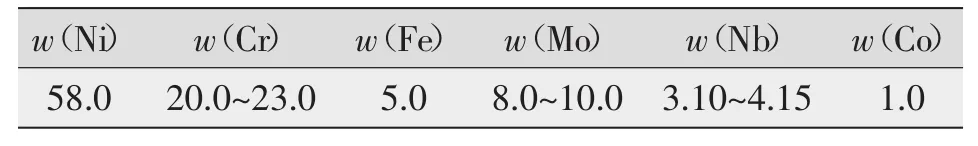

表1 Inconel 625粉末化学成分%

环烷酸的含量与腐蚀具有较好的对应关系,本实验配置的环烷酸腐蚀溶液模拟炼化过程中的介质成分,使用PMX-200型高温导热油(聚二甲基硅氧烷,耐温:-60~+320℃)和工业级精制石油环烷酸(酸值140mg KOH/g)制成酸值为10.0mg KOH/g的环烷酸腐蚀溶液。

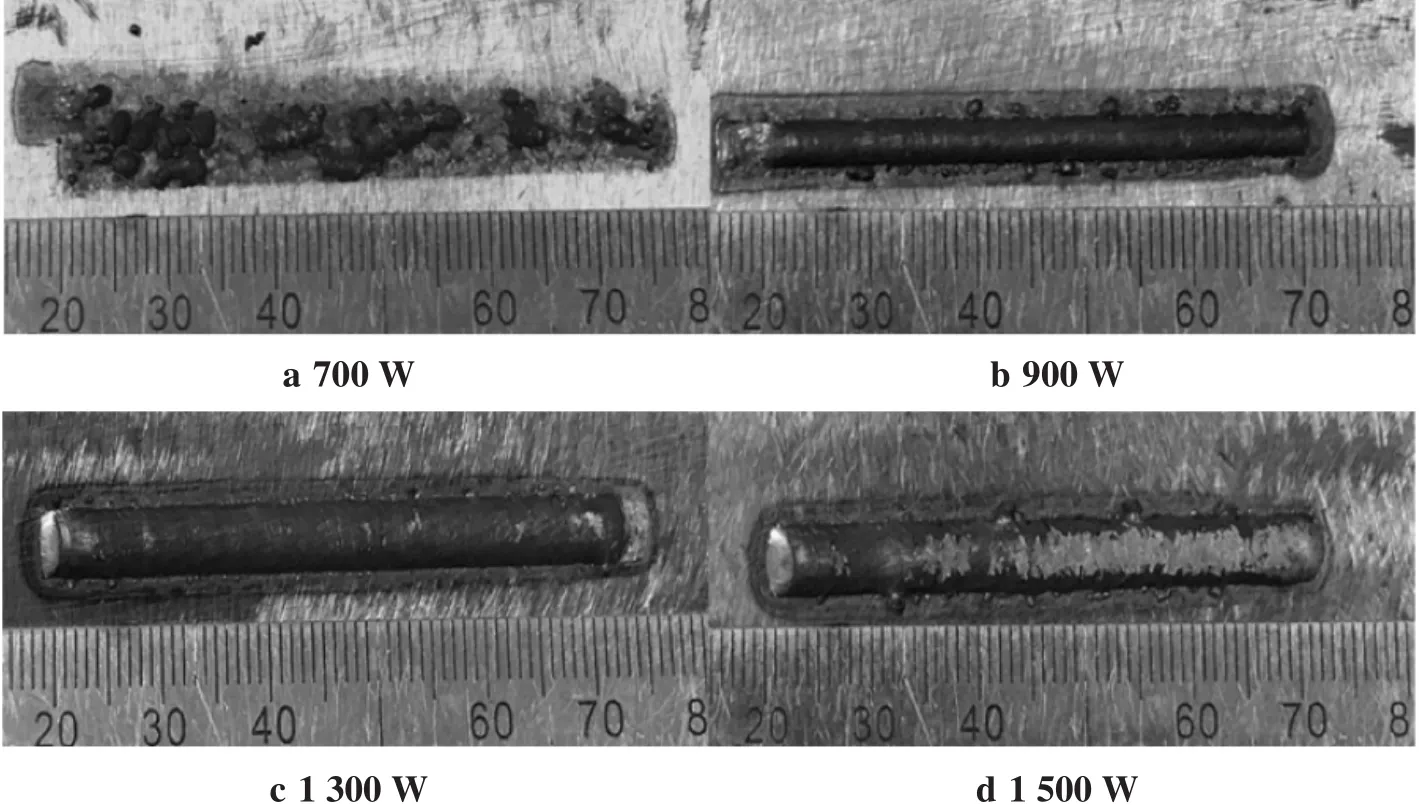

1.2 熔覆层成形特征参数描述

熔覆层主要的成形特征参数为熔覆层宽度W、高度H、熔深D、浸润角θ,稀释率η等。其中浸润角θ是随高宽比变化的单一函数

浸润角θ随着高宽比H/W的增大而减小,反之亦然,研究表明接触角在120°~150°较为合理[6],否则在多道搭接激光熔覆时相邻熔覆层之间会形成运行孔洞从而影响成形质量。

稀释率η反映熔覆合金成分稀释程度的大小,可用熔覆层高度H和熔深D代入简化后的熔覆层稀释率η=D/(H+D)计算得出。当稀释率过高,基体金属混入过多,熔覆层的特殊性能会随稀释率的升高而降低。稀释率过低,熔覆层和基体之间的结合力不足,增加熔覆层开裂倾向。所以,稀释率应控制在合理范围,一般认为10%以下,约5%更为合理[7]。

1.3 实验方法

对Q235基体进行除锈打磨后,在基体上使用自制的铺粉工具铺上厚度为1mm的Inconel 625粉末。进行2组单因素变化的Inconel 625合金粉末激光单道熔覆实验,工艺参数如表2所示。

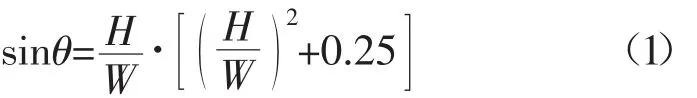

表2 Inconel 625粉末激光单道熔覆实验工艺参数

用线切割垂直于激光扫描方向在激光熔覆试样上截取宽度为15mm的金相试样。金相试样用砂纸从低目数到高目数依次打磨并抛光后,使用硝酸酒精腐蚀,测定熔覆层熔高、熔深、熔宽,通过高宽比、稀释率随工艺参数变化情况分析工艺参数对激光熔覆成形的影响。

金相试样用王水腐蚀以便于用扫描电镜观察组织,用能谱仪对垂直于融合线方向进行线扫描并对熔覆层进行物相分析。对试样熔覆层至基体进行XRD 分析,扫描范围为 20°~100°,步长 0.02°。使用HV-1000型维氏硬度仪测定熔覆层横截面硬度,测定条件为:施加载荷0.3kgf,保荷时间10s。

将Inconel 625熔覆层与20#钢、304、316L相同大小的待腐蚀试样经水磨、清洗后用丙酮和超声清洗、干燥,使用分析天平称重。后分别置入装有配置好的环烷酸腐蚀液的高温腐蚀反应釜中,由于环烷酸的腐蚀峰出现在260~300℃[8],所以在同一实验条件下将各反应釜在箱式电阻炉中加热至280℃并保温48 h。实验完毕后,用无水乙醇清洗,再用丙酮除去油及试样表面的附着物,干燥完毕再次称重,通过实验获得的失重数据计算出各材料的腐蚀速率。

2 结果与分析

2.1 激光功率、扫描速度对熔覆层宏观形貌、高宽比、稀释率的影响

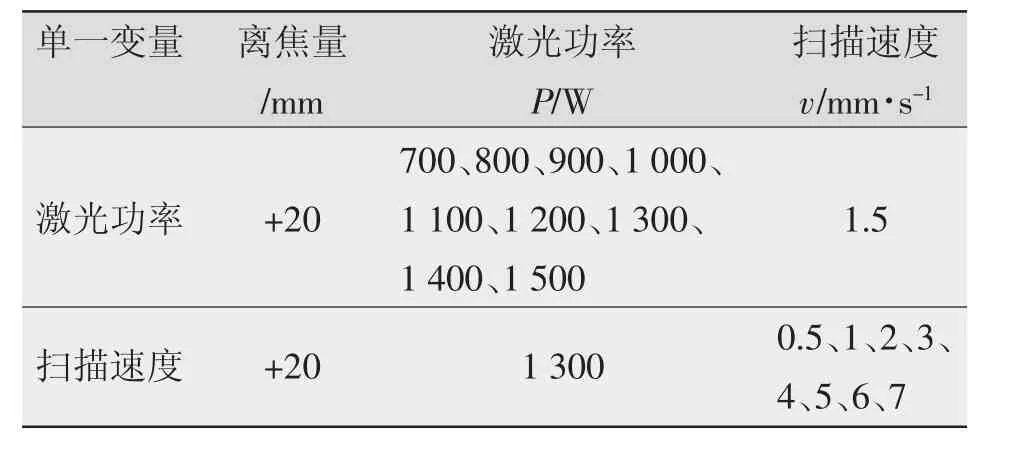

其他参数不变,不同激光功率下熔覆层宏观形貌对比如图1所示。当激光功率为700 W时,热输入过小,粉末被激光熔化后无法铺展形成完整的熔覆层,呈断续状。激光功率提高到900 W后,热输入提高,熔覆层成形连续,然而熔覆层两侧有明显球化现象,容易产生成形缺陷。随着功率的上升,熔覆层的成形逐渐改善,两侧球化现象逐渐变得不明显,在激光功率达到1 300 W时,热输入合理,熔池稳定,成形最佳,此时两侧仅有细小的球化且熔覆层表面平滑、均匀。功率继续增加,热输入太大导致熔池反应剧烈,所获熔覆层表面平整度不佳。

图1 不同激光功率下熔覆层宏观形貌对比

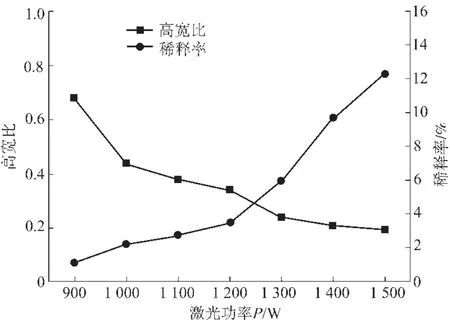

激光功率变化时,Inconel 625激光熔覆层高宽比、稀释率的变化曲线如图2所示。由图2可知,随着激光功率的增加,高宽比下降,稀释率上升,这是因为功率较低,熔池的热传导较小,边缘的表面张力较大,基体的熔化量较小,形成的熔覆层高宽比大(即浸润角过小),稀释率很低。随着激光功率的上升,充足的热量增强了热传导作用,基体熔化量增加,同时熔池边缘表面张力减小,液态金属沿横向铺展良好,浸润角变大,形成稀释率较大、高宽比较小的激光熔覆层。功率超过1 300 W并继续增加时,更多基体材料熔化,熔覆层熔深过大,导致稀释率太高不能满足合理的激光熔覆稀释率要求。

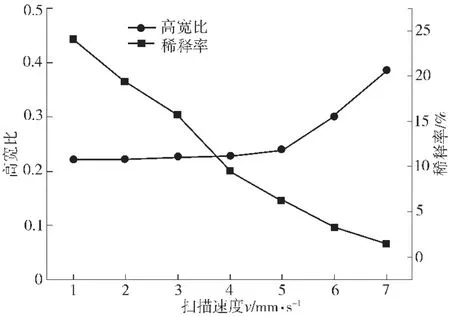

在其他工艺参数不变的情况下,扫描速度在1~7mm/s变化时,Inconel 625激光熔覆层高宽比、稀释率变化曲线如图3所示。可以看出,扫描速度过小,热输入作用时间过长,基体金属的熔化量太大导致稀释率过高。扫描速度增加时,热输入持续时间降低,熔池边缘的温度梯度加大,熔池在表面张力作用下,熔池边缘与基体的浸润性变差,高宽比上升,浸润角变小,同时基体金属的熔化量变小,导致稀释率不断降低。速度在5mm/s稀释率及浸润角符合合理熔覆要求,当扫描速度过快时,基体基本不熔化,熔覆层没有明显熔深,在光学显微镜下可看到熔覆层与基体没有冶金结合,中间存在明显分界线。

图2 熔覆层高宽比、稀释率随激光功率变化趋势

2.2 熔覆层横截面显微硬度

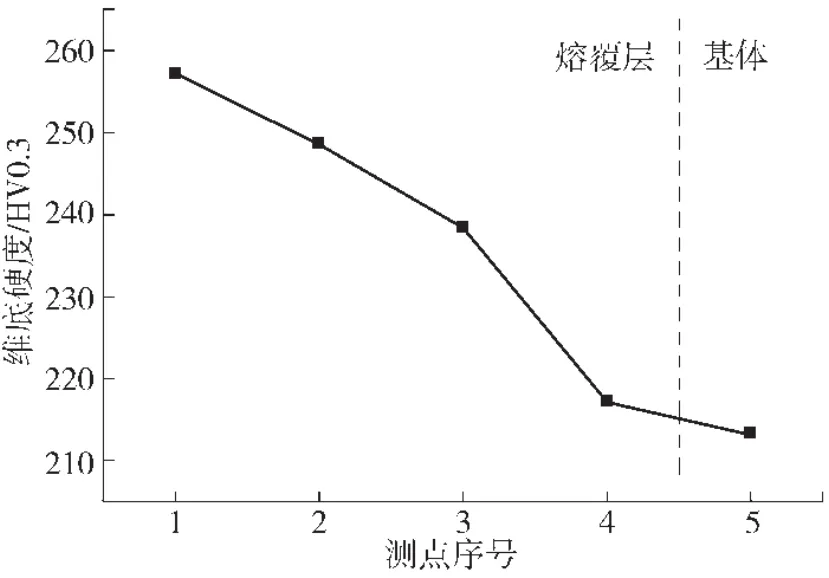

从熔覆层顶部到熔覆层底部等距离取5个点测出的维氏硬度曲线如图4所示。可以看出,在基体表面熔覆Inconel 625粉末后,材料表面的硬度提升显著,这能有效提高材料在原油加工腐蚀环境中冲刷与腐蚀交互作用下的耐腐蚀性能。熔覆层从顶部到底部硬度不断下降,原因是稀释现象改变熔覆层的成分,越接近底部,稀释程度越大,且由于稀释现象从硬度较高的熔覆层到硬度较低的基体存在明显过渡,使熔覆层至基体材料的显微硬度变化趋缓,有效增强了熔覆层和基体材料的结合力,并降低了其界面的残余应力。

图3 熔覆层高宽比、稀释率随扫描速度变化趋势

图4 Inconel 625熔覆层横截面硬度分布

2.3 熔覆层微观组织与相分析

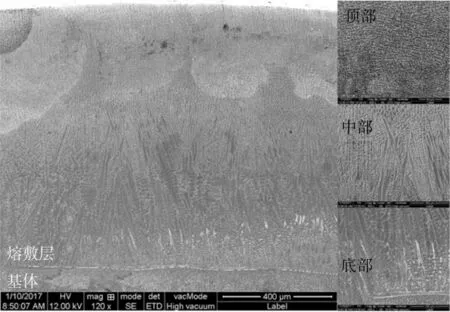

Inconel 625熔覆层显微组织如图5所示,熔覆层与基体间存在一层白亮的平面晶。这是由于被激光快速熔化的粉末与基体接触时,界面处的凝固速率(R)几乎为零,而溶液与基体间的温度梯度(G)极高,根据快速凝固和成分过冷理论可知此时界面稳定因子G/R趋于无穷大,因此呈平面方式凝固并形成有一定宽度的平面晶。该平面晶的存在标志着熔覆层与基体达到了良好的冶金结合。随着凝固的进行,凝固速度R逐渐增大,温度梯度G逐渐减小。因为垂直于结合面方向上的温度梯度与热流密度最大,故此时形成垂直于结合面生长的粗大树枝晶。在熔覆层上部凝固速度R进一步增大,温度梯度G继续减小,界面稳定因子G/R很小,形成细小无方向生长的树枝晶。

图5 Inconel 625熔覆层显微组织

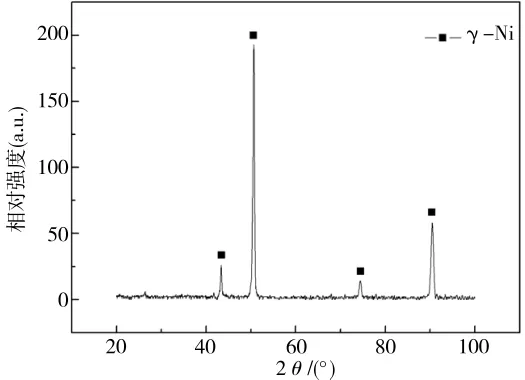

熔覆层XRD图谱如图6所示,峰位2θ=43.44°、50.64°、74.46°、90.67°,与 ICDD 数据库中纯 γ-Ni的峰位 2θ=44.5°、51.9°、76.4°和 92.9°及化学成分最匹配。故熔覆层的主要相为γ-Ni固溶体。同时熔覆层的峰位略小于纯 γ-Ni,根据 Bragg方程:2dsinθ=nλ,熔覆层的晶面间距相对较大,这主要是因为固溶强化效应导致晶格畸变。熔覆层中未发现碳化物与其他相。这是因为熔池凝固速度很快,大多数溶质原子如Cr、Mo、Nb被束缚在γ-Ni的面心立方点阵中,相转变无法发生。同理,碳化物也难以聚集沉淀。

图6 Inconel 625熔覆层XRD图谱

2.4 耐高温环烷酸腐蚀性能

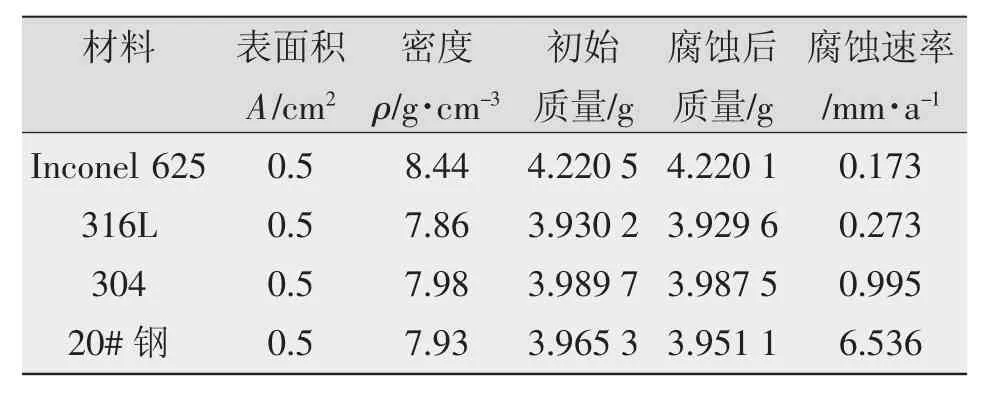

将 Inconel 625、316L、304、20# 在 10 mg KOH/g酸度值的环烷酸腐蚀液中加热至280℃并保温48h,各工件失重及腐蚀速率如表3所示。

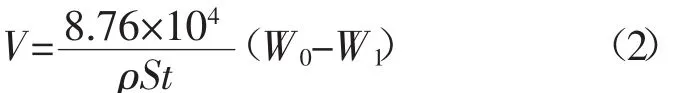

表3中的腐蚀速率表示估算得到的一年内腐蚀深度,由失重法腐蚀速率计算公式计算得到

式中 V为年腐蚀速率(单位:mm/a);ρ为密度(单位:g/cm3);S 为试件表面积(单位:cm2);t为腐蚀时间(单位:h);W0和W1分别为试片腐蚀前后的质量(单位:g)。

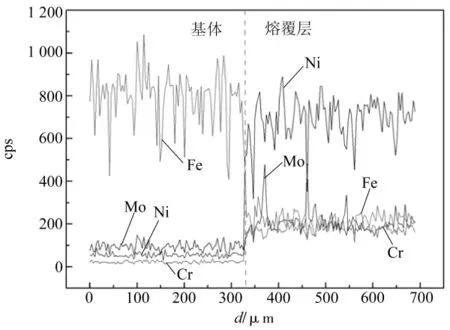

可以看出,Inconel 625熔覆层的腐蚀速率最低,年腐蚀深度仅为0.173mm,为此工况下的常用材料316L的60%,耐环烷酸腐蚀性能最佳。Inconel 625中的合金元素对其优良的耐环烷酸腐蚀起了重要作用:Cr元素对耐蚀性有决定性作用,Mo元素的加入可以减少Cr的碳化物析出,提高耐晶间腐蚀能力Ni元素主要起到提高合金热稳定性和产生钝化作用,提高抗氧化能力。Mo元素本身不易与RCOO-配位,并能抑制与环烷酸反应的Fe活性中心,同时还促进双相组织形成,提高熔覆层硬度,改善不锈钢点蚀抗力,增强钢的耐冲刷,从而进一步改善熔覆层抗环烷酸腐蚀性能。合金钢中Mo元素含量在6%以上才能起到良好的耐环烷酸腐蚀效果[9],结合本试验的工件界面处EDS线扫描图(见图7)可知,熔覆层满足成分要求,从基体到熔覆层Fe、Ni、Cr、Mo 含量不断变化,在 330 μm 处即基体与熔覆层界面处 Fe、Ni、Cr、Mo 存在渐变现象,这说明 Fe元素通过稀释现象扩散到熔覆层,通过元素相互扩散,实现两者良好的冶金结合,增强了熔覆层的机械性能,使基体的表面激光熔覆层具备熔覆粉末的优良特性。

表3 各试样的腐蚀失重试验结果

3 结论

(1)获得与基体良好冶金结合的Inconel 625熔覆层需足够的热输入。在本研究试验条件下,激光功率1 300 W、扫描速度5mm/s时熔覆层宏观成形、稀释率及浸润角符合要求。

(2)其他工艺参数不变时,Inconel 625熔覆层稀释率与激光功率成正比,与扫描速度成反比;浸润角与激光功率成正比,与扫描速度成反比。

(3)Inconel 625熔覆层的硬度从顶部到底部逐渐下降,并存在明显过渡。熔覆层从结合面到顶部组织依次为平面晶、粗大树枝晶、细小树枝晶。熔覆层主要相为γ-Ni,未检测到碳化物与其他相。

(4)Inconel 625材料的耐环烷酸腐蚀性能最好,Inconel 625中的合金元素对其优良的耐环烷酸腐蚀起到重要作用。

图7 Inconel 625熔覆层界面处线扫描成分分布

参考文献:

[1]瞿国华.重质原油加工的热点与难点(Ⅰ)[J].石油化工技术与经济,2013,29(1):1-7.

[2]张叶红,李萍,吕振波,等.加工高酸原油炼油设备防腐技术新进展[J].腐蚀科学与防护技术,2007,19(3):207-10.

[3]YAMADA K,MORISITA S,KUTSUNA M,et al.Direct diode laser cladding of Co based alloy to dual phase stainless steel for repairing the machinery parts[A].proceedings of the LAMP 2002:International Congress on Laser Advanced Materials Processing F[C].2003.

[4]商继敏,曾晓东.大功率半导体激光器的远场分布特性[J].西安电子科技大学学报,2010,37(6):1088-1091.

[5]Bain R L,Larson J R.Apparatus for thermal treatment of a hydrocarbon stream:US,US5008085[P].1991.

[6]黄凤晓,江中浩,张健.激光熔覆工艺参数对单道熔覆层宏观尺寸的影响[J].热加工工艺,2010,39(18):119-121.

[7]杨宁,杨帆.激光熔覆工艺参数对熔覆层质量的影响[J].热处理技术与装备,2010,31(4):17-19.

[8]刘维霞,刘双民,侯延军.常减压装置掺炼劣质原油的腐蚀分析及对策[J].化工管理,2014(35):282-282.

[9]WU X Q,JING H M,ZHENG Y G,et al.Resistance of Mobearing stainless steels and Mo-bearing stainless-steel coating to naphthenic acid corrosion and erosion-corrosion[J].Corrosion Science,2004,46(4):1013-1032.