大截面DIEVAR钢模块固溶冷却行为的数值研究

2018-05-03左鹏鹏黎军顽吴晓春

蒋 波 左鹏鹏 黎军顽 闵 娜 吴晓春

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

大截面模块是重大行业装备制造的重要材料来源,其各项力学性能要求极高,然而模块的力学性能指标与热处理工艺密切相关[1]。固溶冷却作为大截面热作模具钢模块热处理过程中的一个重要环节,对提高模块的力学性能至关重要。由于模块尺寸较大,在固溶冷却过程中其心部与表面的冷却差异明显,导致心表组织和性能差别较大。在实际生产中常采用解剖法对模块心部的温度、组织和应力的演变过程进行在线检测与控制,不仅造成人力、物力和财力上的消耗,且测量值不是瞬态,也不够准确。大截面热作模具钢模块生产具有单件、小批量的特点,前期投入大,如果产品报废则会造成较大经济损失,因此要求生产工艺具有更高的合理性[2]。同时,热处理过程并不是简单的温度变化过程,而是一个温度场、应力场和组织场相互耦合的复杂物理过程[3- 5],在冷却过程中热传导、相变和应力的变化均不能直接观测[6]。计算机数值模拟能够直观反映模块内任意部位在任意时刻温度、应力/应变及组织的分布及变化情况,既可节省物力和时间,也可达到精确控制的目的[7- 8],相关研究早已证实数值模拟应用于热处理过程的准确和可靠性。姚善长等[9]利用数学模型计算了圆柱体工件淬火过程中的温度场、相变过程和应力分布,计算结果与试验数据吻合较好,证明了数值模拟可以控制、分析和优化淬火工艺。樊梦婷等[10]对大型压力机模座的油淬和水淬过程进行计算,获得了温度和应力分布的演化规律。

本文以尺寸为470 mm×800 mm×4 000 mm的大截面DIEVAR钢模块为研究对象,基于有限元方法建立了模块温度场、应力场和组织场耦合的数值分析模型,讨论了不同冷却介质和固溶冷却工艺下模块的冷却行为、相变和应力变化规律,并从理论上预测了模块可生产的最大规格,以期为大截面模块的生产提供技术支持和借鉴。

1 DIEVAR钢的相变特性

DIEVAR钢是基于H13钢成分降低Si含量、提高Mo含量的合金化改良型钢种。相比于H13钢,具有高温疲劳裂纹扩展速度更小、抗热裂性和高温强度更高、晶界碳化物的析出和冷却时贝氏体转变的抑制更佳[11- 12]等特点。目前已生产的470 mm×800 mm×4 000 mm DIEVAR钢大截面模块的化学成分如表1所示。

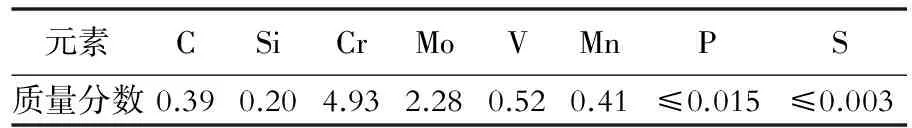

大截面DIEVAR钢模块固溶冷却工艺的制定依赖于钢的相变特性,本文依据《YB/T 5127钢的临界点测定方法(膨胀法)》和《YB/T 5128钢的连续冷却转变曲线图的测定方法(膨胀法)》,采用DIL 805A热膨胀仪分别测得DIEVAR钢的临界相变点Ac1、Ac3和Ms以及在不同冷速下相变点所对应的温度,最终获得了DIEVAR钢的CCT曲线,如图1所示。图中虚线表示钢中碳化物的析出曲线,固溶冷却过程中应控制模块冷速高于碳化物析出的临界冷速(约0.1 ℃/s),以避免碳化物的沿晶析出,降低其抗疲劳性能。同时,DIEVAR钢模块的冷速应尽量大于0.2 ℃/s,以避免进入贝氏体转变相区。

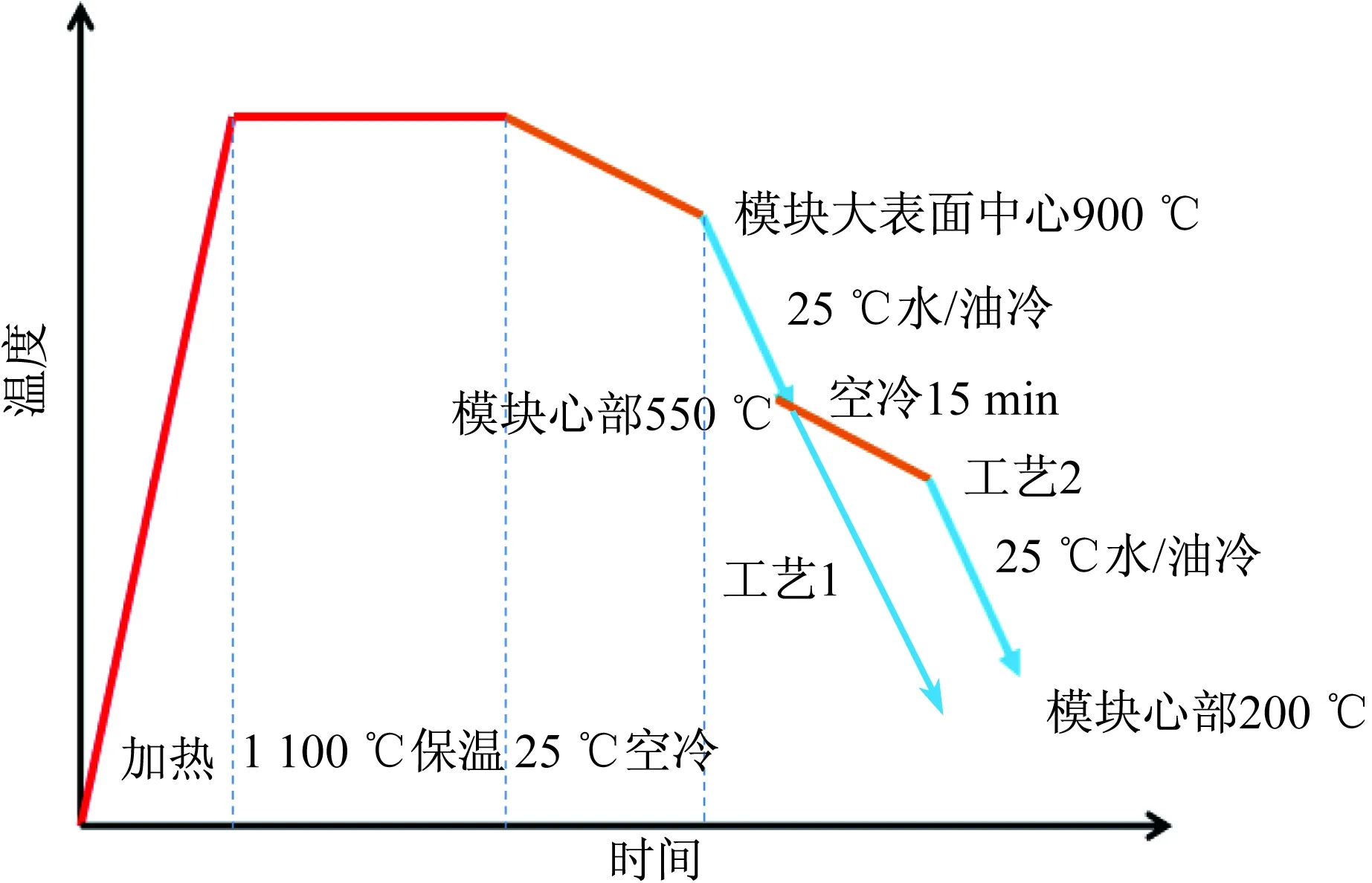

表1 DIEVAR钢的化学成分(质量分数)Table 1 Chemical composition of DIEVAR steel (mass fraction) %

图1 DIEVAR钢的CCT曲线Fig.1 CCT curves of DIEVAR steel

2 固溶冷却过程的数值模拟

2.1 固溶冷却工艺

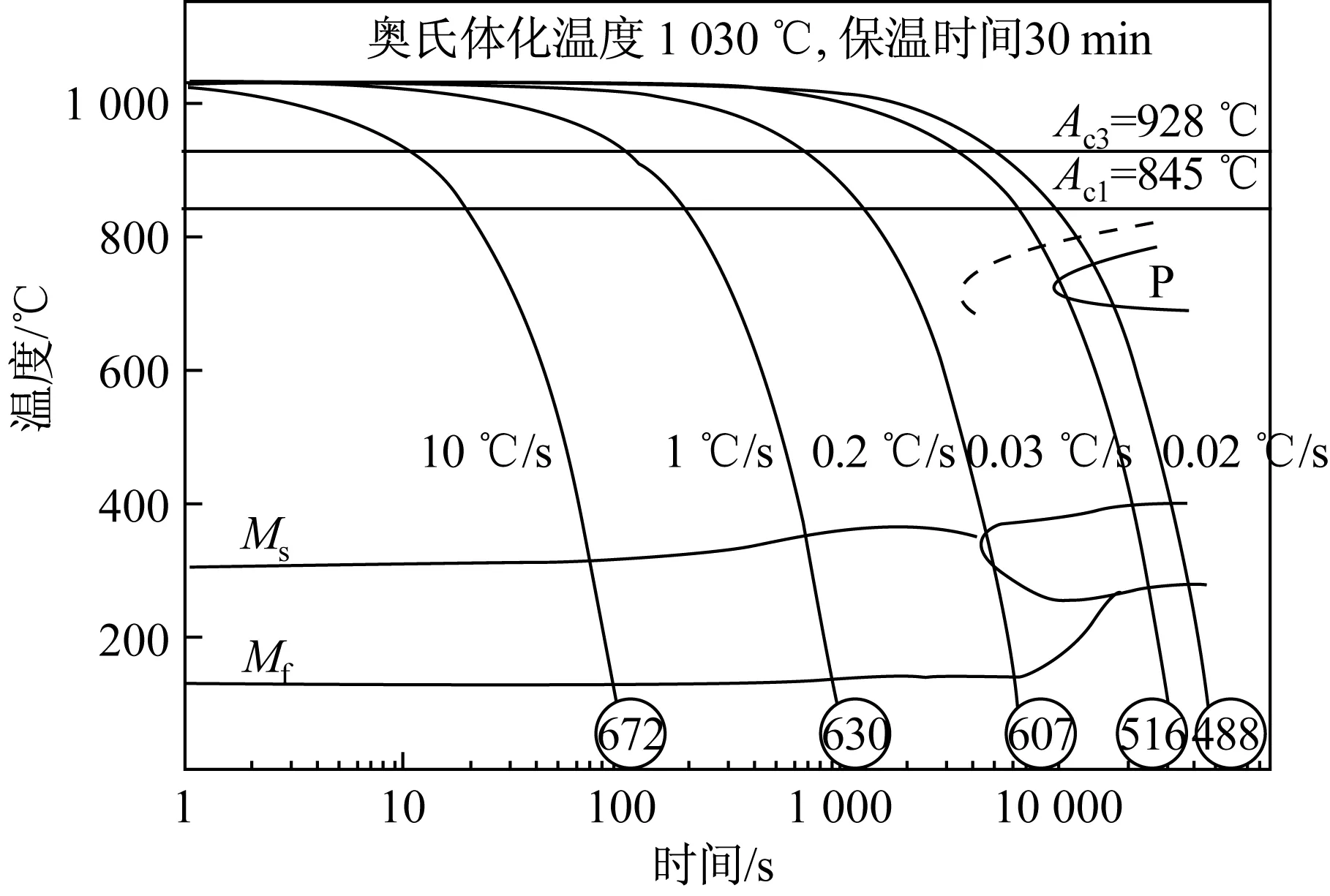

为了讨论冷却介质和固溶冷却工艺对DIEVAR钢模块冷却行为、组织及应力演变的影响,选择如图2所示的两种固溶冷却工艺,其中工艺1为先将模块均匀加热到1 100 ℃,保温2 h后空冷至大表面中心900 ℃,然后水/油冷至模块心部200 ℃;工艺2在工艺1的基础上增加了一个空冷过程,即在水/油冷至心部550 ℃,随后空冷15 min,再冷至心部200 ℃。

2.2 大截面模块的有限元模型

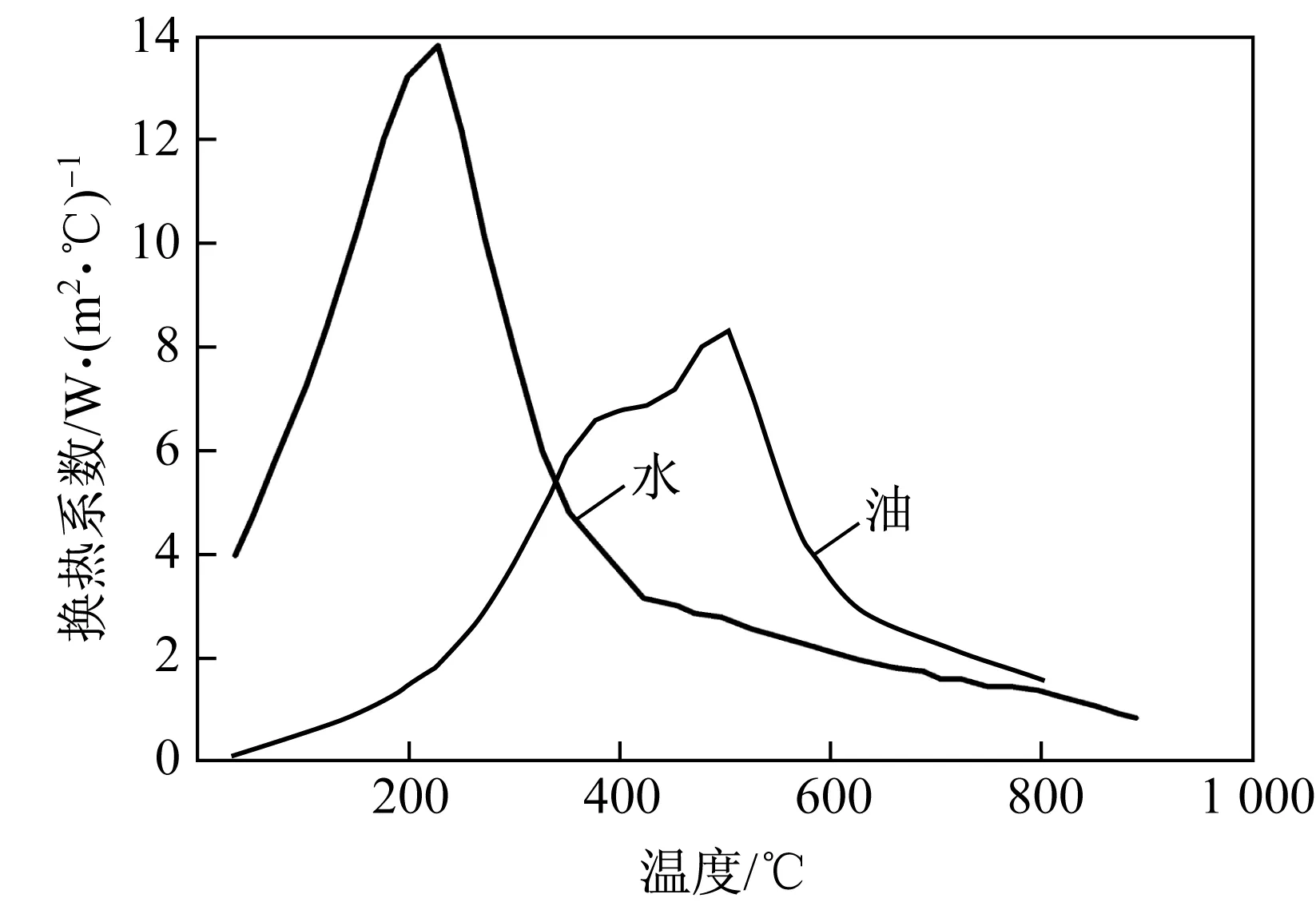

由于模块为对称性几何体,为了提高运算效率,采用对称边界条件仅对模块的1/8进行数值模拟,并用六面体网格对其进行离散,单元和节点总数分别为3 000和3 927个。模块几何及有限元模型如图3所示,其中P1到P4分别代表模块心部、宽度、厚度和长度方向的表面中心。在整个模拟过程中空气、水和油的温度均设为25 ℃,且把DIEVAR钢看作由奥氏体、珠光体、贝氏体和马氏体的复合相组成,模拟过程中所涉及冷却介质的换热系数如图4所示。

图2 固溶冷却工艺示意图Fig.2 Illustration of solid solution cooling processes

图4 水和油的换热系数随温度的变化Fig.4 Heat transfer coefficient of water and oil as a functin of temperature

3 结果与讨论

3.1 冷却介质对大截面模块冷却行为的影响

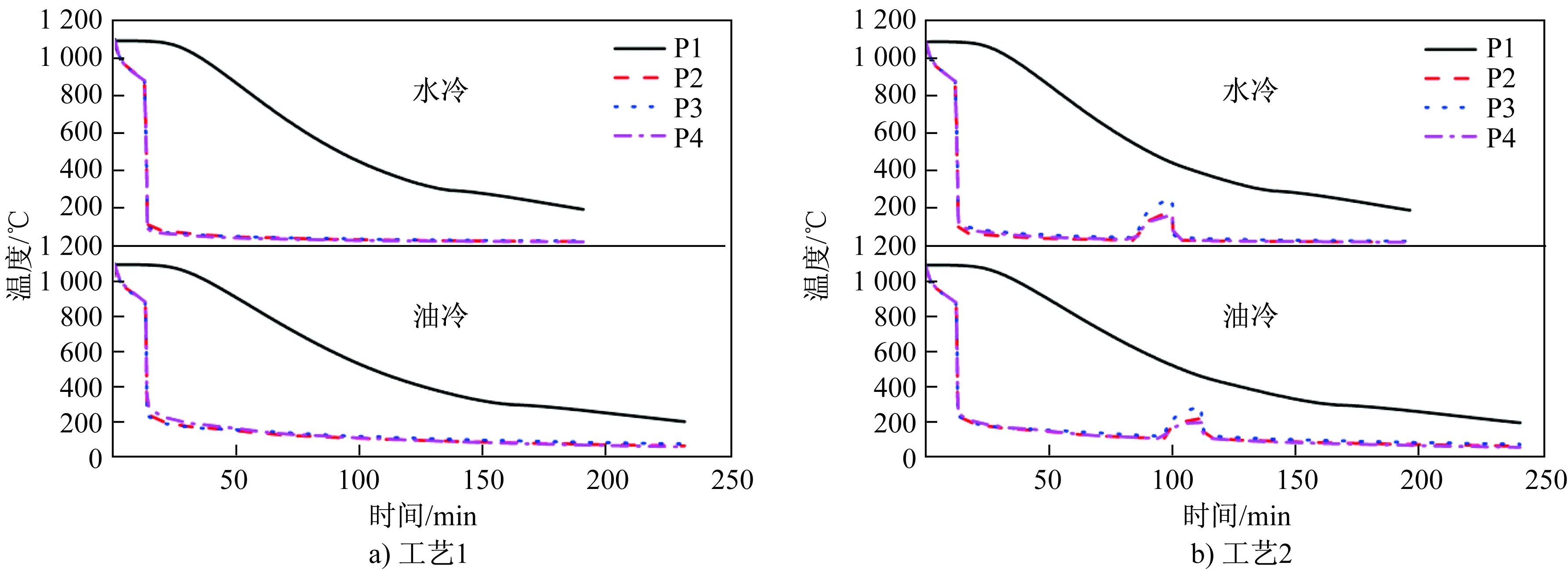

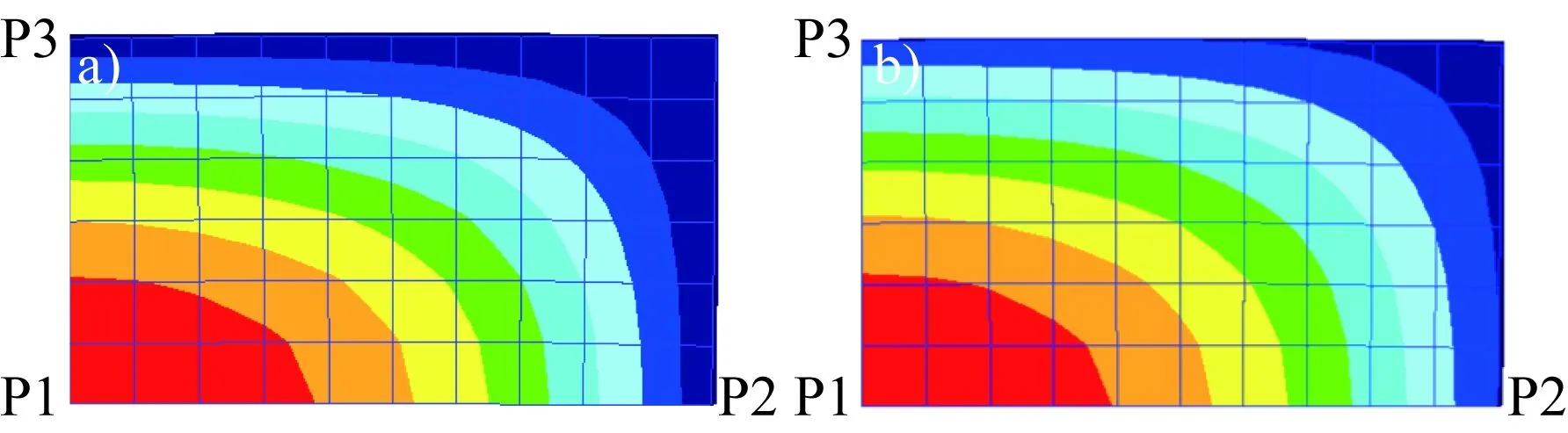

图5为DIEVAR模块在两种固溶冷却工艺下水冷和油冷后不同部位的冷却曲线。由图5可知,采用工艺1模块入水后表面中心温度快速从900 ℃降到100 ℃左右,而入油后表面温度冷到200 ℃左右,随后模块心部与表面的温度逐渐接近,温差逐渐减小;在工艺2条件下,模块心表冷却曲线与工艺1趋势一致,说明冷却介质与工艺对模块心部冷却行为的影响较小。当心部冷到550 ℃时,由于进行15 min空冷,导致该期间模块表面发生了不同程度的返温,进一步减小了心表温差,起到了缓解热应力的作用。图6为两种介质下模块心部冷至550 ℃时中截面的温度分布,经水冷后模块表面到心部之间的温度梯度明显比油冷大,而模块心部温度分布比较相近,说明冷却介质对模块心部温度演变的影响较小,而对模块心表温度梯度的影响明显,采用油冷有利于减小心表温差。

图5 模块不同部位的冷却曲线Fig.5 Cooling curves of at different points in the block

图6 模块心部水(a)和油(b)冷至550 ℃时中截面的温度分布Fig.6 Temperature distribution in the middle section of DIEVAR steel block core cooled in (a) water and (b) oil to 550 ℃

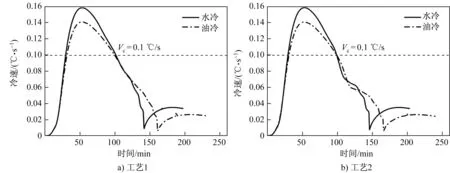

由于模块尺寸较大,心部冷速最慢,为模块在冷却中组织转变能否达到要求的重要部位。图7给出了两种工艺下模块心部冷速随时间的变化曲线,其中Vc表示钢中碳化物析出的临界冷速。由图可知,模块入水或油后,心部冷速先随着模块心表温差的增大而增大,当冷至约50 min时分别达到最大冷速0.16和0.14 ℃/s,随后心表温差减小,心部冷速降低,最后由于心部相变潜热的影响冷速呈现小幅度回升;在冷却30~100 min期间,模块心部冷速均大于碳化物析出临界冷速0.1 ℃/s,结合CCT曲线可知,两种冷却介质下模块均可有效避免先共析碳化物的沿晶析出。

图7 模块心部冷速随冷却时间的变化Fig.7 Variation of cooling rate at the core of DIEVAR block with cooling time

3.2 冷却介质对大截面模块组织演变的影响

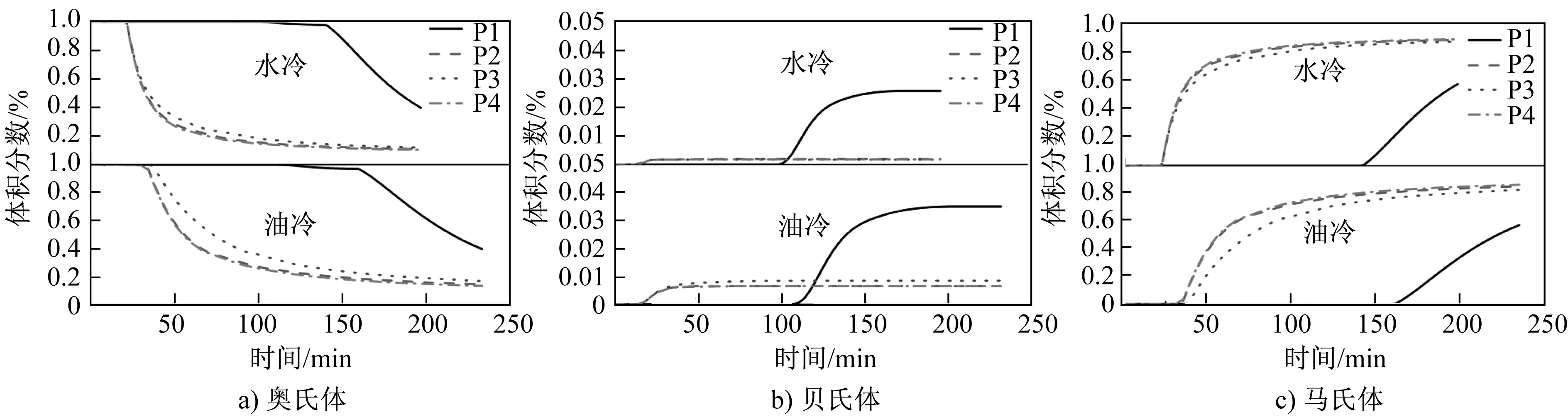

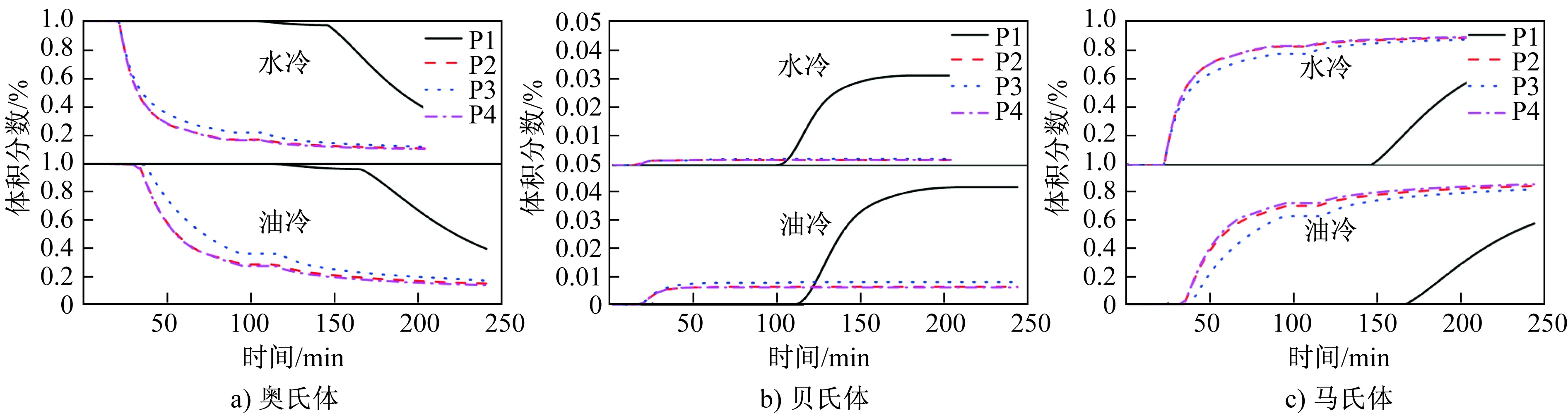

图8和图9分别为模块在两种固溶冷却工艺下水冷和油冷后,心部与表面中心组织随时间的变化曲线。由图8可知,DIEVAR钢模块在入水或油后表面在短时间内就转变为马氏体,而心部在100 min后发生贝氏体转变,最终贝氏体体积分数分别为2.6%和3.5%,满足了尽量避免模块冷速进入贝氏体相区的要求,最终心部马氏体体积分数分别为57.5%和55%。相比于水冷,油冷的组织转变时间稍滞后,但最终组织相差较小,说明冷却介质对大截面模块心部组织演变的影响较小。由图9可知,工艺2模块心部及表面组织转变与工艺1趋势类似,冷却结束时水冷和油冷的模块心部马氏体体积分数分别为58%和56.6%,贝氏体体积分数分别为3.1%和4.2%。在15 min空冷期间,模块心部尚未发生组织转变,表面马氏体由于自回火出现了短暂的“停滞”现象,但由于自回火时间较短,随后的水冷或油冷时组织转变受到的影响很小,且脆性马氏体得到了有效抑制,因此工艺2比工艺1更佳。

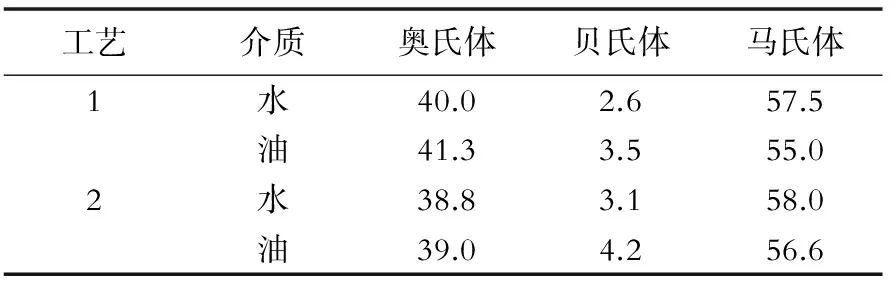

为了便于比较两种介质及两种固溶冷却工艺对模块心部组织演变的影响,表2给出了水冷和油冷下两种工艺结束后模块心部的组织含量。无论是采用水冷还是油冷,选择工艺1还是工艺2,模块心部最终的组织都比较接近,可见冷却介质以及15 min空冷对大截面模块心部组织演变的影响较小。

3.3 冷却介质对大截面模块应力演变的影响

图8 工艺1模块心部和表面中心组织随冷却时间的变化Fig.8 Microstructure change at the core and surface center of block with cooling time for process 1

图9 工艺2模块心部和表面中心组织随冷却时间的变化Fig.9 Microstructure change at the core and surface center of block with cooling time for process 2

表2 固溶冷却后模块心部组织的体积分数Table 2 Volume fraction of microstructures at the core of block after solid solution cooling %

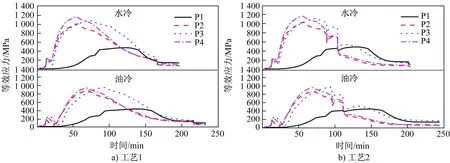

大截面模块在固溶冷却过程中产生的应力主要表现为心表冷却差异以及组织转变时产生的热应力和组织应力。图10为模块心部与表面中心的等效应力变化曲线。由图10(a)可知,工艺1模块表面和心部等效应力在冷却过程中都呈现先增大后减小的趋势, 表面等效应力在冷却70 min心表温差较大时达到最大值,而心部应力在冷却100~150 min发生贝氏体转变期间达到最大值,且前120 min内表面应力大于心部。这说明固溶冷却期间模块表面产生较大热应力,心部产生较小组织应力,因此模块表面易发生开裂;由图10(b)可知,工艺2模块表面和心部等效应力与工艺1的变化趋势类似,在空冷期间,模块表面等效应力因心表温差减小而明显降低,热应力得以有效缓解; 相比于水冷,油冷模块表面等效应力低16%左右,油冷可有效降低模块热应力。

图10 模块心部和表面中心的等效应力随冷却时间的变化Fig.10 Equivalent stress at the core and surface center of block as a function of cooling time

3.4 模块最大可生产规格的理论预测

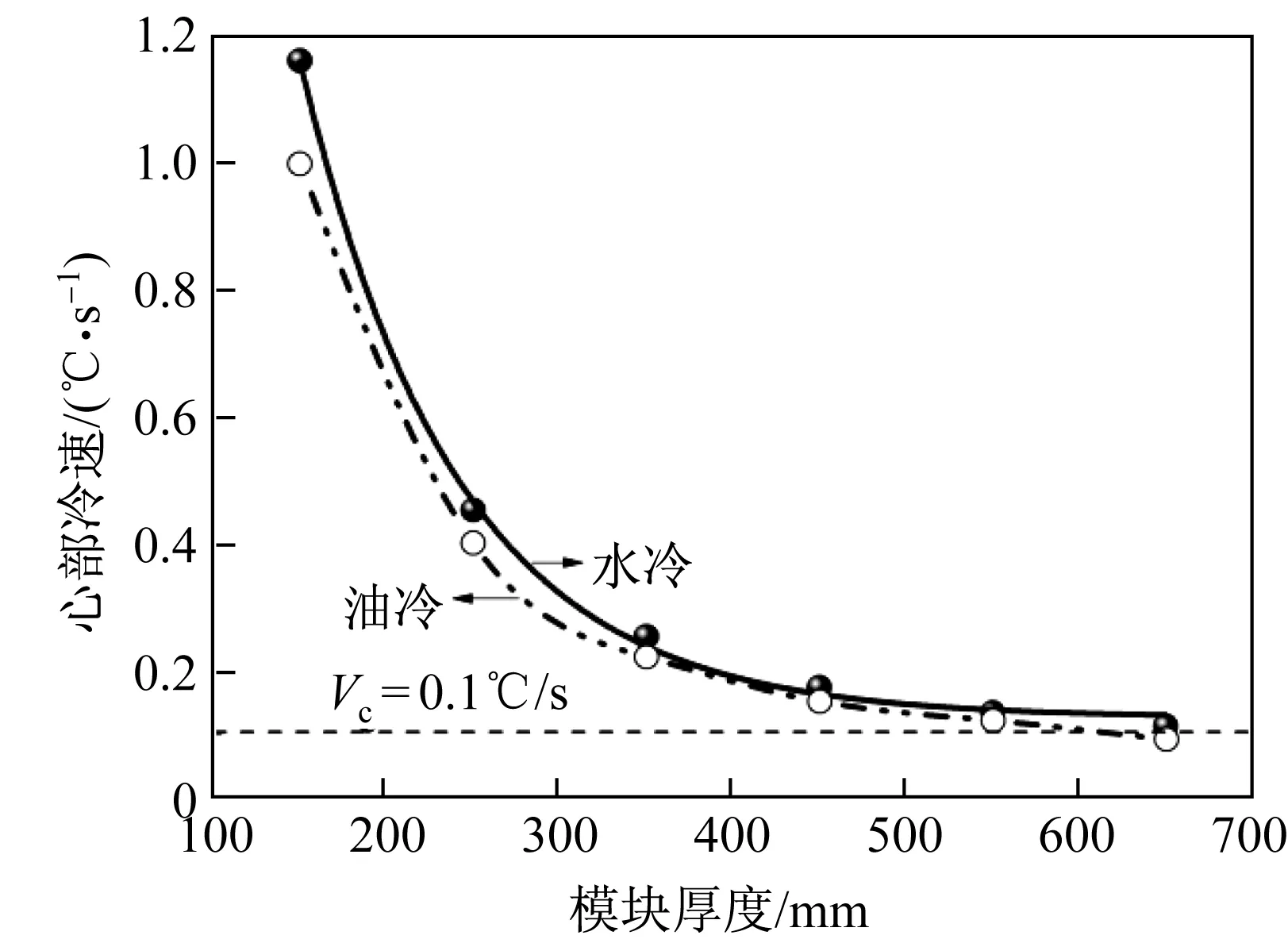

为了提高大截面模块的经济效益,需要在一定条件下尽可能提高模块的尺寸规格。图11为150~650 mm厚模块水冷和油冷时心部的最大冷速。由图11可知,随着模块厚度的增加,模块心部的最大冷速逐渐减小,模块厚度越大,心部冷速差异越小。虽然650 mm厚模块心部的最大冷速约为0.11 ℃/s,达到了心部避开碳化物析出的冷速要求,但从模块应力方面考虑,该厚度模块即使采用油冷应力也高达1 750 MPa,具有开裂的风险。对于550 mm厚的DIEVAR钢模块,水冷时最大等效应力为1 600 MPa, 油冷为1 460 MPa,可有效避免冷却开裂的发生,因此可预测水冷550 mm和油冷580 mm为模块最大可生产理论厚度。

图11 水冷和油冷下不同厚度DIEVAR模块心部的最大冷速Fig.11 Maximum cooling rate at the core of DIEVAR block with different thickness during water cooling and oil cooling

4 结论

(1)冷却介质与工艺对模块心部冷却行为的影响较小,工艺2空冷期间模块表面返温,减小了模块心表温差,油冷较水冷温度梯度小。水冷和油冷30~100 min期间模块心部的冷速均大于0.1 ℃/s,可避免碳化物析出。

(2)两种冷却介质及工艺对模块心部组织的影响较小, 冷却结束后模块心部最终组织的体积分数差异很小。

(3)冷却过程中模块表面和心部等效应力先增大后减小,工艺2的空冷过程有效降低了模块表面应力。固溶冷却过程中模块表面产生较大热应力,心部产生较小组织应力。油冷模块表面等效应力比水冷低16%左右。

(4)随着模块厚度的增加,模块心部的最大冷速逐渐降低,模块要能避免碳化物析出的理论最大厚度为650 mm,从应力方面考虑,预测水冷550 mm和油冷580 mm为模块最大可生产理论厚度。

[1] 崔晓龙, 万妮丽. 大型锻件热处理过程的数值模拟研究[J]. 大型铸锻件, 2004,20(4):33- 36.

[2] 李广睿. 大型锻件轧辊热处理工艺模拟及其实验研究[D]. 秦皇岛: 燕山大学, 2007.

[3] 潘健生, 胡明娟. 计算机模拟在材料科学中的应用[C]//第六届全国热处理大会论文集.北京:机械工业出版社, 1995: 8- 12.

[4] 贺连芳, 李辉平, 赵国群. 淬火过程中温度、组织及应力/应变的有限元模拟[J]. 材料热处理学报, 2011, 19(32):128- 133.

[5] 顾兴武, 顾敏. 淬火冷却过程数值模拟的研究现状及展望[J]. 金属热处理, 2008, 33(10): 1- 7.

[6] 宿德军, 陈军. 热处理过程数值模拟的研究现状和发展趋势[J]. 模具技术, 2004, (6): 54- 57.

[7] 顾剑锋, 潘健生. 淬火过程计算机模拟及应用[J]. 金属热处理, 2000, 25(5):35- 37.

[8] 王庆亮, 续维, 潘健生, 等. 数值模拟技术在大模块预硬化热处理中的应用[C]//第二届宝钢学术年会论文集. 上海:宝钢集团公司, 2006:4- 7.

[9] 姚善长, ERICSSON T. 淬火过程的计算机模拟[J]. 金属热处理, 1987, 12(8): 25- 32.

[10] 樊梦婷, 孙明月,李殿中. 大型压力机模座热处理过程模拟及工艺优化[J]. 材料工程, 2011(11): 44- 50.

[11] 王琦, 卢军, 王静, 等. 几种热作模具钢性能研究[J]. 热处理, 2014,29(6): 18- 20.

[12] 潘晓华, 朱祖昌. H13热作模具钢的化学成分及其改进和发展的研究[J]. 模具制造, 2006, 6(4): 78- 85.