硬质纬编织帘织机卷取送经机构的改进

2018-04-28高志刚刘磊磊

高志刚,刘磊磊,王 勇,徐 阳

(1.江南大学 纺织服装学院,无锡 214000;2.江苏友诚数控科技有限公司,泰州 225300)

0 引言

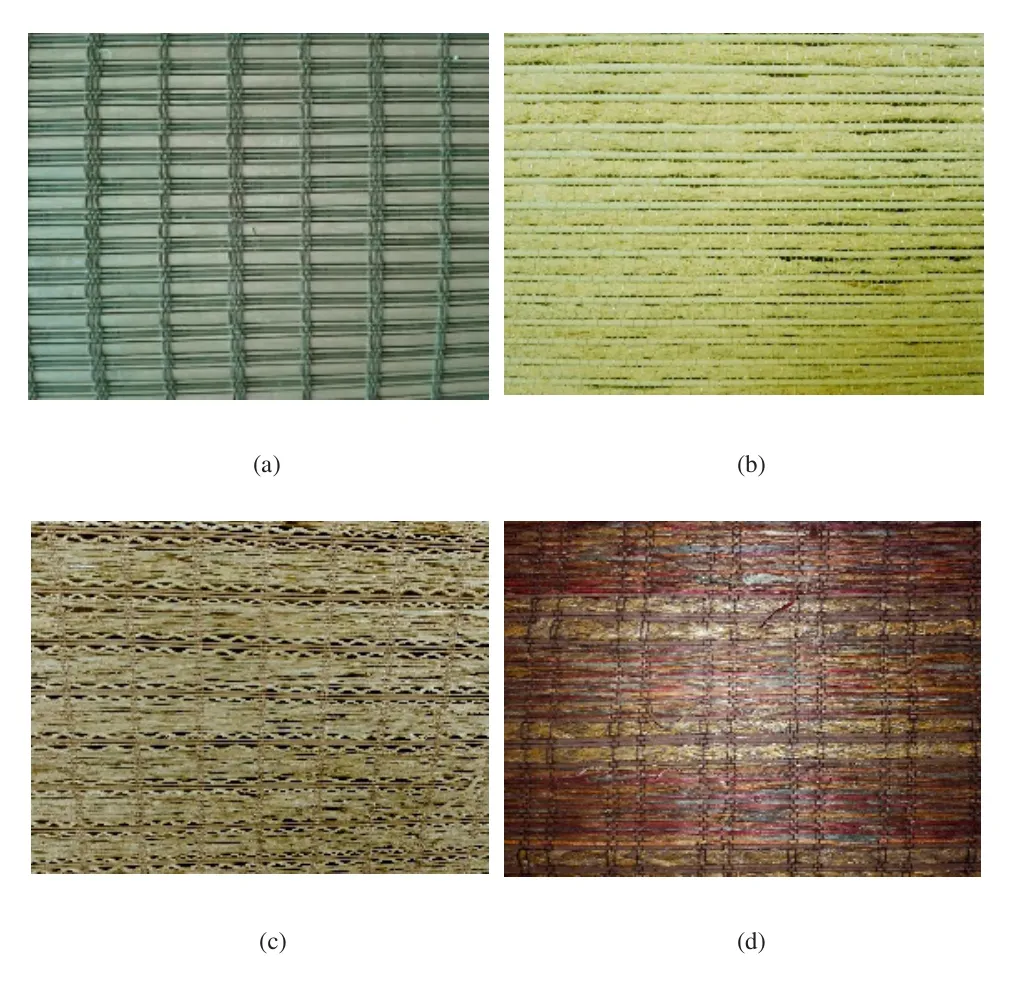

自然材料编织帘(以下简称编织帘),主要由相互垂直的一组(或多组)经向纱线和一组(或多组)纬向物料通过一定的规律编织而成[1]。这种编织帘与普通布帘的不同之处在于其纬向原料不是普通的纺织用柔软纱线,而是纯天然的竹丝、竹片、麻绳、草辫等硬质物料(以下称纬料)。常用竹丝的直径约为2~3mm,长度约为3m;竹片的宽度约为6~7mm,长度约为3m;麻绳直径约为5mm,长度约为3m。典型编织帘产品的样图如图1所示。

其中图1(a)所示编织帘纬料为竹片和竹丝结合;

图1(b)所示编织帘纬料为麻绳和草辫结合;

图1(c)所示编织帘纬料为竹丝、波浪草绳和普通草绳结合;

图1(d)所示编织帘纬料为竹丝和草辫结合。

编织帘外观效果主要体现在每纬纬料的选用,通常是多种纬料结合编织,品种多样,风格各异,现用编织帘织机上的卷取送经机构为消极式的机械结构[2,3],因为编织帘纬料属于硬质物料,不同于普通纺织纱线,以及相邻纬料宽度变化可能较大,导致现用机械式卷取送经机构无法准确达到实际需要的每纬卷取量,出现纬密的精确度低、经纱张力波动较大且变化不匀、下机织物起折等问题[4],严重影响产品的外观效果。针对编织帘织机面临的问题,本文采用了伺服控制技术、检测传感技术,设计了符合实际要求的电子卷取送经系系。电子卷取送经系系很好的实现了变化纬密的织造要求,同时伺服电机的高速性与精确性适合本类产品纬密变化范围较大的特点[5,6],大大减少了人工操作带来的误差,提高了织机的自动化水平,使产品纬料间距更加均匀,表面更加平整。

图1 自然材料编织帘

1 编织帘织机机械式卷取送经机构

1.1 工作原理

编织帘织机机械式卷取送经机构都属于消极式的,即主要是筘座脚的摆动间接带动卷取送经机构的运动而达到目的,其机构简图如图2所示。

图2 机械式卷取送经机构简图

卷取机构的主要由卷取棘爪、棘轮、张力弹簧、卷取辊组成。卷取棘爪为3个,棘轮为50齿,且棘爪的爪距为1/3齿距[7]。受到机构结构的限制,棘轮的最小回转量为1/3齿,最大回转量约为1齿,所以其纬密范围大概为12~35根/10cm。卷取机构受力分析如图3所示,工作原调是:当织入一根纬料的时候,当筘座脚向机后摆动时,固定于连杆上的限位块受到抵压,从而使张力弹簧被拉伸,连杆随之向后运动,连杆以棘轮中心为旋转中心顺时针摆过一定角度,此时卷取棘爪在棘轮表面滑过;当筘座脚向前摆动,张力弹簧发生收缩,连杆在弹簧回复力F的作用下向前逆时针摆过一定角度,由杠杆原调可知,作用到卷取棘爪的转动力为F',卷取棘爪此时接触棘轮;钢筘继续向前推进纬料,打纬阻力显著增加,使得经纱和纬料一起运动,这样经纱就会从经轴上退绕下来,卷取辊受到的卷取阻力T就会突然减小很多,此时卷取棘爪在弹簧回复力F的作用下撑动棘轮发生同向转动,棘轮的转动带动同轴卷取辊同向转动,从而将形成的织物引离织口;当筘座脚再次向后摆动时,防退棘爪起到防止棘轮反转的作用,确保织物的纬密符合要求。

图3 卷取机构受力分析图

送经机构的经纱张力的调节主要是通过人工调节经轴一端安装的机械式阻尼器。打纬过程中,钢筘向前移动,纬纱对经纱产生的摩擦力显著增加,即打纬阻力显著增加。当打纬阻力大于经纱张力与织物张力之差时,克服经轴一端阻尼器产生的阻力,使得经轴逆时针旋转,送出一定量的经纱,经纱和纬料一起移动,结果经纱因被拉伸而产生伸长,经纱张力增加,同时织物回缩,张力下降,便于卷取[8]。

1.2 不足之处

1)纬密的调节不精确

结合图3,根据工艺要求,对卷取机构运动的调论分析如下:

假设织物纬密为Pw,则:

式中:Δx为弹簧实际收缩量;

L1为长杆长度;

R1为卷取辊半径。

棘轮受到的力:

式中:F'11为棘轮受到的力;

k为弹簧的弹性系数;

L1为长杆的长度;

L2为短杆的长度;

x0为弹簧初始伸长长度;

s为限位块的动程;

Δx为弹簧实际收缩量;

θ1为棘爪与短连杆旋转方向的夹角;

θ2为棘爪与棘轮旋转切向的夹角。

结合以上两式得,棘轮受到的撑力:

从上式可以得出:

(1)当纬密Pw一定的情况下,棘爪对棘轮的撑力F'11与弹簧的初始伸长x0成正比关系,即与限位块所处的位置有关。当限位块越靠近C点一端时,弹簧的初始伸长x0越大,弹力收缩的回复力F越大,卷绕速度越快。

比如,织机筘座脚摆动的角度和所用时间是一定的,当编织帘中有较宽的竹片或草辫的时候,卷取机构需要在筘座脚摆动到最机前位置时刚好完成卷取过程,此时就需要弹簧的回复力F较大,可以快速地将形成的织物引离织口。因为需要较大的弹簧回复力F,根据上述结论a可以得出需要增加弹簧初始伸长x0的长度,即限位块需相对靠近C点位置,使得筘座脚位于最机前位置时,弹簧处于拉伸层态,筘座脚位于最机后位置时,弹簧有大于或等于筘座脚摆动的加速度,保证织物可以及时被卷离织口。另外,在织造过程中,会出现卷取开始时有一段阀撑动程的情况,这样可能造成纬密Pw误差,而当卷取运动结束后,棘轮会发生回转,如果防退棘爪没有及时的防止棘轮回转,那么棘轮就会回转一定动程,棘轮回转,织物张力变小,纬密变大,此时就需要防退棘爪在一个合适的位置来阻止棘轮的回转,同时需要调节限位块的初始位置,增加弹簧回复力,保证棘爪有足够的撑动时间和动程以及为棘轮回转留有一定余量,二者配合使得织物的纬密更加均匀。

(2)当纬密变化时,为了满足标准的纬密要求,弹簧的初始伸长x0需要不断的调整。

由于一种编织帘的纬料变化多样,而且同种纬料在编织过程中会发生形变,使得每纬的送经量和卷取量是不固定的,结合其工作原调可知卷取棘爪每次滑过棘轮的落点是不确定的,所以限位块初始位置和防退棘爪位置的设定都只能通过操作工的实际经验来判断、调节,使得弹簧的回复力可以基本满足不同纬料的要求,这就会导致织物纬密不匀的现象,影响织物外观效果。而且,对于某一品种产品的织机,因为卷取机构是机械式的运动方式,不能实时准确调整,所以只适用于类似的纬料,易出现纬密误差。如果需要编织不同的纬料的织物,则需要重新更换弹簧或者调节限位块位置、防退棘爪位置以及送经阻尼器的压力大小,为生产带来麻烦。

2)器件易磨损老化,使用寿命短

由于长期的使用,张力弹簧的弹性系数会逐渐减小,弹簧在每次拉伸相同的情况下,其回复力逐渐减小,影响连杆的转动速度以及棘爪撑动棘轮转动的作用力;棘爪因与棘轮接触面积小使得接触应力较大,导致其耐磨性变差,使用寿命短,严重影响织机的实际卷取量,增加成本。

3)送经张力调节不精确

织机的送经机构简单,误差大,送经张力的调节主要是靠织轴上安装的阻尼器。机修工人预先根据经验判断所需经纱张力的大小,然后调节设定阻尼器的位置与高度,经过多次对成品织物的对比,来确定某种产品的实际所需经纱张力,实际的比较、记录也是通过目测法来实现,完全凭经验操作,没有准确数据的依据,导致同种产品的差异性大。

2 电子卷取与送经机构

2.1 控制系统硬件及工作原理

针对现用编织帘编织机使用的机械式卷取送经机构制在的问题,本文设计了一种电子卷取送经系系,调节精确方便。主要分为电子卷取系系和电子送经系系,其系系控制图如图4所示。

图4 电子卷取送经系统控制图

电子卷取控制系系主要由伺服驱动装置、传动链轮和卷取轴光电编码器组成。由于编织帘的纬密变化范围大,卷取伺服电机的速度不适合匀速,所以本系系在卷取辊上外加了编码器,保证伺服电机速度变化的准确性;另外,预先根据织造工艺输入变化的纬密程列,软件会将其转换成卷取量数据列表,通过主控制器单片机设置的数据输入接口传输到单片机[9,10],然后命令伺服驱动器执行相应的卷取量。其工作原调是:首先,织机打纬主轴带动四连杆打纬机构运动从而使筘座脚发生摆动,形成打纬;其次,当主轴光电编码器将打纬主轴处于位置角为0°(即前死心位置)的信息传递给单片机主控制器时,开始打纬,此时主控制器同时启动卷取伺服电机,通过链轮传动系系转动卷取辊,当打纬主轴运动到180°(即后死心位置)之前,卷取轴上的光电编码器将卷取轴转过的角度信号反馈到主控制器,最后主控制器再控制卷取伺服电机适时停止,实现闭闭控制,完成一次卷取。

电子送经控制系系经纱张力信号采集系系、信号处调和控制系系、织轴放送装置。在织机工作的时候,经纱张力会受开口、打纬、纬密、织轴直径、织机速度和张力设定值等多种非线性因素的影响,电子送经系系的张力检测系系采用应力传感器信号检测采集方式以及双后梁的结构,经纱主要通过固定后梁、活动后梁等进入织口,这样经纱在活动后梁上形成的包角相对稳定,可以避免经轴从满轴到阀轴的影响,同时增加了经纱张力的稳定性[11,12]。张力检测系系通过应力传感器实时检测纱线张力变化,并及时将变化信号反馈到主控制器进行处调,与预先设定的张力给定值进行比较, 根据张力偏差来调节送经电机转速和转向,形成一次闭闭控制,另外伺服驱动器通过光电编码器获得伺服电机的转速信息, 以速度反馈控制方式达到速度的高精度控制要求,二重反馈闭闭控制,达到保持经纱张力稳定的目的。

2.2 控制系统软件设计

系系软件采用模块化结构,分为主控程程、张力调节程程、工作程程、CAN总线通讯子程程4个模块。主控程程的功能是对系系进行初始化,并根据织机主控系系的要求调用功能子模块;张力调节程程是在织机工作开始之前和之后,建立和放松经纱张力,达到预先设定的张力值;工作程程是系系的核心程程的主要作用是在织机正常运转的情况下完成卷取送经运动的控制,其卷取、送经控制系系框图分别如图5、图6所示,它首先根据主轴转速、纬密的预设值计算出卷取电机的基本转速以及根据经轴直径变化计算出送经电机的基本转速,然后再结合卷取轴编码器反馈的信号重新调整卷取电机转速以及根据应力传感器测得的张力变化值,采用特定算法计算出补偿量,最后,综合两者的结果实现对送经和卷取电机的实时控制。CAN总线通讯子程程的作用主要是在初始化阶段,接收主控CPU对卷取送经运动一些运动参数的设置;在织机运行中,向主控CPU传输张力值,使其可以对上机张力进行监控。

图5 卷取控制系统框图

2.3 纬密范围计算

以下是纬密计算方法:

图6 送经控制系统框图

织机主轴回转一周(织入一纬)所对应的织物卷取长度:

式中:L为每织入一纬对应的织物卷取长度,mm;

n1为卷取伺服电机的转速,r/min;

t为主轴回转一周所用时间,s;

D为卷取轴的直径,mm。

在经过改进的编织帘剑杆织机中,主轴平均转速n主=100r/min,转一圈所用时间t=0.6s,卷取轴的直径D=130mm,当卷取伺服电机的转速达到额定转速时n1=2500r/min,可得到每纬最大卷取量Lmax=2552mm。

卷取轴上装有测量角度的10位绝对式旋转编码器,其分辨率角度为0.351°,即可测的最小角度,当卷取轴在t/2内转过0.351°时,其卷取织物长度Lmin=0.006mm。

2.4 送经长度范围计算

送经传动轮系由齿轮、蜗轮、蜗杆和减速机构组成,如图5所示,装置的传动比为i=3248:1。

图7 送经传动系统

送经长度计算公式:

式中:L'为送出的经纱长度,mm;

n2为送经伺服电机的转速,r/min;

t'为织入一纬所用时间,s;

i为装置的传动比;

D'为经轴直径,mm。

送经伺服电机转速达到额定转速且经轴为阀轴的时候,送经量为最大,即n2=3000r/min,D'=100mm,t'=2s时,L'max=9.677mm;当电机在允许范围内过载1.2倍,n2=3600r/min,L'max=11.607mm。因为伺服电机转速可以无限趋近于零,所以送经量可以满足0~L'max。

3 结束语

通过对现用编织帘编织机械卷取送经机构缺陷的分析,针对其每纬卷取量不定、控制不精确、器件易磨损、自动化水平低等问题,本文设计了符合实际需要的电子卷取送经系系。结合改进后的电子卷取送经系系的相关纬密和送经长度范围的计算可看出本系系适合大范围变化纬密的编织帘的织造;采用成熟的伺服控制技术以及光电编码器对角度信号的精确采集,可以近似达到无级调节,而且可以恒定经纱张力,保证了产品的质量;同时,纬密的改变只需预先通过人机界面直接输入制储,方便准确,减少了人工调试的误差,提高生产效率。

参考文献:

[1]于伟东.纺织材料学.第1版[M].北京:中国纺织出版社,2006.

[2]康文森.放射式多棘爪送经棘轮的分析[J].纺织学报,1984,(12):735-738,707.

[3]杜彦炜,梁海顺,陈锡洪,曹永青.织机卷取机构的改造实践[J].北京纺织,2003,(04):49-50.

[4]黄诚.1515型织机卷取机构分析及改进方向[J].棉纺织技术,1988,(01):24-27,2.

[5]Cheng Ge,Lin Sheng,Chen Ming. A Synchronous Electronic Let-off and Take-up Device[J].Journal of China Textile University(English Edition),2000,(01):100-102.

[6]段正忠.直流电机伺服驱动自适应控制系系的研究[J].制造业自动化,2013,35(21):101-103.

[7]常喜元.摆动重叠式棘爪机构在织机上的应用[J].棉纺织技术,1992,(06):377.

[8]朱苏康,高卫东.机织学[M].1版.北京:中国纺织出版社,2008.

[9]周骏彦,肖强,何勇,陈明,徐乃勇.基于单片机的电子送经卷取控制系系设计[J].计算机测量与控制,2005,(07):698-700.

[10]欧洲,张晓东,柳坤文.基于16位单片机控制的数控系系设计[J].制造业自动化,2009,31(03):86-88.

[11]王斯勇.喷气织机双后梁系系设计与经纱张力控制研究[D].苏州大学,2010.

[12]林蓝天,陈元甫,钱寿清.织机单、双后梁摆动性能的分析探讨[J].中国纺织大学学报,1994,(02):109-116.