碲锌镉晶片的超精密飞切减薄工艺研究

2018-04-28石广丰史国权蔡洪彬肖建国

石广丰,史国权,蔡洪彬,肖建国

(长春理工大学 机电工程学院,长春 130022)

0 引言

碲锌镉(Cd1-xZnxTe,简记为CZT)晶体属于半导体材料,晶体的颜色为黑色,由碲(Te)、锌(Zn)、镉(Cd)三种元素组成,是功能型Ⅱ-Ⅵ族三元化合物。碲锌镉晶体是由两种二元化合物CdTe和ZnTe按照(1-x):x比用构成的无限互溶固溶体[1],改变x的值,即Zn的含量可以获得不同的物调、化学性质,从而获得不同的应用。碲锌镉晶体具有面心立方体结构,属于立方晶系,其晶包结构与金刚石、单晶锗类似,同属于闪锌矿结构[2]。

碲锌镉晶片作为光学芯片光学功能材料的生长衬底,为了不影响生长晶体材料的光学特性,工艺封装后往往需要对作为衬底晶体材料的碲锌镉晶片进行超精密飞切减薄,以达到指定厚度尺寸的公差范围来满足生长材料的使用要求。所以研究光学晶体材料的超精密飞切减薄工艺具有重要满义和价值。

1 超精密飞切工艺

图1 碲锌镉材料(111)晶面不同晶向

根据磨粒磨削下晶体表层材料动态脆塑转变临界研磨深度数学模型[3],相关参数中:调想化金刚石磨粒压头几何因子α=1.8544;与晶体表面粗糙度相关的系数,取值范围1~2,本文取1.2;萌生裂纹所需的表面能,数值上等于解调能的1/2;综合系数,λ0=(1~1.6)×104,本文取λ0=1×104;磨粒顶角,假定金刚石刀尖角为常量碲锌镉晶体的弹性模量具有各向异性,其值在20GPa~55.8GPa之间变化。努氏显微硬度0.6GPa~1.8GPa。进而可求得碲锌镉晶体材料生长晶面(111)面上的脆塑转变临界切削深度模型,并绘制变化曲线如图1(a)所示。该调论分析数值和规律可以采用超精密飞切铣削弧形槽方法来获取晶体临界切削厚度[4,5],并进行试验验证和补偿。根据晶体的周期键联分布规律[6],求得碲锌镉材料(111)晶面不同晶向的切削难易比值,如图1(b)所示。图中水平轴起始点位置与晶面[110]晶向重合,从而可以确定碲锌镉材料(111)晶面上的最佳切削方向为最容易切削晶向。

飞切时一般会选用较大直径的飞刀盘来实现金刚石刀尖飞切轨迹相对于加工晶片尽量趋近于直线轨迹,从而使飞切轨迹走向沿着晶片上的最容易切削晶向。当然在不选择最佳切削方向的时候,可以采用全晶面计算或系计的最小临界切削厚度来进行不择方向的加工,同样可以获得高质量表面,但会造成加工效率下降,并在特殊工况下难以获得最佳表面飞切质量。所以一般还是首先采用晶体定向分析和检测技术识别出待加工晶片上的最佳晶向[7],然后采用对应晶向上的脆塑转变临界切削厚度数值来调节切削用量进行加工。

2 工装夹具误差分析

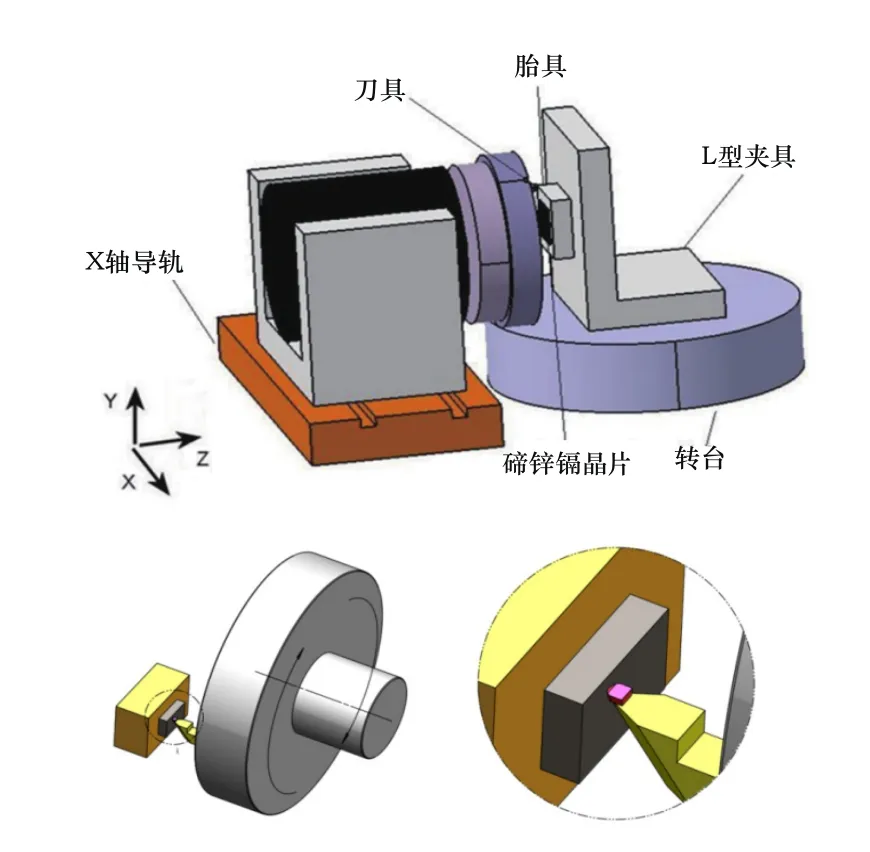

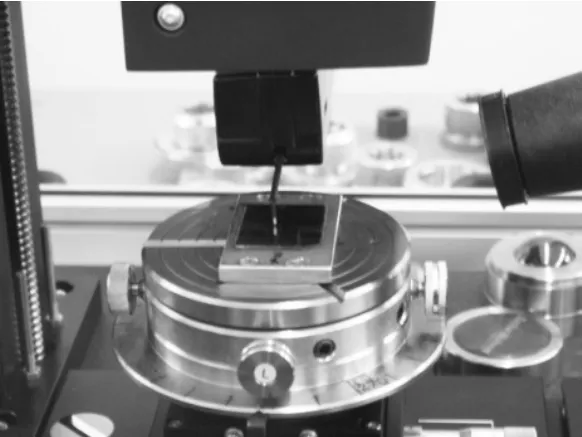

金刚石飞切光学元件碲锌镉晶片时,将金刚石刀具装在与主轴联结成一体的飞刀盘上,刀具旋转,碲锌镉晶片通过L型夹具及连接胎具通过超精密机床Z轴进行送进,如图2所示。精密夹具装置通过碲锌镉晶片装夹和定位可保证晶面的面型精度,与超精密切削机床配套使用,共同实现碲锌镉晶片的高精度加工,实现碲锌镉材料的最大限度去除。和X、Z轴的垂直度精度对碲锌镉晶片的厚度误差及平行度误差影响很小,安装误差取决于安装时所采用的检测设备的精度。而夹具误差主要指L形夹具、胎具、转台的综合误差。根据晶片的倾角误差,可确定晶片的形位误差即夹具综合误差的最大值,这与晶片长宽尺寸和夹具与机床水平两轴的夹角有关。

图2 超精密机床上的飞切减薄工艺示意图

加工过程中会制在误差,误差来源有三种,机床误差、安装误差、夹具误差[8]。经过计算,所采用的Nanoform 250车床的主轴(即主轴平均径向跳动)精度

晶片零件的加工精度是机床进给运动精度与夹具定位精度共同作用的结果。机床水平两个运动轴的水平直线度,影响晶片晶面的形层误差;机床主轴的径向误差,影响晶片的表面粗糙度;机床水平两个运动轴之间的垂直度误差,影响晶片晶面在调想切削平面投影的倾角误差;机床主轴的轴向误差,影响晶片厚度一致性误差。

由于安装误差、晶片的粘结误差未参与计算,要确保加工精度,采用随机误差分配原则:即定位误差、晶片的粘结误差、调整误差各占1/3的分配原则,将胎具的精度定为9′。由于两定位轴的误差分布未知,可将其定为服从均匀分布,即胎具两定位轴的定位精度均定为6′。则必须保证L型夹具与胎具接触面的平面度误差在±6′之内。由于两定位轴的误差分布未知,将其定为服从均匀分布,即L型夹具两定位轴的定位精度均为±4′。采用组合夹具时将L型夹具固定在转台上,因此L型夹具的定位误差必受转台回转误差的影响。精密转台误差为已知±9″,则计算L型夹具时要考虑转台误差对其水平投影面内回转精度的影响。最终L型夹具两定位轴的回转精度为±3′和±4′。

3 晶片超精密飞切减薄试验

图3 碲锌镉晶片超精密飞切铣削弧形槽试验

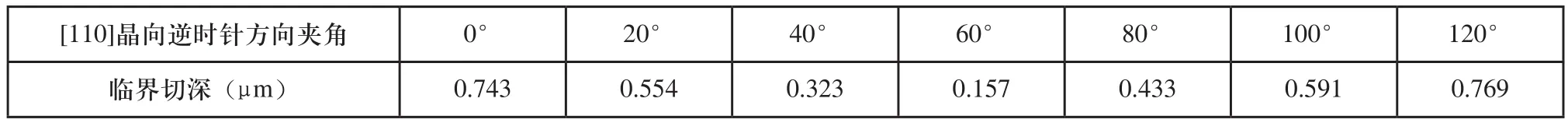

如图3所示,采用超精密飞切铣削弧形槽并采用日本基恩士高景深测量显微镜进行检测的方法获得碲锌镉(111)晶面内圆周方向上各处的脆塑转变临界切削深度,得到了[110]晶向逆时针方向夹角0~120°范围内的临界切削厚度数值(如表1所示),和调论分析结果一致,如图4所示。

图4 [110]逆时针旋转120°方向的弧形槽形貌及脆塑转变厚度检测

图5 弧形槽脆塑转变区的光学显微镜图片

采用120°方向上的0.769μm进行新工件工艺安装和飞切试验。所用金刚石圆弧刀的几何参数为:半径1.15mm、刀具包角100°、前角-25°、后角10°。在主轴转速为1500rpm、背吃刀量为50μ m、进给量为6μ m/r的条件下首先进行多次粗切加工,以去除大厚度材料;然后分别采用背吃刀量为20μ m和5μ m进行半精切和精切,以将剩余工件厚度减薄到指定数值(可减薄至10μ m以下),试验过程如图6所示。飞切完毕,拆下连接夹具及工件,在触针式轮廓仪PGI1250上进行碲锌镉晶片飞切表面的粗糙度检测,如图7所示。工具表面粗糙度Ra值可达0.0105μ m,满足使用要求。

图6 超精密飞切减薄实验

图7 触针式轮廓仪表面检测

总结以上的超精密减薄工艺如下:获取晶体切削表面的各向异性临界切削厚度→确定最佳飞切方向→试验对比分析→L型组合专具设计及误差分析→粗切、半精切和精切工艺实验→飞切表面检测。

4 结束语

通过调论和试验分析获得了碲锌镉材料(111)晶面上脆塑转变临界切削厚度的分布规律和具体数值,并

表1 (111)晶面上脆塑转变临界切削深度

【】【】找到了最易切削方向。设计了L型组合夹具,分析了相关精度误差并进行了碲锌镉晶片的超精密飞切减薄试验,获得了特定厚度下较低表面粗糙度的碲锌镉晶片减薄表面,从而满足使用要求,最后总结了相关工艺。

参考文献:

[1]张梅,黄晖.碲锌镉晶片的机械化学磨抛分析.红外技术[J].2008,30(2):117-113.

[2]马庆华,陈建才,姬荣斌,等.高质量HgCdTe薄膜的液相外延生长.红外技术[J].2005,25(1):42-44.

[3]宗文俊.高精度金刚石刀具的机械刃磨技术及其切削性能优化研究[D].哈尔滨工业大学,2008.

[4]Jiwang Yan,Tooru Asami,Hirofumi Harada,Tsunemoto Kuriyagawa. Crystallographic effect on subsurface damage formation in silicon microcutting[J].CIRP Annals-Manufacturing Technology,2012,61(1):131-134.

[5]石广丰,朱可可,史国检,蔡洪彬,肖建国. 超精密径向调刀飞刀盘研制及弧形微结构的飞切实验[J].制造业自动化,2017,39(10):1-3+9.

[6]李增强.圆弧刃金刚石刀具刀尖圆弧的机械研磨及其检测技术[D].哈尔滨工业大学,2008.

[7]胡明亮,史国检,石广丰,肖为,周锐琦.一种单晶光学晶体的晶面偏角及偏向测算方法[J].中国新技术新产品,2014,(04):7-8.

[8]凌明清.二维数控转台控制算法及实验研究[D].西安:西安电子科技大学,2006.