AKD装置光气破坏工艺优化

2018-04-24刘金萍黄云浩

刘金萍,黄云浩

(中海油石化工程有限公司,山东 济南 250101)

1 概述

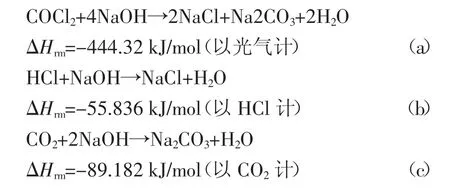

烷基烯酮二聚体(AKD)是目前化学工业中一种比较先进的中性造纸施胶剂[1,2]。AKD的主要生产工艺是硬脂酸同光气反应生成硬脂酰氯、HCl和CO2气体,然后再进行缩合反应。光气破坏是该工艺的安全吸收工段,主要目的是用NaOH溶液吸收事故状态下系统内的光气和HCl气体,并达标排放[3]。其主要反应如下:

所有反应全部为放热反应。由于与碱液的反应速度是HCl〉光气〉CO2,且光气吸收效率受限于NaOH溶液的浓度,要想光气排放浓度达标,碱液浓度必须控制在5%以上。

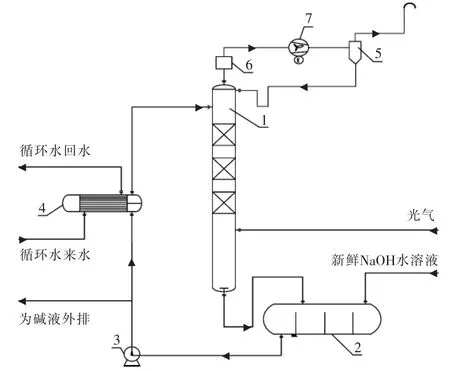

目前中国现有的光气破坏工艺装置图见图1[4]。

主要工艺流程如下:事故状态下,来自光气合成及光化过程的废气和大量事故光气进入光气破坏塔,与塔顶喷淋的碱液进行中和反应;随着反应的进行,碱液浓度逐渐降低,待碱液浓度降低到一定程度时,塔底碱液储槽排出阀门开启,低浓度碱液排出。待塔底碱液储槽低至一定液位时,开启碱液储槽进料阀,将碱液储槽液位升至规定高度。由于光气等气体与碱液反应放出热量,故在碱液循环管路设换热器将系统中的热量移出。光气破坏塔顶设置2台引风机(1开1备),可维持系统负压状态。处理后的气体进入塔顶分离器,再经引风机达标排放至大气。事故状态下为了将光气完全破坏以达标排放,装置内采用了大量的碱液与光气反应。

图1 光气破坏工艺流程示意图

非事故状态下,进入光气破坏塔的光气量较事故状态下小得多,但为了维持系统的稳定性,塔内碱液循环量与事故状态下相同,这使得大量碱液与空气中的二氧化碳反应,造成了碱液的浪费,生产成本较高,废水量较多。

由于两种状态下大量碱液均在系统中循环,使得相关机泵、碱液罐、换热器及连接管道等选型较大,装置能耗较大,设备投资及操作费用均较高,并且工艺装置的生产规模及扩能改造也受到了极大的制约。因此降低光气破坏装置的能耗和投资,提高破坏塔的吸收效率具有重要意义。

2 工艺优化

通过对制约原有光气破坏装置能耗和投资的主要原因进行分析,并且有针对性的对光气破坏装置进行优化,提出了一种吸收效率高、碱液消耗量低、检修次数少、生产成本低的光气处理装置,见图2。

2.1 优化填料选型,控制碱液pH值

事故光气中含有大量的CO2气体,NaOH溶液与CO2反应生成Na2CO3和NaHCO3,如果填料类型选择不当,填料直径太小,Na2CO3和NaHCO3容易析出堵塞填料,造成塔的维护量大。

图2 优化后光气破坏工艺流程图

对此,光气破坏塔材质采用碳钢内涂环氧树脂,填料选择DN50的聚丙烯鲍尔环,耐腐蚀性好,且较现有的以哈氏合金为材料的光气破坏塔的成本低。同时控制塔内碱液的pH值在8.0~9.0,pH值小于9时需及时将碱液排出,补充新鲜碱液,保证Na2CO3和NaHCO3低于饱和浓度,防止结晶析出。

通过优化填料选型和准确控制塔内的pH值,达到了控制Na2CO3和NaHCO3浓度的目的,降低了正常状态下光气破坏塔的堵塞频率,减少了检修次数,延长了装置的操作时间。

2.2 正常工况减少碱液循环量,制定事故工况的应急措施

正常工况下没有光气泄漏时碱液在塔内也会与空气中CO2反应,造成碱液消耗量大,泵和风机耗电量高,设备选型大,废水量大,不经济。为此,采用正常工况减少碱液循环量,并制定事故工况应急措施的方案。

光气破坏塔底设12%~15%碱液储槽,塔顶设20%~25%应急碱液高位槽,塔底设置3台碱液循环泵(1开2备),塔顶设置2台风机。正常状态下只需开启塔底1台碱液循环泵使得12%~15%碱液在塔内循环,塔顶开启1台风机,碱液满足塔的最小润湿面积即可。事故状态下开启塔底另外1台碱液循环泵和塔顶另1台风机,同时20%~25%应急碱液可从光气破坏塔顶部迅速进入塔内与光气反应,提高了吸收效率,降低了正常状态下对碱液和电的消耗。

设置应急碱液高位槽,大幅度减小了塔底碱液储槽的容积和装置占地面积,同等规模下所用机泵、换热器和管线的尺寸和容量随之减小,节省了投资费用。

2.3 改变操作和控制方案

正常工况和事故工况塔的进气量和进气组成不同,塔内压力波动较大,操作不够稳定和灵活。因此,需要改变操作和控制方案。光气破坏塔顶部设置压力调节阀,避免进塔光气量减少时塔内压力偏低对塔的影响,可提高塔的操作稳定性和系统的安全性。

塔底碱液循环泵、塔顶风机和应急碱液进塔管线开关阀均需设置SIS联锁,事故状态下触发该联锁,打开应急碱液开关阀、启动另一台碱液循环泵和另一台塔顶风机,使塔在大碱液循环量下运行。根据塔釜pH值自动控制碱液排出量,当塔釜pH值小于9时,需及时将碱液排出并补充新鲜碱液,保证塔内Na2CO3和NaHCO3浓度低于饱和浓度,减少堵塞。

根据实际工艺的需要,可以将风机设置在光气破坏塔顶部或者塔中部光气总管上。前者适用于敞开式厂房,后者适用于封闭式厂房。优化控制方案后,装置适用范围变泛,操作更灵活。

3 光气破坏塔的模拟计算与优化

以甘肃银光聚银化工有限公司2万t/a AKD技改项目为例,对光气破坏塔进行计算。单个光化反应器的事故光气组成见表1,新鲜碱液浓度为15%NaOH。

表1 事故光气组成

3.1 碱液循环量的计算

根据光气破坏反应式(a)(b)(c)计算碱液消耗量,碱液排出时浓度为9%。

所消耗的碱液量:

根据设计经验,事故工况下所需的碱液体积为120 m3/h,正常工况取体积为60 m3/h。

3.2 泛点气速和压降

气体质量流率:G=3 720 kg/h;

液体质量流率:L=120×1 125=135 000(kg/h);

气体密度:ρG=2.013 kg/m3;

液体密度:ρL=1 125 kg/m3;

液相粘度:μL=1.2 cp;

由于物料为腐蚀性介质且容易结晶析出,填料选DN50的聚丙烯鲍尔环,查得填料因子:φF=140

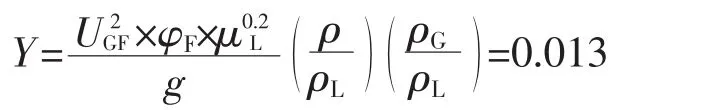

采用Eckert压降通用关联图[5],横坐标:

进而可查得纵坐标:

得出液泛气速:UGF=0.74(m/s)。

取空塔气速为液泛气速的70%,则空塔气速:

U0=0.74×70%=0.518(m/s)。

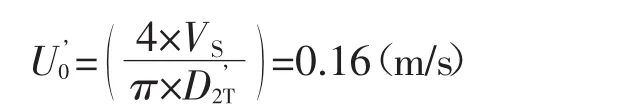

塔径:

则气体的实际流速:

液泛因子:

由此计算塔的实际压降,已知X=1.495,

查Eckert通用关联图得:

由于光气破坏塔为带化学反应的吸收塔,且化学反应复杂,填料高度只能由经验或实验装置测得,根据以往项目经验,此塔填料高度选取11 m。则塔压降:ΔP总=8×11 mmH2O=0.86(kPa)

3.3 最小喷淋量的计算

式中:σ—填料的比表面积,m2/m3;Umin—最小喷淋密度,m3/(m2·h);Lmin—最小润湿速率,m3/(m·h)。

光气破坏塔填料选择DN50的聚丙烯鲍尔环,Lmin为0.08 m3/(m·h),σ为130 m2/m3,代入式(1)计算得Umin=10.4[m3/(m2·h)]。

式中:Vmin—最小喷淋量,m3/h;S—塔截面积,m3/(m·h)。

由3.2所知,塔径为2 m,填料高度11 m,则Vmin=32.66 m3/h〈60 m3/h。所以正常状况下选用60 m3/h的喷淋密度可以满足最小喷淋密度要求。

3.4 塔温升计算

根据光气破坏反应式(a)(b)(c)计算反应的放热量如下:

则总放热量为Q=10.038 106 kJ/h。

取 NaOH 溶液的比热容为 C=3.8(kJ/kg·℃),由于塔顶蒸汽带走热量较少可忽略,假设反应放热全部由碱液吸收。

塔内碱液温升为:

塔的温升取保守值为25℃。故而塔顶循环碱液进料温度应该定为40℃为合适,则塔釜温度为65℃左右。此外为加快碱液带出热量的速度,碱液喷淋密度尽可能的选取大值。

3.5 其他设备选型与优化

由上面计算可知,事故状态消耗的碱液量:

2.01 +1.23+2.46=5.7(t/h)(以 NaOH 计)。

要求事故光气在0.5 h内处理完毕,则此时系统内储存的碱液量应为:

5.7 ×2=11.4(t)(以 NaOH 计)。

选择塔底碱液储槽体积为65 m3,塔顶碱液高位槽体积为20 m3,此时装置内碱液储量为:

20×0.8×1 200×0.2+65×0.8×1 125×0.15=12.6(t)〉11.4(t),满足要求。

由于事故工况下所需的碱液体积为120 m3/h,正常工况取体积为60 m3/h,则选取塔底3台泵的流量均为60 m3/h。正常工况时1台泵运转,1台泵备用,事故状态时开启另一台泵。换热器换热面积为198 m2,循环水流量为138.6 t/h(温度由32℃升至40℃)。风机风量4 000 Nm3/h,塔顶压力-6 kPa。

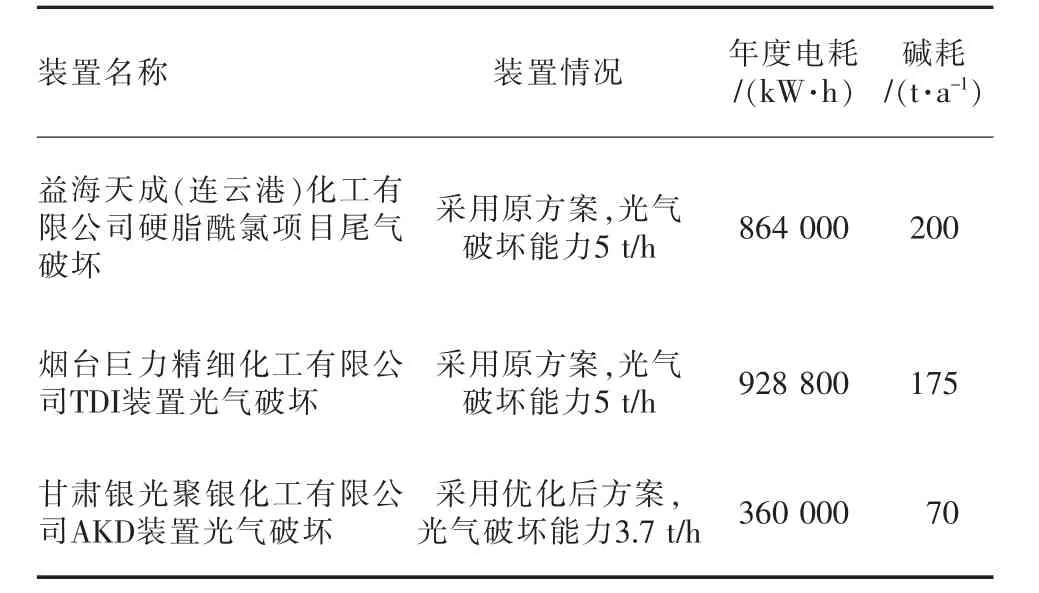

通过以上对光气破坏装置的工艺优化和设备选型,将现有运行项目与优化后项目进行对比,结果见表2。

表2 装置电耗、碱耗对比

4 结论

(1)针对光气破坏塔碱液循环量大、能耗高、设备投资费用高等问题,将光气破坏装置进行优化,在光气破坏塔顶设置应急碱液罐,正常工况装置内小流量碱液循环,事故工况采用大碱液量循环的方案,可降低装置运行费用和设备投资。

(2)光气破坏塔顶设置压力调节阀,避免进塔气量变化时塔内压力波动较大,提高了塔的操作稳定性和系统的安全性。

(3)根据实际工艺的需要,可将风机设置在光气破坏塔顶部或者光气破坏塔中部的进塔光气总管上,前者适用于敞开式厂房,后者适用于封闭式厂房,适用范围广泛,操作灵活。

(4)光气破坏塔材质采用碳钢内涂环氧树脂,填料为DN50的聚丙烯鲍尔环,耐腐蚀性好,且较现有的以哈氏合金为材料的光气破坏塔的成本低。优化填料和控制方案后塔降低了正常工况下光气破坏塔的堵塞频率,减少了检修次数,延长了装置的操作时间。

(5)对于2万t/a AKD生产项目,经计算优化后光气破坏塔塔径为2 m,填料高度为11 m,塔顶碱液高位槽体积20 m3,碱液循环泵的流量为60 m3/h,换热器换热面积为198 m2。优化后装置每年可节约电耗 280 000~320 000 kW·h,节约碱液量约 60~78 t/a。

参考文献:

[1]龙春梅,蒋文伟.AKD的化学合成.应用化工,2005(2):128-130.

[2]祁秀秀,王顺明.烷基烯酮二聚体的合成.化工时刊,2005(12),30-31.

[3]蔡俊燕.浅谈尾气中光气的治理.中国氯碱,2001(5):44-45.

[4]齐学正,程华农,等.甲苯二异氰酸酯装置光气破坏新方法.计算机与应用化学,2015(28):1 495-1 498.

[5]中国石化集团上海工程有限公司,化工工艺设计手册(第四版).北京,化学工业出版社,2009.