基于线性响应面法的机床几何误差灵敏度识别*

2018-04-20肖龙帆杜群贵翟晓晨

肖龙帆,杜群贵,吴 磊,翟晓晨

(1.华南理工大学 机械与汽车工程学院,广州 510640; 2. 重庆大学 机械传动国家重点实验室,重庆 400044)

0 引言

影响机床加工精度的各类误差中,机床的几何误差占总误差源约50%[1],因此机床几何误差的分析与控制对当前机床精度分配有重要的意义[2]。

目前机床几何精度建模模型主要有三角关系与矢量模型,解析二次模型,变分模型,刚体运动学模型,齐次坐标变换模型以及多体系统模型[3];多体系统模型是目前相对最优模型形式[4]。国内有部分学者已经对机床误差参数灵敏度进行了分析。黄强[5], 金增楠[6]等人在假定机床各元素误差与最终加工精度满足一定的线性关系下,通过把各误差元素参数代入原精度模型,以最后的误差结果量化各误差元素的灵敏度,并对其进行了归一化;程强[7],范晋伟[8]等人主要是利用矩阵微分法对精度模型各误差元素求一阶偏导,从而求其灵敏度。

当机床部件涉及较多的线性轴与旋转轴时,其精度模型呈现高度的非线性且各几何元素会产生耦合,几何误差元素间具备一定的相关性[9-10]。因此当机床涉及的几何误差元素较多,且几何元素间的耦合关系复杂时,宜采用数值模拟法对机床几何精度参数的灵敏度进行估计。

本文对5轴数控卧式铣床进行几何精度模型灵敏度分析。为了识别出对机床几何精度模型影响较大的关键性几何要素,首先基于多体理论与齐次变换原理建立了5轴数控卧式铣床几何精度模型,之后在线性响应面法的理论上,建立一种对机床几何精度解析模型灵敏度识别的数值迭代算法,并通过MATLAB编程与计算识别出五轴数控卧式铣床各几何误差要素的精度灵敏度。通过对机床几何误差参数灵敏度的计算分析示例,从而为该机床的几何精度控制提供理论依据与参考。

1 数控机床几何精度模型建立

1.1 机床的几何误差

该5轴数控铣床配备FANUC数控系统,具备AICCⅡ高精度轮廓加工。其结构模型图如图1所示,该5轴数控铣床共涉及X,Y,Z,W,C,A共6个运动轴,其中X,Y,Z为按照机床运动坐标方向的直线移动轴,W为滑枕导轨方向的直线移动轴,C为工作台旋转轴,A为滑枕摆动轴。

1.床身 2.X向滑台 3.数控旋转工作台 4.底座 5.Z向移动立柱 6.Y向滑台 7.数控摆动滑枕 8.W向主轴箱 9.主轴(包括刀具)

图1五轴数控铣床模型图

根据多体系统理论[7],把机床各组成部件分为相应的“体”,其中床身与底座由于固结在一起,故视为一个整体,并按机床床身(底座)→X向滑台→数控旋转工作台分支,和机床床身(底座)→Z向移动立柱→Y向滑台→数控摆动滑枕→W向主轴箱→主轴(包括刀具)分支分别对其编号,图2为其对应的拓扑传递结构。理想状态下,刀具点B与工件点A应该重合,但由于传动部件的误差,刀具点B相对于工件点A将存在误差矢量ΔE。

图2 机床拓扑结构传动链示意图

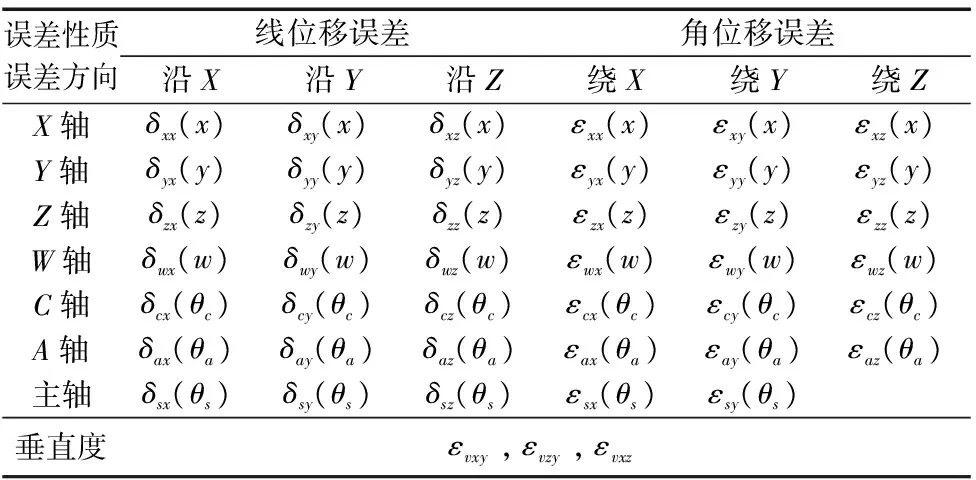

依据刚体6自由度误差假设理论,刚体在运动过程中必然产生6项自由度的误差(3项线位移误差,3项角位移误差),对于该五轴数控铣床,7个运动体在空间中的将产生42项误差,根据实际误差模型分析需要,除了主轴的回转角度误差不做考虑之外,X,Y,Z三个直线移动轴两两间存在3项不垂直度误差,因此,该五轴机床共涉及44项误差参数,如表1所示,其中x,y,z,w,θc,θa,θs为各运动体的位置参数。

表1 5轴数控卧铣机床几何误差参数表

1.2 5轴数控卧铣机床的几何精度模型

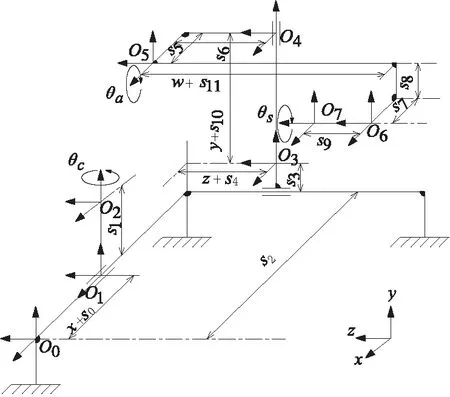

如图3所示,为机床的机构运动简图,图中Si(i=1,…,11)表示与机床结构相关常量,Oj(j=1,…,7)表示机床运动体的刚体坐标系,编号与图2中的多体编号一致。

图3 机床机构运动简图

由图3可得机床无误差下的各运动体的理想位置变换矩阵为:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中,Ti-j为运动体坐标系i相对运动体坐标系j的理想位置坐标变换。

在实际机床部件运动中,机床受44项误差几何元素的影响,并且随着位置参数x,y,z,w,θc,θa,θs变化而变化[11],相应的误差特征矩阵为:

(8)

(9)

(10)

(11)

(12)

(13)

(14)

式中,ΔEi-j为几何误差作用下运动体坐标系i相对运动体坐标系j的坐标变换。

另外,X轴与Y轴的不垂直度误差εvxy,Z轴与Y轴的不垂直度误差εvzy以及X轴与Z轴的不垂直度误差εvxz,其相应的误差特征矩阵为:

(15)

(16)

(17)

式中,ΔEvij为i轴相对j轴的不垂直度误差齐次特征变换矩阵。

由式(1)、式(2)、式(8)、式(9)可得工件点A最终的偏差位置为:

EA=T1-0ΔE1-0T2-1ΔE2-1wA

(18)

式中,wA——工件加工点在工件坐标系的坐标矢量。

由式(3)~式 (7),式(10)~式 (16) 可得刀具点B最终的偏差位置为:

EB=ΔEvxzΔEvxyΔEvzyT3-0ΔE3-0T4-3ΔE4-3T5-4

ΔE5-4T6-5ΔE6-5T7-6ΔE7-6wB

(19)

式中,wB——刀具加工点在刀具坐标系的坐标矢量。

因此最终的加工偏差可表示为:

(20)

2 机床几何精度模型灵敏度识别

由式(20),可得机床几何精度模型可表示为:

ΔE=G(U,wA,wB,D,S)

(21)

式中,U——n个机床部件几何误差组成的误差矢量。

U=(Δe1,Δe2,…,Δen)T

Δei——机床部件的几何误差,i=1,2,…n;D——机床各运动体的位置矢量。

S——机床结构常量。

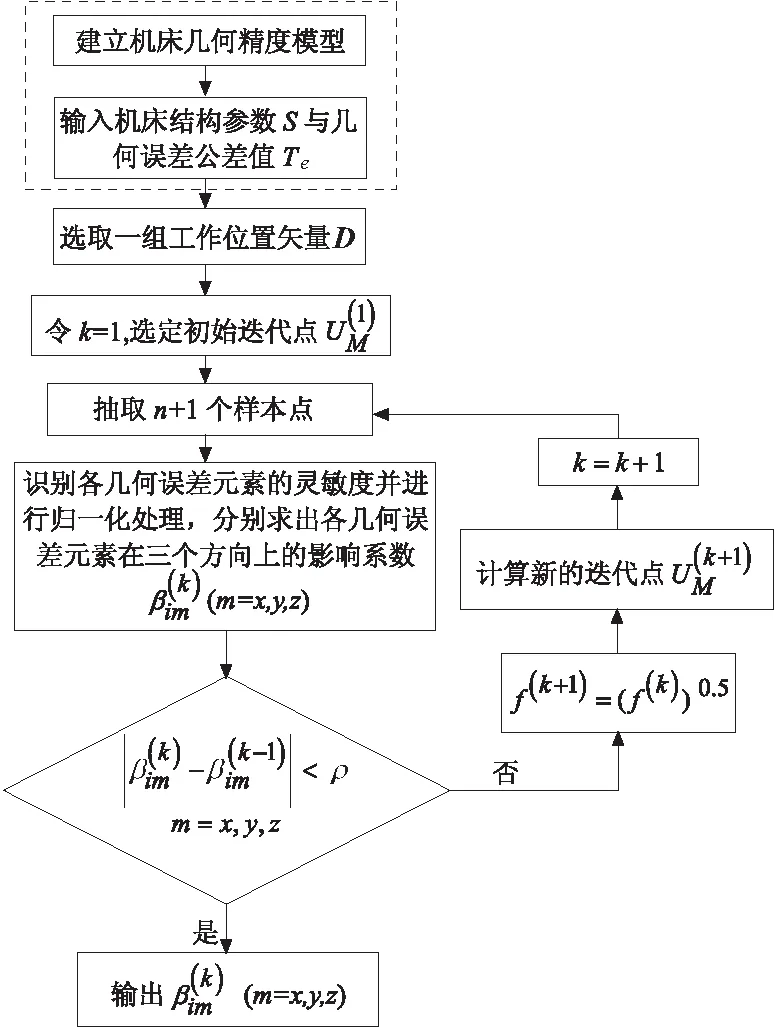

当选定机床某一空间位置时,wA,wB,D,S为固定值,此时ΔE为关于U的多元连续可微函数,由文献[7]可知,当U中各几何误差变化较小时,可以忽略对ΔE泰勒展开项中高次项的影响,从而用一次项线性函数代替ΔE,本文在此基础上,利用线性响应面法对ΔE进行一次线性拟合,从而避免了对原函数求偏导的步骤,最终实现对精度解析模型的灵敏度识别。其计算流程如图4所示。

图4 灵敏度识别计算流程图

其求解步骤如下:

(1)选取一组工作位置矢量D

(2)设定ΔEm(m=x,y,z)线性响应面模型为:

(22)

(23)

式中,f(k)——插值系数;f(k+1)=(f(k))0.5,f(1)取1/6~1/2;Tei——各个几何误差元素的公差。

通过n+1个样本点,可以通过式(20)求得第k次迭代下各样本点处的样本值。

(24)

(25)

(6)计算如下精度判别式

(26)

(27)

式中,h取1/3~1/2。

3 分析示例

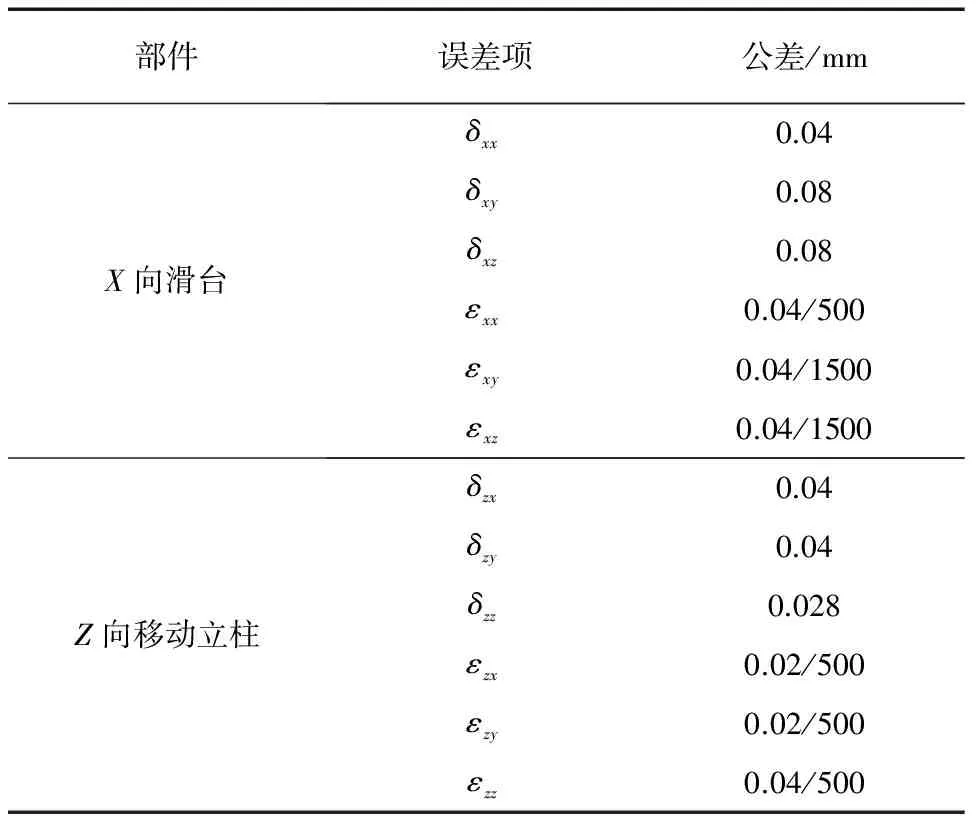

考虑到篇幅的限制,仅列出部分零部件运动体的几何误差项与公差项,如表2所示。

表2 各项检测项目及公差

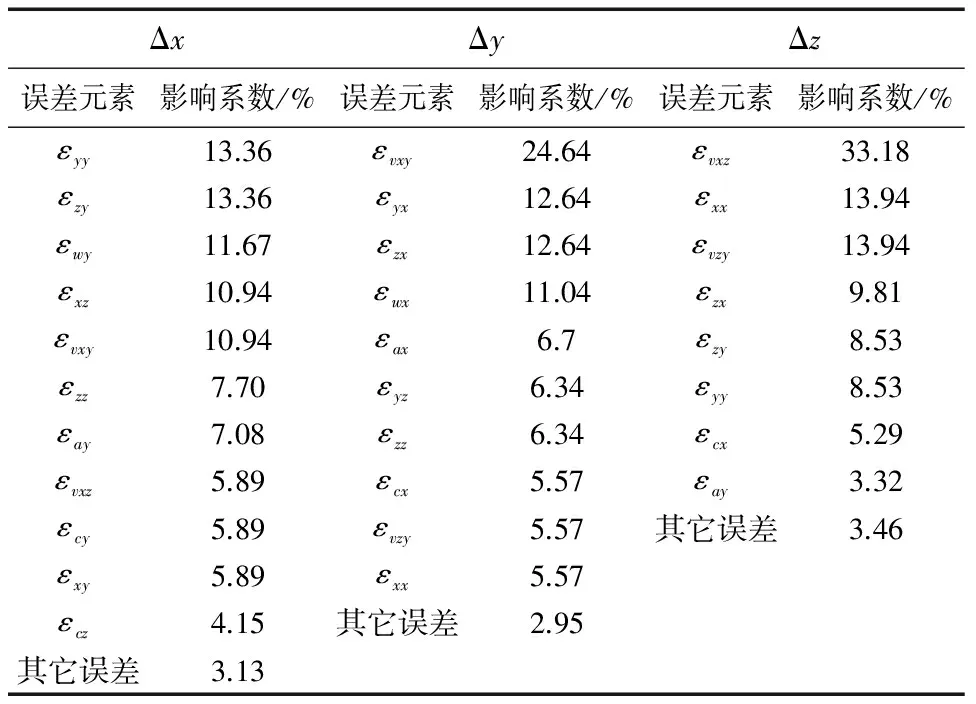

在机床工作空间中选定一组工作位置矢量(1607.7,240,69,96.5,0,0),利用MATLAB编程计算,求得机床三个方向下各几何误差元素的影响系数如表3所示。

表3 各误差元素对Δx, Δy, Δz的影响系数

由表3可知,角度误差的灵敏度较大,各轴的垂直度灵敏度均占一定的比重,因此在该五轴机床几何精度装配调整中,应优先保证各运动轴间的相对角度偏差,即平行度误差与垂直度误差。

不同切削工况下加工敏感的方向不同,就铣削平面而言,Δz为加工敏感方向,对表3中Δz一列进行整理,得出机床各运动部件在Δz方向的贡献率,其中不垂直度误差εvxz,εvzy均是通过立柱导轨滑块的配磨垫片来调整,故将其作为立柱部件的一部分,而其它误差是机床各个运动部件位移与角度误差的总和,其占比仅3.46%,故不作为考虑重点,最终的结果如图5所示。

由图5可知,立柱部件在Δz方向的贡献率达到了66%,其余部件所占比重都比较小,因此在铣削平面时要控制好立柱的几何精度,同时就立柱本身而言,由表3中Δz一列可知,立柱Z向运动轴与X向滑台运动轴的不垂直度误差影响系数达到了33.18%,其次为立柱Z向运动时相对X-Y面的平行度(εzx,εzy),其影响系数为18.34%,最后为立柱Z向运动轴与Y向滑台运动轴的不垂直度误差,其影响系数为13.94%。

图5 五轴铣床Z向各部件影响因子

由于在机床实际装配调整中,线性轴的不垂直度误差都是一并调整,因此重点控制立柱Z向运动轴与X,Y向运动轴的垂直度精度有利于提高Δz向的加工精度。

4 结论

(1)利用多体理论与齐次坐标变换的方法,建立五轴数控卧铣机床的几何精度模型。

(2)在原几何精度模型的基础上,利用插值抽样技术提取样本点,从而建立机床几何精度线性响应面模型,通过迭代算法设计,从而识别出机床的关键几何误差元素。

(3)计算示例表明,在该五轴数控卧铣机床的几何精度灵敏度分析中,应优先保证各运动轴间的平行度误差与垂直度误差达到精度要求,同时对于铣削平面而言,控制立柱Z向运动轴与X,Y向运动轴的垂直度精度(εvxz,εvzy),有利于提高铣削平面时的加工精度。

[参考文献]

[1] Ni J. CNC Machine Accuracy Enhancement Through Real-Time Error Compensation[J]. Journal of Manufacturing Sci-

ence & Engineering, 1997, 119(4):717-725.

[2] 康方, 范晋伟. 数控机床制造精度的优化分配方法[J]. 机械科学与技术, 2008, 27(5):588-591.

[3] 孙永平. 机床静态精度的机构模型与结构工艺性研究[D]. 大连理工大学, 2015.

[4] 粟时平, 李圣怡. 五轴数控机床综合空间误差的多体系统运动学建模[J]. 组合机床与自动化加工技术, 2003(5):15-18.

[5] 黄强, 张根保, 张新玉. 机床位姿误差的敏感性分析[J].机械工程学报,2009,45(6):141-146.

[6] 金增楠, 王军, 吴文嘉,等. 基于遗传算法与灵敏度分析的误差分配方法研究[J].组合机床与自动化加工技术, 2015(6):44-48.

[7] 程强, 刘广博, 刘志峰,等. 基于敏感度分析的机床关键性几何误差源识别方法[J]. 机械工程学报, 2012, 48(7):171-179.

[8] 范晋伟, 王晓峰, 陈东菊,等. 基于多体运动学理论的机床误差灵敏度分析[J]. 高技术通讯, 2013, 23(3):318-324.

[9] 郭世杰, 梅雪松, 姜歌东,等. 数控机床几何误差相关性分析方法研究[J]. 农业机械学报, 2016, 47(10):383-389.

[10] Chen J S. Computer-aided accuracy enhancement for multi-axis CNC machine tool[J]. International Journal of Machine Tools & Manufacture, 1995, 35(4):593-605.

[11] 凡志磊, 杨建国, 李中华. 一种数控机床几何误差多项式模型的阶数选择方法[J]. 机床与液压, 2009, 37(10):49-50.

[12] Zhai X C, Du Q G, Wang W X, et al. A new approach to tolerance analysis method based onthe screw and the Lie Algebra of Lie Group[J]. Materials Science and Engineering. 2016, 157(1):012-017.

[13] 朱冬文, 杜群贵, 翟晓晨. 计及轴线角度偏差斜齿轮啮合轨迹及传动分析[J]. 机械设计与制造, 2016(10):1-4.

(编辑李秀敏)