基于热阻网络法的一种新型双驱动进给系统热动态特性研究*

2018-04-20于翰文冯显英李沛刚

于翰文, 冯显英, 李沛刚, 李 慧

(1.聊城大学 机械与汽车工程学院, 山东 聊城 252000;2.山东大学 机械工程学院,济南 250061)

0 引言

丝杠螺母的温升热变形是接触件间的相对运动摩擦发热造成的,是系统的主要热源,且丝杠热误差尤其是轴向热误差对最终的加工精度影响较大。因此研究系统温度场分布及滚珠丝杠轴向热误差的变化规律是提高进给系统传动精度的重要方向。

陈诚等[1]结合理论分析和经验公式,采用分段建模的方法研究了滚珠丝杠温度场的分布。李醒飞等[2]基于滚珠丝杠的热传导方程,通过引入随温度变化的参数来修正所建立的滚珠丝杠温度场理论模型,并预测滚珠丝杠热误差。陈学尚[3]针对滚珠丝杠进给系统热误差进行了理论分析,计算了主要产热部件的发热量,温升及丝杠的轴向热误差;夏军勇[4]基于最小二乘系统辨识理论建立了滚珠丝杠热变形的动态模型,并在DM4600立式铣床上验证了预测模型的正确性和有效性;文献[5]通过一维杆的传热分组显式数值解,分析热弹性效应的变化规律,并结合非线性时序模型与前向神经网络模型(NARMAX-NN),来辨识热弹性效应;刘昌华[6]和黄东洋[7]均利用热阻网络法求解主轴温度,将主轴系统中不同单元和部件用热节点表示,通过计算各个节点间的热阻并构建热网络模型,同时建立不同节点的热平衡方程,数值计算得到各节点温度。苏妍颖[8]以螺母旋转式滚珠丝杠副为研究对象,根据热量传递路线和温度节点的布置,建立了热网络模型,并得到稳态时温度场分布。以上均以单驱动系统为研究对象,而本文中是以一种新型的双驱动微量进给机构为分析目标,其驱动方式和传动部件结构不同于常规系统。

本文在多热源作用下根据丝杠热传导方程建立双驱动系统的温度场模型,基于机械热变形理论,预测双驱动滚珠丝杠的轴向热误差,并在双驱动实验台上进行热实验,对分析结果进行验证。由于热变形是制约高精度微量进给的主要因素,因此非常有必要对该新型微量进给系统的热动态特性进行研究,其结果为进一步的热误差补偿奠定基础。

1 双驱动精密传动机构

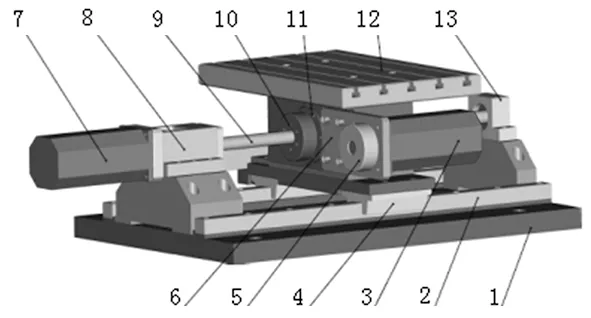

图1所示为以螺母旋转式滚珠丝杠副为传动部件的微量进给机构的结构示意图。

通过“螺母旋转式滚珠丝杠副”把动力和位移传递给工作台,丝杠伺服电机通过联轴器驱动滚珠丝杠旋转;螺母伺服电机则通过同步带驱动螺母旋转;丝杠采用“固定-支撑” 的安装方式,固定端采用一对角接触球轴承,支撑端采用向心球轴承;工作台在滚动导轨上做往返运动。

1.底座 2.导轨 3.螺母电机 4.滑块 5.主同步带轮 6.螺母电机安装板 7.丝杠电机 8.电机传动座 9.滚珠丝杠 10.从同步带轮 11.旋转螺母 12.工作台 13.支撑轴承座

图1双驱动精密传动机构

2 双驱动进给系统温度场与热误差建模

2.1 滚珠丝杠热传导

由于机床进给精度主要受到丝杠轴线方向热变形的影响,将丝杠视为只存在轴线方向有温度梯度的一维热传导体。一维杆的热传导方程为[9]:

(1)

式中,T(x,t)是丝杠上的温度函数,表示在t时刻距离热源为x位置处的温度变化;α为导温系数,α=κ/ρc,κ为热导率,ρ为丝杠的密度,c为比热容;h为丝杠与空气的对流换热系数;d0为丝杠的公称直径;Tf为环境温度。

如图2所示,双驱动微量进给系统中的主要热源有五个:端部丝杠电机的热源QM,靠近电机端丝杠轴承热源1QB1,螺母组件轴承处的热源2QB2,丝杠螺母热源QN,远离电机端丝杠轴承热源3QB3;在运行过程中,螺母组件沿丝杠轴线方向在丝杠有效行程范围内做往返运动,因此将热源QN和QB2之和看做是丝杠表面的环状固定热源。

图2 系统热源分布示意图

2.2 恒定热源作用下丝杠温度场分析

丝杠温度场即为热传导方程式(1)的解,然而却无法得到其解析解[10]。丝杠在快速升温或降温的非稳态阶段,丝杠内部热传导率远大于其与空气的对流换热效率,此时κ≫h,因此在丝杠温度变化的非稳态阶段可以忽略热传导方程中的对流换热项,得丝杠的瞬态热传导方程为:

(2)

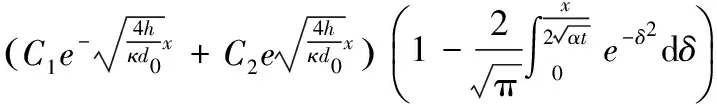

以丝杠单端为恒定功率热源作为边界条件,研究恒定热源引起的丝杠温度场。假设系统初始温度与环境一致,则初始条件为T(x,0)=Tf;恒定热源的温度为Tm,则边界条件为T(0,t)=Tm;求解式(2)可以得到丝杠的瞬态温度场分布:

(3)

式中,Tt(x,t)表示丝杠瞬态温度值;Γmax=Tm-Tf,表示丝杠达到稳态后各点的温升值;erf(x)在数学中定义为误差函数:

(4)

当丝杠温度场达到稳态时,各点的温度将不随时间变化,即∂T(x,t)/∂t=0,由式(1)得到丝杠稳态热传导方程:

(5)

求解式(5)得到丝杠稳态温度场分布为:

(6)

式中,Ts(x,t)表示丝杠稳态温度值;C1和C2是代表丝杠温度上升程度和分布情况的系数。

在考虑对流换热的情况下,丝杠稳态时的温升值为Γmax=Ts(x,t)-Tf。联立式(3)、式(4)和式(6)得到丝杠在单侧恒定热源作用下的温度场理论模型为:

(7)

2.3 进给系统的热阻网络法分析

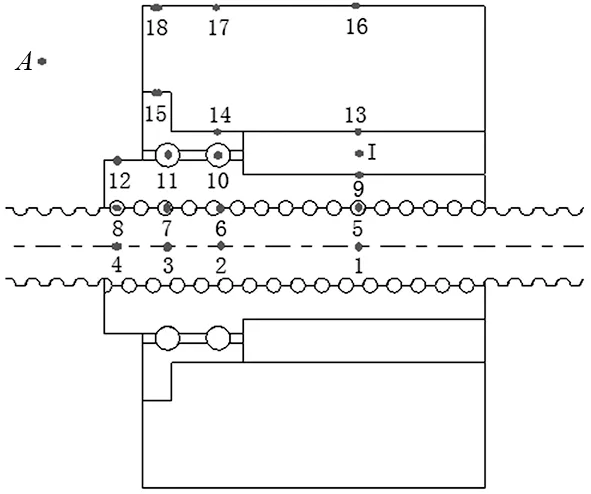

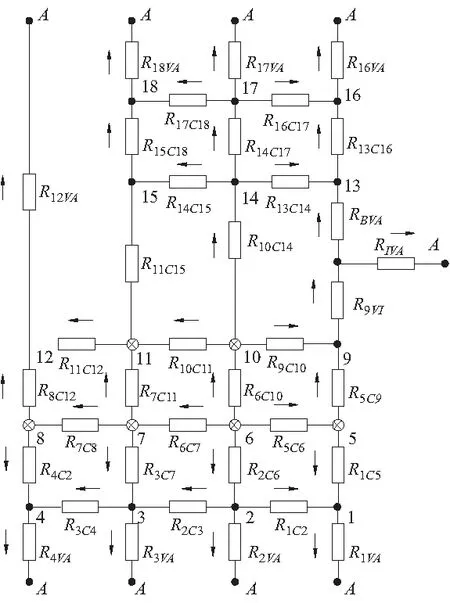

2.3.1 双驱动滚珠丝杠副热节点布置

通过对双驱动螺母旋转式滚珠丝杠副的热传递分析得知,因功率损耗而产生的热量对整个滚珠丝杠副的温度场影响很大,因此需要在热源点处布置温度节点;此外在滚珠丝杠副中与内部空气或外界环境有热对流的部件处也要布置上温度节点。如图3所示为在丝杠螺母热源和螺母组件轴承热源的作用下双驱动滚珠丝杠副的温度节点布置情况,图4、图5分别为在丝杠电机和左侧轴承热源作用时丝杠的温度节点布置图以及在丝杠右侧轴承热源作用时丝杠的温度节点布置图。

图3 双驱动滚珠丝杠副的温度节点布置图

图4 丝杠电机和左侧轴承热源作用时丝杠的温度节点布置图

图5 丝杠右侧轴承热源作用时丝杠的温度节点布置图

图3~图5中的“·”代表系统中所布置的温度节点位置。

2.3.2 双驱动滚珠丝杠副热网络建立

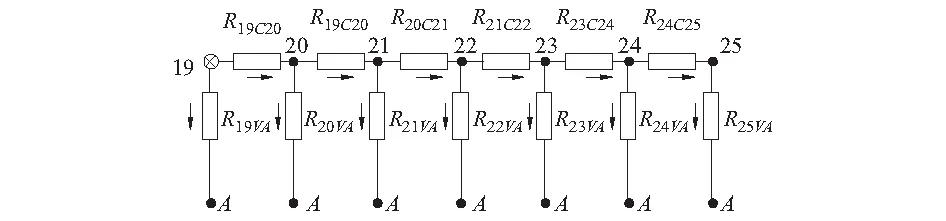

如图6~图8所示,建立该双驱动机构的热阻网络模型。符号“⊗”代表系统的热源点;R代表两温度节点之间的热阻,其中下标“C”代表两部件之间是以热传导的方式进行热量传递,下标“V”代表部件与系统内部空气或外界环境进行热对流换热;箭头代表两温度节点之间热流的方向。

图6 丝杠电机和左侧轴承热源作用时热网络模型

图7 丝杠右侧轴承热源作用时热网络模型

图8 双驱动滚珠丝杠副的热阻网络模型

2.3.3 双驱动滚珠丝杠副热平衡方程

为方便对系统温度场的分析,在列出系统热平衡方程之前,首先对双驱动滚珠丝杠系统作如下假设和简化:

(1)该双驱动螺母旋转式滚珠丝杠副已达到热平衡状态;

(2)由于机械传动过程中各零部件间的温差低于200℃,因此忽略热辐射的影响;

(3)假设滚珠丝杠副中零部件的材料各向同性,热流方向不影响热阻的大小;

(4)假设在温度变化过程中,系统各零部件的导热系数是不变的;

(5)忽略滚珠丝杠副中各零部件间的接触热阻;

(6)假设系统所处的外界环境为25℃的恒温状态;

根据基尔霍夫定律和以上的假设,列出双驱动滚珠丝杠系统中各温度节点的热平衡方程如下:

TA=25℃

将该双驱动滚珠丝杠系统的热平衡方程组写成矩阵的形式,如下:

Am×nTn×1=Bm×1

(8)

式中,Am×n是由热阻倒数组成的温度系数矩阵;Tn×1是节点温度矩阵;Bm×1热源点组成的矩阵,非热源点的值视为零。

2.4 滚珠丝杠的热误差计算

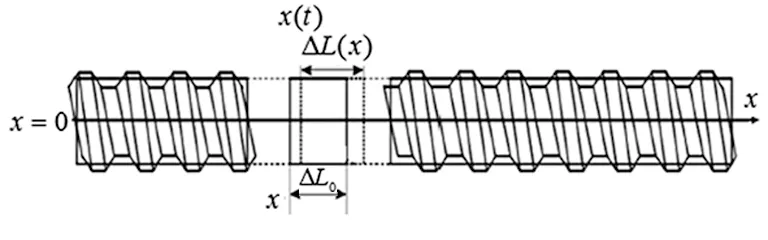

本文微量进给机构中的丝杠采用一端固定支撑,一端自由伸长的安装方式,丝杠末端的热伸长量即为丝杠总的热误差值。忽略丝杠的螺纹,将丝杠视为光滑的圆柱体,丝杠热误差的原理如图9所示。

图9 丝杠热误差原理图

将丝杠划分成一个个的“微单元”ΔL0,为了精确的预测热误差令ΔL0→0,热源作用一段时间后,温度变化为(T(x,t)-T0),丝杠上“微单元”的热误差为:

ΔL(x)-ΔL0=αT[T(x,t)-T0]ΔL0

(9)

式中,ΔL(x)-ΔL0代表“微单元”的热伸长量;αT为丝杠的平均线膨胀系数。

丝杠末端的热误差可由各个“微单元”的热伸长量积分得到,丝杠总的热误差为:

(10)

3 仿真与分析

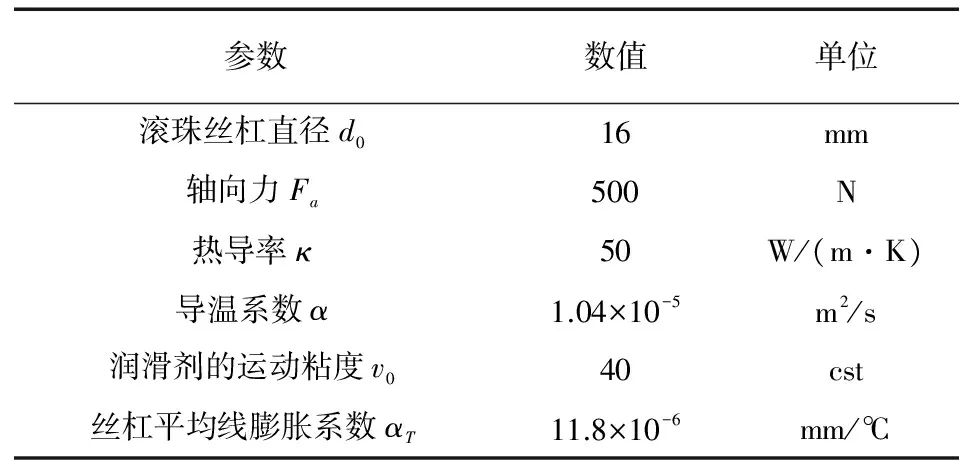

表1给出了双驱动微量进给系统的参数,丝杠固定端采用的角接触球轴承型号为7210AC,自由支撑端的向心球轴承型号为6201,并根据图1所示的双驱动进给机构的设计参数以及经验参数,利用Matlab数值计算软件编制分析程序。

表1 系统的热分析参数

3.1 多热源的节点温度

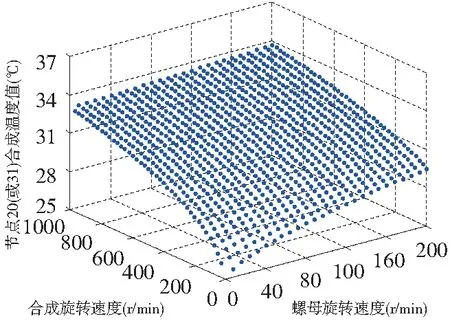

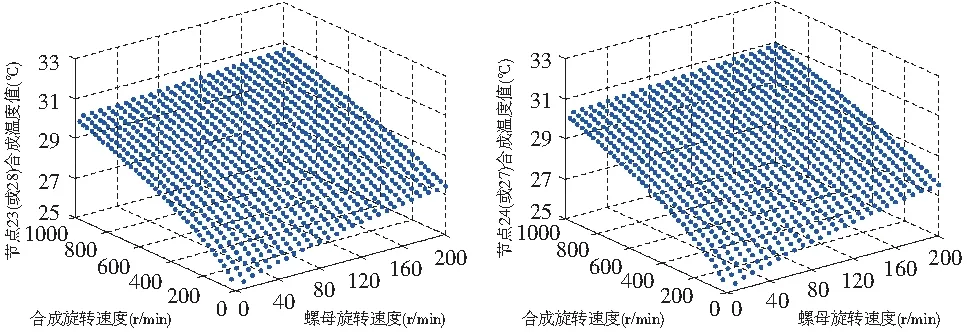

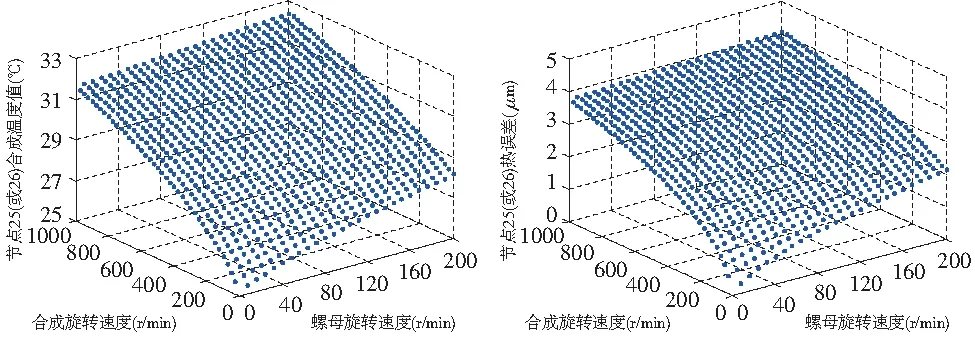

图10~图15为多热源作用时双驱动机构的节点温度值随螺母旋转速度及合成旋转速度变化的情况,根据线性叠加原理多热源的节点温度等于各个单一热源作用时温度的叠加,节点的合成温度是求解丝杠热误差的前提。当螺母旋转速度nN=0r/min时,即为丝杠单驱动机构,节点温度随丝杠转速的提高而迅速增大;当螺母旋转速度nN>0r/min且合成旋转速度Δ≠0r/min时,即为双驱动机构,在相同进给速度时,双驱动工况下节点温度值要高于单驱动时的节点温度值。鉴于双驱动机构独特的传动部件及驱动方式,其温度场的分布要比同等参数下的单驱动机构复杂的多。

3.2 滚珠丝杠稳态热误差

图10 多热源丝杠节点20(或31)合成温度值

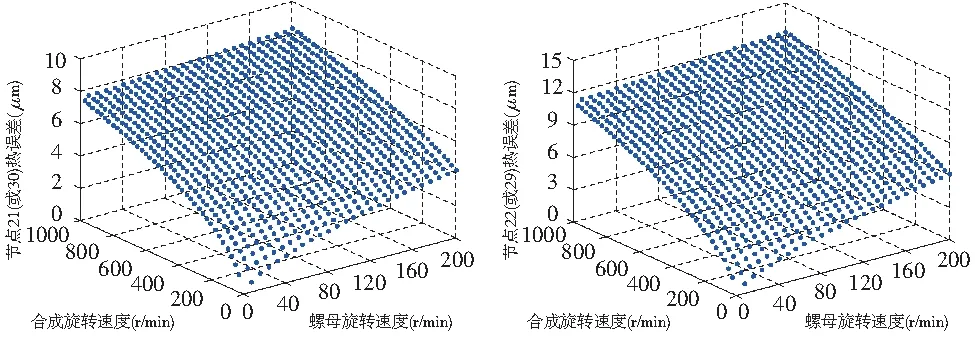

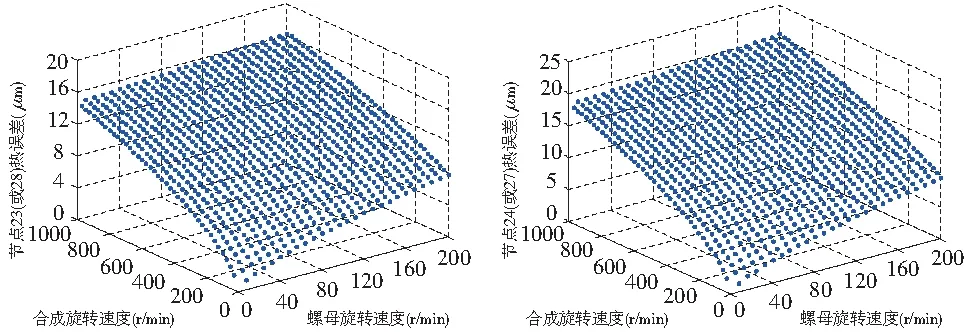

图16~图21为丝杠各节点的稳态热误差随螺母旋转速度及合成旋转速度的变化情况。从图中看出随着距离丝杠固定端位置的增大,稳态热误差也在增大;由于丝杠的稳态热误差是由温度对位置的积分得到的,因此稳态热误差的值同样随螺母旋转速度及合成旋转速度的提高而增大,而且在双驱动工况下各节点的稳态热误差要大于单驱动工况下的值。

图11 多热源丝杠节点21(或30)合成温度值 图12 多热源丝杠节点22(或29)合成温度值

图13 多热源丝杠节点23(或28)合成温度值 图14 多热源丝杠节点24(或27)合成温度值

图15 多热源丝杠节点25(或26)合成温度值 图16 丝杠节点20(或31)稳态热误差

图17 丝杠节点21(或30)稳态热误差 图18 丝杠节点22(或29)稳态热误差

图19 丝杠节点23(或28)稳态热误差 图20 丝杠节点24(或27)稳态热误差

图21 丝杠节点25(或26)稳态热误差

4 温升及热伸长测试实验

4.1 实验系统

检测系统的硬件主要由温度传感器(T1~T4)、数据采集卡等组成,如图22所示,其中温度传感器T1安装在丝杠电机轴承处检测近端轴承的温度,T2安装在螺母法兰处检测螺母温度,T3安装在远离丝杠电机轴承处检测远端轴承的温度,T4用于检测环境温度。微位移传感器采用基恩士LK-031激光测微仪,用于测量丝杠末端轴向热伸长,测量范围0~1mm,变送输出-5V~5V,分辨率1μm。温度检测选用德国贺利氏热电阻Pt100和温度变送器,测温范围0℃~100℃;变送输出0~5V;数据采集卡选用研华4711A。

图22 测量系统

4.2 测试结论

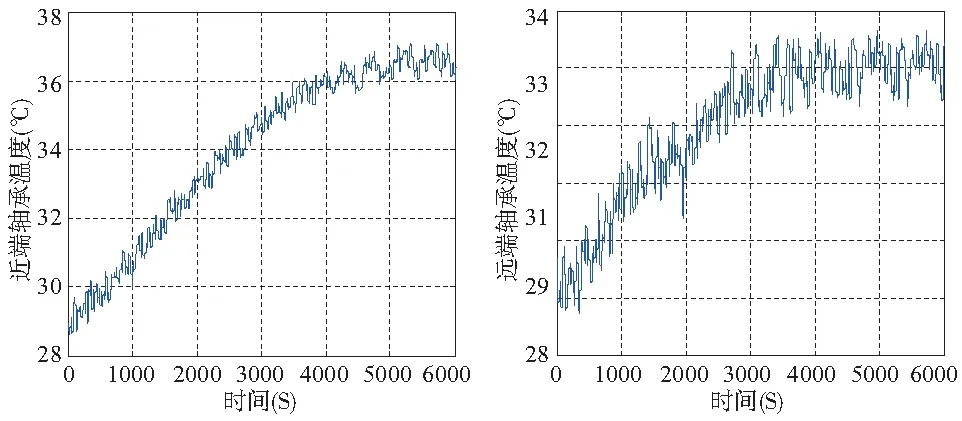

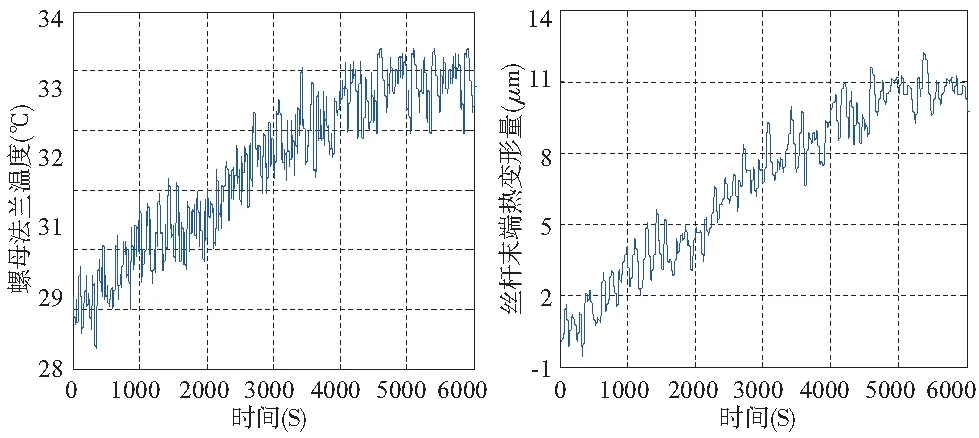

如图23~图25所示,分别为当螺母转速为180r/min,丝杠转速为216r/min双驱动工况下丝杠近端轴承、丝杠远端轴承和螺母法兰处的温度变化情况。由图23得出当丝杠近端轴承达到热稳态,实验测得的温升值约7.5℃,仿真得到的稳态温升值为6.21℃;由图24得出丝杠远端轴承达到热稳态后的实验温升值约为4℃,仿真得到的稳态温升值为3.2℃;同样由图25得出螺母法兰在达到热稳态后的实验温升值约为3.8℃,仿真得到的稳态温升值为2.37℃;在关键点处得到的稳态温升实验值与仿真结果基本吻合。

图23 双驱动时丝杠近端轴承温度 图24 双驱动时丝杠远端轴承温度

如图26所示为相同工况下测得的丝杠末端热伸长,当达到热稳态后实验测得的丝杠末端热伸长量约为10.5μm,仿真结果为11.98μm;实验测量结果验证了丝杠末端热误差理论分析模型的准确性。

图25 双驱动时螺母法兰温度 图26 双驱动时丝杠末端热伸长

5 结束语

设计了一种新型双驱动螺母旋转式滚珠丝杠副微量进给机构,基于传热学理论利用热阻网络法对双驱动系统进行了分析,结果客观反映了系统中的温度分布,通过布置更多的温度节点以及利用实验数据对模型参数进行辨识修改的方法来提高模型的预测精度。热变形误差是微量进给系统运动误差的重要组成部分,本文建立了该微量进给机构随螺母、丝杠速度变化的温度场及丝杠热伸长预测模型,在微量进给时当给定螺母和丝杠的转速可以提前预测出该机构的温度场分布情况及丝杠各节点的热伸长量,可以实现热误差的前馈补偿以提高系统的传动精度,通过理论分析和实验研究揭示了其不同于常规单驱动系统的热动态特性。在多热源作用及相同进给速度时,双驱动工况下节点温度值要高于单驱动时的节点温度值,其温度场的分布及热误差要比同等参数下的单驱动机构复杂的多。

[参考文献]

[1] 陈诚, 裘祖荣, 李醒飞, 等. 伺服系统中滚珠丝杠的温度场模型[J]. 光学精密工程, 2011, 19(5): 1151-1158.

[2] 李醒飞, 董成军, 陈诚, 等. 单热源作用下滚珠丝杠的温度场建模与热误差预测[J]. 光学精密工程, 2012, 20(2): 337-343.

[3] 陈学尚, 许可, 黄智, 等. 滚珠丝杠伺服进给系统热误差检测研究[J]. 组合机床与自动化加工技术, 2014 (12): 77-79.

[4] Junyong X, Youmin H, Bo W, et al. Research on thermal dynamics characteristics and modeling approach of ball screw[J]. The International Journal of Advanced Manufacturing Technology, 2009, 43(5-6): 421-430.

[5] 夏军勇, 胡友民, 吴波, 等. 热弹性效应分析与机床进给系统热动态特性建模[J]. 机械工程学报, 2010, 46(15): 191-198.

[6] 刘昌华, 骆广进, 何卫, 等. 基于热网络的某主轴系统稳态热分析[J]. 中国机械工程, 2010,21(6): 631-635.

[7] 黄东洋, 洪军, 张进华, 等. 热阻网络法在轴系温度场求解中的应用[J]. 西安交通大学学报, 2012, 46(5): 63-66.

[8] 苏妍颖. 螺母旋转驱动型滚珠丝杠副热特性分析 [D].济南:山东大学, 2012.

[9] 杨世铭. 传热学[M]. 北京:高等教育出版社, 1998.

[10] 严宗达, 王洪礼. 热应力[M]. 北京:高等教育出版社, 1993.