纳米流体微量润滑铣削润滑性能的实验研究*

2018-04-20柏秀芳李长河张月雷

柏秀芳,董 兰,李长河,张月雷

(1.青岛滨海学院 机电工程学院,山东 青岛 266555;2.青岛理工大学 机械工程学院,山东 青岛 266033)

0 引言

传统铣削加工中,通常向铣削区浇注大量切削液来降低切削温度。切削液对于冷却、润滑、防锈、辅助排屑等具有一定的作用,同时对于保证加工工件的表面质量,延长刀具寿命,提高加工效率等都有很好的作用。然而,因刀具和切屑,刀具和工件接触界面存在着很高的压力,使得向铣削区浇注大量切削液时,能够进入铣削区并真正起到冷却润滑作用的有效切削液仅占极小的比例,无法对铣削区进行有效地换热[1],并且大量使用切削液会使生产成本大大增加[2]。此外,大量使用切削液不仅对环境造成严重污染,还会危害人体的健康[3]。因此迫切需要开发绿色高效的冷却润滑技术,以有效降低铣削温度,提高工件表面质量,延长刀具寿命。

纳米流体微量润滑是将一定量的纳米级固体颗粒加入到可降解的微量润滑油中形成纳米流体,通过高压空气将纳米流体进行雾化,并喷射到切削区的一种冷却润滑方法。国外研究人员在纳米流体铣削性能方面进行了相关的研究。Park[4]发现用纳米流体在微量润滑铣削中可以获得更好的性能,尤其在切削刃的磨损方面。Sayuti[5]对航空硬铝材料在立式铣床进行铣削加工,用碳纳米流体与传统切削液相比较,发现切削力降低了21.99% ,表面粗糙度降低了46.32% 。Sayuti[6]通过实验发现,当气流压力为0.2MPa,纳米粒子浓度较高,喷嘴角度为30°时获得的工件表面质量最好,而当气流压力较高,纳米粒子浓度较低,喷嘴角度为15°时获得的切削温度最低。Marcon[7]等制备了石墨-水纳米流体,并用于工件微量润滑铣削中,结果表明纳米流体微量润滑相对于干切削,可以明显减小切削力,提高工件表面质量。Rahmati[8]通过铣削实验发现,当采用MoS2纳米流体时,工件的表面质量提高。Rahmati[9]发现,当气流压力为0.4MPa,矿物油中纳米颗粒的质量分数为0.5%,喷嘴角度为30°时,切削温度最低。但最好的表面质量却是在喷嘴角度为60°时获得。Najiha[10]研究了在用水基TiO2纳米流体铣削铝合金时切削参数对磨损机理的影响。Hadi[11]研究了γ-AL2O3纳米粒子对AISI D3不锈钢工件的铣削性能影响。实验结果表明,当植物油基中纳米粒子体积分数为2%时,表面粗糙度比纯微量润滑液降低了0.5mm,提高了25%。目前国内在微量润滑铣削方面主要集中在低温冷却微量润滑研究,纳米流体微量润滑铣削还未见相关研究报道。本文在干式、浇注式、微量润滑、纳米流体微量润滑四种工况下,分别从铣削力,铣削温度和表面粗糙度方面进行铣削性能研究。

1 实验方案

1.1 实验设备

实验是在加工中心上进行,纳米流体输送装置采用KS-2106 油气微量润滑装置; 测力仪采用JR-YDCL-III05B 压电式三向测力仪; 采用SC6C触针式表面粗糙度测量仪测量工件表面粗糙度,采用热力偶测温度。实验装置如图1所示。

(a)铣削装置 (b)微量供油装置图1 实验装置

1.2 实验材料及条件

铣削加工工件采用45钢,规格尺寸为100×65×60。微量润滑基油采用棕榈油,纳米粒子采用直径 70nm 的 AL2O3纳米粒子。表1 列举了棕榈油的基本性质。

表1 棕榈油的基本性质

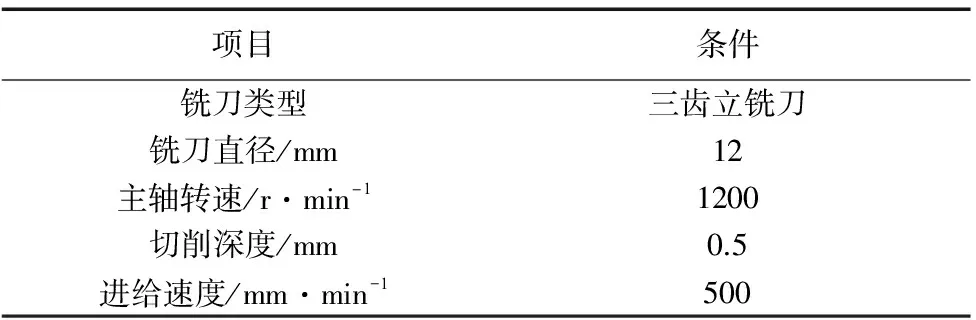

其他实验条件如表2。

表2 切削参数

2 实验结果分析

2.1 切削力对比

图2 铣削力示意图

铣削时每个工作刀齿都受切削力,铣刀总切削力应是各刀齿所受切削力之和。由于铣削过程是断续的,并且每个工作刀齿的切削位置和切削面积随时在变化。铣削加工中,作用在铣削刃前后刀面的切向力Ft,径向力Fr及轴向力,如图2所示。

为便于分析,假定铣刀总切削力F作用在某个刀齿上,并将F分解3个互相垂直的分力Fx,Fy,Fz。把Ft和Fr和轴向力向x,y和z三个方向分解,则可以得到Fx,Fy和Fz三个方向的铣削分力,此三个分力可由测力仪测得,采样图形如图3所示。

图3 铣削力采样图形

图3为纳米流体微量润滑条件下切削力随时间的变化趋势,图中反映了每一时刻切削力的变化数值。铣削为断续切削过程,刀齿切入和切出工件的时间段为一个周期。从图中可以看出,三个方向的铣削力在一个周期里从最小增加到最大,随后又从最大减小为最小。然后由正到负进行变化,其绝对值先增大后减小。其中,Fx和Fy的值较大。其他三种润滑方式变化趋势与纳米流体微量润滑的变化趋势相同。在两个铣削周期之间,如果没有刀齿参与切削并且不存在振动时,铣削力为零。

铣削力在一个刀齿切削周期中,都有个最大值,定义Fxmax,Fymax,Fzmax为一次走刀时间中每个铣削周期最大值的平均值。即:

(1)

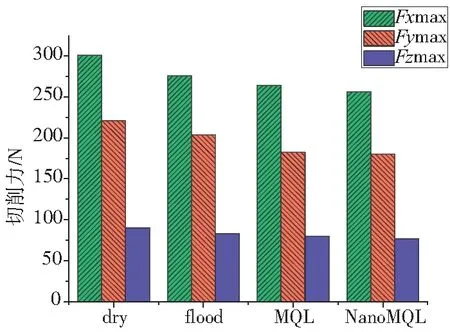

由式(1)计算所得的四种润滑方式下的最大平均切削力如图4所示。

图4 四种工况下的切削力

由图4可看出,浇注式铣削、微量润滑铣削和纳米流体微量润滑铣削在整个加工过程中,切向力、法向力和轴向力与干铣削相比都降低了,说明铣削过程中使用切削液可以降低铣削力。在四种工况下,纳米流体微量润滑铣削得到的三个方向的铣削力最小,微量润滑得到的铣削力次之,然后是浇注式铣削,干铣削得到的铣削力最大。对于干式铣削来说由于没用任何切削液,其加工过程中产生的铣削力最高,分别为Fx=300N,Fy=221N,Fz=90N。浇注式铣削虽然借助大量的切削液带走铁屑,减少了摩擦,但能够进入切削区并真正起到润滑作用的有效切削液仅占极小的比例,因此切削力比干式铣削有所降低,但不是最低。微量润滑铣削中,虽然润滑液用量少,但因为是植物油,有一层油膜润滑,因此润滑效果比浇注式有所提高。纳米流体微量润滑中因为MOS2纳米颗粒的润滑特性使铣刀与工件的摩擦力减小,再加上植物油基的油膜润滑,因此铣削力最小,分别为Fx=255N,Fy=179N,Fz=77N,比干式铣削分别降低了15%,19%和14%。在同样铣削力的情况下,传统浇注式铣削液用量为20~100L/min,微量润滑用量仅为0.03~0.3L/h,因此,纳米流体微量润滑铣削较浇注式润滑最大的改善就是明显减少了切削液的用量。

2.2 温度对比

铣削加工过程中,由于刀具和工件相互挤压变形,消耗的能量大部分转化为热量聚集在铣削区,铣削区温度过高易使工件出现烧伤、裂纹等现象。在四种工况下得到的铣削温度如图5所示。

图5 四种工况下的温度

由图5可知,干式铣削得到的温度最高,峰值为159.3℃,浇注式铣削得到的温升最低,峰值为114.3℃。两种条件下得到的温差将近100℃,说明浇注式铣削加工时在切削液的冷却作用下可以显著降低铣削区温度。微量润滑铣削温度峰值为140.1℃,比干式铣削降低了19.2℃,这主要是由于植物油的冷却和润滑性能,微量润滑铣削温度介于浇注式和干铣削之间,虽然没有浇注式冷却效果那么明显,但也能传递并带走一些热量,达到降温的效果。纳米流体微量润滑铣削温度峰值为117.8℃,纳米流体微量润滑与微量润滑两种工况下植物润滑油用量相同,造成铣削温度不同的原因主要是固体纳米颗粒的导热能力大于液体的导热能力,所以纳米流体微量润滑得到的铣削温度比微量润滑得到的铣削温度要低。纳米流体微量润滑的冷却效果最接近于浇注式铣削,但却比浇注式铣削消耗更少的切削液,而且润滑液为可降解、对环境和人体无害的植物油。

2.3 表面粗糙度对比

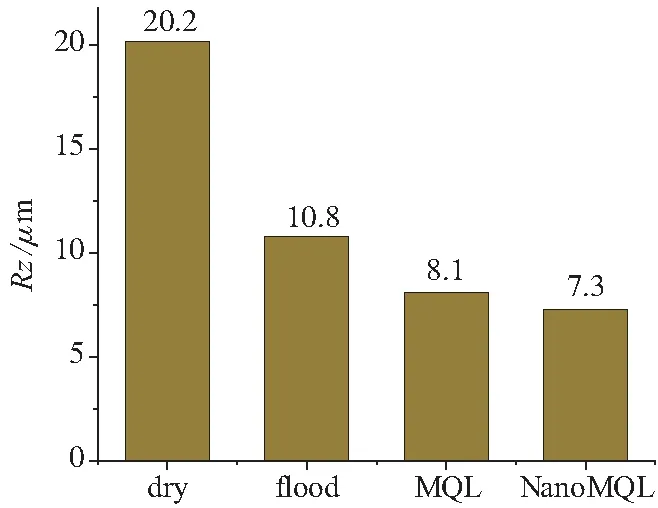

铣削过程中的润滑作用将直接影响表面粗糙度的大小和工件表面的质量,在四种冷却方式下,工件表面粗糙度如图6所示。

(a)Ra

(b)Rz图6 四种工况下的表面粗糙度

由图6可知,干式铣削由于缺少冷却液的润滑作用获得的表面粗糙度值最大,表面质量最差,所测得的Ra值为4.6μm,Rz值为20.2μm。而采用浇注式、微量润滑、纳米流体微量润滑进行铣削,表面粗糙度值都有了不同程度的下降。其中,浇注式铣削获得的Ra值为2.9μm,Rz值为10.8,比干式铣削分别降低了37.0%和46.5%。浇注式铣削可以借助大量的切削液带走切屑,具有高效的去屑能力,减少了由切屑造成的工件表面划伤,因此工件表面质量有所提高。采用微量润滑铣削获得的Ra值为2.5μm,Rz值为8.1μm,比干式铣削分别降低了45.7%和59.9%,获得了比浇注式润滑更好的表面质量。这说明虽然微量润滑液流量较小,但因为植物油在工件和刀具之间形成一层油膜,起到了润滑作用,因此获得的表面质量较好。而采用纳米流体微量润滑铣削获得的表面粗糙度最小,表面质量最好,Ra值为2.3μm,Rz值为7.3μm,比干式润滑分别降低了50%和63.5%。纳米流体微量润滑铣削获得的表面质量优于微量润滑铣削,主要是由于纳米颗粒的抗磨减摩特性,减小了铣削力和摩擦,使铣削区温度降低,保证了工件的表面质量。纳米流体微量润滑可以为铣削提供好的润滑条件,其工件质量赶超浇注式润滑加工工件质量。因此纳米流体微量润滑可以替代浇注式成为绿色环保的铣削加工方式。

3 结论

在干式、浇注式、微量润滑和纳米流体微量润滑四种工况下进行铣削试验研究,并将得到的铣削力、铣削温度和表面粗糙度进行对比,经过初步研究得出以下结论:

(1)纳米流体微量润滑铣削得到的三个方向的铣削力最小,微量润滑次之,然后是浇注式铣削,干铣削得到的铣削力最大。纳米流体微量润滑条件下之所以得到的铣削力最小,主要是因为MoS2纳米粒子的抗磨减摩特性,使铣刀与工件的摩擦力减小,同时润滑液中植物油基在工件和刀具间形成一层润滑油膜,也降低了摩擦系数,因此铣削力最小。

(2)浇注式、微量润滑、纳米流体微量润滑铣削相比干式铣削,因为切削液的冷却作用,得到的温度都有所降低,其中浇注式因为大量切削液的冷却得到的温度最低,纳米流体微量润滑铣削由于固体纳米粒子的导热能力大于液体的导热能力,所以得到的铣削温度比微量润滑得到的铣削温度要低。

(3)干式铣削获得的表面粗糙度值最大,浇注式次之,然后是微量润滑,纳米流体微量润滑铣削获得的表面粗糙度最小,表面质量最好,与切削力的大小比较完全呼应。纳米流体微量润滑获得的表面质量之所以优于浇注式和微量润滑,主要是由于纳米粒子的抗磨减摩特性和润滑油膜的润滑作用,减小了切削力和摩擦,保证了工件的表面质量。因此,纳米流体微量润滑可以为铣削提供更好的润滑条件,可以替代浇注式成为绿色环保的铣削加工方式。

[参考文献]

[1] 苏宇,何宁,李亮. 低温最小量润滑高速铣削钛合金的试验研究[J].中国机械工程,2010,21(22):2665-2670.

[2] S Ekinovic, H Prcanovic, E Begovic. Investigation of influence of MQL machining parameters on cutting forces during MQL turning of carbon steel St52-3[J] .Rrocescia Engineering,2015,132:608-614.

[3] M M A Khan,M A H Mithu,N R Dhar.Effects of minimum quantity lubrication on turning AISI 9310 alloy steel using vegetable oil-based cutting fluid[J].Journal of Materials Processing Technology,2009,209:5573-5583.

[4] K H Park,B Ewald,P Y Kwon.Effect of nano-enh-anced lubricant in minimum quantity lubrication balling milling[J]. J. Tribol. ,2011,133(3): 3526-3537.

[5] M Sayuti, A A D Sarhan, T Tanaka,et al. Cutting force reduction and surface quality improvement in machining of aerospace duralumin AL-2017-T4 using carbon onion nanolubrication system[J]. Int. J. Adv. Manuf.Technol., 2013,65: 1493-1500.

[6] M Sayuti,O M Erh,A A D Sarhan, et al.Investigation on themorphology of the machined surface in end milling of aerospace AL6061-T6 for novel uses of SiO2nanolubrication system[J]. Clean. Prod., 2013,66: 655-663.

[7] A Marcon,S Melkote,K Kalaitzidou,et al.An experimental evaluation of graphite nanoplatel-et based lubricant in micro-milling[J].CIRP Annals-Manufacturing Technology, 2010,59:141-144.

[8] B Rahmati, A A D Sarhan, M Sayut.Morphology of surface generated by end milling AL6061-T6 using molybdenum disulfide (MoS2) nanolubrication in end milling machining[J]. J. Clean. Prod.,2013,66: 685-691.

[9] B Rahmati, A A D Sarhan, M Sayuti. Investigati-ng the optimum molybdenum disulfide(MoS2) nanolubrication parameters in CNC milling of AL6061-T6 alloy[J]. Int. J. Adv. Manuf. Technol.,2014, 70 (5-8), 1143-1155.

[10] M S Najiha,M M Rahman,K Kadirgama. Perfor-mance of water-based TiO2nanofluid during the minimum quantity lubrication machining of aluminium alloy[J].AA6061-T6. J. Clean. Prod.,2016,135(20) :1623-1636.

[11] M Hadi,R Atefi.Effect of minimum quantity lubrication with gamma-Al2O3nanoparticles on surface roughness in milling AISI D3 steel[J]. Ind. J. Sci. Technol., 2015,8(3):296-300.

(编辑李秀敏)