接触热阻对高速电主轴热态特性影响研究*

2018-04-20许文治张丽秀

张 珂,许文治,张丽秀

(沈阳建筑大学 机械工程学院 高档石材数控加工装备与技术国家地方联合工程实验室, 沈阳 110168)

0 引言

高速电主轴的出现克服了传统机械主轴在转速上的瓶颈,但是电主轴也存在温度过高和主轴热变形量过大的问题,机床的加工精度也受到很大的影响。项四通等[1]对主轴温度场和热变形进行机理分析,提出用热特性基本单元实验对理论模型进行修正从而获得最终的误差建模方。E Uhlmann[2]对电主轴的温度场和热变形进行仿真模拟并进行实验验证。吴玉厚等[3]基于损耗实验分析高速电主轴电机和轴承的生热率,为控制高速电主轴温度场、减小主轴热变形及提高加工精度提供理论依据。虽然大量学者从理论推导到整体实验分析积累了很多经验,但是以上研究均建立在假设电主轴内部各部分完全连续的基础上,忽略电主轴内部接触热阻的存在。

按传热学分析两完全接触面处温度应该相同,但是由于接触表面存在粗糙度,两工件表面不可能完全接触,因此凸出接触地方用热传导的方式传热,而不接触地方只能用对流和热辐射的方式传热,从而使热流收缩形成接触热阻。赵宏林等[4]对结合面接触热阻特性进行试验研究,得到结合面接触热阻与其影响因素之间的关系。由于电主轴内部各部分结合面均存在接触热阻,而这些接触热阻会阻碍热量向外扩散,最终影响电主轴整体的温度场和热变形。马驰等[5]构建有限元模型对电主轴进行瞬态热-结构耦合分析,提出了一种预测模型计算结合面接触热导,并应用于仿真分析。刘志峰等[6]基于接触热阻对高速电主轴进行热特性分析,利用分形理论从微观上对接触热阻进行理论推导并仿真验证。上述内容主要是研究电主轴整体热态特性受到接触热阻的影响,没有提出电主轴结合面接触热阻的计算方法,对于结合面温度受到接触热阻影响因素的研究也不够深入。

本文以100MD60Y4型号的电主轴为研究对象、建立有限元模型,对电主轴热态特性进行分析,并对结合面接触热阻进行计算。利用仿真研究接触热阻对电主轴热态特性影响,通过实验与仿真对比验证结论。

1 高速电主轴热态特性分析

1.1 结合面接触热阻计算分析

结合面接触热阻主要与结合面材料属性、表面粗糙度、接触面挤压应力和结合面间隙介质属性有关[7],其中前三项因素主要影响结合面接触热阻对热传导的阻碍能力,后一项介质属性因素主要影响结合面接触热阻对热辐射和热对流的阻碍能力。因此结合面接触热阻Rj主要由实际的固体接触热阻Rg和间隙接触热阻Rc组成[8-9]。

(1)

通常为了计算方便,先求接触热导h来间接计算接触热阻R,由于接触热导h和接触热阻R存在关系:

(2)

因此对结合面接触热导hj由收缩传导系数和气隙传导率两部分组成:

hj=hg+hc

(3)

hg是收缩传导系数,hc是气隙传导率,hc的值为9.7W/m3。

根据cooper-Mikic-Yovanovich相关性,得到公式[10]:

(4)

masp是粗糙度平均斜率;σasp是粗糙度平均高度;Hc是材料硬度;p是接触压力。

求得两接触面有效导热系数[11]:

(5)

k1、k2分别是材料的导热系数。

1.2 热源分析与计算

电主轴热源的主要来源于电机的功率损耗和前后端轴承的摩擦损耗。因此电主轴热源需要分别进行计算。

1.2.1 电机功率损耗

电机功率损耗包括机械损耗、电损耗、磁损耗及其他附加损耗。由于附加损耗占总损耗比例较小,因此可以忽略。电机的机械损耗pf可按公式计算[12];

pf=Cfπρω3R4L

(6)

其中,Cf是空气流阻系数;R是转子外径,m;L是转子长度,m;ω是角速度,rad/s;ρ是空气密度,kg/m3。

电损耗pe主要来源于电机定子和转子自身存在电阻所消耗的电能[13]:

pe=IP2ρL/S

(7)

其中,Ip是通过定子和转子的电流,A;ρ是电机转子的导线电阻率,Ω·m;L是转子单相绕组的长度,m;S是转子绕组线圈的截面面积,m2。

磁损耗pm主要由磁滞损耗和涡流损耗两部分组成[14-15]:

(8)

其中,Kh是与定子硅钢片材料相关的常数;f是磁感交换的频率,Hz;Bm是磁感应强度的最大值,T;δ是硅钢片厚度,m;rc是铁心的密度,kg/m3;ρc是铁心的电阻率,Ω·m。

因此电机的功率损耗P:

p=pf+pe+pm

(9)

电主轴的电机功率损耗主要来源于定转子损耗。因此定转子各部分功率损耗:

pstator=2/3p

(10)

protor=1/3p

(11)

其中,pstator——定子功率损耗,W;

protor——转子功率损耗,W。

1.2.2 轴承摩擦损耗计算

轴承发热由于轴承滚子与滚道之间存在摩擦造成轴承摩擦力矩功率损失,根据Palmgre计算公式[16]可以得到轴承发热量:

Q=1.047×10-4Mn

(12)

其中,n是轴承转速,r/min;Q是发热量,W;M是摩擦力矩,N·mm。

轴承摩擦力矩主要分为载荷摩擦力矩M1和润滑剂粘性摩擦力矩M2:

M=M1+M2

(13)

Ml=f1Fβdm

(14)

式中,f1是轴承结构相关系数,dm为轴承中径,Fβ由轴承承受力状态决定。

Fβ=0.9Fαcosα-0.1Fγ

(15)

Fα与Fr分别是轴承轴向载荷和径向载荷,α为轴承受载后的接触角。

润滑剂粘性摩擦引起的摩擦力矩M2:

(16)

其中,v0是润滑剂的运动粘度;f0是轴承润滑方式有关的经验系数,对于双列轴承用2f0。

1.3 有限元仿真模型

对结合面接触热阻研究是在电主轴热-结构耦合分析的基础上进行。如图1所示,在电主轴电磁损耗和轴承摩擦损耗一定时,冷却水换热和油气润滑系统中供气压力以及供油量等条件下,对电主轴温度场进行仿真分析,并建立热膨胀模型对电主轴各处位移进行计算、计算完成后在仿真中得到电主轴热-结构耦合模型。然后对高速电主轴结合面接触热阻进行计算、并利用仿真分析接触热阻影响因素变化对电主轴结合面温度的影响,最终得到接触热阻对电主轴热态特性的影响。

图1 高速电主轴热-结构耦合模型

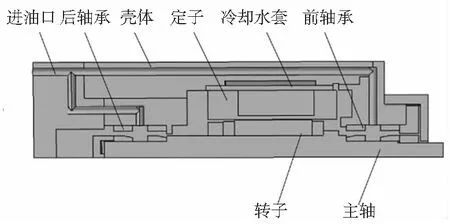

如图2所示,电主轴是将电机内置到主轴内部,提高了主轴的转速和加工精度。电机也成为了电主轴的最大热源。电机转子发热量占电机总发热量近1/3,定子发热量占电机总发热量近2/3[17-18]。在工作过程中,转子产生的热量大部分会通过定转子间隙传递到定子中,少量传递到主轴和壳体中。电主轴水冷系统用水套对定子进行对流换热。油气润滑系统中高压气体带着润滑油从进油口进入,将润滑油带入前后轴承润滑点,高压气体同时会带走一部分热量。

图2 高速电主轴实体模型

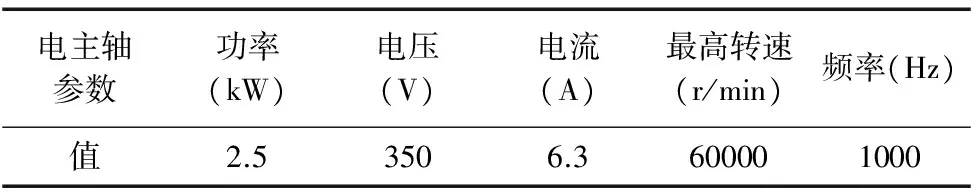

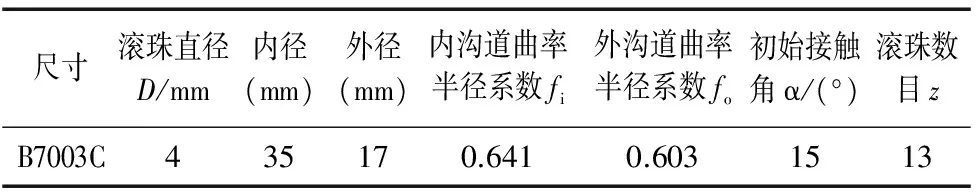

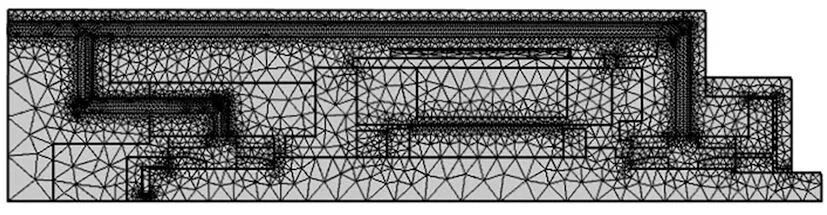

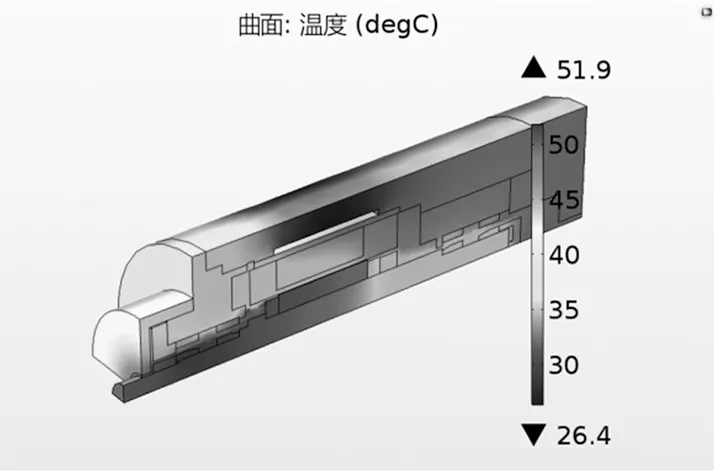

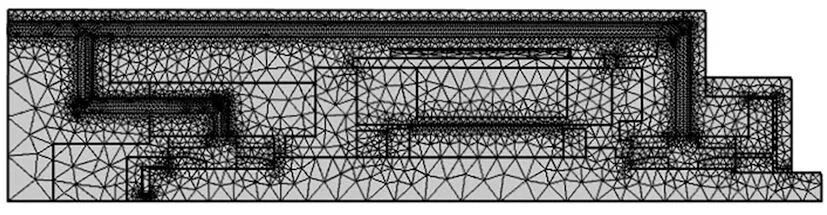

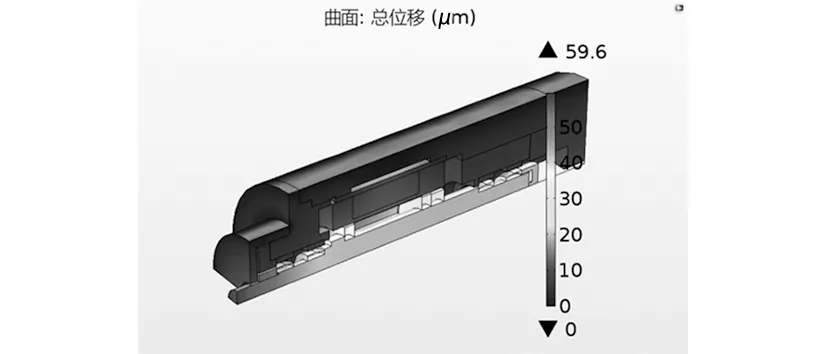

本文主要对100MD60Y4型号的电主轴为进行热态特性仿真分析。电主轴和轴承基本参数如表1、表2所示。由于电主轴结构对称,仿真时对其整体1/4进行分析。其中螺钉、键槽以及倒角等结构对仿真结果影响较小,因此采取适当简化减少仿真计算。该有限元模型以四面体网格为主进行划分网格,总共划分152366个实体单元,如图3所示。仿真初始温度20℃,在电主轴转速为16000r/min的条件下,对电主轴进行考虑接触热阻和不考虑接触热阻两种条件下温度场和热变形仿真,如图4和图5所示达到稳定时两种条件下电主轴整体温度场,当电主轴达到稳定状态时,在水冷系统和油气润滑系统的控制下,最低温度处在主轴的外壳中部,而主轴前半部分温度最高,这主要与电主轴结构和散热方式有关。对比考虑接触热阻和不考虑接触热阻两种条件下温度场,考虑接触热阻时电主轴整体温度更高,温度场不均匀性更大。图6和图7所示达到稳定时两种条件下电主轴整体的热变形,电主轴的变形主要存在主轴上,考虑接触热阻时电主轴总变形量更大。

表1 电主轴基本参数

表2 轴承结构参数

图3 高速电主轴有限元模型网格划分

图4 考虑接触热阻时高速电主轴的温度场

图5 不考虑接触热阻时高速电主轴的温度场

图6 考虑接触热阻时高速电主轴总变形

图7 不考虑接触热阻时高速电主轴总变形

2 结合面接触热阻影响因素对电主轴热态特性影响

由前文可知道高速电主轴定转子和轴承是主要热源,在热传递过程中,由于电机的转子与主轴,前后轴承外圈与轴承座以及轴承内圈与主轴这几处的结合面接触热阻距离热源较近,在热传递的过程中通过这三处结合面的热量较多,因此对这些局部温度场影响很大,而其他较远位置结合面接触热阻对热传递影响由于通过热量较少可以忽略不计。

由于结合接触热阻受其影响因素影响对电主轴内部结合面温度影响较大,导致前后轴承以及转子等重要零件的温度上升。因此我们在电主轴16000r/min的条件下,通过有限元仿真分析电主轴温度场,通过改变结合面接触压力和粗糙度等因素,计算出各结合面温度变化。

2.1 接触压力对电主轴热特性影响

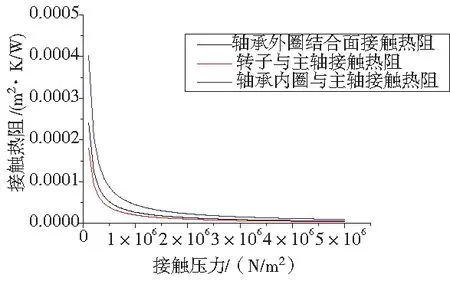

根据电主轴装配要求并参考文献资料,确定电主轴内部各部分结合面接触压力范围。如图8所示高速电主轴轴承外圈与轴承座结合面、轴承内圈与主轴结合面以及转子与主轴结合面各处接触热阻随着接触压力从1×105Pa增加到5×106Pa变化情况。

图8 接触热阻随着接触压力变化

电主轴结合面接触热阻随着接触压力增大而减小。这是由于接触应力增大,微观上接触面原先一部分不接触的地方发生接触,从而增大接触面积,接触热阻因此减小。如图9所示,在仿真中轴承外圈温度随着接触压力增大而减小。随着轴承内圈与主轴结合面的接触压力增大,轴承内圈温度也随之降低。随着转子与主轴结合面接触压力增大,转子温度也随之降低。

图9 电主轴内部结合面接触压力对温度的影响

2.2 表面粗糙度对电主轴热特性影响

在有限元仿真中增大影响结合面的粗糙度,随着粗糙度增大,从微观上看接合面表面形状越复杂,实际接触面积越小,因此接触热阻越大。如图10所示,随着接触面粗糙平均高度从0.5μm增加到2μm,轴承外圈与主轴接触热阻从3.92×10-4(m2·K/W)增加到1.59×10-3(m2·K/W),轴承外圈温度也随之升高。随着接触面粗糙平均高度从0.1μm增加到1.2μm,轴承内圈温度随着粗糙度增大而升高。经计算轴承内圈接触热阻值从8.05×10-5(m2·K/W)增加到9.57×10-4(m2·K/W)。随着接触面粗糙平均高度从0.2μm增加到3.2μm,转子与主轴结合面接触热阻从3.01×10-5(m2·K/W)增加到4.8×10-4(m2·K/W),转子温度也随之粗糙度增大而升高。

图10 电主轴内部结合面粗糙度对结合面温度的影响

3 电主轴热特性试验与分析

3.1 实验介绍

如图11所示,试验对象是电主轴100MD60Y4,设备主要有变频器、工作台、电主轴夹具等高速电主轴的辅助设备,主轴回转误差分析仪、TC-2008多路温度测试仪、电容位移传感器、精密标准杆、支架辅助连接件、数据采集系统及分析软件等测量分析设备。

环境温度20℃,转速是16000r/min,空载运行60min。通过温度传感器测量电主轴外壳前端、外壳中部、和外壳后端温度,利用埋在电主轴内部定子处热电偶温度传感器测量内部定子温度。通过位移传感器对主轴前端进行测量热变形量。散热方式通过水冷系统中冷却液对定子对流换热。冷却水温度为20℃,水流速度5L/min。轴承采用油气润滑系统,供气压力0.2MPa,润滑油选用20号机械油。

图11 实验装置图

3.2 仿真和实验结果分析

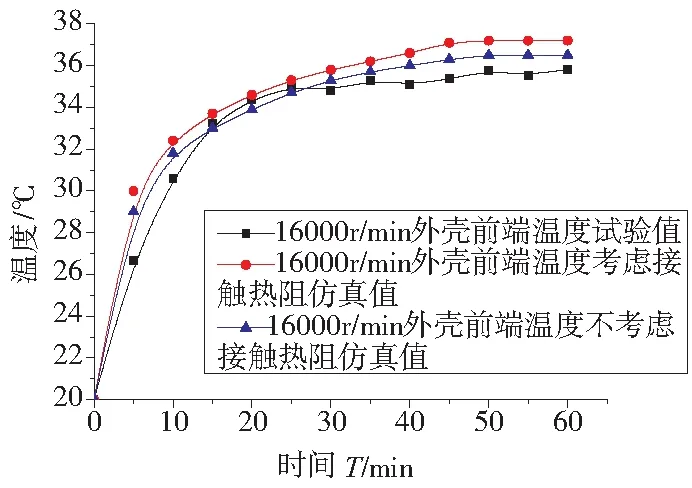

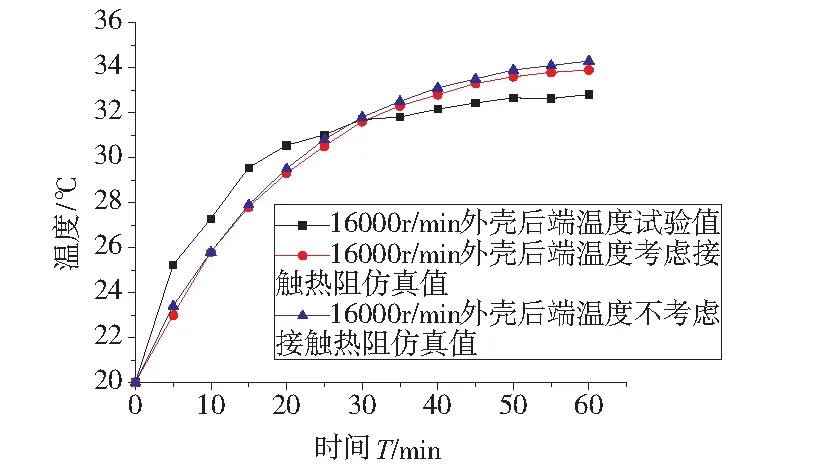

3.2.1 温度场分析

将考虑和不考虑接触热阻两种仿真结果,与试验值作对比。根据试验条件计算电主轴内部各处接触热阻,仿真中轴承外圈与轴承座结合面接触热阻是2.41×10-4(m2·K/W),轴承内圈与主轴结合面接触热阻是3.92×10-4(m2·K/W),转子与主轴结合面接触热阻是1.8×10-4(m2·K/W)。如图12所示,不考虑接触热阻仿真在定子处以及电主轴外壳前端要低于考虑接触热阻仿真温度,而在外壳后端高于考虑接触热阻仿真温度。这是由于考虑接触热阻时,在轴承内外圈及转子处存在接触热阻阻碍热量传递,因此有更多热量留在前后轴承和转子处。而转子大部分热量传到定子上,因此定子内部温度也随之上升。至于考虑接触热阻仿真中外壳前端温度较高原因是:在考虑接触热阻时,前轴承由于热量向外传递受到阻碍而导致温度升高。当温度场达到稳态时,考虑接触热阻前轴承外圈和前轴承座的温度分别是43.7℃和40.7℃,而不考虑接触热阻时前轴承外圈和前轴承座的温度分别是40.3℃和39.7℃。考虑接触热阻前轴承外圈温度高出不考虑接触热阻前轴承外圈温度较多,虽然接触热阻会导致前轴承外圈与轴承座结合面两侧存在一定温度差,但是仿真中考虑接触热阻时前轴承座温度仍高于不考虑接触热阻时前轴承座温度,因此考虑接触热阻时电主轴前外壳前端温度更高。由于电主轴后轴承温度较低,距离定转子热源较远,考虑接触热阻后轴承外圈和后轴承座的温度分别是36.7和35.1℃,而不考虑接触热阻时后轴承外圈和后轴承座的温度分别是35.8℃和35.6℃。虽然考虑接触热阻仿真后轴承外圈温度高于不考虑接触热阻仿真后轴承外圈温度,但是接触热阻导致结合面两侧温度差的原因,在轴承外圈结合面的另一侧轴承座上,不考虑接触热阻轴承座温度反而较高,因此电主轴后端温度是不考虑接触热阻时温度更高。由此可知接触热阻对电主轴内部的温度场影响很大。

(a)定子处温度

(b)外壳前端温度

(c)外壳后端温度图12 不同转速下温度场仿真结果与温度场试验结果对比

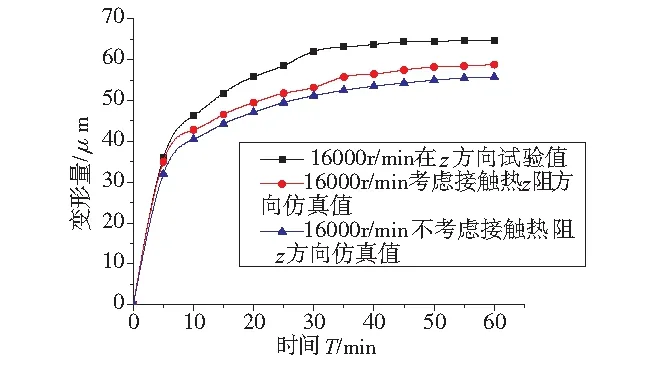

3.2.2 热变形分析

电主轴高速旋转时,主轴在x,y,z方向上存在热变形。因此为研究接触热阻对电主轴热变形影响,需要对其轴头前端x,y,z方向热变形进行分析。由图13可知考虑接触热阻时主轴在x,y,z三个方向热变形量分别是1.39μm、20.2μm和58.9μm,而不考虑接触热阻时主轴在x,y,z三个方向热变形量分别是1.33μm、18.6μm和55.6μm。而主轴在x、y、z三个方向的热变形量也分别提高了4.31%、7.92%和5.6%。因此考虑接触热阻仿真结果比不考虑接触热阻热变形仿真结果更大,更为接近实验值。这是因为考虑接触热阻时,电主轴轴承结合面接触热阻和转子结合面接触热阻阻碍热量向外传递,更多热量储存在电主轴内部,电主轴整体散热减少。达到稳定状态时,电主轴前后轴承、定转子以及主轴本身温度有所上升,因此可以得出结论电主轴内部结合面接触热阻对主轴热变形的影响不可忽略。

(c)z方向变形量图13 不同转速下仿真热变形和试验热变形对比

4 结论

本文主要研究接触热阻对电主轴热态特性的影响,建立电主轴限元模型,分别对考虑接触热阻和不考虑接触热阻两种条件下电主轴的热态特性进行分析,并与实验结果作对比。利用仿真分析了接触热阻影响因素中接触压力和接触面粗糙度对电主轴热态特性影响,结果表明:

(1)本文建立的电主轴有限元模型能够准确的预测电主轴热态特性,其中考虑接触热阻电主轴仿真的最高温度比不考虑接触热阻时高1.9℃,在x、y、z三个方向的热变形量也分别提高了4.31%、7.92%和5.6%。

(2)通过仿真计算得出接触热阻影响因素对结合面温度的影响效果。随着接触面压力增大,电主轴内部温度随之下降,其中轴承内圈受到影响较小,而轴承外圈与转子温度下降较大。随着电主轴内部结合面粗糙度增大,电主轴内部温度升高,其中轴承内圈和外圈温度变化较小,而转子温度升高较大。

[参考文献]

[1] 项四通,杨建国,张毅. 基于机理分析和热特性基本单元试验的机床主轴热误差建模[J]. 机械工程学报,2014,50(11):144-152.

[2] E Uhlman, J Hu.Thermal modeling of a high speed motor spindle [J].Procedia CIRP,2012,1:313-318.

[3] 吴玉厚,于文达,张丽秀,等. 基于损耗实验的电主轴温度场分析[J]. 沈阳建筑大学学报(自然科学版),2014,30(1):142-146.

[4] 赵宏林,黄玉美,徐洁兰,等. 常用结合面接触热阻特性的试验研究[J]. 西安理工大学学报,1999,15(3):26-29.

[5] 马驰,杨军, 赵亮, 等. 高速主轴系统热特性分析与实验[J]. 浙江大学学报, 2015, 49(11): 2093-2102.

[6] 刘志峰,马澄宇, 赵永胜, 等. 基于接触热阻的高速精密电主轴热特性分析[J]. 北京工业大学学报, 2016, 42(1):18-23.

[7] 顾慰兰,杨燕生. 温度对接触热阻的影响[J]. 南京航空航天大学学报,1994,26(3):342-350.

[8] 刘菊. 固体界面接触热阻及导热系数测量的实验研究[D].武汉:华中科技大学,2011.

[9] 陈剑楠,邹顒,罗小兵. 基于CMY模型改进的界面热阻模型及其应用[J]. 工程热物理学报,2012,33(3):509-512.

[10] 应济,陈子辰. 机床关键部件热接触变形的有限元计算[J]. 浙江大学学报(工学版),1999,33(4):117-120.

[11] 李鹏. 粗糙表面热接触有限元数值分析[D].西安:西北工业大学,2001.

[12] 李超. 高速铣削电主轴动态热态特性分析及实验研究[D]. 哈尔滨:哈尔滨工业大学,2013.

[13] 谢黎明,张静,马洪梅. 影响高频电主轴工作寿命的主要原因及解决方法[J]. 组合机床与自动化加工技术,2006(3):8-10.

[14] Abele E, Altintas Y, Brecher C. Machine tool spindle units [J]. CIRP Annals-Manufacturing Technology, 2010, 59: 781-802.

[15] 孙振宏. 基于流—固—热耦合的电主轴热特性仿真分析与实验研究[D]. 天津:天津大学,2014.

[16] HARRIS T A.Rolling Bearing Analysis[M].New York: Joho Wiley & sons, 1991.

[17] 吴玉厚,于文达,张丽秀,等. 150MD24Y20高速电主轴热特性分析[J]. 沈阳建筑大学学报(自然科学版),2016,32(4):703-709.

[18] 张丽秀,李超群,李金鹏. 高速主轴温升影响因素实验研究[J]. 组合机床与自动化加工技术,2016(6):75-77,91.

(编辑李秀敏)