介观尺度下单颗磨粒对切屑变形区应力影响研究

2018-04-20郑向周

郑向周

(运城职业技术学院 机电工程系,山西 运城 044000)

0 引言

钛合金作为航天、医疗器械和核电等领域广泛使用的材料,具有比强度高、耐腐蚀性好和抗高温性能强等良好性能[1]。单钛合金也是一种典型的难加工材料。在精密与超精密的磨削加工中,钛合金的导热性差和韧性大等特点也使得磨削区的磨削力和磨削温度都较高,这给加工过程带来了一定的困难[2]。在介观尺度下研究钛合金的磨削过程的规律时,微观尺寸不易把握,实验很难实现真实的磨粒微磨削的切削过程,并且实验成本很高。因此利用有限元软件进行仿真分析能达到省时省力的效果。

SU等[3]采用ALE网格划分技术,建立了一种具有四凌锥切刃的单颗磨粒磨削模型。言兰等[4]采用FEM分析了单磨粒磨削D2钢时磨削速度对磨削温度的影响。廖熙淘等[5]采用有限元分析来研究了磨削过程中的磨屑形成机理。刘伟等[6]对单颗金刚石磨粒切削氮化硅陶瓷进行仿真与试验研究,分析了工件材料的切屑去除、切削力变化以及应力动态变化与分布等现象,并对有限元仿真的正确性进行了验证。

目前,尚未见针对TC4合金材料切屑变形区流动应力受单颗磨粒磨削时磨削深度、磨削速度和磨粒圆锥角影响的综合分析。文中针对单磨粒磨削时工件材料受磨粒磨削参数——磨削深度、磨削速度和磨粒圆锥角的影响,利用有限元软件ABAQUS的Explicit模块建立热-力耦合的单颗磨粒磨削仿真平面模型,并对磨削过程中切屑变形区流动应力的变化情况进行分析。

1 单颗磨粒磨削的模型建立

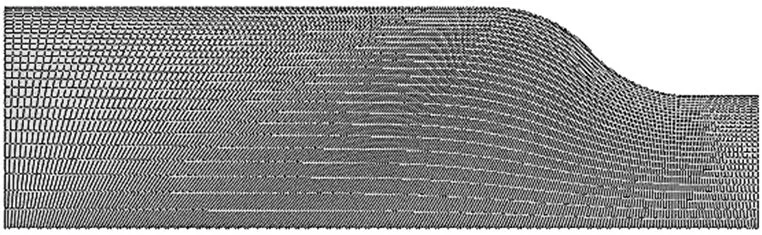

磨粒磨削的外形特征有别于普通车削,磨粒磨削时为磨粒头部的半圆弧面与工件材料接触,因此将磨粒磨削部位简化成圆锥角为θ的圆锥体[7]。磨粒磨削刃的等效半径为r,磨削深度为h。用三角形网格单元和四边形网格单元分别对磨粒和工件进行划分,如图1所示。工件两个上表面和左右边均采用密度偏离撒种,工件模型网格总单元数为5715,总节点数为5935。当磨粒刃圆半径r为0.1μm和1μm时,工件的几何尺寸为40μm×12μm;当磨粒刃圆半径r为10μm时,工件的几何尺寸为400μm×1200μm。

(a)磨粒网格

(b)工件网格图1 磨粒和工件的有限元网格划分

在介观尺度下,精密与超精密磨削会使材料的应力变化不同于普通磨削。许多学者实验发现:材料在介观尺度下的变形,其应力分布出现应变梯度效应的现象。建立热-力耦合的正交微磨削有限元仿真平面模型,设置接触面的传热系数为0.9。为简化模型分析,做以下假设[8]:①磨粒的磨削简化为为平面切削过程;②磨削过程视为稳态切削过程;③磨削温度不足以使材料有金相组织等变化;④刀具被约束为刚体。

为体现介观尺度下应变梯度的材料本构模型,选择Johnson-Cook模型,其数学模型为[8]:

(1)

运用有限元软件ABAQUS的Explicit模块对单颗磨粒正交磨削过程进行仿真分析。其边界条件设置如下:①工件三条边的平面自由度受约束;②给刀具设定一参考点,在此点上添加向左的速度自由度,其他均被约束。如图2所示。

图2 单颗磨粒磨削模型的边界条件约束

该模型选用罚函数的摩擦模型,摩擦因数为0.5。TC4钛合金材料性能参数如表1所示[9]。

表1 工件和磨粒材料参数

2 结果及分析

2.1 仿真结果

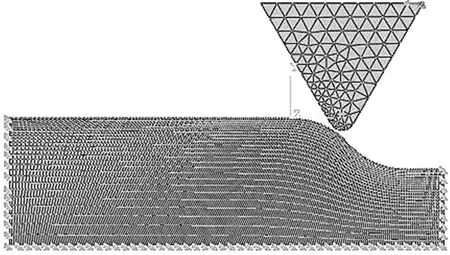

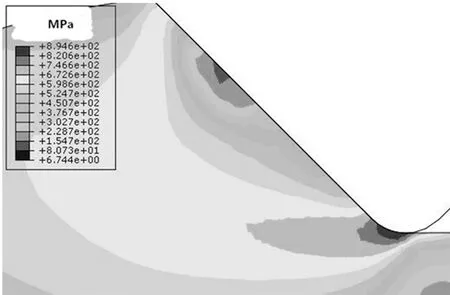

单颗磨粒的仿真磨削过程如图3所示。从图上可看出,该模型证明了在介观尺度下磨削时工件材料应力分布的应变梯度效应现象。从放大图中可看出切屑变形区应力分布不均的特点——切屑内的应力以磨粒与切屑接触表面的某一点为中心向切屑根部呈梯度变化的现象,应力先增大后减小,从而在切屑与磨粒的接触附近出现应力梯度现象,这会对切屑的塑性形成过程以及磨削后工件表面的质量产生一定的影响[10]。

图3 单颗磨粒磨削仿真模型

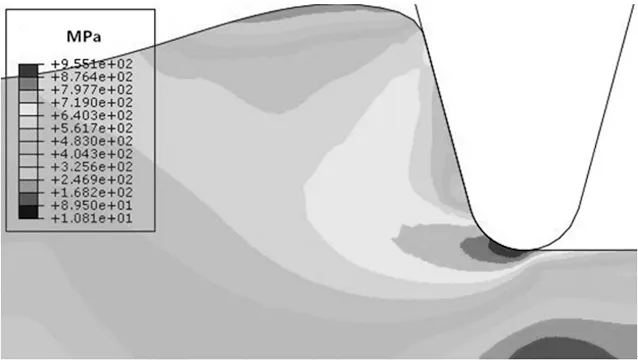

改变单颗磨粒磨削的磨削深度h、磨削速度v与圆锥角θ的数值大小,如图4所示。图4分别表示不同磨削深度、圆锥角和磨削速度的仿真效果图。从四张图可以看出,所用几种参数不同,与磨粒切刃部位接触的材料表面应力分布也有所差异。具体从图4a和图4b可看出其它参数不变仅改变磨削深度,增大磨削深度后高应力区向切削根部转移;从图4b和图4c可看出其它参数不变仅改变圆锥角度,增大圆锥角可能会使得切削第二变形区有高应力区出现,这会加剧磨粒表面的磨损;从图4c和图4d可看出其它参数不变仅改变磨削速度,切削第二变形区的高压区依然存在,应力只有微弱的减少。

(a) θ=30°,r=1μm,h=0.3μm,v=60m/min

(b) θ=30°,r=1μm,h=3μm,v=60m/min

(c) θ=90°,r=1μm,h=3μm,v=60m/min

(d) θ=90°,r=1μm,h=3μm,v=180m/min图4 不同参数的单颗磨粒磨削仿真模型

2.2 数据分析

针对单磨粒磨削工件时材料表面形成隆起切屑变形区的最小流动应力(σ-Min)和最大流动应力(σ-Max)以及流动应力的差值(Δσ)进行分析。接下来将具体研究单磨粒磨削深度、磨削速度和圆锥角的变化对以上三个因变量的影响。

(1)磨削深度取h=0.2,0.3,0.5,1,1.5,2,2.5,3μm;采集仿真数据并绘制曲线图,如图5所示。由图可知,在磨削深度很小时,切屑变形区的应力大小体现越小越强的现象,即在介观尺度下的应力梯度效应现象,随着磨削深度的增加,流动应力先降低并趋于稳定。然而在磨削深度h<0.5μm时Δσ数值在200MPa左右,随着磨削深度的增加Δσ逐渐增大。Δσ数值越小,则切屑的塑性变形越稳定,从而减少切屑的崩裂去除并提高工件表面的平整度。

图5 磨削深度对切屑变形区流动应力的影响

(2)磨削速度取v=30,60,90,120,150,180,210,240,270m/min;采集仿真数据并绘制曲线图,如图6所示。由图可知,切屑变形区最大流动应力变化很小;最小流动应力先减小后增大;二者的差值Δσ也比较大,即400MPa左右。因此磨削速度对切屑变形区流动应力差值的影响不明显。

图6 磨削速度对切屑变形区流动应力的影响

(3)圆锥角取θ=30°,60°,90°;采集仿真数据并绘制曲线图,如图7所示。由图可知,切屑变形区流动应力均略微有所降低,Δσ变化稳定,在400MPa左右,几乎不受圆锥角的影响。因此圆锥角对流动应力差值几乎没有影响。

图7 圆锥角对切屑变形区流动应力的影响

由以上三张流动应力曲线图对比可知,减小磨削深度可使切屑变形区流动应力的差值降低,减少磨削时的振动,从而提高工件表面质量的稳定性。分析三种因素影响切屑变形区材料流动应力的变化情况可知:增大磨削速度更容易引起磨削时材料去除的振动,从而降低工件表面质量;而增大磨削深度对材料去除的振动影响最小。综合分析可得出最优参数组为:磨削深度取1μm,磨削速度取90m/min,圆锥角度,取30°。

3 结论

基于热力耦合理论建立了TC4合金的单颗磨粒磨削平面模型,并通过有限元仿真观察了介观尺度下材料的应变梯度效应。结果显示磨粒的磨削深度、速度及磨粒圆锥角度对切屑变形区应力及工件表面质量有影响。具体表现为:减小磨削深度更有利于提高工件表面质量;减小磨削速度,工件表面应力的最小值有

所增加;而减小磨粒圆锥角度会使有先流动应的最大值和最小值等值变化,其差值几乎稳定不变。通过分析我们得出较为合理的磨削参数组,分析结果对进一步研究TC4合金的磨削奠定了重要的理论基础。

[参考文献]

[1] 朱知寿,王新南,童路,等.中国航空结构用新型钛合金研究[J]. 钛工业进展,2007,24(6):28-32.

[2] 唐洋洋,袁守谦,卫琛浩,等.TC4钛合金表面处理技术对腐蚀性能的影响[J]. 热加工工艺,2015,44(8):21-23.

[3] SU Chong,HOU Jun-ming,ZHU Li-da,et al. Simulation Study of Single Grain Cutting Based on Fluid-Solid-Interaction Method [J]. Journal of System Simulation, 2008, 20(19):5250-5253.

[4] 言兰,姜峰,融亦鸣.基于数值仿真技术的单颗磨粒切削机理[J]. 机械工程学报,2012,48(11):172-182.

[5] 廖熙淘,刘德福,唐进元.负前角磨粒磨削过程磨屑形成的有限元仿真分析[J]. 现代制造工程,2009(4):36-41.

[6] 刘伟,邓朝晖,万林林,等.单颗金刚石磨粒切削氮化硅陶瓷仿真与试验研究[J]. 机械工程学报,2015,51(21):191-198.

[7] 宿崇,许立,李明高,等.磨粒建模方法与切削过程仿真研究[J]. 航空学报,2012,33(11):2130-2135.

[8] 杨闯,刘静,马亚芹,等.TC4钛合金表面低压渗氮层的显微组织与耐磨性能[J]. 机械工程材料,2016,40(6):98-101.

[9] Gavrus A,Caestecker P,Ragneau E,et al. Analysis of the Dynamic Shpb Test Using the Finite Element Simulation [J]. Journal de Physique IV, 2003, 110(1):353-358.

[10] 李大虎,李蓓智.单颗磨粒磨削成屑机理的分子动力学模拟[J]. 组合机床与自动化加工技术,2013 (10):14-19.