热泵精馏在气分装置丙烯塔中的应用

2018-04-19

(海工英派尔工程有限公司 工艺室,山东 青岛 266101)

0 引言

丙烯精馏塔是气体分离装置中的关键塔,将丙烯和丙烷混合物分离成化学级产品。由于丙烷和丙烯的相对挥发度相似,精馏过程的分离要求高,该塔的操作压力较高,回流量较大,同时塔板数较多,塔的设备和操作费用都很高[1-4]。丙烯精馏是气分系统中能耗最大的精馏装置,采用传统丙烯精馏塔,能耗可以占到总装置能耗的70%以上[5]。

为了降低能耗,国内外一些炼厂在精馏装置中采用热泵精馏技术[6-8]。热泵精馏通过压缩和换热改变工作介质的温位,完成塔顶和塔底物流之间的换热。这样同时节省了精馏塔塔底再沸器的加热热源和塔顶冷凝器的一部分热负荷,达到节能的目的。

根据采用换热工质的不同,热泵精馏主要分为外部循环压缩式,塔顶气体压缩式,分割式和塔釜液体闪蒸再沸式四种[3,4,9-11]。其中,外部循环压缩式精馏主要用于含有热敏性,腐蚀性物料等塔内物料不能作为压缩工质的系统。这种方法的热泵效率不高,且需要引入其他工质[3,10]。由于丙烷和丙烯均可以作为压缩工质,本文不对这种方法进行讨论。本文以惠州炼油二期中的70万t/年气体分馏(II)装置中的丙烯塔为研究对象,通过Aspen HYSYS软件对三种不同的热泵精馏进行模拟,得到了与原有常规双塔模型能耗的能耗对比。

1 常规双塔精馏

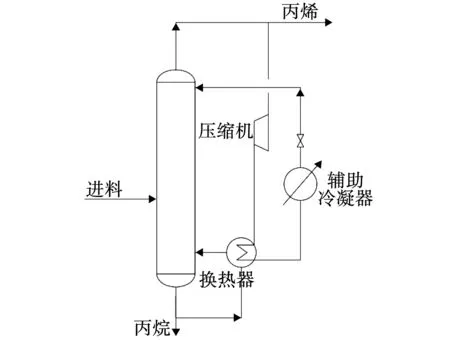

气分装置丙烯精馏塔的产品是:纯度≥99.6 mol%的精丙烯产品,和纯度≥97.5 mol%的丙烷产品。通常炼厂会采用加压精馏(见图1)。分离所需总的塔板数超过200块,因此丙烯精馏塔分为两段串联操作。

图1 常规双塔精馏流程简图

采用Aspen HYSYS软件完成对流程的模拟设计,物性方程选择PENG-ROB热力学计算模型。

惠州炼油二期70万t/年气体分馏(II)装置中,丙烯塔的进料来自上游脱乙烷塔,进料性质见表1。物料进入丙烯塔(1)第76块塔板,经分馏后塔底丙烷馏分冷却到40℃送出装置;塔顶气体进入丙烯精馏塔(2)底部,通过精馏在塔顶得到丙烯产品。出于节能的考虑,当塔顶的压力达到1.9 MPa时,塔顶产品的回流温度达到46℃左右,炼厂可以通过管式表面蒸发空冷器对塔顶物料进行冷凝,降低冷凝水的消耗。因此,常规双塔精馏通常采用1.8~2.2 MPa的操作压力。表2给出了70万t/年气体分馏(II)装置中常规双塔精馏丙烯塔的操作条件及热负荷。

表1气体分馏装置丙烯塔进料性质

进料性质温度/℃70.28压力/MPag2.949流量/kmol·h-1806.3组分名称mol%C3H683.82C3H816.11IC4H100.04IC4H80.02其他0.01合计100.00

表2常规丙烯精馏塔的操作参数

项目丙烯塔(1)丙烯塔(2)压力/MPag塔顶1.971.90塔釜2.021.97温度/℃冷凝器46.11塔顶50.7248.72塔釜59.6850.72塔板数120120回流比16.2516.25回流量/kmol·h-11142010950热负荷/kW冷凝器-39286再沸器38639采出量/kmol·h-1塔顶12090673.7塔釜131.411420塔低丙烯损失/kmol·h-12.32

常规双塔精馏设备及操作较为简单,有利于现场操作和产品质量的稳定。综合投资成本、产品质量和安全的考虑,多数炼油化工企业会采用这种方法精制丙烯。

2 热泵精馏

热泵精馏的热交换过程发生在塔顶和塔顶物流之间,无需受到现场冷却水温度的限制,因此可以降低丙烯塔的操作压力和操作温度。精馏过程在相对较低的温度和压力下进行,不仅可以提高烃类物质之间的挥发度,使分离难度降低,还可以减少烃类物质聚合和降低设备投资费用[9-10]。在流程模拟中,热泵精馏塔的塔顶丙烯和塔底丙烷压力分别设定在1.4 MPa和1.5 MPa。

2.1 塔顶气体直接压缩式热泵精馏

塔顶气体直接压缩式(A型开式)热泵精馏采用塔顶的丙烯作为工质,系统操作和控制较为简单,工艺流程见图2。这种方法通过压缩机对塔顶气相进行压缩,提高塔顶物流的温位,使其可以作为塔底物流的热源[9-10]。压缩机的功耗取决于压缩后塔顶热源的温度。

在1.4~1.5 MPa的操作压力下,丙烯精馏塔塔底的温度大约在47℃,需要通过压缩机将塔顶物流的温度提高至94℃,以满足换热的需要。换热后的塔顶物料需要使用辅助冷凝器进行降温冷凝。表3给出了塔顶气体直接压缩式精馏的主要操作条件及热负荷。可以看出在产品基本一致的基础上,采用塔顶气体直接压缩式热泵精馏比采用常规双塔精馏节省了塔底再沸器,并且塔顶冷凝器热负荷减少了70%。采用热泵精馏的方式进行换热与常规双塔精馏相比增加了压缩机,可以看出,压缩机的热负荷较高。

图2 顶气体直接压缩式热泵精馏流程简图

表3塔顶气体直接压缩式精馏操作参数及热负荷

项目丙烯塔压力/MPa塔顶1.4塔釜1.5温度/℃塔顶36.02塔釜46.74塔顶冷凝液35.67塔底再沸液49.00压缩机出口94.0塔板数180回流比14.92塔顶回流量/kmol·h-110040热负荷/kW塔顶辅助冷凝器-12130压缩机11210采出量/kmol·h-1塔顶673.3塔釜133.0塔底丙烯损失/kmol·h-11.77

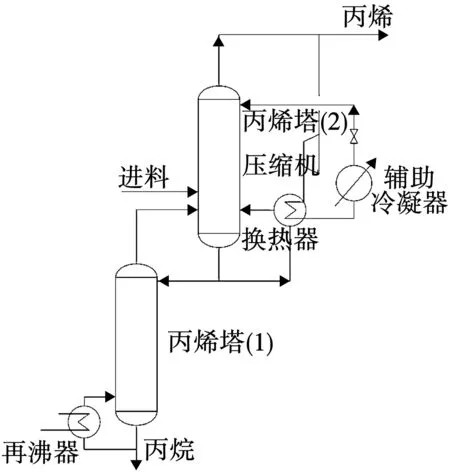

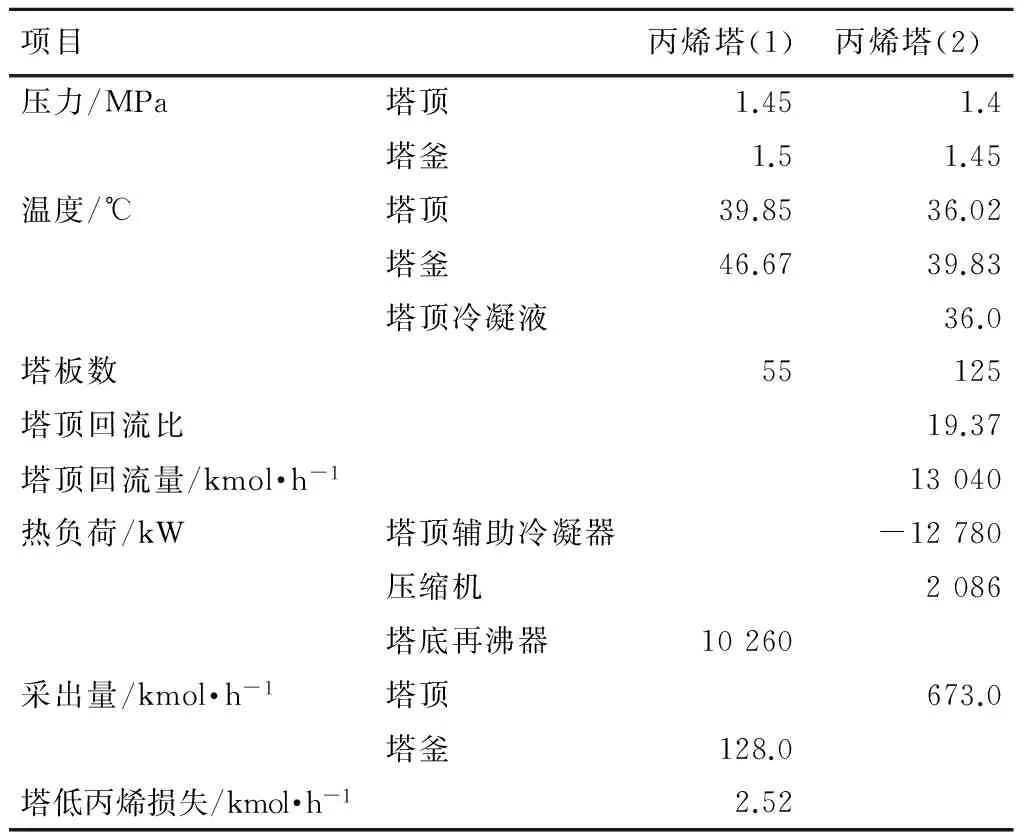

2.2 分割式热泵精馏

分割式精馏热泵精馏分为上下塔,其工艺流程如图3所示。丙烯塔(2)和塔顶气体直接压缩式热泵精馏几乎一致。而丙烯塔(1)的流程与常规精馏塔的提溜部分相似,进料来自于丙烯塔(2)塔釜液。分割式热泵精馏与塔顶直接压缩式精馏相似,同样是以塔顶丙烯作为换热工质,通过压缩提高其温位。区别只是换热的对象不是丙烷,而是与塔顶丙烯温差较小的丙烯塔(2)塔底物料[12]。因此,塔顶物料只需要压缩升温到49.07℃,就可以作为丙烯塔(2)塔底的再沸热源,采用这种方法可以大大降低压缩机的能耗。但是,由于塔顶的热量只用来使部分塔釜物料再沸,且需要额外的热源供给下塔再沸器,这种方法在节能方面效果有限。

图3 分割式热泵精馏流程简图

表4分割式热泵精馏操作参数及热负荷

项目丙烯塔(1)丙烯塔(2)压力/MPa塔顶1.451.4塔釜1.51.45温度/℃塔顶39.8536.02塔釜46.6739.83塔顶冷凝液36.0塔板数55125塔顶回流比19.37塔顶回流量/kmol·h-113040热负荷/kW塔顶辅助冷凝器-12780压缩机2086塔底再沸器10260采出量/kmol·h-1塔顶673.0塔釜128.0塔低丙烯损失/kmol·h-12.52

分割式热泵精馏在工业上多用于乙醇-水或者异丙醇-水溶液系统,为了降低重沸器的热负荷,通常采用降低下塔的回流比。但是,这种方法要求下塔组分的平均相对挥发度远大于上塔[12],对于丙烷-丙烯系统,只能通过进一步降低丙烯塔(1)的操作压力实现。为了保证丙烯塔(1)塔顶气相进入丙烯塔(2),只能增加一组压缩机,使设备的投资进一步增大。因此,对于70 万t/年气体分馏装置中的丙烯塔,分割式精馏的优势不能完全发挥。在不降低下塔操作压力的情况下,采用分割式热泵精馏与采用塔顶气体直接压缩式热泵精馏的热负荷大致相同。

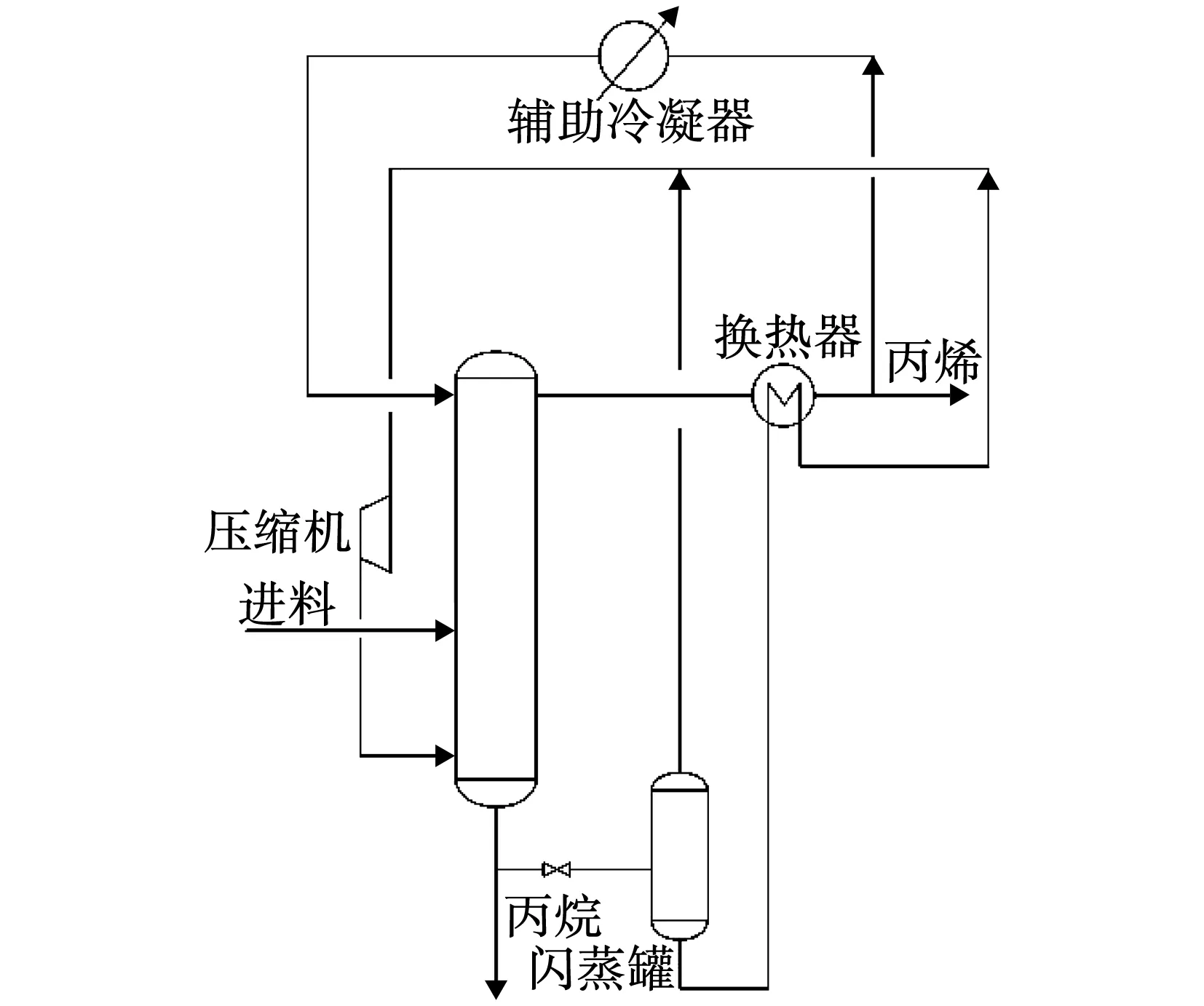

2.3 塔釜液体闪蒸再沸式热泵精馏

采用塔釜液体闪蒸再沸式精馏(B型开式),将塔底物料作为工质与塔顶气体进行换热,适用于塔顶和塔底温差小于20℃的精馏过程。由于丙烷本身是良好的冷却剂,这种方法非常适合在丙烯精馏中使用[13-14]。如图4所示,塔釜丙烷一部分作为产品,一部分经过减压进入一个节流闪蒸罐进行闪蒸,得到的液相丙烷与塔顶气相丙烯进行换热转化为气相。这部分换热后的丙烷与闪蒸罐顶气相一起经过压缩返回塔釜。

图4 釜液体闪蒸再沸式热泵精馏流程简图

采用这种方法精馏设计的关键是确定节流闪蒸罐的压力。由于丙烯精馏塔的操作压力不变,如果节流后丙烷的压力低,所需压缩机的压缩比大,压缩机消耗的功率就高,需要辅助冷却器平衡的热负荷也高;如果节流阀后丙烷的压力高,丙烷在换热器内与丙烯的换热温差就小,换热面积就增大。综合考量这两个因素,一般将压力设定在0.8~1.0 MPa,可以既保证丙烷和丙烯的换热温差,又使压缩机的压缩比保持在合理范围[13]。

由于压缩机在运行中存在工质泄露,采用丙烷作为压缩工质明显优于丙烯。除此之外,通过降低塔底温位使塔顶丙烯和塔底丙烷换热的方法,比提高塔顶温位换热的方法在热量回收利用上更加合理,故对于丙烷-丙烯分离体系而言,闪蒸再沸式节能效果更好。从表5中可知,塔釜液体闪蒸再沸式热泵精馏综合的热负荷最低,节能效果最佳。相应的设备在相对较低的压力下操作,经济性较好。

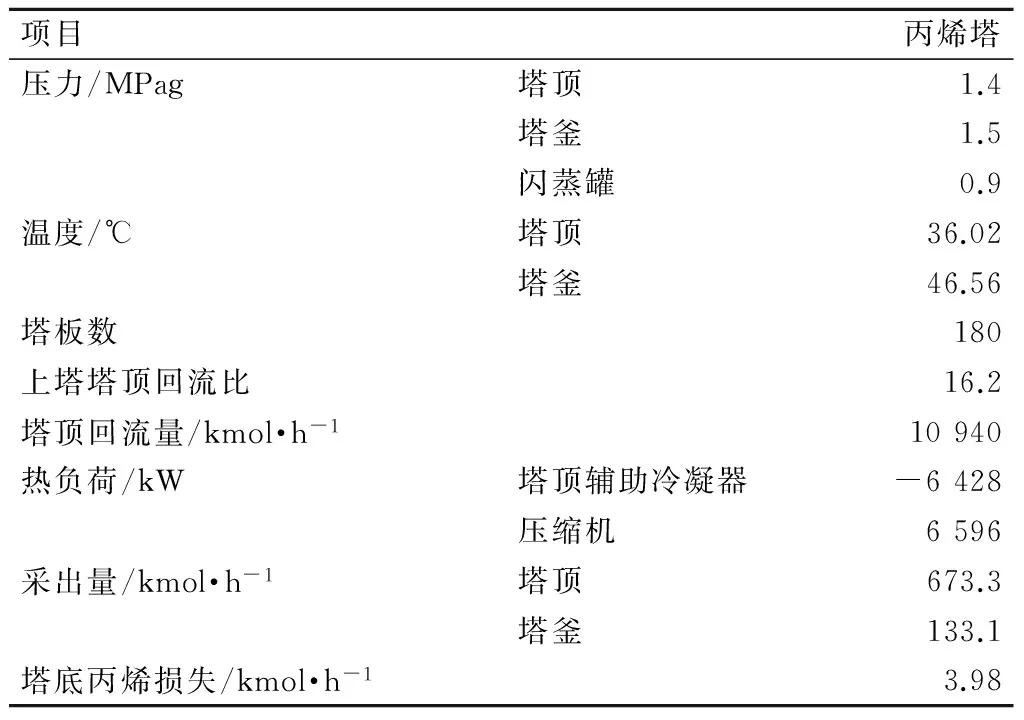

表5塔釜液体闪蒸再沸式热泵精馏操作参数及热负荷

项目丙烯塔压力/MPag塔顶1.4塔釜1.5闪蒸罐0.9温度/℃塔顶36.02塔釜46.56塔板数180上塔塔顶回流比16.2塔顶回流量/kmol·h-110940热负荷/kW塔顶辅助冷凝器-6428压缩机6596采出量/kmol·h-1塔顶673.3塔釜133.1塔底丙烯损失/kmol·h-13.98

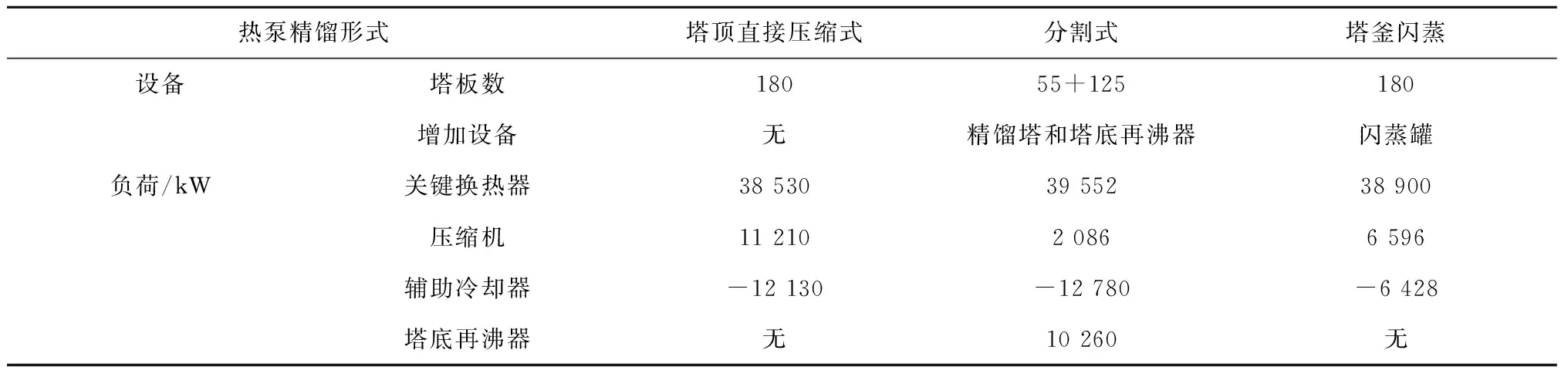

2.4 三种热泵精馏的对比

表6给出了三种热泵精馏形式下设备和热负荷的对比。从中可以看出,采用塔顶气体直接压缩式热泵精馏流程和操作最简单;分割式热泵精馏的流程和操作较为复杂,不适用于丙烷-丙烯分离体系。从能耗对比结果可知,塔顶气体压缩式热泵精馏的负荷集中在压缩机和辅助冷却器,节能效果不如塔釜液体闪蒸再沸式热泵精馏。

表6三种热泵精馏设备及热量负荷对比

热泵精馏形式塔顶直接压缩式分割式塔釜闪蒸设备塔板数18055+125180增加设备无精馏塔和塔底再沸器闪蒸罐负荷/kW关键换热器385303955238900压缩机1121020866596辅助冷却器-12130-12780-6428塔底再沸器无10260无

3 结论

本文采用Aspen HYSYS流程模拟软件,在进料组成、流量及分离要求相同的情况下对气分装置的丙烯精馏塔进行模拟。分别对采用常规双塔精馏,塔顶气体压缩式热泵精馏,分割式热泵精馏和塔釜液体闪蒸再沸式热泵精馏的操作参数和热负荷进行分析,比较了几种方法的能耗。结论如下:

(1)与常规双塔精馏相比,采用热泵精馏可以降低丙烯精馏塔的操作压力,操作温度和塔板数,降低精馏塔的设备投资。采用热泵精馏设备投入主要是需要增加两台压缩机。

(2)与常规双塔精馏相比,采用热泵精馏可以对装置内的热源进行合理利用,通过压缩机提升低质热源的温位,合理换热,降低冷凝器和再沸器的热负荷。

(3)塔顶气体压缩式,分割式和塔釜液体闪蒸再沸式三种热泵精馏均可以应用于丙烯精馏塔。其中,塔顶气体压缩式热泵精馏对压缩机设计的要求最高。分割式热泵精馏的节能效果有限。塔釜液体闪蒸再沸式热泵精馏最适合在丙烯/丙烷精馏系统中应用。

[1]邓生鑫.关于丙烯精馏塔动态过程模拟研究[J].化工管理,2017(19):58-58.

[2]李金弢.丙烷-丙烯精馏分离工艺能耗比较及前景展望[J].天然气与石油,2016,34(6):46-50.

[3]朱平,梁燕波,秦正龙.热泵精馏的节能工艺流程分析[J].节能技术,2000,18(2):7-8.

[4]刘娟,仇汝臣.精馏过程的节能分析和优化控制[J].中国化工贸易,2016,8(3):349.

[5]薛炜.气体分馏装置30万吨/年扩能改造[D].天津:天津大学,2008.

[6]袁俊,杨建明,赵锋伟,等.热泵变压精馏分离乙二胺水溶液的模拟[J].化学工程,2015,43(4):75-78.

[7]Jana A K. Advances in heat pump assisted distillation column: Areview[J].Energy Conversion & Management,2014(77):287-297.

[8]Shahandeh H, Jafari M, Kasiri N, et al. Economic optimization of heat pump-assisted distillation columns in methanol-water separation[J].Energy,2015(80):496-508.

[9]Fonyo Z, Benkö N. Comparison of Various Heat Pump Assisted Distillation Configurations[J].Chemical Engineering Research & Design,1998,76(3):348-360.

[10]胡丽春,张璐阳.蒸汽压缩式热泵精馏技术探讨[J].炼油与化工,2014(2):9-11.

[11]Li H, Cong H, Li X, et al. Systematic design of the integrating heat pump into heat integrated distillation column for recoveringenergy[J].Applied Thermal Engineering,2016(105):93-104.

[12]朱平,冯霄.分割式热泵精馏的研究及其分割点的确定[J].西安交通大学学报,1998(xa):93-96.

[13]陆敏菲,冯霄.丙烯精馏塔热泵流程的优化[J].石化技术与应用,2007,25(5):420-424.

[14]朱玉琴,张海瑞.热泵精馏气体分馏装置的用能分析[J].石油与天然气化工,2015,44(5):116-120.