红外滚筒干燥机内颗粒混合的模拟研究

2018-04-19,,,,,

,,,, ,

(同济大学 机械与能源工程学院,上海 201804)

在滚筒干燥机中谷物颗粒的混合是一个非常重要的环节,其混合速率和混合均匀性直接影响着干燥机的干燥速率和干燥品质。随着计算机技术的发展,数值模拟成为研究颗粒运动的有效方法,目前主要以欧拉多相流模型和离散元模型(DEM)为研究手段。由于DEM可以精确跟踪每个颗粒的运动轨迹,考虑颗粒间的作用力,因此被广泛应用于颗粒物料的运动研究,且其可行性也得到了验证[1-3]。近年来,国内外学者通过数值模拟对颗粒混合展开了大量的研究。Geng[4]利用DEM研究颗粒在球磨机中的混合动力学行为,分析了颗粒粒径,密度以及球磨机转速对混合结果的影响。Jiang[5]利用DEM模拟了滚筒内设置不同内构件对颗粒混合的增强效果,并使用Lacey混合指数对颗粒混合程度进行了定量的研究。Chaudhuri[6]通过实验和DEM模拟来研究了旋转滚筒内颗粒的流动、混合以及热量传递。Li[7]研究了椭圆形滚筒内颗粒的运动模式和圆形滚筒运动模式的差别,结果表明椭圆形滚筒内颗粒的混合要优于圆形滚筒。Sunkara[8]通过对直角抄板进行优化,并与试验进行对比验证以增加滚筒内颗粒间的混合。刘邱祖[9]等为研究振动频率和振幅对粉体颗粒混合均匀性的影响,对密闭容器内不同外形颗粒在振动状态下的混合均匀度进行了模拟。此外,鹿来运[10]等为优化换热器的换热均匀性,模拟了挡板形式对盘形均布器均布性能的影响。李沐沅[11]等采用双流体模型研究了列板结构、转速、填充率及列板数对颗粒物料运动及传热特性的影响规律。可以看出,许多专家学者从不同角度对转筒内颗粒运动与传热特性进行了大量的模拟,实验等有益工作,对颗粒混合的机理认知也在不断增加,因此在工程应用领域研究颗粒混合及传热特性具有十分重要的意义。

随着红外干燥技术的发展,红外辐射干燥谷物速率快,干燥品质好,环境污染小的优势越发明显,红外干燥技术在粮食干燥领域中的应用也在不断增加[12-13]。本文采用的滚筒安置了燃气红外辐射器,由于红外线对谷物的穿透能力有限,处在表层的颗粒受到的辐射大,温度升高快。且当干燥机运行时,辐射燃烧器会对滚筒壁面持续加热,因此筒壁导热也会为谷物的干燥过程提供热量。所以在燃气红外干燥过程中,处在表层以及接触筒壁的颗粒一般受热较多。颗粒床中外层与内层的颗粒混合不均匀会使外层颗粒过度干燥,增加谷物颗粒的爆腰率,从而降低谷物的品质。鉴此,在燃气红外辐射干燥的模式下,研究颗粒的运动规律,使颗粒在干燥过程中进入颗粒床外层的概率尽可能相等,提高谷物的受热均匀性,对提升谷物的干燥品质具有重要的科学意义。

目前研究滚筒内颗粒的混合一般以颗粒左右分布和上下分布的初始分布方式为主[14],考虑到燃气红外干燥的特性,本文研究滚筒内层与外层颗粒的混合及其运动过程,并与前两种混合方式进行对比分析,采用DEM对加入抄板的滚筒内颗粒内外混合过程进行数值模拟,分析抄板高度,数量对混合的影响并探讨滚筒内颗粒体系的增混机理。

1 数学模型

离散单元法的基本原理是通过接触模型计算作用在颗粒上的合力,牛顿第二定律求解每个颗粒的位移、速度及加速度,从而跟踪每个颗粒的运动轨迹,最终得到颗粒整体的宏观运动规律。本文的研究对象是红外滚筒干燥机中的谷物颗粒,由于软球模型考虑了颗粒间的碰撞变形,更适用于稠密颗粒流的仿真,因此采用软球模型中常见的Hertz-Mindlin无滑动接触模型。该模型将颗粒间的接触过程简化为弹簧振子的阻尼振动,法向力和切向力分别由下面两个公式[15]确定。

Fn=-knδn-γnνn

(1)

Ft=-ktδt-γtνt

(2)

式中kn、kt——颗粒法向和切向的弹性系数;

δn、δt——法向和切向的重叠量;

γn、γt——法向和切向的阻尼系数;

νn、νt——颗粒间相对的法向和切向速度。

描述颗粒的运动应用牛顿第二定律,运动方程如式(3)和式(4)

(3)

(4)

式中mi——i颗粒的质量;

vi——i颗粒的速度;

wi——i颗粒的角速度;

Ii——i颗粒的转动惯量;

di——i颗粒的直径;

N——碰撞颗粒的数量;

Fnij、Ftij、Trij——颗粒i、j之间的法向力、切向力和滚动摩擦力矩。

2 模拟工况

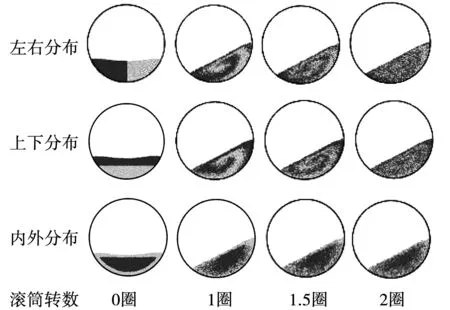

限于计算资源,本文研究的滚筒半径R=200 mm,轴向长度为15 mm,滚筒转速为r=8 rpm,此时颗粒在滚筒中处于滚落混合模式[16],该模式下颗粒混合迅速,被广泛应用于大多工业滚筒类设备中。详细的模拟参数见表1。在该DEM模拟中时间步长取Rayleigh时间步长的30%,即4.75×10-5s。模拟如下工况:首先滚筒内无抄板时分别以左右分布、上下分布、内外分布为颗粒初始分布方式,以深浅两种颜色标记表示分布状态,颗粒分布体积比均为1∶1,模拟均一粒径颗粒的混合,初始时刻颗粒分布状态图如图1所示;其次加入抄板,模拟在内外初始分布下颗粒的混合,模拟的抄板高度L=0.1Rmm,0.3Rmm,0.5Rmm和0.7R。根据经验,抄板的数量一般是滚筒直径的6~10倍数[17],选择抄板数量n=2,3,4。

表1模拟参数

参量数值颗粒密度ρ/kg·m-31239剪切模量G/Pa2×106颗粒泊松比ν0.3滑动摩擦系数μs0.5滚动摩擦系数μr0.01弹性恢复系数0.6滚筒半径R/mm200颗粒直径d/mm4填充率f/[%]25滚筒转速r/rpm8

图1 初始时刻颗粒分布状态图

3 模拟结果与分析

3.1 颗粒的混合机理

一般认为,颗粒在滚筒内的混合机制包括对流混合、剪切混合和扩散混合[18]。在滚落模式下,颗粒床可以分为主动层和被动层两个区域,颗粒床表层与水平线的角度即颗粒的休止角α基本保持不变(如图2所示),表层近似平面,主动层的颗粒不断从高端下滑,而被动层的颗粒以类似刚体的形式随滚筒转动,当颗粒运动一定高度,颗粒间摩擦力小于颗粒的重力,颗粒就沿着主动层快速下落[19]。图2为某工况下颗粒速度矢量图,滚筒逆时针旋转带动颗粒逆时针转动,从速度矢量图上可以看出颗粒的运动实际上是在各自环状区域内以不同的速度进行循环运动。该混合模式下以主动层与被动层两个区域的颗粒对流混合为主,混合速率快。

图2 滚筒内颗粒速度矢量图

3.2 颗粒初始分布方式对表观混合的影响

由于滚筒内颗粒物性完全一致,因此在相同的滚筒内颗粒的混合状态都是相同的,为观察不同位置颗粒的混合过程即表观混合,采用对颗粒初始位置进行颜色标记的方法观察混合过程。无抄板时,在操作工况转速为8 rpm,填充率为25%(以下模拟均在该工况下),模拟左右分布、上下分布和内外分布三种初始分布下滚筒内颗粒的运动,模拟时间为60 s。

图3 不同初始分布时滚筒内颗粒的混合状态

图3展示了滚筒在转过0、1、1.5、2圈时,颗粒在不同初始分布时的混合情况。可以看出,当滚筒转过2圈时,左右分布和上下分布的颗粒基本混合均匀,而内外分布混合效果不理想,内层颗粒仍基本集中在内层。这是由于左右分布与上下分布情况下,颗粒很容易在主动层和被动层两个区域之间运动,因此混合状态大致相同且混合良好;在内外分布中,外层的颗粒在底层随滚筒一起运动到流动表层并以较高的速度滚落下来,内层的颗粒以较小的速度进行内循环,使得外层的颗粒基本处在主动层,而内层颗粒处在被动层,削弱了内外层颗粒对流作用的影响,主要靠颗粒间的不同速度进行剪切混合,导致颗粒内外混合速度大大降低,混合程度减弱。

为定量分析颗粒的混合程度随时间的变化,本文采用Lacey指数[20]对滚筒内颗粒的混合情况进行统计分析。为了得到Lacey指数,首先需要将滚筒划分为有限数量的样本,再进行统计分析。Lacey指数M的计算如式(5)和式(6)

(5)

(6)

S2——任意时刻颗粒的混合方差;

N——填充率超过50%的样本的数量;

Mc——在N个样本中颗粒的总数;

Mi——在样本i中颗粒的数量;

Yi——在样本i中某一类颗粒的数量。

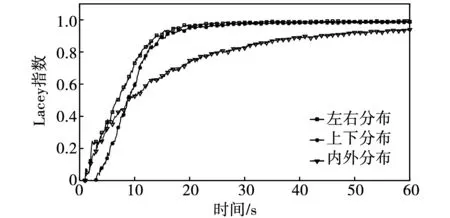

图4 不同初始分布时滚筒内颗粒Lacey指数随时间的变化

图4为三种分布方式Lacey指数随时间的变化情况,可以看出三种分布方式Lacey指数均随时间增大,左右分布与上下分布曲线基本一致,且在20 s左右就达到混合均匀状态,而内外分布在60 s还未到达稳定状态,其混合速率远远落后于前两种分布,该结论与前面观察结果一致,说明内外分布颗粒的混合受对流影响不大,主要以剪切混合为主。根据对内外初始分布的模拟结果分析,也恰恰说明了左右分布与上下分布仅仅能达到表观混合均匀状态,实现的是各个环状区域内的混合均匀,也就是说原来在内层的颗粒实现了内层区域内左右和上下的混合,实际上仍基本停留在内层。因此,为提高红外滚筒干燥机的混合速率和混合均匀性,应研究颗粒在内外初始分布下的混合。根据对颗粒混合机理的分析,需要外在提供对流扰动才能提高颗粒内外混合的混合速率和混合程度。鉴此,下文研究滚筒内设置不同高度和数量的抄板对颗粒内外混合的影响,并探索最佳的操作参数。

3.3 抄板高度和数量对颗粒内外混合的影响

为分析抄板对颗粒内外混合的影响,模拟了滚筒内加入某抄板后颗粒的混合过程。如图5所示,可以看出滚筒同样转过2圈后,对比图3无抄板的情况混合均匀性得到了很大的提高。随着转数的增加容易发现在抄板抄起和撒落颗粒过程中,增加了内部颗粒进入主动层的概率,从而加大了主动层与被动层对流混合的作用,可见抄板对颗粒在外初始分布下的混合影响是相当大的。

图5 抄板数n=2,高度L=0.5 R时颗粒 在不同转数下的内外混合状态

为了考察抄板高度和数量对颗粒混合的影响,模拟了抄板高度L=0,L=0.1R,L=0.3R,L=0.5R,L=0.7R,抄板数量分别为n=2,3,4的工况,当滚筒转过2圈时颗粒混合状态如图6所示。可以看到当抄板的高度较低时,由于抄板抄起和撒落量非常少,颗粒内外分层依旧很明显,随着抄板高度的增加,其对流扰动的作用越来越大,目测当L=0.5R时颗粒混合的均匀性已经大为改善,继续增大L混合效果变化不大。考虑在红外滚筒干燥机中需要预留红外辐射器位置,抄板尺寸过大,滚筒转动时由抄板带起的颗粒起落点也高,容易使颗粒洒落在辐射器上,造成过度加热或引起安全事故。因此,在保证混合均匀的前提下,选择的抄板高度越小越好。随着抄板数量的增加,在抄板高度起作用的情况下颗粒内外混合程度有所增加,但相对于抄板高度影响不大。

图6 滚筒转过2圈时,抄板不同高度和 数量下颗粒的混合状态

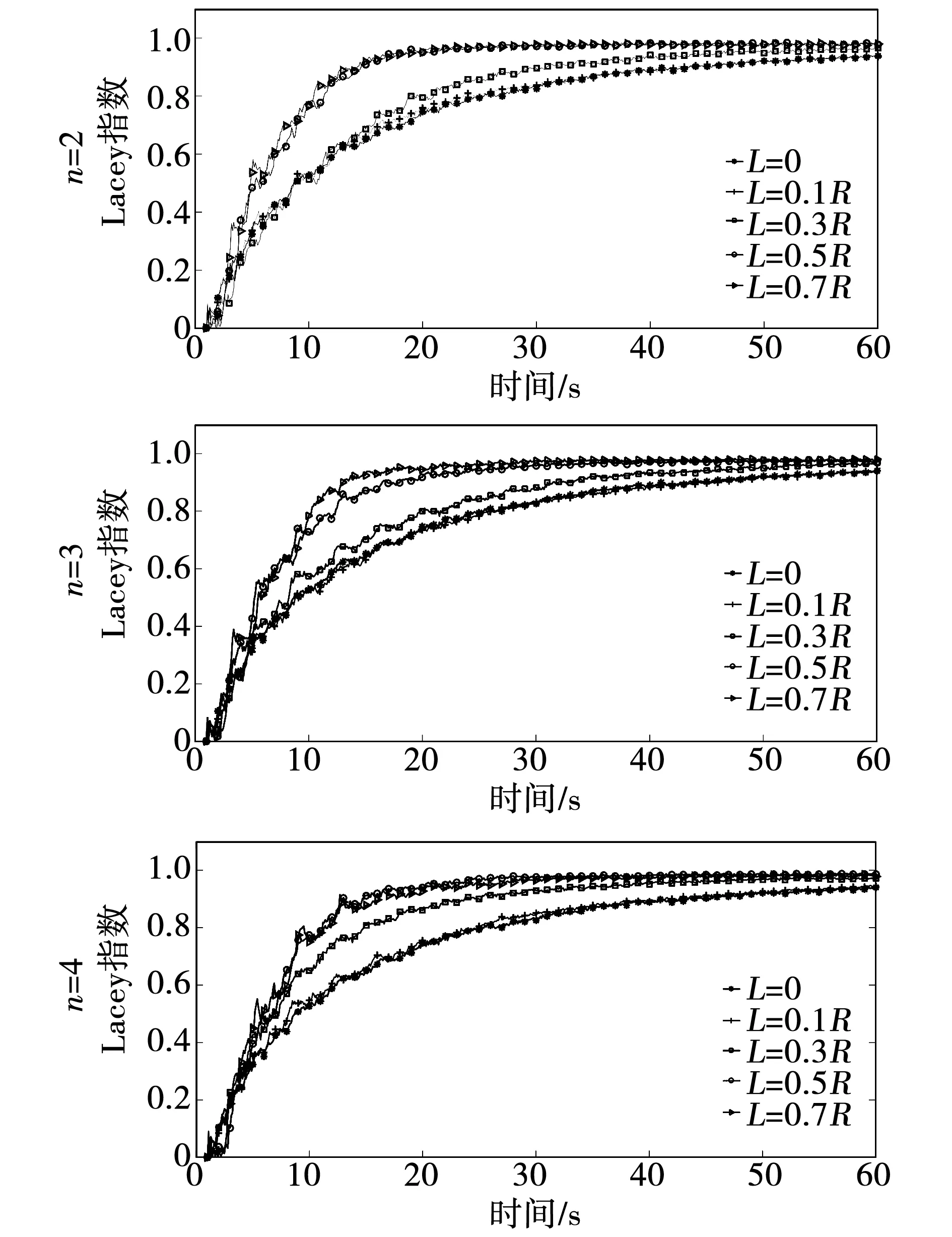

采用Lacey指数定量分析颗粒的混合速率和混合程度。图7为滚筒内不同抄板数下设置不同抄板高度时Lacey指数随时间的变化图。可以看到,当没有抄板时颗粒混合速率非常缓慢,60 s依旧未达到稳定状态,且混合程度不高。当抄板高度L=0.1R时,曲线基本与无抄板时重合,这与前面观察一致,尺寸过低并不会增加对流作用。随着抄板高度的不断增加,混合程度增加的同时,混合速率也得到了相应的提高,尤其是L=0.5R时混合速率增加最快,混合程度在不同数量抄板下也基本达到最佳值,继续增加高度,混合速率和混合程度基本保持不变。结合图8可见在抄板高度L=0.5R工况下抄板数量n对混合速率和混合程度的影响可以忽略。

图7 滚筒内不同抄板数下设置不同抄板高度时 Lacey指数随时间的变化

图8 滚筒内抄板高度L=0.5R时不同抄板数量下 Lacey指数随时间的变化

3.4 红外辐射加热对滚筒运动颗粒受热均匀性研究

由于红外滚筒干燥机中,红外辐射提供的热量占主要因素,根据红外辐射的表层干燥特性,可知颗粒床层表面的受热量受红外辐射干燥的影响最大。由于颗粒处在不断的运动中,仅从Lacey指数的混合程度分析并不能完全反映干燥的均匀性,例如,假设颗粒的运动非常缓慢,尽管颗粒空间分布也很均匀,以红外辐射作为热源,会导致颗粒床层内外存在很大的温差。因此为定量分析L=0.5R工况下颗粒受热的均匀程度,本文定义颗粒处在颗粒床表层至以下20 mm厚度的薄层区域作为有效红外干燥区域[21],统计随机运动的颗粒处在这个区域的时间——暴露时间,来预测红外滚筒干燥机的干燥均匀性。图9为模拟了60 s,抄板高度L=0.5R,不同抄板数量时颗粒暴露时间的概率分布图。可以看出,没有加入抄板时,颗粒暴露时间最大为22 s,但此时还有很大一部分颗粒没有接受到红外辐射,根据图4可知无抄板时颗粒在内外初始分布下在模拟达60 s时混合已接近稳定状态,因此即使是在内外初始分布下的Lacey指数,对于干燥均匀性的预测也过于乐观。图9对比了在L=0.5R工况下不同抄板数量对颗粒暴露时间的影响,容易看出n=3时暴露时间最大差值最小,暴露时间的分布相对于n=2,n=4时最集中。因此可以认为在L=0.5R,n=3处,不仅可以达到最佳的混合速率和混合程度,同时可以大大改善受热均匀性。

图9 抄板L=0.5R,抄板数量不同时 颗粒暴露时间的概率分布图

4 结论

本文以红外滚筒干燥机为研究对象,提出研究滚筒内颗粒在内外初始分布方式下的混合过程,并与上下和左右两种初始分布方式下的混合对比,采用DEM对加入抄板的滚筒内颗粒内外混合过程进行数值模拟,分析抄板高度,数量对混合的影响并探讨滚筒内颗粒体系的增混机理,得到的结论如下:

(1)滚筒内颗粒的初始分布影响着表观混合效果,上下分布与左右分布的混合速率和混合程度基本一致,而颗粒的内外分布混合效果要差于前两种,这是因为主动层和被动层中颗粒的运动模式不同,颗粒在内外初始分布下的对流作用被大大削弱。

(2)加入抄板后,发现满足一定高度后的抄板在抄起和撒落颗粒的过程中增加了内部颗粒进入主动层的几率,从而提高了对流作用,加速了混合过程。通过模拟发现,当抄板高度L=0.5R时混合速率和混合程度达到最佳值,抄板数量对混合过程影响不大。

(3)通过对滚筒内运动颗粒的受热均匀性研究,提出了“暴露时间”的分析指标,在L=0.5R时,从不同抄板数量下滚筒内颗粒暴露时间的概率分布图,可以发现抄板数n=3时颗粒受热均匀性最佳。

[1]COETZEE C J, ELS D N J. Calibration of granular material parameters for DEM modelling and numerical verification by blade-granular material interaction[J].Journal of Terramechanics,2009,46(1):15-26.

[2]JIN Y O. Establishing predictive capabilities of DEM-Verification and validation for complex granular processes[J].Powders and Grains,2013,1542(15):20-4.

[3]金辉霞.基于图像分析的转筒内颗粒混合过程的实验研究及DEM数值仿真[D].长沙:湖南大学,2012.

[4]GENG F, GANG L, WANG Y, et al. Numerical investigation on particle mixing in a ball mill[J].Powder Technology,2015(292):64-73.

[5]JIANG M, ZHAO Y, LIU G. Enhancing mixing of particles by baffies in a rotating drum mixer[J].颗粒学报(PARTICUOLOGY),2011,9(3):270-8.

[6]CHAUDHURI B, MUZZIO F J, TOMASSONE M S. Experimental Validated Computations of Heat Transfer in Granular Materials in Rotary Calciners[J].Powder Technology,2010,198(1):6-15.

[7]LI D, LIU G, LU H, et al. Numerical simulation of different flow regimes in a horizontal rotating ellipsoidal drum[J].Powder Technology,2015,291(6):86-96.

[8]SUNKARA K R, HERZ F, SPECHT E, et al. Influence of flight design on the particle distribution of a flighted rotating drum[J].Chemical Engineering Science,2013,90(10):101-9.

[9]刘邱祖,马麟,董凯凯,等.振动特性对颗粒混合均匀性影响的EDEM模拟[J].中国粉体技术,2017,23(4):27-31.

[10]鹿来运,郑文科,崔奇杰,等.挡板形式对盘形均布器均布性能影响模拟研究[J].节能技术,2017,35(1):30-37.

[11]李沐沅,凌祥,彭浩,等.板式回转干燥机的颗粒流动传热特性研究[J].压力容器,2016,33(3):21-31,68.

[12]RANJAN R, IRUDAYARAJ J, JUN S. Simulation of infrared drying process[J].Drying Technology,2002,20(2):363-79.

[13]LAMPINEN M J, OJALA K T, KOSKI E. Modeling and measurements of infrared dryers for coated paper[J].Drying Technology,1991,9(4):973-1017.

[14]张亨伟.红外滚筒干燥机中谷物运动模型和传热特性的研究[D].上海:同济大学,2017.

[15]胡陈枢,罗坤,樊建人,等.滚筒内二组元颗粒混合与分离的数值模拟[J].工程热物理学报,2015,36(9):1947-1951.

[16]HENEIN H, BRIMACOMBE J K, WATKINSON A P. Experimental study of transverse bed motion in rotary kilns[J].Metallurgical and Materials Transactions B,1983,14(2):191-205.

[17]潘永康,王喜忠.现代干燥技术[M].北京:化学工业出版社,1998.

[18]阳恩勇.回转筒中散料混合均匀性实验及离散元仿真研究[D].湘潭:湘潭大学,2015.

[19]白珏明,刘柏谦,白珏莹,等.滚筒冷渣器内颗粒床运动状态的离散单元法模拟[J].热力发电,2016,45(2):75-80.

[20]LACEY P M C. Developments in the theory of particle mixing[J].Journal of Chemical Technology & Biotechnology Biotechnology,2010,4(5):257-68.

[21]DAS I, DAS S K, BAL S. Drying kinetics of high moisture paddy undergoing vibration-assisted infrared (IR) drying[J].Journal of Food Engineering,2009,95(1):166-71.