工业锅炉运行能效分析与研究

2018-04-19,,,

,, ,

(杭州市特种设备检测研究院,浙江 杭州 310051)

0 引言

工业锅炉是我国重要热能动力设备,也是能耗和污染大户。截至2015年底,我国锅炉总数达57.92万台[1],其中工业锅炉约57万台,以燃煤锅炉为主。锅炉耗煤约24.8亿t标煤,其中工业锅炉年耗煤量达7.2亿t标煤,约占我国能源消费总量的20%[2]。燃煤工业锅炉污染物排放是重要污染源,年排放烟尘、二氧化硫、氮氧化物分别占全国排放总量的33%、27%、9%[3]。燃煤工业锅炉实际运行效率与国际先进水平相差10%~15%,节能减排潜力巨大。

为缩小与国际先进水平差距,提高我国工业锅炉整体运行水平,应首先对国内工业锅炉整体运行状况有所掌握。目前,我国许多能效测试机构已开展能效普查,相关测试研究已经开展。天津、广东、浙江和云南等地都开展了在用工业锅炉能效统计分析及节能对策研究[4-7],文献[8-10]从能效测试方法和热效率指标上进行了探讨。但涉及整体能效指标的定量分析数据研究很少。因此,为定量分析工业锅炉运行整体能效状况,对杭州183台工业锅炉进行了能效测试,对结果进行了分析。通过能效指标分析,查找锅炉在能效方面存在的主要问题,并提出解决方案,为锅炉后续节能措施(管理节能和技术改造)提供理论数据和技术依据。

1 能效测试

1.1 测试范围

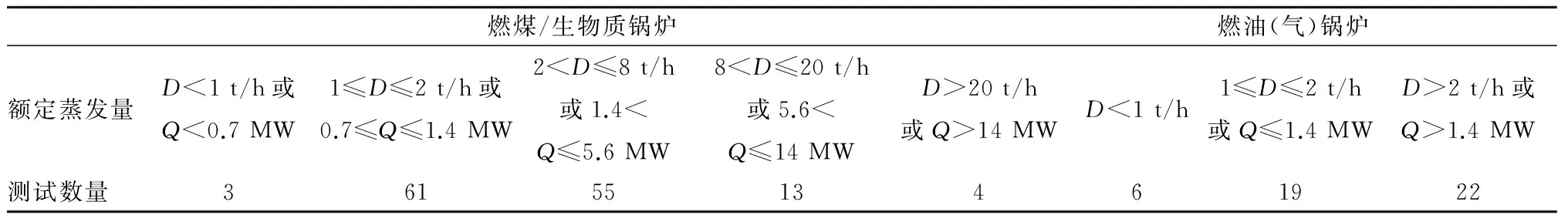

在测试的183台锅炉中,燃煤/生物质锅炉为136台,燃油(气)锅炉为47台。具体容量分布见表1所示。

表1容量分布

燃煤/生物质锅炉燃油(气)锅炉额定蒸发量D<1t/h或Q<0.7MW1≤D≤2t/h或0.7≤Q≤1.4MW2

注:D:额定蒸发量/t·h-1;Q:额定热功率/MW。

1.2 测试依据

能效测试采用TSG G0003-2010 《工业锅炉能效测试与评价规则》中锅炉运行工况热效率简单测试规则,指标判断依据TSG G0002-2010《锅炉节能技术监督管理规程》和GB/T 15317-2009《燃煤工业锅炉节能监测》要求。

1.3 计算方法

热效率计算采用反平衡计算方法,分析指标为排烟温度、过量空气系数、炉渣含碳量、炉体外表面温度、负荷率及热效率。分析指标中:

过量空气系数计算公式如式(1)

(1)

式中α——过量空气系数;

O2——排烟氧量/[%]。

热效率计算公式如式(2)

ηj=100-q2-q3-q4-q5-q6

(2)

式中ηj——反平衡热效率;

q2——排烟热损失;

q3——气体未完全燃烧热损失;

q4——固体未完全燃烧热损失;

q5——散热损失;

q6——灰渣物理热损失。

其中:q2的计算,按照如公式(3)

(3)

式中m,n——计算系数,与燃料种类有关,具体根据实际燃料选取;

tpy——排烟温度/℃;

tlk——入炉冷空气温度/℃。

q3选取依据排烟中CO百分含量来定,当CO≤0.05%时,q3取0.2%,当0.05%

q4按照如公式(4)计算

(4)

式中Qnet,v,ar——燃料收到基低位发热量/kJ·kg-1;

Aar——收到基灰分/[%];

Cfh——飞灰可燃物含量/[%];

Clm——漏煤可燃物含量/[%];

Clz——炉渣可燃物含量/[%]。

以上参数为煤样、渣样实验分析数据。αfh、αlm和αlz为飞灰、漏煤和炉渣占入炉燃料总灰量的重量百分比/[%],选取应以锅炉具体燃烧方式来定,但应满足αfh+αlm+αlz=100。燃油(气)锅炉q4为0。

q5选取根据锅炉额定出力来决定,q5的取值范围在0.8%~2.9%之间。当锅炉实际运行出力低于额定出力的75%时,q5可按照如公式(5)~(6)进行修正

(5)

(6)

式中q5ed——额定出力下的散热损失/[%];

Ded——额定出力/t·h-1;

Dsc——实际出力/t·h-1;

Qed——额定热功率/MW;

Qsc——实际热功率。

q6只计算炉渣的物理热损失,飞灰、漏煤的物理热损失不计,按照如公式(7)计算

(7)

式中Aar——收到基灰分/[%],为分析数据;

(ct)lz——炉渣的焓,根据不同炉型查表选取。燃油(气)锅炉q6为0。

2 结果分析及对策

2.1 排烟温度tpy

q2是锅炉的主要热损失,q2一般约占8%~12%。q2主要取决于tpy和α。一般tpy每升高12~15℃,q2就将增加约1%。图1所示为燃煤/生物质、燃油(气)锅炉tpy分布图。由图1(a)可知,136台燃煤/生物质锅炉中,有62%的锅炉tpy高于限定值。其中,最高为357℃,超过限定值110%。由图1(b)可知,47台燃油(气)锅炉中,有77%的锅炉tpy高于限定值。其中,最高为421℃,超过限定值148%。锅炉tpy普遍偏高,其中,燃油(气)锅炉平均排烟温度为216℃,高于燃煤/生物质锅炉的199℃。造成燃油(气)锅炉平均tpy高于燃煤/生物质锅炉的主要原因是燃油(气)锅炉安装尾部受热面的锅炉只有26%,而燃煤/生物质锅炉相对较高,占53%。

偏高原因:(1)没有装设尾部受热面;(2)尾部烟道烟气短路未经过受热面;(3)尾部受热面积灰与结垢;(4)运行负荷改变导致配风不匹配;(5)锅炉设计时未保证足够受热面等。改进措施:(1)利用在线监测技术,根据负荷改变及时调整配风;(2)减少漏风;(3)避免低负荷运行并减少锅炉启停次数;(4)尾部受热面及时清灰与除垢;(5)及时更换腐蚀烟道挡板;(6)增加或改进尾部受热面。tpy也不是越低越好,应根据q2和尾部受热面金属耗量与烟气露点等进行技术经济核算来确定。

图1 锅炉tpy分布图注:根据TSG G0002-2010第八条,D<1 t/h的蒸汽锅炉,排烟温度≤230℃;1 t/h ≤D或Q>1.4 MW的锅炉,排烟温度≤170℃。

2.2 过量空气系数α

α在锅炉运行中是一个非常重要的指标。一般α每降低0.3,锅炉热效率会提高约1%。图2所示为燃煤/生物质、燃油(气)锅炉α分布图。由图2(a)可知,燃煤/生物质锅炉α普遍偏高,平均为3.28,有96%的锅炉α大于限定值。其中,最高α达到了8.32,超过限定值404%。由图2(b)可知,燃油(气)锅炉α相对较好,平均为1.35,但仍偏高,有68%的锅炉α大于限定值。其中,最高α为2.87,超过限定值150%。

图2 锅炉α分布图注:根据TSG G0002-2010第九条,层燃锅炉α≤1.65;正压燃油(气)锅炉α≤1.15。

偏高原因:(1)配风不合理;(2)系统漏风严重;(3)操作不当,大量冷空气进入炉膛;(4)调风方式落后,特别是燃煤/生物质锅炉。改进措施:(1)运用在线监测技术,合理配风;(2)烟风道破损部位进行修补,减少漏风;(3)做好锅炉节能技术改造,改进锅炉除渣设备和除渣门;(4)尽量减少非必要炉门开启;(5)在线监测与变频器联动。

2.3 炉渣含碳量Clz

Clz主要反映燃煤/生物质锅炉的q4,q4一般约占5%~15%。图3所示为燃煤/生物质锅炉Clz分布图。由该图可知,燃煤/生物质锅炉Clz控制较好,平均Clz为13.72%,低于限定值。数量上只有35%的锅炉Clz大于限定值,其中,最高为51%,超过限定值240%。Clz控制较好与操作人员把鼓、引风机开最大有关,这样可以保证燃煤/生物质燃烧充分,但过量空气过多,排烟损失很大。

图3 燃煤/生物质锅炉Clz分布图注:根据GB/T 15317-2009《燃煤工业锅炉节能监测》5.4条,Clz≤15%。

偏高原因:(1)燃煤/生物质粒度和水分等特性控制不合理;(2)煤层厚度、进煤速度、风煤配比等运行参数调整不合理;(3)炉膛温度过低;(4)锅炉结构设计不合理。改进措施:(1)根据燃煤/生物质特性合理调整锅炉运行参数;(2)调整燃烧,避免低负荷运行,使锅炉炉膛温度合理;(3)技术改造,如改进助燃拱、炉膛水冷系统等;(4)合理设计锅炉结构。

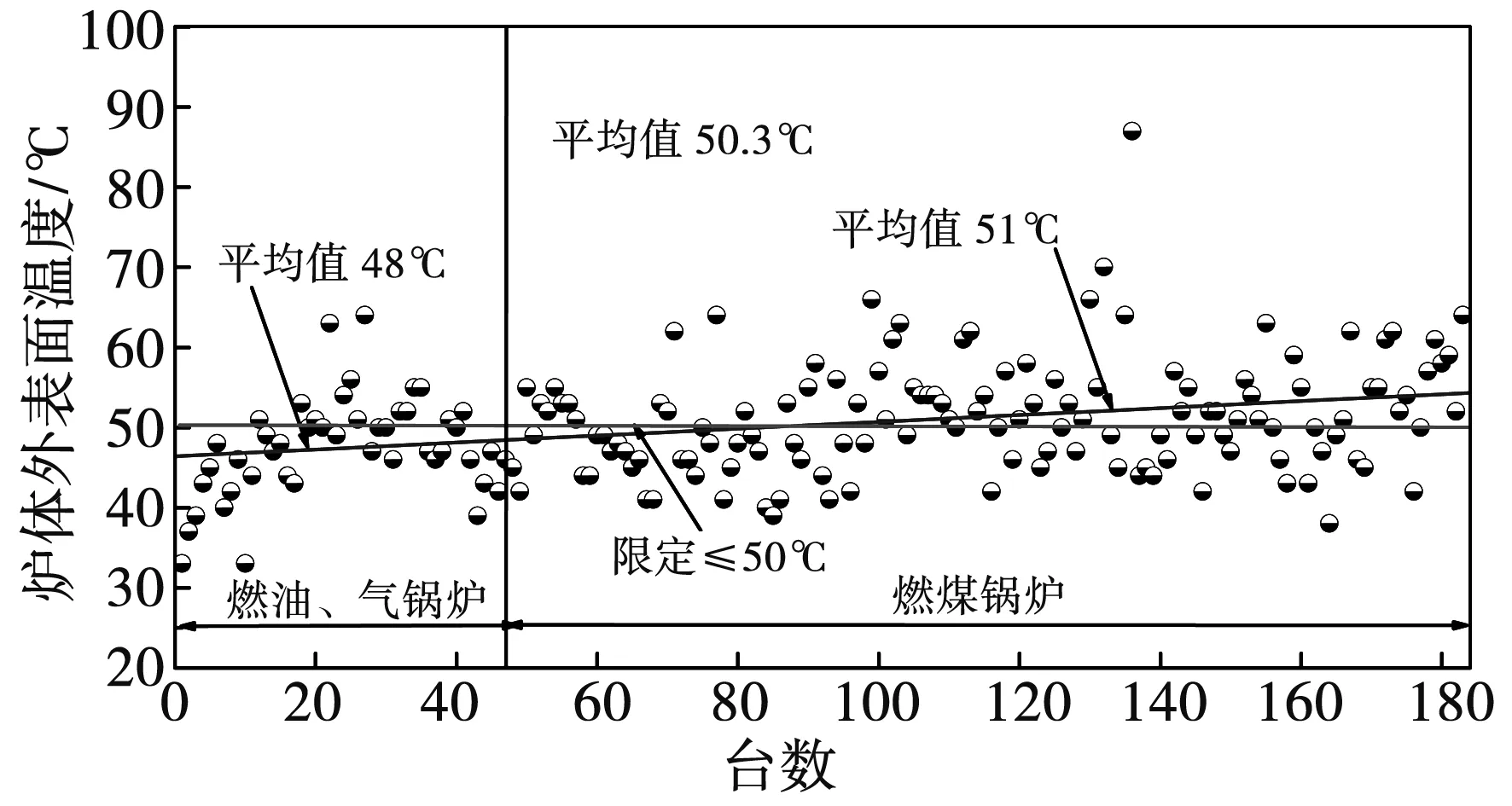

2.4 炉体外表面温度

炉体外表面温度主要反映锅炉q5。q5与炉墙结构、保温材料、散热面积及其表面温度等因素有关,q5一般约为1%~3.5%。图4所示为锅炉炉体外表面温度分布图。由该图可知,锅炉炉体外表面平均温度为50.3℃,基本与限定值持平。其中,燃煤/生物质锅炉平均值为51℃,燃油(气)锅炉平均值为48℃。燃煤/生物质锅炉有51%的锅炉大于限定值。其中,最高为87℃,超过限定值74%。燃油(气)锅炉有30%的锅炉大于限定值。其中,最高为64℃,超过限定值28%。总体来说,燃油(气)锅炉的保温效果要好于燃煤/生物质锅炉。

改进措施:(1)加强对炉墙和保温层巡查,对损坏部分进行检修;(2)加厚保温材料和提高绝热材料质量;(3)注意维护,避免受潮或损坏。

图4 锅炉炉体外表面温度分布图注:根据TSG G0002-2010第十三条,当周围环境温度为25℃时,距门(孔)300 mm 以外的炉体外表面温度不得超过50℃,炉顶不得超过70℃。

2.5 负荷率

图5所示为燃煤/生物质、燃油(气)锅炉负荷率分布图。由图5(a)可知,燃煤/生物质锅炉负荷率主要分布在40%~60%,平均负荷率只有58%。其中,最低负荷率仅为25%,“大马拉小车”现象较为严重。由图5(b)可知,燃油(气)锅炉负荷率主要分布在60%~80%,平均负荷率为70%,比燃煤/生物质锅炉高12%,但整体负荷率仍偏低。其中,最低负荷率仅为33%。

图5 锅炉负荷率分布图

2.6 反平衡热效率ηj

偏低原因:(1)使用单位在设计选型配置时不合理;(2)使用单位负荷季节性影响等。改进措施:(1)选型配置时,尽量使锅炉组合具有较好的变负荷调节能力;(2)最小出力尽量与最低负荷相匹配;(3)采用模块化锅炉组合。

图6所示为燃煤/生物质、燃油(气)锅炉ηj分布图。由图6(a)可知,燃煤/生物质锅炉ηj平均为69%,有63%的锅炉ηj高于限定值,符合要求。其中,ηj最低为41%,低于限定值41%。由图6(b)可知,燃油(气)锅炉ηj平均为88%,有96%的锅炉ηj高于限定值,符合要求。其中,ηj最低为78%。燃油(气)锅炉ηj控制较好。另外,由该图可知,随着锅炉额定蒸发量和热功率的增加,ηj也随之提高。总体看,锅炉ηj基本控制较好,但与热效率目标值相比,特别是燃煤/生物质锅炉,还有较大差距。

图6 锅炉ηj分布图注:在用锅炉运行工况下ηj限定值应该根据TSG G0002-2010附件A1.1和A3锅炉额定工况下ηj限定值乘以90%来得出。

偏低原因:(1)设备本身问题:如炉膛设计不合理、受热面积灰与结垢、炉墙漏风、辅机配套不匹配、水处理设备不合格等;(2)操作运行问题:操作人员水平低、锅炉房管理和规章制度不完善;(3)生产安排问题:负荷变化大、检修不及时等;(4)燃料方面问题:实际燃料规格、品种与设计相差较大。改进措施:(1)设计要合理,燃料与炉型要相适应,辅机与锅炉本体选型相匹配;(2)加强巡查,对设备本体损坏和不合理部分加以技术改造;(3)组织好燃烧,根据燃料、负荷变化情况,合理供燃料,合理供风;(4)加强培训,提高操作人员水平,建立锅炉房节能规章制度等。

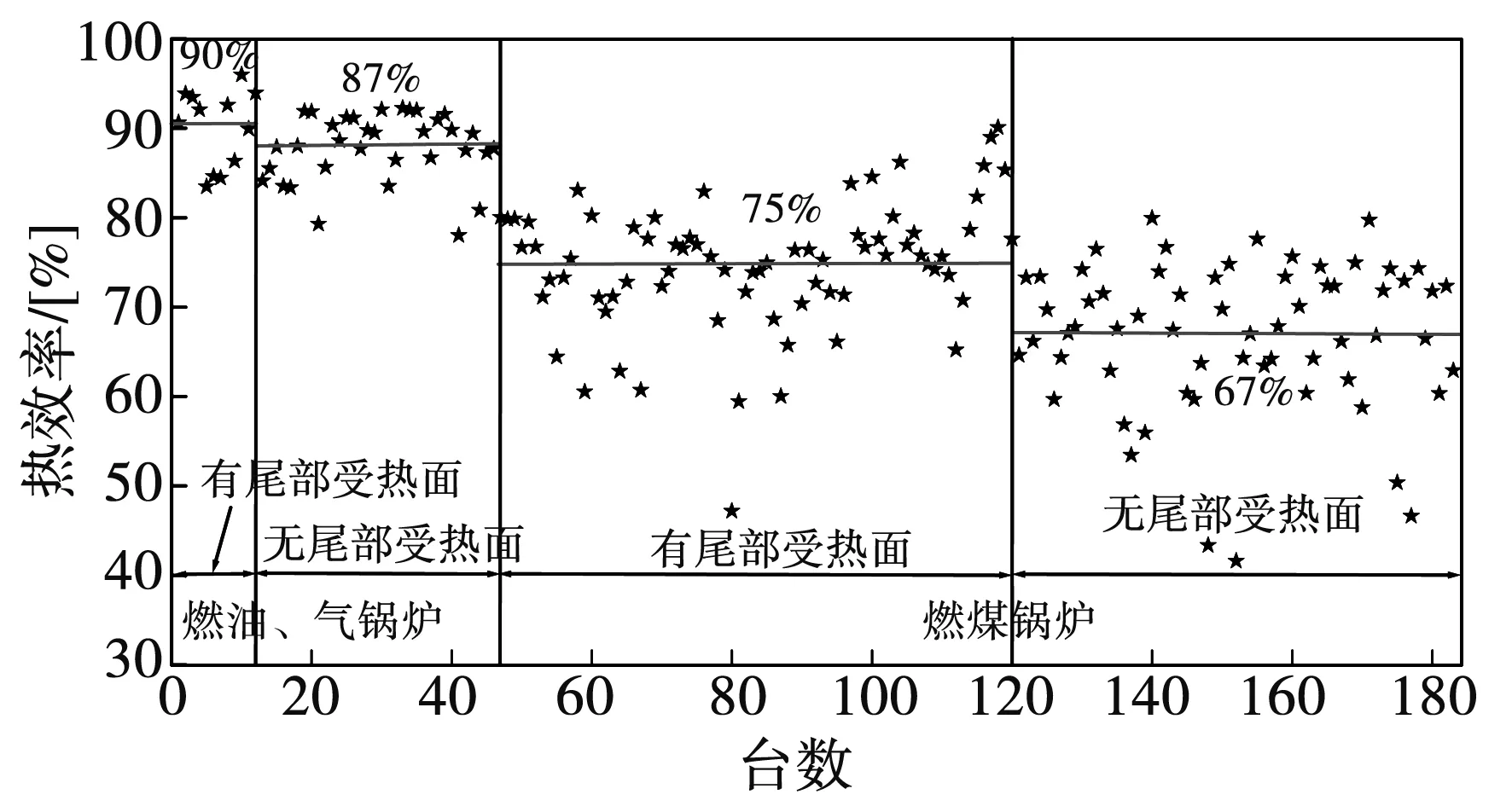

2.7 尾部受热面

图7所示为锅炉尾部受热面对ηj影响分布图。由该图可知,对燃油(气)锅炉,安装尾部受热面的锅炉平均ηj达到了90%,比未安装的锅炉高了3%;对燃煤/生物质锅炉,安装尾部受热面的锅炉平均ηj为75%,比未安装的锅炉为高了8%,效果更加明显。说明加装尾部受热面是提高ηj的有效途径。

图7 锅炉尾部受热面对ηj影响分布图

3 结论

对183台工业锅炉进行了能效测试,采用运行工况热效率简单测试,热效率采用反平衡计算方法。测试完毕,从排烟温度、过量空气系数、炉渣含碳量、炉体外表面温度、负荷率及热效率等指标对测试结果进行分析,并提出造成的原因和改进措施。

结论如下:tpy和α普遍偏高;Clz控制较好,但与操作人员把鼓、引风机开最大有关;炉体外表面温度控制较好;锅炉负荷率偏低,“大马拉小车”严重;ηj总体偏低,燃油(气)锅炉较好,平均值为88%,而燃煤/生物质锅炉为69%,还有较大差距;2 t/h以下锅炉是淘汰重点,2~20 t/h锅炉节能空间较大。

[1]国家质检总局.全国特种设备安全状况通报[R].北京:2016.

[2]中华人民共和国统计局.中国统计年鉴[R].北京:2016.

[3]燃煤锅炉节能环保综合提升工程实施方案[R].北京:2014.

[4]许崇涛,张旭,陈志刚,等.天津市在用工业锅炉能效统计分析及节能对策[J].工业锅炉,2016(4):42-45.

[5]卢黎明,黄晖,曹勇,等.在用工业锅炉能效状况分析与对策[J].工业锅炉,2016(1):44-47.

[6]赵海滨,冯维君,刘乐雄,等.浙江省工业锅炉节能现状与对策[J].中国特种设备安全,2014,30(8):56-61.

[7]毕克刚,魏云辉,周亚洁,等.浅议现场节能监测在节能监察中的重要作用[J].节能技术,2016,34(3):239-243.

[8]刘明舜.一台燃气锅炉能效测试结果分析及值得探讨的问题[J].质量技术监督研究,2016(4):9-12.

[9]孙刚,齐国利.工业锅炉能效测试的炉渣和飞灰含碳量测定方法[J].节能技术,2014,32(2):155-157.

[10]卢伟业,李越胜,冯国行,等.一种用于燃天然气蒸汽锅炉热效率的快速预测方法[J].节能技术,2017,35(1):21-25.