1 025 t/h锅炉冷态空气动力场分析及热态燃烧调整试验

2018-04-19,,

, ,

(华电电力科学研究院有限公司,浙江 杭州 310030)

对大型发电机组安全、经济运行而言,锅炉燃烧工况的稳定性和经济性起到了至关重要的作用,而燃烧工况的优劣在很大程度上决定于燃烧器及炉膛的空气动力学工况[1-2]。新安装的锅炉在投产前或在燃烧调整试验前,通常要进行冷态炉内空气动力场试验。即在锅炉检修结束后,在锅炉模拟带额定负荷情况下对一、二次风进行调整,而后模拟锅炉降至经济负荷,再进入炉膛对实际的燃烧切圆大小进行测量的方法[3-4]。它不仅可以为锅炉热态运行提供参考依据,而且为运行中存在的诸如结焦、火焰中心偏斜等问题的分析提供帮助[5]。另一方面,燃烧过程的稳定性直接关系到锅炉运行的可靠性。如燃烧过程不稳定将引起蒸汽参数发生波动,炉膛内温度过高将引起水冷壁、炉膛出口受热面结渣等[6-7]。

为了探究炉膛内的空气动力场对燃烧的影响,世界各国从上世纪中叶开始便采取了各种方法对炉内的空气动力场进行了研究。由于大型燃烧试验的困难性,冷态模化试验成为了较好的实验手段[8]。其中,刘俊忠等人便通过炉内冷态空气动力场试验的方法分析了高温腐蚀的原因[9]。姜健等人通过冷态模化的方法研究了W火焰炉炉内流动特性,得出了炉内流场特征和拱部下行气流衰减规律[10]。王勇等人采用现场试验与数值模拟相结合的方法,为燃烧调整和机组运行优化提供了可靠的参考依据[11]。但是,将冷态空气动力场试验和热态燃烧调整试验相结合的研究相对较少。

因此,本文以某电厂1号锅炉为例,对其冷态空气动力场进行了分析并进行热态燃烧调整试验,为进一步解决该锅炉由于严重结焦导致多次发生炉膛灭火引起主燃料跳闸(Main Fuel Trip,简称MFT动作)进而发生跳机事故。

1 锅炉概况

某电厂1号锅炉为1 025 t/h亚临界压力、一次中间再热、自然循环、平衡通风、固态排渣煤粉锅炉。过热器由包墙过热器、低温过热器、分隔屏、后屏及高温过热器组成。再热器由低温再热器和高温再热器组成。后烟井为并联双烟道,后烟井前部为低温再热器烟道,后烟井后部为低温过热器烟道。在低温再热器和低温过热器的烟道下方布置有省煤器受热面和回转式空气预热器。锅炉的过热蒸汽调温采用Ⅰ、Ⅱ级喷水减温方式,再热器调温主要采用尾部烟气挡板调温方式。该锅炉采用浓淡式煤粉燃烧器四角切圆燃烧方式,设计假想切圆直径为608 mm。

2 试验内容与方法

冷态空气动力场试验目的确定锅炉燃烧系统配风均匀性,确定燃烧器的流体动力特性,确定炉内存在严重结焦可能性的空气动力原因,为热态燃烧调整试验奠定基础。而热态燃烧调整试验目的是通过燃烧调整试验,寻找导致锅炉严重结焦的主要原因,改进锅炉运行方式或运行参数,保证锅炉安全、稳定、经济运行。

冷态模化试验根据相似原理进行实验和计算,比如对于一、二次风喷口速度,边界条件相似遵循式(1)

(1)

其中:冷态时一、二次风密度相等,即(ρ1)l=(ρ2)l。

由于热态一、二次风温较高,静压对流体密度影响较小,可以忽略。则热态二次风的密度为

(2)

考虑到煤粉浓度与空气之间的速度差的影响,热态一次风粉的密度为

(3)

由此可以推导得出冷态试验的喷口风速比的计算公式,即

(4)

式中k——煤粉相对于一次风气流的滞后系数,通常取为0.8;

μ——一次风中煤粉的质量浓度/kg·kg-1,取为0.35 kg/kg;

(t1)r、(t2)r——设计热态工况下喷口一、二次风温。

对于热态燃烧调整试验方法,以一、三次风速测量及调平试验为例,需要在80%以上额定负荷下,用标准测速管测量每根一、三次风管内动压、静压,并用经过校验的标准T型热电偶测量风温。然后计算一、三次风风速和风量,计算公式按照式(5)、(6)、(7)计算气体流速和气体流量。根据结果进行相应调整,使同层一次风速偏差控制在5%以内

(5)

(6)

Q=3 600 Aν

(7)

式中ν——气体流速/m·s-1;

k——测速管速度系数;

Pd——测速管测得的动压/Pa;

ρ——气流密度/kg·m-3;

ρ0——标准状态下气流密度/kg·m-3;

Pa——大气压力/Pa;

Pp——管道内气体静压/Pa,

t——管道内气体温度/℃;

A——管道截面积/m2;

Q——气流流量/m3·h-1。

3 空气动力场试验结果及分析

3.1 炉内假想切圆测量

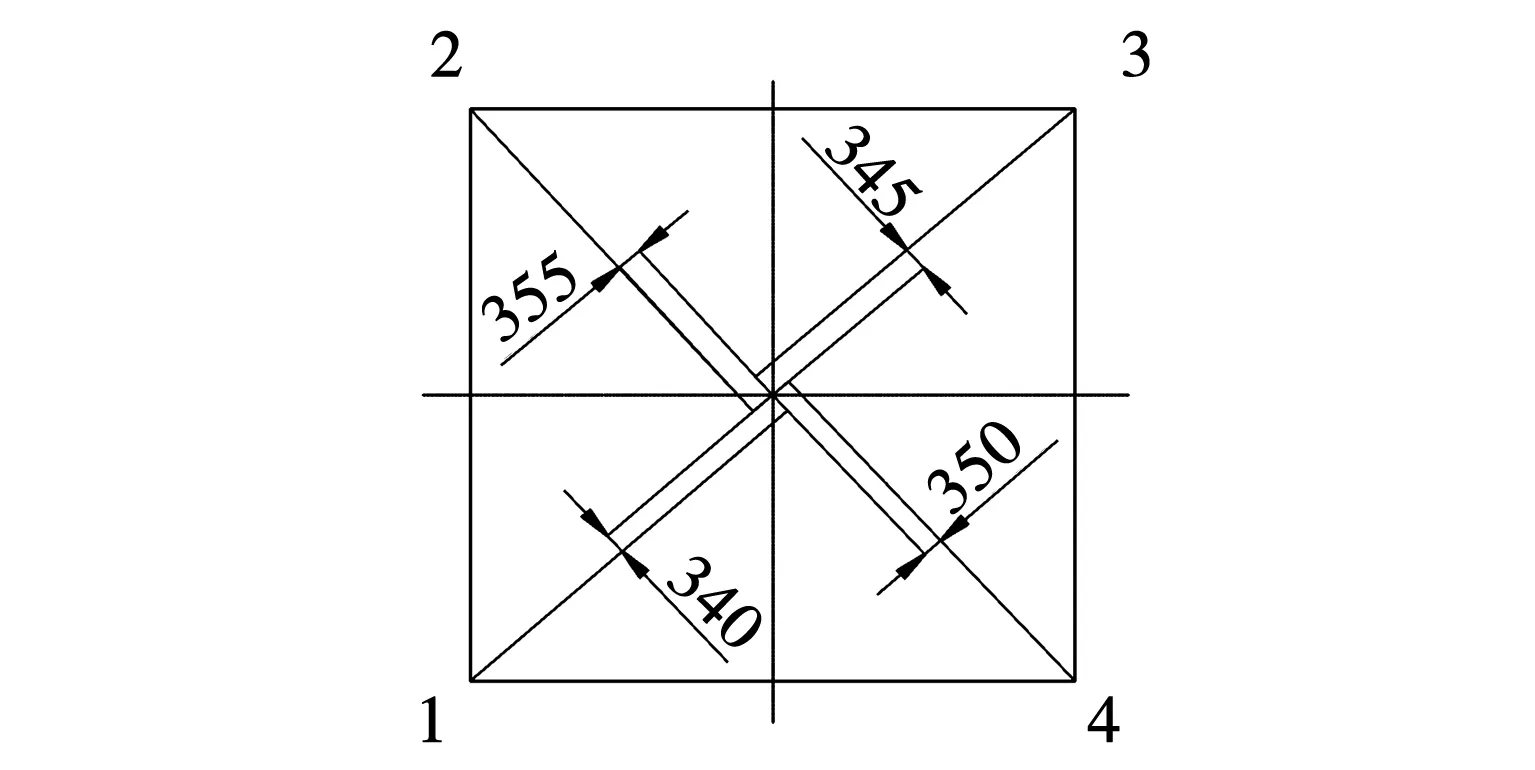

炉内中心假想切圆的测量是以C层一次风喷口下沿为基准高度,沿每个角的燃烧器下边缘中心线作射线,根据四角燃烧器所作的四条射线测绘炉内的切圆大小,其结果如表1所示,实测燃烧器切圆如图1所示。

表1 1号锅炉切圆测量结果/mm

名称1号角2号角3号角4号角炉膛中心点与燃烧器中心线的垂直距离340355345350

从表1中测试结果可以看出,1号角燃烧器中心线与炉膛中心点的垂直距离为340 mm,2号角燃烧器中心线与炉膛中心点的垂直距离为355 mm,3号角燃烧器中心线与炉膛中心点的垂直距离为345 mm,4号角燃烧器中心线与炉膛中心点的垂直距离为350 mm。测量结果表明,1号角与3号角轴线切于炉内Φ685 mm的切圆,2号角与4号角轴线切于炉内Φ705 mm的切圆,与设计假想切圆直径Φ691 mm和Φ712 mm基本相当。

图1 实测燃烧器切圆示意图

3.2 冷态模化试验

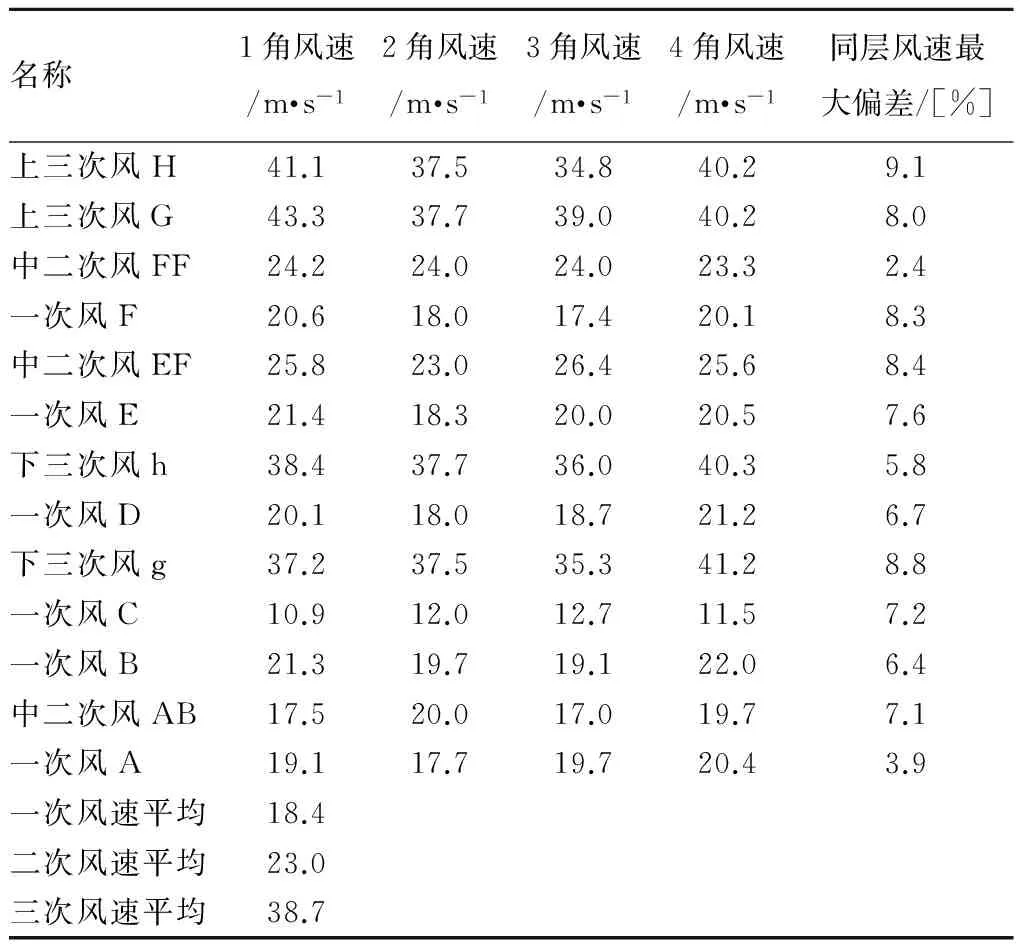

为了使冷态试验能够达到各项自模化条件,试验开始前将送风机、引风机、一次风机、排粉机均正常投入运行,各角二次风门及SOFA风门开度均控制在80%左右。模化试验工况下一、二、三次风速实测结果见表2。从表2实测数据看出:模化试验一、二、三次风速平均值与理论选取值比较接近,满足冷态模化试验的各项要求;调平后各层一次风速偏差相对较小,偏差基本在5%~8%;调平后各层二次风速偏差不大,最大为8.4%,最小为2.4%;同层三次风速偏差不大,最大为9.1%,最小为5.8%。

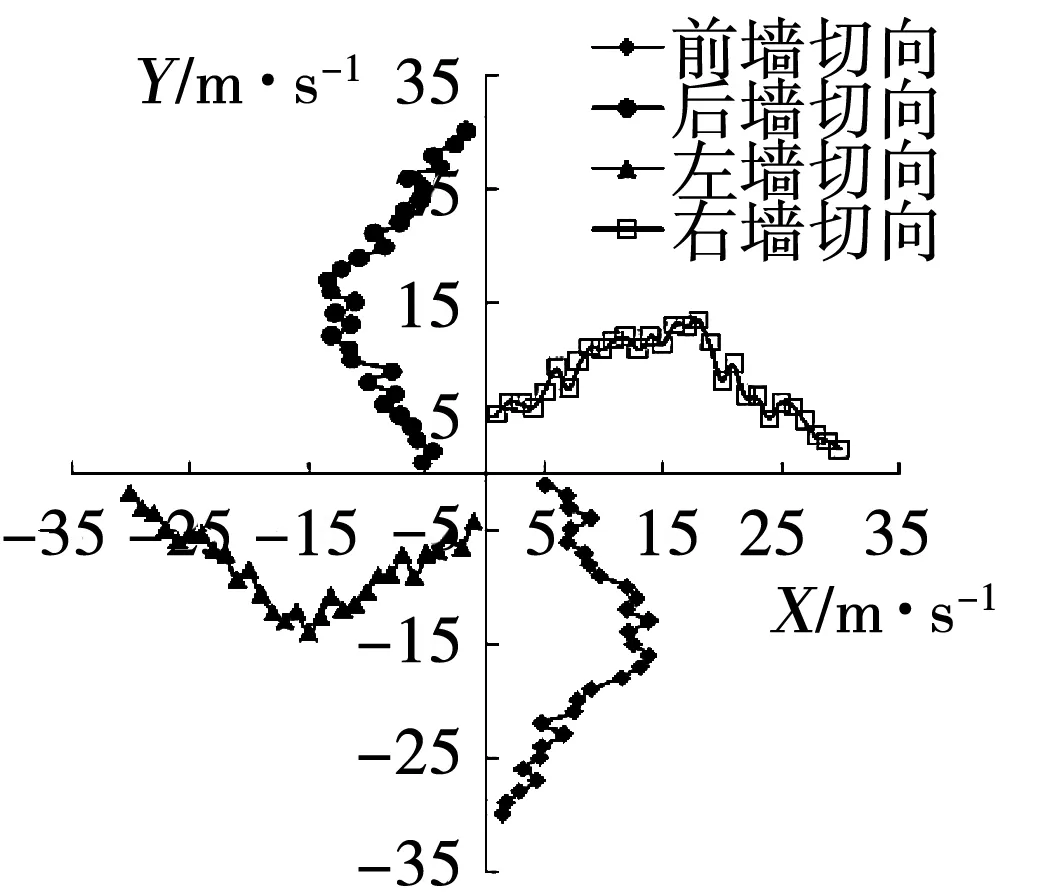

3.3 炉内速度场分布试验

用叶轮式风速仪测量炉内中心线上各点的风速,绘出炉内速度分布情况。图2为1号锅炉D层燃烧器喷口中心标高炉膛水平截面上的气流速度分布图,从图2可以看出,炉内速度场分布基本合理,和静态相比,动态条件下受一、二、三次风共同影响,实际切圆将变大,实际切圆直径大小约为7.2 m,贴壁风速约为1.2~2.8 m/s。

表2模化试验风速测试结果

名称1角风速/m·s-12角风速/m·s-13角风速/m·s-14角风速/m·s-1同层风速最大偏差/[%]上三次风H41.137.534.840.29.1上三次风G43.337.739.040.28.0中二次风FF24.224.024.023.32.4一次风F20.618.017.420.18.3中二次风EF25.823.026.425.68.4一次风E21.418.320.020.57.6下三次风h38.437.736.040.35.8一次风D20.118.018.721.26.7下三次风g37.237.535.341.28.8一次风C10.912.012.711.57.2一次风B21.319.719.122.06.4中二次风AB17.520.017.019.77.1一次风A19.117.719.720.43.9一次风速平均18.4二次风速平均23.0三次风速平均38.7

图2 D层燃烧器断面速度流场

4 热态燃烧调整试验结果及分析

4.1 变一次风量调整试验

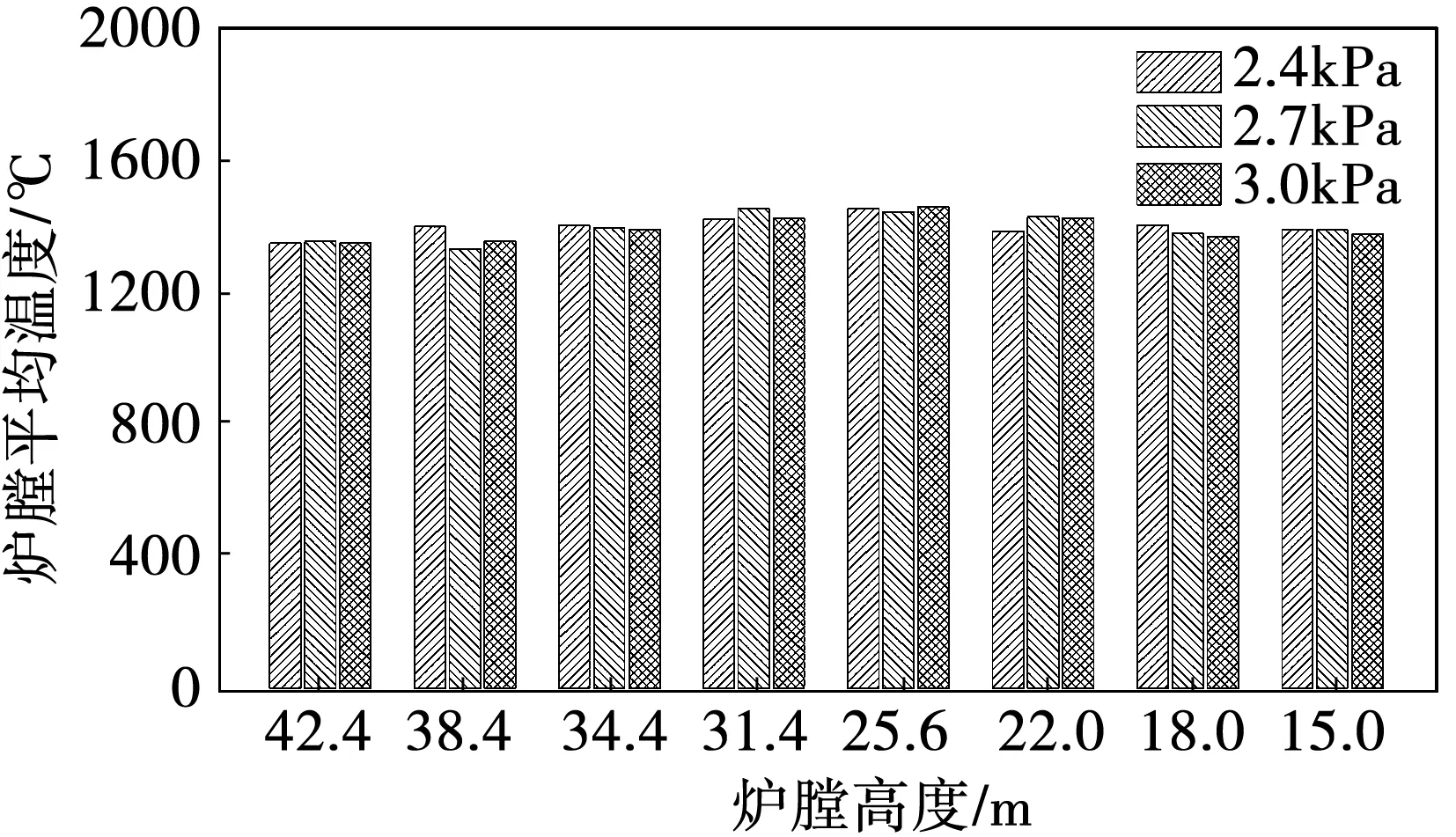

变一次风量大小对锅炉燃烧有不同程度的影响,通过改变一次风量大小,在保证正常稳定的汽温,煤粉稳定着火,通过试验确定一次风量变化对污染物排放及锅炉结焦的影响程度[12]。本次试验分别在300 MW和220 MW下进行,热一次风母管风压分别控制在2.4 kPa、2.7 kPa和3.0 kPa,对应喷口一次风速分别为23.0 m/s,25.1 m/s和26.9 m/s。发现机组负荷和运行氧量不变时,当一次风压提高以后,减温水和排烟温度变化不大,但灰渣可燃物上升明显,对煤粉燃尽不利,锅炉效率下降0.5%左右。同时一次风量提高有利于NOx生成,NOx排放浓度有所上升。如图3,从炉膛温度场来看,一次风压提高后炉膛整体平均温度略有下降,最高点温度下移,炉膛温度呈现出分布不均的现象。

图3 不同一次风压时不同高度下炉膛温度分布图

4.2 变三次风量调整试验

变三次风量试验分别在100%和75%负荷进行。机组负荷和运行氧量不变时,当把三次风速降低后,减温水量略有下降,排烟温度变化不大,灰渣可燃物变化并不很明显,锅炉效率变化不大,但NOx排放浓度有所下降。300 MW和220 MW机组负荷下不同三次风速下各层炉膛平均温度分布见图4。从炉膛温度测量结果看,三次风量降低后炉膛整体平均温度下降不多,但炉膛温度分布更加均匀,且最高点温度有下降的趋势。

图4 300 MW和220 MW机组负荷下不同 三次风速下各层炉膛平均温度分布

4.3 变氧量调整试验

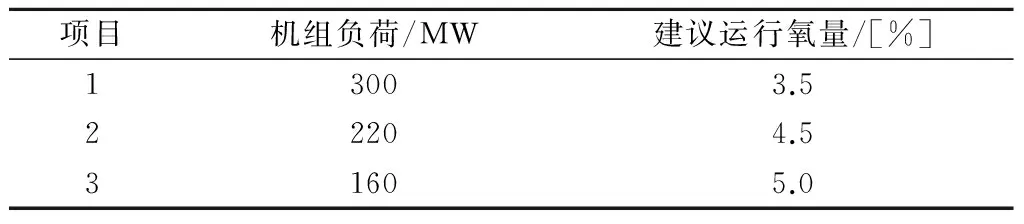

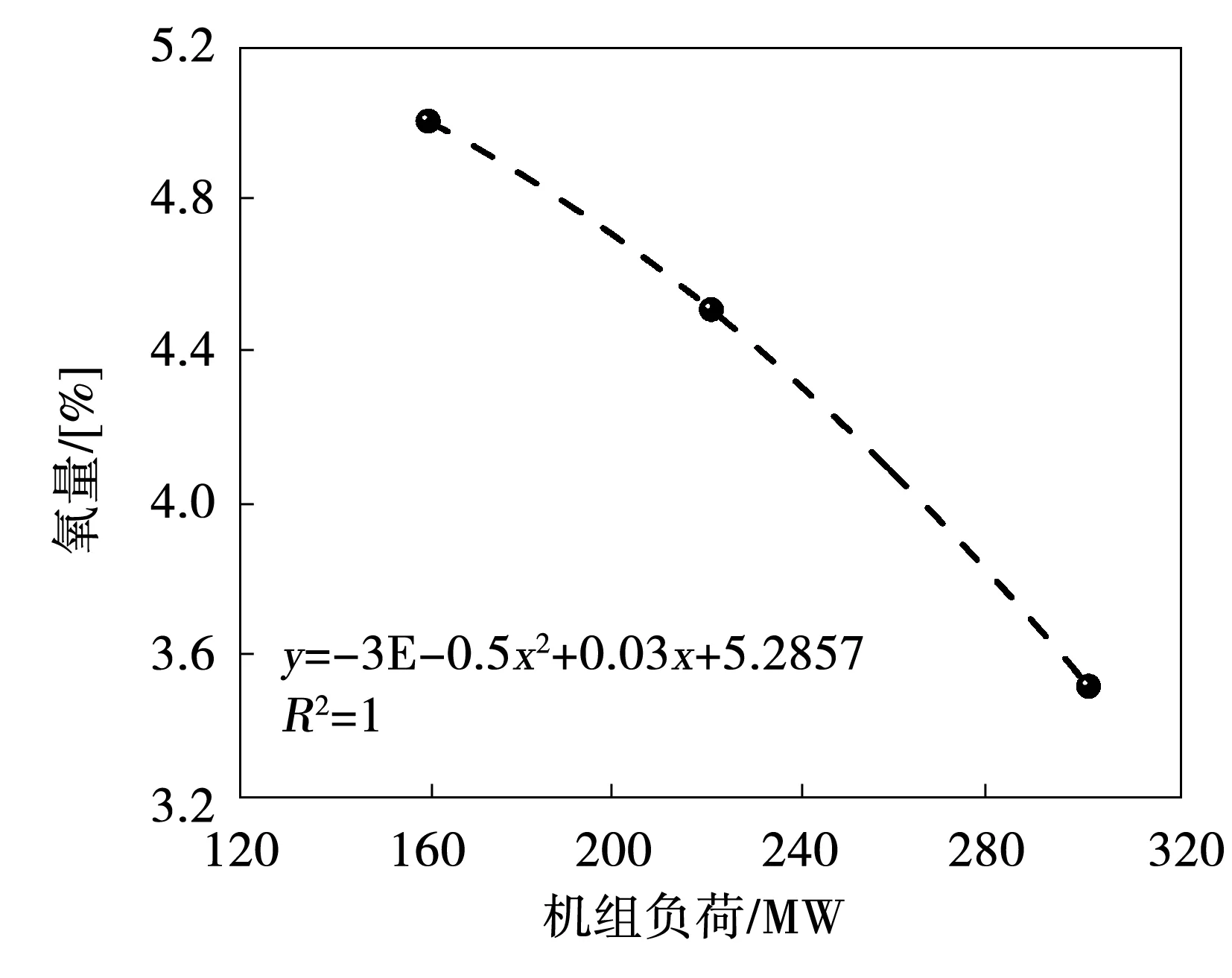

变氧量试验分别在100%和75%额定负荷下进行,可知:当氧量提高后,主汽减温水量略有增加,排烟温度有所上升,但灰渣可燃物下降明显,飞灰可燃物平均下降1%以上。虽然排烟损失增大,但固体损失下降更多,因此锅炉效率提高在0.5%~1.0%,而NOx排放浓度上升约30~40 mg/Nm3。从炉膛温度场看,氧量提高后炉膛整体平均温度下降,炉膛温度分布情况变化不大,最高点温度变化较小。由此可以得出在不同负荷下最佳氧量控制推荐值,如表3所示,最后可以拟合出不同负荷下氧量运行曲线,见图5。

表3不同负荷下最佳氧量控制推荐值

项目机组负荷/MW建议运行氧量/[%]13003.522204.531605.0

图5 不同机组负荷下运行氧量拟合曲线

5 结论

通过冷态条件下燃烧器检查发现,E、F层一次风燃烧器已严重变形,应尽快修补或更换。实际测得1、3号角切圆大小为Φ685 mm,2、4号角切圆大小为Φ705 mm,与设计假想切圆直径相差不大。炉内速度场分布基本合理,实际切圆直径大小约为7.2 m。试验得出保持相对较低的一次风压和较低三次风量后,炉膛整体平均温度下降,炉膛温度最高点有下降的趋势,温度分布更加均匀。当运行氧量提高后,排烟温度有所上升,灰渣可燃物下降明显,锅炉效率提高0.5%以上,NOx排放浓度上升。通过两个阶段调整试验,锅炉炉膛温度基本处于合理范围,NOx排放变化不大,锅炉结焦状况已得到明显改善,同时锅炉效率有所提高,在保证机组安全运行前提下,经济性也得到提高,实现了机组安全、经济运行。

[1]刘勇,张跃安,黄月.四角切圆锅炉炉膛上部冷态空气动力场的试验研究[J].电站系统工程,2002,18(4):23-24.

[2]李广伟,张海潮.L125 t/h超临界墙式切圆褐煤锅炉冷态空气动力场试验研究[J].科技创新与应用,2014(5):30-31.

[3]刘建华,马国伟,白杨.超临界四角切圆锅炉冷态空气动力场试验研究[J].宁夏电力,2014(6):61-67.

[4]张桂华,郑文广,刘博,等.300 MW亚临界四角切圆锅炉冷态空气动力场试验研究[J].电站系统工程,2013(6):40-42.

[5]刘亚传,梁双印,李少波.600 MW亚临界锅炉冷态空气动力场试验及优化[J].中国科技投资,2013(A13):121.

[6]高峰.锅炉热经济性燃烧调整分析[J].锅炉技术,2007,38(4):43-46.

[7]张永春,程昌业,张化巧,等.锅炉冷态空气动力场试验数据在热态调整中的应用[J].电力学报,2002,17(3):199-202.

[8]王夔.600 MW亚临界锅炉冷态空气动力场试验及优化[D].重庆:重庆大学,2008.

[9]刘俊忠,王军明.水平浓淡风煤粉燃烧器在410 t/h锅炉上的应用[J].节能技术,2003,21(1):29-31.

[10]姜健.W火焰炉炉内流动特性的试验研究[J].节能技术,2013,31(3):223-226.

[11]王勇.300 MW对冲燃烧锅炉燃烧优化调整试验研究[D].沈阳:沈阳工程学院,2017.

[12]王少波.660 MW火电机组降低NOx排放试验研究[D].北京:华北电力大学,2013.