柴油机敲击异响声源识别与控制

2018-04-14吴旭陵

吴旭陵

(上海内燃机研究所,上海 200438;上汽商用车技术中心,上海 200438)

0 前言

随着汽车工业的不断发展,汽车普及率越来越高,驾乘人员由对车辆如动力性和经济性等要求,转变成对车辆噪声—振动—平顺性(NVH)等性能的更高要求[1]。发动机噪声是汽车噪声的主要来源之一,柴油机的振动与噪声控制比汽油机困难,这也是制约其应用于乘用车上的关键因素之一[2],因此需要对柴油机的振动噪声性能进行不断的改进与提高。结合多种方法对发动机噪声源进行识别是解决发动机噪声问题的有效路径[3]。

1 问题描述

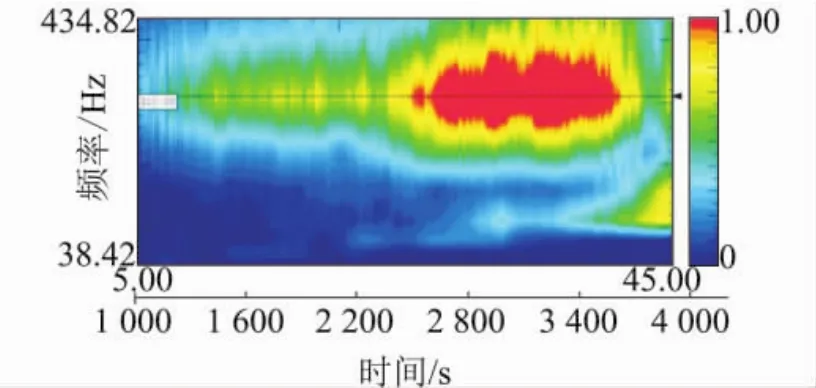

某车辆在整车主观评价中,发现该车在转速范围1 000~3 800 r/min时的加速工况下,车内前后排均可以明显感受到连续的类似“咚咚咚”的敲击声,且随转速提升,该敲击声逐渐增强,影响整车噪声品质。经过整车测试与分析,如图1所示,确定噪声频率在250~400 Hz范围内,由发动机辐射,通过前舱传递到车内。

该车辆使用1款2.8 L涡轮增压直列4缸柴油机和6档手动变速箱,纵置动力总成,并采用3点悬置支撑。将以该柴油机为研究对象,重点研究和解决1 000~3 800 r/min转速范围内加速工况下敲击异响问题。

图1 敲击异响噪声

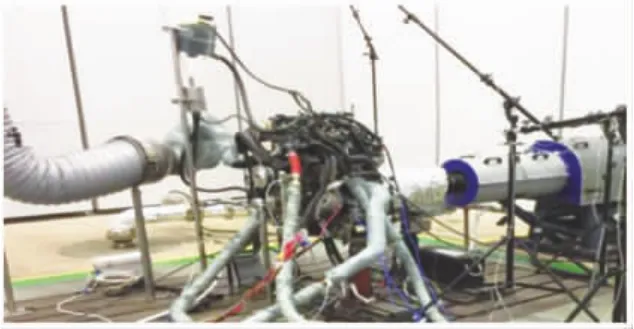

2 发动机测试

发动机测试在动力总成半消声室进行,试验室满足GB/T 1859.3—2015《往复式内燃机 声压法声功率级的测定第3部分:半消声室精密法》1级准确度测量要求;动力总成按照整车安装状态布置,使用原车悬置3点支撑,与测功设备弹性联接;整车测试中已经排除进排气噪声的影响,将进气和排气引出并将管壁包裹、以及将变速箱和冷却管路包裹,以减小其对测试结果的影响,详细布置状态如图2所示。

信号采集使用Siemens公司的SCADAS Mobile数据采集设备,根据GB/T 1859.3在1 m测距的5个测量表面中心位置布置传声器,前端罩盖布置1个三向加速度传感器,同时采集曲轴转角信号。使用Siemens公司的Test.lab软件对信号进行数据采集与处理,设置噪声采集带宽为12 800 Hz、采样分辨率为0.781 25 Hz,振动采集带宽为1 600 Hz,采样分辨率为1 Hz。

图2 发动机试验状态

发动机机油温度上升到正常工作温度后,采集发动机在转速范围1 000~3 800 r/min的全负荷速度特性信号数据。

3 数据分析与噪声源诊断

发动机数据分析过程中常用到频谱分析、阶次分析、相关性分析和小波分析等信号处理方法来诊断发动机噪声问题[3]。下文结合阶次分析和小波分析对敲击异响进行声源诊断。

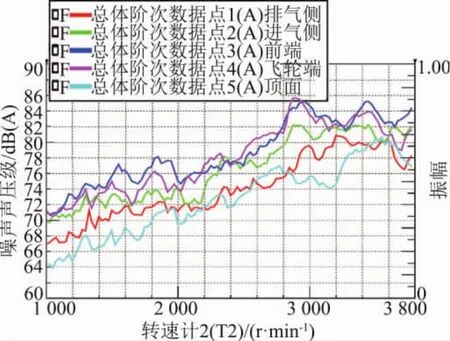

3.1 阶次分析

对发动机5个测量表面噪声数据作250~400 Hz频率范围内的带通滤波分析,并对数据进行比较。如图3所示,该频段的噪声在部分转速附近存在峰值,声能量主要集中在发动机前端,其次是飞轮端。考虑到飞轮端受测功设备的影响较大,故着重分析发动机前端测到的数据。

图3 发动机测试数据滤波对比

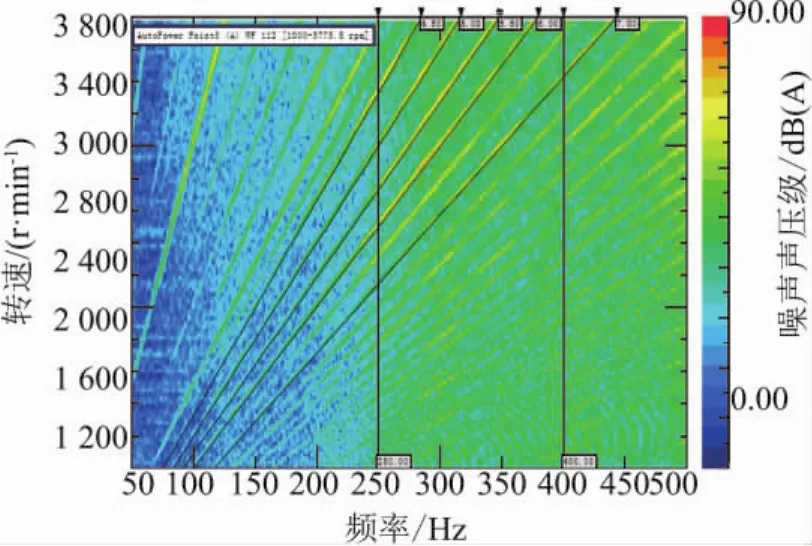

对前端噪声做频谱分析和阶次分析,如图4所示,在以315 Hz为中心频率的频带范围内,噪声相对较大,并且随转速的增加而逐渐增加,但中心频率无明显变化;同时,图中给出了噪声较大的几个阶次,从阶次曲线可以看到,阶次噪声只在315 Hz频带附近噪声较大,低于或者高于该频带,噪声都不大。根据分析判断,该异响与旋转部件的旋转运动无关,但可能与某零部件的共振有关。具体原因将结合小波分析手段进行研究。

图4 前端噪声数据彩图

3.2 小波变换分析

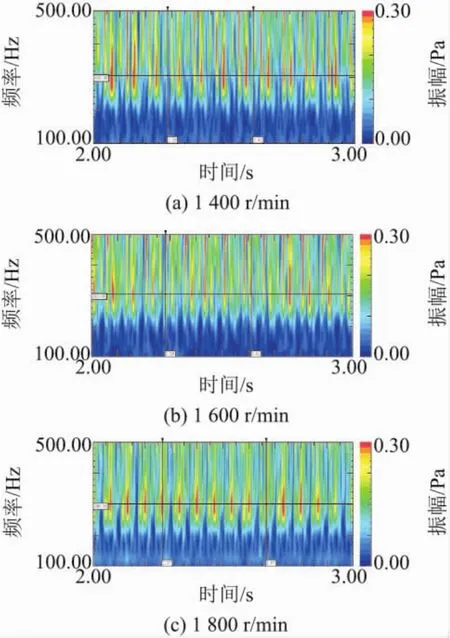

在时频分析方法中,小波分析被称为信号分析的数学显微镜,能够对信号进行多尺度的细化分析[4]。从图3可以看到,前端250~400 Hz频段内的噪声在1 400 r/min、1 600 r/min、1 800 r/min 转速附近有峰值,采集该3个转速下稳态数据信号,对采集到的数据信号进行小波分析。分析结果如图5所示,在这三个转速噪声信号上,都有2个连续的周期性激励,激励能量都集中在315 Hz频带附近,1个周期性激励能量明显高于另一个周期性激励,并且2个激励之间存在1个相位差,将能量较强的激励作为主激励,能量较弱的激励作为副激励。

分析1 800 r/min的激励信号,取6个主激励样本做信号分析,得到6次激励时间间隔为0.4 s,计算得到激励频率为15 Hz,同时计算转速在1 800 r/min下的发动机1阶频率为30 Hz,说明该主激励为1个0.5阶的半阶次敲击。运用同样的方法可以分析得到其他稳态转速下的激励也是0.5阶。

3.3原因分析

图5 前端小波分析

根据上述阶次分析和小波分析,判断该异响是由发动机某部件受到0.5阶的半阶次连续激励后,产生以315 Hz为中心频率的频带声音响应。要控制好发动机的噪声品质,就要控制好发动机噪声的阶次,要使得半阶次的噪声越低越好,这样才能保证发动机的噪声主要是由发动机的发火阶次及发火的谐次组成[5]。4缸发动机半阶次噪声主要有来源于5个方面[6]:(1)曲轴系弯曲振动引起的半阶次振动;(2)扭矩变动引起的半阶次振动,主要由缸体的扭转振动引起,一般在2.5阶或3.5阶;(3)发动机各气缸之间的燃烧状态不一致;(4)配气机构的运动;(5)进、排气门的驱动反力和各气缸因进气管道长度不同引起的进排气半阶次噪声。

发动机扭转变动引起的半阶次噪声一般在0.5阶以上,与敲击异响特征不符合,排除影响;试验过程中,进排气引出,并且管壁包裹,排除进排气噪声的影响;根据测试分析,该噪声在发动机顶面的能量占比不高,配气机构产生的噪声影响较小,不是该敲击异响的主要声源。因此,推断该噪声与曲轴弯曲振动和各气缸之间燃烧不均匀有关。采集倒拖工况下的数据,前文已经确定噪声来源于敲击激励,分析前端罩盖振动,如图6所示,可以看到该激励特性明显,排查各缸燃烧不均匀的原因。因此最终判断出该敲击异响是由曲轴的弯曲振动产生。

图6 倒拖工况下前端罩盖振动分析

对于乘用车使用的小型发动机,曲轴前端或者后端的弯曲振动,大约在200~500 Hz的频率范围内有共振模态[6]。分析发动机曲轴弯曲模态,得到该发动机曲轴一阶弯曲模态为328.1 Hz,在异响发生的频带内。曲轴共振模态位置受到曲柄连杆机构的运动激励后,曲轴会将激励放大,并通过主轴承座将激励传递到机体,最后通过正时罩盖、油底壳以及机体表面的其他附件辐射噪声。因此,可以认为敲击噪声主要是由于曲轴存在弯曲模态,受到曲柄连杆机构运动激励后产生的异响结构噪声,通过传递路径传递到机体表面,向发动机外辐射的噪声。

4 改进方案设计

由于发动机前端在异响发生的频段内能量较高,因此可以对曲轴到前端罩盖之前的传递路径进行优化。由于机体内部结构的改动比较复杂,改动成本较高,可以考虑对前端罩盖进行优化[7]。

对原设计罩盖进行模态分析,得到一阶模态频率为330.7 Hz,该频率在敲击异响发生的抱怨频率范围内,能够传递和放大敲击激励,因此需要对正时罩盖进行模态优化。

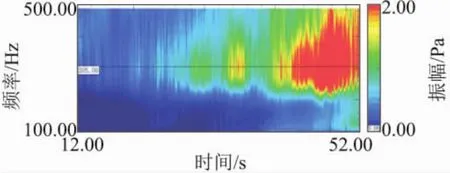

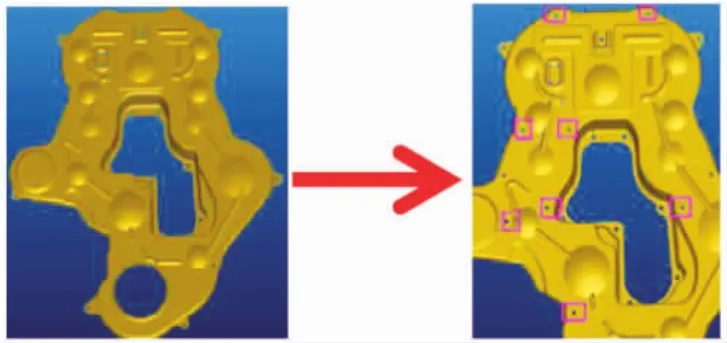

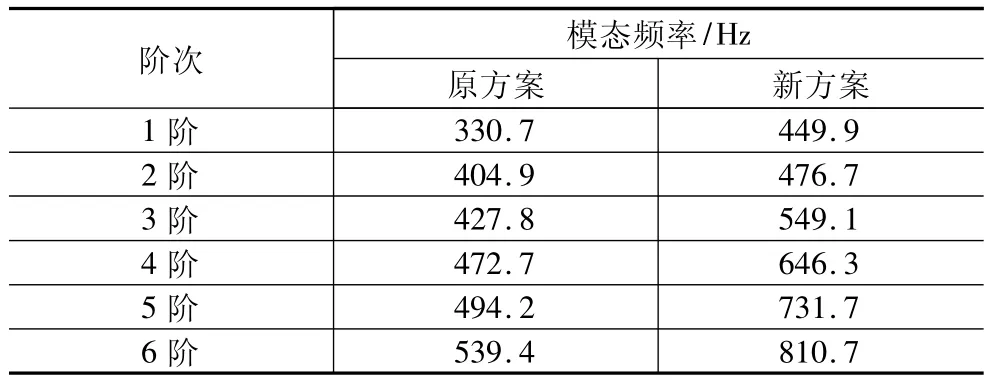

根据原设计罩盖的仿真分析,结合发动机布置位置的限制,同时考虑轻量化和成本控制的要求,增加罩盖固定点和加筋是有效的优化方式,对前端罩盖作如图7所示的优化,增加8个固定安装点。对优化后的结构作模态分析,分析结果如图8所示,前端罩盖的一阶模态频率从330.7 Hz优化到了449.9 Hz。表1为前端罩盖优化前后的前6阶模态频率,原始状态下的前6阶模态频率较密集,且都在敲击频率的1.4倍以内,容易传递并放大而引起噪声。优化后的罩盖模态频率相对较高,在噪声发生的频率范围外,且分布疏散,有利于减小其频率范围内的噪声辐射。

图7 正时罩盖结构优化

图8 正时罩盖优化前后的一阶模态阵型

表1 正时罩盖优化前后的模态频率

5 改进方案验证

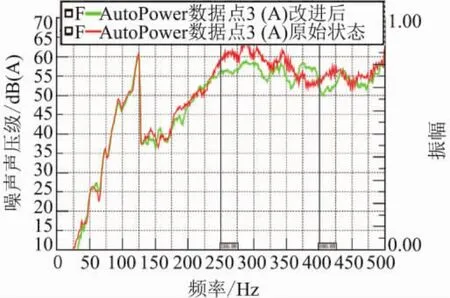

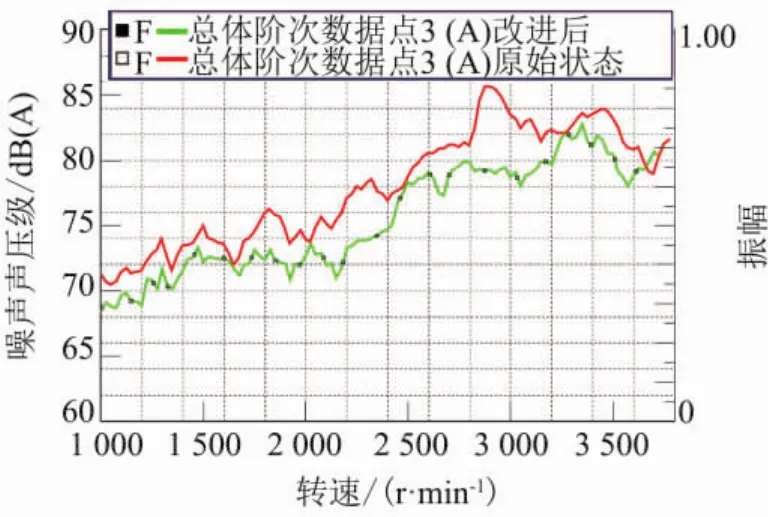

根据优化方案,加工新正时罩盖,在半消声室台架上对1 000~3 800 r/min转速段的加速噪声进行测试验证。分析测试结果,如图9所示,发动机在全负荷工况下,优化后的状态与原始状态对比,在250~400 Hz频率范围内的声能量平均降低了3.6 dB。对测试数据做250~400 Hz频段的滤波,对比原始状态下该频段的噪声总值,如图10所示,在1 000~3 800 r/min转速范围内,噪声平均降低了2.4 dB,主要引发噪声频率下的峰值也较原状态显著降低,将优化后的样机装配到整车进行主观评价,评价结果表明,敲击噪声已明显改善,满足整车主观评价的要求。

图9 改进前后频谱图

图10 改进前后250~400 Hz带通总值

6 结论

对发动机进行噪声源识别试验,采集发动机各面的噪声信号、转速信号,对采集到的信号进行噪声识别分析,识别敲击噪声是由于曲轴存在弯曲模态,受到曲柄连杆机构运动激励后,产生结构噪声,通过传递路径传递到机体表面,主要由正时罩盖等部件向外辐射噪声引起。

对前端罩盖进行模态分析,分析结果显示前端罩盖一阶模态在抱怨频率范围,会放大敲击噪声的发生频率。对前端罩盖结构进行优化,优化后前端罩盖模态频率从330.7 Hz提升到449.9 Hz,并且大幅改善原始状态下前端罩盖模态频率密集的问题。

对优化后的样件进行装机测试,测试结果显示,前端罩盖优化后,敲击声在250~400 Hz频率范围内的声能量平均降低了3.6 dB。在1 000~3 800 r/min转速范围,250~400 Hz频段内的噪声总值平均降低了2.4 dB,满足整车主观评价的要求。

[1]颜伏伍,郑灏,卢炽华.微型客车轰鸣噪声源的识别与控制[J].汽车工程,2015,37(4):446-447.

[2]F Payri,A JTorregrosa,A Broateh,et al.Assessment of diesel combustion noise overall level in transient operation[J].International Journal of Automotive Technology,2009 ,6(10):761-769.

[3]林漫群,赵鹏辉,景亚兵.结合多种方法的单缸汽油机噪声源识别研究[J].机械科学与技术,2016 ,35(9):1396-1401.

[4]J M Desantes,A J Torrerosa,A Broatch.Wavelet transform applied to combustion noise analysis in high—speed DI diesel engine[J].SAE Paper,2002(1):1545.

[5]庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006,6:287-290.

[6]刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014.

[7]吴炎庭,袁卫平.内燃机噪声振动与控制[M].北京:机械工业出版社,2005.