本田公司推出新款燃料电池车

2018-04-14山岡丈夫

【日】 山岡丈夫

0 引言

本田公司将1款绿色环保型燃料电池车投放市场销售,其车名为“Clarity Fuel Cell”(以下称 Clarity)。该车定员5人,1次充填氢气续航里程为750 km左右(JC08工况下),储氢罐1次充填时间约为3 min,最高车速为165 km/h。

本车预计的零售价格为766万日元(含消费税在内)。第一年预计以在燃料电池车推广普及工作中提供了协助的自治团体与企业为中心,并以租借形式销售。同时收集使用状况、意见及要求,然后销售给个人。预计第一年的销售辆数将达到200辆左右。

如果简要而形象地描述燃料电池车,则可以说成是带发电设备的电动车,图1为燃料电池车的基本结构。表1列出Clarity车型的主要技术规格。

图1 通过向燃料电池输入氢与氧,进而产生化学反应,由此产生的电能以驱动电动机,并为车辆提供动力

1 燃料电池系统

Clarity车型配装的燃料电池系统的最大特征是燃料电池动力系统被集中起来,收纳并设置在车辆发动机舱的前盖下方,其结果表明能够实现与内燃机汽车相互通用的组装系统。同时,还能够有效运用原有的生产线,也能实现额定乘员5人的要求(图2~图3)。

表1 Clarity燃料电池车的主要技术规格

传统燃料电池车的燃料电池堆安装在与驱动单元分离的地板下。本车型以燃料电池堆的小型化为基础,使燃料电池动力系统与V6发动机在同等尺寸条件下可以实现替换(图4)。

图2 配装在Clarity车型上的燃料电池系统的结构图

图3 将燃料电池堆及电动机等动力系统集中布置在前车盖下

图4 燃料电池动力系统(左)与3.5 L V6发动机(右)的大小比较

2 燃料电池动力系统

燃料电池动力系统的主要结构装置包括燃料电池堆、燃料电池升压转换器、空气压缩机、驱动单元等。

2.1 燃料电池堆

新采用的燃料电池堆相比于传统燃料电池堆体积缩小了33%(图5)。由于提高了气体的扩散性,每1个电池的发电能力增大到1.5倍,体积功率密度增大60%。其结果可以减少30%的电池数,同时,电池单体实现了薄型化。

图5 Clarity车型的燃料电池堆比传统燃料电池堆缩小体积33%左右

2.1.1 提高发电稳定性

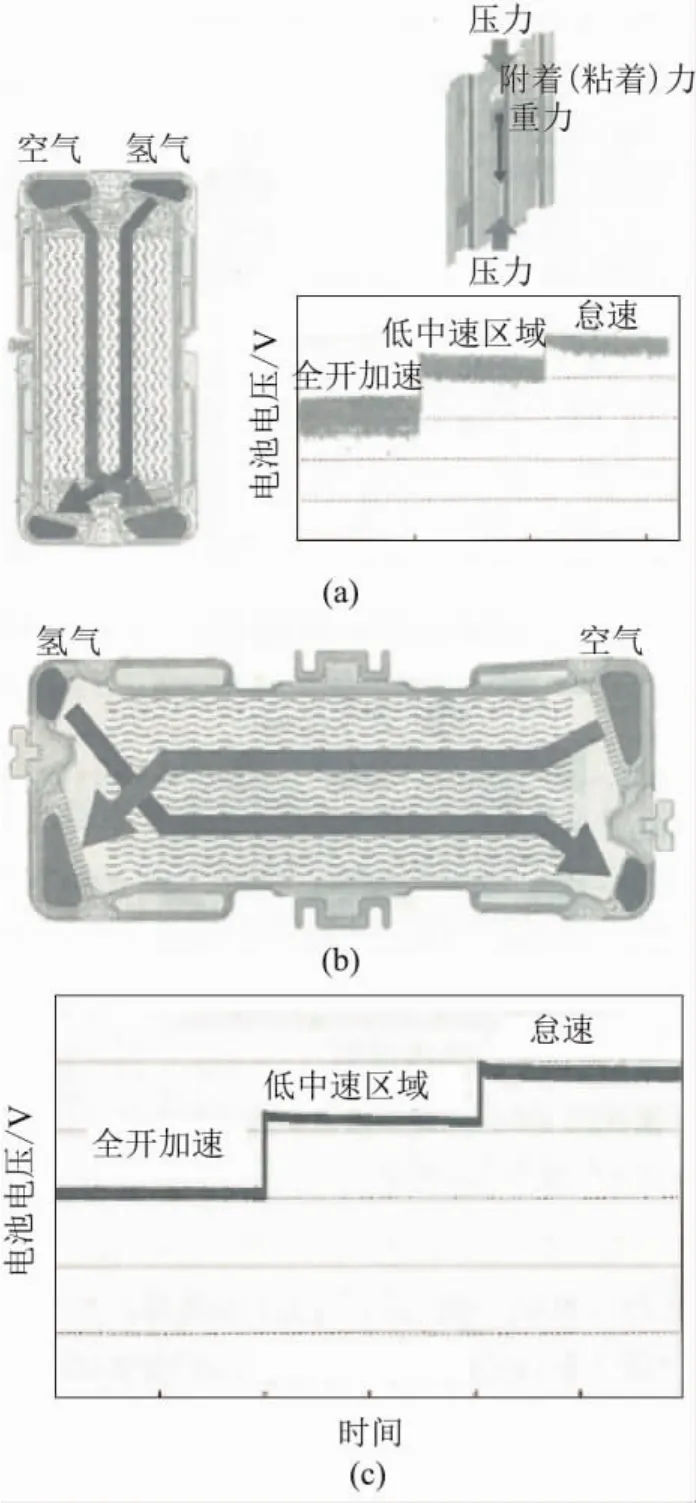

燃料电池堆利用发电时氢与氧的化学反应,在氧(空气)极侧的发电面上生成水。这种水的存在,对发电效率及发电稳定性有较大的影响。也就是说,如果生成水容易停留在发电面上,并且容易滞留在流道上,则发电效率降低,所以,提高反应生成水的排放性能是非常重要的。另一方面,使氢离子透过空气极侧的电解质膜,越是潮湿透过性越高,进而提高发电效率。成为新型燃料电池核心的膜—电极接合体(MEA)得到改进的同时,氢气与空气流动的方向从由上而下的垂直流动,改变为水平相向流动。并且,由于高精度的湿度反馈控制,从低负荷工况到高负荷工况提高了发电稳定性(图6)。氢与空气从左、右侧沿横向(水平)逆向流动,可使发电面的温度分布产生均匀效果。利用该效果可以实现降低电解质膜受潮湿程度,再加上由于高精度地控制生成水的内部循环量,实现利用发电面的生成水以减少冷凝水的生成,以及根据电解质膜的发电负荷来保持最佳的受潮湿量。

2.1.2 提高发电性能

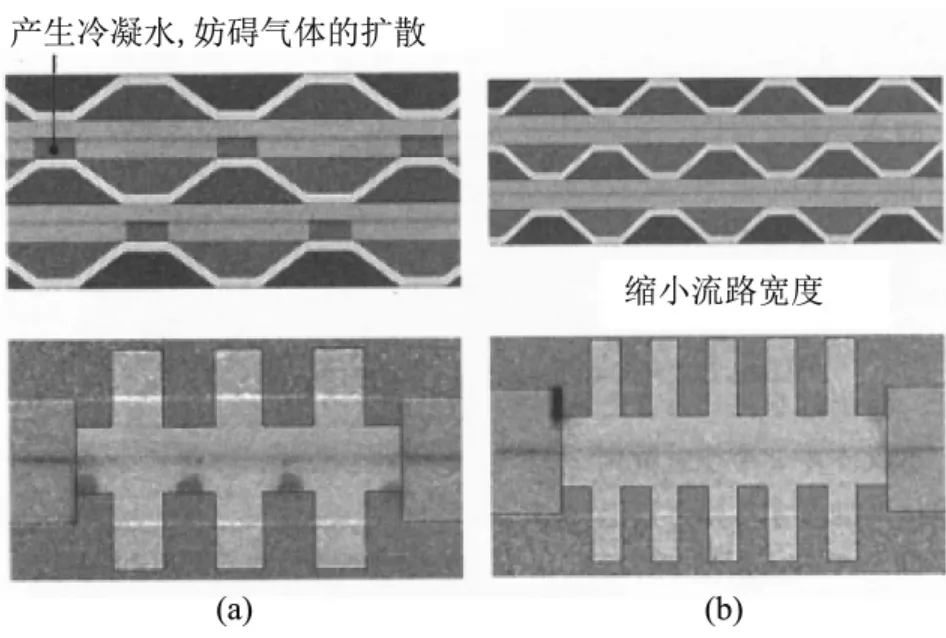

图7表示燃料电池格栅(元件)的结构,分别由氢气极与空气极的电极层与扩散层夹住了MEA为核心,这也是用设置的隔板夹住氢气与空气的流道以及制冷剂的流道。本田公司的燃料电池堆,将气体流道做成扩散性优异的波状结构,用2块MEA与3块隔板构成1个单元(2个格栅),组成独特的冷却结构,并追求小型化。新型燃料电池堆进一步发展了该结构。前述改进的结果能够使气体流道的深度变浅,并使格栅减薄20%,每个格栅的厚度为1 mm(图8)。加上由于隔板的薄型化,在气体流道变浅的同时,使流道宽度变窄,进而提高气体扩散性(图9)。由此,每个格栅的发电性能达到飞跃性的提高,低温下的发电性能也得到提高。由于燃料电池堆的小型化和MEA的改良,除了热容量大幅度降低之外,电阻也减小了。低温下起动后,到达50%的输出功率的时间缩短了一半。图10表示传统电池堆与改进型电池堆在冰点以下(低温)起动后的发电性能的比较。

图6 传统的燃料电池堆(a)与Clarity车型的燃料电池堆(b)的气体流动与发电稳定性的比较示意图,传统燃料电池堆气体(空气、氢气)是自上而下的平行流动;Clarity车型的燃料电池堆气体采用水平相向流动方式

图7 本田公司采用了独特的双格栅冷却结构的燃料电池

图8 由于气体流道的深度变浅,成功地使电池格栅薄型化

图9 传统燃料电池(a)与Clarity燃料电池(b)的流道宽度缩小示意图,由于气体流道宽度扩大的原因,水的排放性也得到提高

图10 传统燃料电池系统与Clarity燃料电池系统在冰点时起动后的发电性能比较图

2.1.3 提高抗冲击性

为了将燃料电池堆安装在前车盖下方,相比于燃料电池堆布置在中央通道内的传统燃料电池汽车,有必要提高抗前方碰撞的耐冲击性。因此,开发出以下结构:配置连接燃料电池堆左、右的端盖(端板)的连接杆,并使电池上设置的凸部与连接杆的凹部相啮合。因此,抗冲击性提高到原有的4倍。利用该结构,防止在遭遇冲击时的电池偏移,可以防止氢气从燃料电池堆内漏泄。图11为抗冲击电池保持(锁定)的结构。

图11 燃料电池堆中采用的抗冲击电池(格栅)保持结构

2.1.4 提高生产率与低成本化

该车型所用燃料电池堆的贵金属材料的用量相比传统燃料电池堆削减约40%左右,由于在发电部位的外围建立树脂框架,并将MEA做成矩形,就能够连续地进行催化剂等的涂敷加工,还能够削减端部材料。由于采用树脂框架,分别实现了氢气极、空气极的最佳气体分配比例(图12)。生产率的提高得益于MEA发电部的矩形化结构,在大量制作扩散层及电极层之后进行裁割,进而能使生产工序简便化,大幅提高生产率。氢气极是在扩散层上涂敷基底层,再涂氢气极,接下来还可涂敷电极层,由于可以实现连续涂敷,生产速度也有所提高。由于不需要起模工序,可削减工时,使被切割的端部材料(边角料)抑制在最低限度,大幅度提高了材料利用率,还有利于低成本化。图13表示传统的燃料电池与Clarity车型所用燃料电池的氢气极的生产工序的比较示意图。

图12 氢气极、空气极都实现了最佳的气体分配结构

2.2 燃料电池升压转换器

燃料电池升压转换器也是新开发的。作为量产车,采用世界首创的碳化硅智能功率模块(SiC-IPM),以及四相交错控制,磁力结合电抗器等新技术。由于采用了这类新技术,比采用传统型技术的升压转换器体积缩小了约40%左右。

SiC-IPM使进行转换(开关)的全部功率模块元件,由传统型的硅制功率元(器)件(绝缘栅双极型晶体管IGBT)替换为更高性能的SiC材质的元件。新型的SiC功率元件具有非常高的性能,但是,由于现阶段制造时的合格率低等原因,其价格较高。有效运用SiC功率元件具有的4倍高频驱动特性,有助于推进电抗器的小型化。同时,由于吸热器在高温下工作性能优异,电力损耗也小,吸热器也在向小型化发展。

图13 传统燃料电池与Clarity燃料电池的氢气极的生产工序比较

四相交错控制是使4个SiC-IPM的控制相位错开90°的四相化驱动,其特点是由于脉动电流相互抵消,从而能够实现控制装置的高效化与小型化。四相交错控制能够降低为使脉动电流的电容器容量控制方式平滑化,和一侧的电容器小型化。图14表示四相交错控制图。

图14 四相交错控制示意图

磁力组合型电抗器使用2个电抗器(简称为线圈或绕组),要求线圈的卷绕方向互为反向并卷绕于铁心上,形成一体化结构。由于直流磁通相互抵消,进而降低了脉动电流,使得电抗器的小型化成为可能。

此外,相比传统燃料电池系统的无升压功能,新型燃料电池系统具有升压功能,可使驱动用蓄电池组的电压最高提升至500 V。结果表明,该措施可削减燃料电池堆的电池数量,并能够电动机输出功率提高30%。由于在电动机设计(布局)上精心考虑,使电动机高度降低了34%,并可以在电动机上部安装小型化的燃料电池堆。由于升压转换器厚度减薄到100 mm左右,能够将升压转换器收纳于车辆发动机舱内。图15表示的外观与燃料电池堆、驱动电机以及齿轮箱与动力控制单元一体化的示意图。图16表示传统燃料电池车与Clarity燃料电池车降低驱动单元高度的比较示意图。电动机向前方90°倾斜布置,将合并了动力驱动单元(PDU)和蓄电池的动力控制单元(PCU)布置在电动机的前方。空气泵被移动到中央通道内,以确保燃料电池堆与升压转换器的安装空间。

2.3 驱动单元

本系统的驱动单元将驱动电池机、齿轮箱、PCU做成一体化结构。

电动机最大功率为130 kW,相比传统车辆用电机功率增加了30%,最大扭矩为300 N·m,比传统车辆用电机增大了17%。由于燃料电池升压转换器的应用,最大驱动电压由330 V提高到了500 V,加上定子的积累压力增加了10%,转子与定子部的质量功率密度提高了28%。图17表示传统电机与新Clarity车用电机性能曲线的比较。

图15 通过高性能的升压功能,兼顾了高输出功率化与小型化的驱动单元

图16 传统燃料电池系统(左)与Clarity燃料电池系统(右)驱动单元的高度比较

在电机壳体上增加加强筋以提高刚度,转子的分度面积(铁心齿槽扭斜)由剖分式(对开式)变更为四开式,以降低扭矩变动,同时也降低定子的振动,实现高功率、高转速化,并提高静音性。图18表示电动机与驱动单元的结构。

2.4 空气压缩机

向燃料电池堆压送空气用的空气压缩机,采用新开发的电动涡轮式结构。该压气机虽然是小型的,但是相比传统型压气机,可产生1.7倍的供给压力(图19)。在同轴上布置2个形状不同的叶轮,利用两极增压,兼顾了供给空气的高压化与高流量化的性能。

由于采用了空气轴承,即利用压缩空气使转子在轴承上悬浮,压气机最高转速可以达到100 000 r/min。在结构上具有抗低噪声压、杂音甚至高频噪声的特性。由此,将作为消声装置的谐振器体积缩小约60%。压气机在小型化后,相比传统的利肖姆型螺旋式压缩机静音性提高到2倍以上。

压气机也缩小了40%左右,这有利于整个空气供给系统的大幅度轻量化。

图19 采用了同轴两极增压结构(同一轴上布置2个增压用涡轮)的电动涡轮型压气机

3 氢气供给系统

将在储氢罐中充填到70 MPa(约700个大气压)的氢气减压到200 kPa左右,并向燃料电池堆提供氢。图20示出储氢罐的外观及安装到车辆上的示意图。

图20 安装了不同尺寸的高压储氢罐,以确保后排座位乘员乘车空间

传统燃料电池车使用减压调整器,以及用于调压的安全(溢流)阀,控制氢气再循环的两级可变的喷射泵与采用可变控制用的电磁阀调整氢气的压力与流量。而Clarity车型的新型氢气供给系统有效运用压缩天然气(CNG)的车辆,利用喷射器的启动-关闭(ON/OFF)控制,进行减压、调压、氢气再循环的全部过程。由此,完全取消了调整器、安全阀、喷射泵等可变功能。结果表明,供给氢气系统按照容积比缩小了约40%(图21)。

图21 传统型燃料电池车(a)与Clarity车(b)的氢气供应系统结构的比较

高压氢气储罐的使用压力为70 MPa。采用氢气透过铝合金衬里进行制作,符合世界上首次制定的关于氢与燃料电池汽车的统一标准(GTR No.13)。在车辆后方座椅下安装24 L储氢罐,而在货厢(行李厢)前方安装117 L的储氢罐,前后2个储氢罐合计可以充填141 L的氢气。氢气储存量相比传统燃料电池车多25%。传统车辆用氢气储罐压力为35 MPa,充填氢气171 L。经改进的结果表明,氢气储存量从4.0 kg左右增加到5.0 kg。氢气储罐安装于靠近车辆前、后中心的位置。

供给氢气系统的基本设计要求是不漏泄氢气。也就是说,系统的结构上在各部位设置了氢气传感器,一旦发生了氢气漏泄情况,氢气储罐的主断流阀关闭,以切断供给氢气的管路。并且,在供给氢气系统零部件上施加防护罩,漏泄的氢气通过管道向车外安全地排放。遭遇碰撞时,系统检测到气囊传感器的信号,切断氢气供给系统及电气系统。也就是说,车辆遭遇追尾、冲撞情况等碰撞事故时,对于储氢罐的保护,在设计上做到万无一失,能够完全保证安全。

4 驱动用蓄电池

本车型采用了锂离子蓄电池组,设置部位是在前排座椅地板下(图22)。相比传统蓄电池的电池容量增加了10%,电池数量增加了20%,功率提高到1.5倍。蓄电池组布置考虑了能够最大限度地确保前、后座脚下的空间,并收纳于密闭的柜体中。

图22 在前排座椅的地板下安装锂离子蓄电池组,确保前、后座椅乘员脚底下的空间

图23 使发电效率最大化的能量管理示意图

5 行驶性能

Clarity燃料电池车1次充填氢燃料的续航里程为750 km(JC08工况),在实际路况时可以行驶的里程随着气象条件、交通状况、紧急起步,空调使用情况等会有较大的变化。例如,使用空调时行驶里程的目标值,常年平均为500 km(参考值)。

使发电效率最大化的能量管理也是延长可行驶里程必不可少的要素,不过,能量管理程序上也会出现相反的情况。燃料电池存在发电效率较好的工作范围,要是超出该范围,经济性将会恶化。为通过能量控制以维持发电效率的最佳范围,开发了预测逻辑(图23)。先读取行驶模式(曲线),判断在利用能量再生进行蓄电池充电的工况下,可以积极地使用蓄电池提供的电力。在反复加、减速行驶状况下,通过抑制燃料电池堆的发电波动,进而提高燃油经济性。也就是说,为了增加行驶里程,还需要降低车辆的空气阻力,各个部位的滚动阻力,以及降低各运动部件的摩擦损失等。